Reduzca los costos de mantenimiento de 5 maneras

¡Atención! Su instalación tiene una fuga grave que debe repararse de inmediato.

De acuerdo, tal vez no sea una fuga de una tubería o de productos químicos, pero es probable que su departamento de mantenimiento haya experimentado esta fuga antes. La fuga grave a la que nos referimos es la que está en su presupuesto de mantenimiento. A menudo aparece como una reparación reactiva, una pieza de repuesto extraviada o el tiempo que dedicó a tener que crear ese informe de mantenimiento.

Las prácticas ineficientes como estas filtran recursos valiosos de su departamento de mantenimiento; costándole más dinero y usando menos tiempo de manera eficiente. Si todavía usa hojas de cálculo, su negocio podría estar perdiendo dinero sin que usted lo sepa y, por lo tanto, usar el software CMMS en lugar de hojas de cálculo puede ayudar a optimizar su negocio.

Es probable que se produzcan averías y reparaciones de vez en cuando. Sin embargo, los altos niveles de mantenimiento reactivo pueden ser una señal de que su equipo está trabajando duro para ponerse al día en lugar de planificar adecuadamente con anticipación. Esto a menudo hace perder el tiempo de varias formas que no siempre son obvias.

Pero en lugar de centrarse solo en el problema, es importante encontrar algunas soluciones. Aquí hay cinco formas en las que su departamento de mantenimiento está perdiendo dinero y cómo solucionarlo.

1. Mejora de la eficiencia energética en las instalaciones

El edificio de oficinas medio gasta aproximadamente un 19% más de lo necesario en electricidad y gas. Es fácil pensar que ciertos costos son inevitables, pero en realidad, las técnicas simples de mantenimiento pueden marcar una gran diferencia en el consumo de energía y el costo.

Un estudio del Laboratorio Nacional del Noroeste del Pacífico encontró que los edificios comerciales podrían reducir sus costos de calefacción y refrigeración en un 38 %, a través de simples modificaciones a sus sistemas HVAC en la azotea.

Otros factores, como el mantenimiento deficiente o el uso de equipos obsoletos, pueden aumentar aún más el costo de mantenimiento de HVAC y calentamiento de agua. Otros factores que pueden dañar la eficiencia energética incluyen un aislamiento inadecuado, un sellado deficiente y electrodomésticos viejos o con mantenimiento inadecuado.

Originalmente, algunas empresas intentarían resolver esto reduciendo las horas de trabajo, en lugar de utilizar el tiempo asignado para mejorar la eficiencia del trabajo.

Con el software CMMS, establezca cronogramas de tareas de mantenimiento preventivo y de rutina, como dar servicio a los calentadores y volver a sellar las ventanas. De esta forma, las instalaciones reciben automáticamente órdenes de trabajo y recordatorios. Esto puede ayudar a tomar decisiones más estratégicas. Podrá organizar sus proyectos de ahorro de energía a lo largo del tiempo, mientras controla el gasto de M&R.

Otro uso en el software de administración de mantenimiento es establecer sus tareas estacionales, incluidas las instalaciones en calentadores de agua o el cambio de filtros de aire. Esto ayuda a adaptar estas tareas al horario existente de sus trabajadores y a su presupuesto.

2. Procesos estandarizados de gestión de órdenes de trabajo

Una organización depende en gran medida de su gente y tener procedimientos claros ayuda al equipo a completar el trabajo con éxito. Pero, a medida que su negocio crece, es posible que usted o su gerente no siempre sepan lo que cada uno debe hacer cada día.

Sin un procedimiento de mantenimiento estandarizado, parte del personal puede usar métodos ineficientes que desperdician tiempo y recursos en las órdenes de trabajo.

Más importante aún, la falta de estandarización puede generar brechas de trabajo, riesgos laborales e irregularidades en sus procedimientos de mantenimiento. Esto puede conducir a una calidad de trabajo inconsistente, una vida útil reducida de los activos o introducir lesiones relacionadas con el trabajo.

¿Qué sucede si alguien de su departamento de mantenimiento se salta un paso al completar una inspección o reparar una máquina? ¿Qué pasa si arman las cosas incorrectamente o no revisan un indicador con regularidad?

El software de administración de mantenimiento le permite distribuir las herramientas para las mejores prácticas de mantenimiento en toda su organización. Puede estandarizar plantillas de trabajo para mantenimiento preventivo y procedimientos de reparación mediante órdenes de trabajo detalladas.

Hippo CMMS enviará órdenes de trabajo automatizadas a cada personal de mantenimiento según la fecha o la frecuencia.

Realice un seguimiento y verifique que todos hayan completado sus tareas asignadas sin pasar por numerosos archivos y hojas de cálculo.

Con el software de gestión de órdenes de trabajo a pedido, puede clasificar las órdenes de trabajo y ver cuáles se han completado.

Establecer informes de mantenimiento reúne toda la información, utilizando gráficos fáciles de usar que miden la productividad, los costos, las horas extra, la fecha de finalización y otras métricas clave para brindarle una visión más profunda de su historial de mantenimiento y detectar áreas problemáticas que necesitan atención.

3. Gestión del tiempo

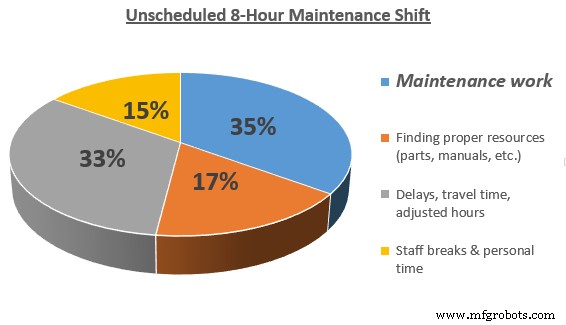

Inspectioneering Journal publicó un estudio de 2015 que reveló que las organizaciones que no programan o planifican correctamente el mantenimiento, solo tenían 35 % de su tiempo dedicado al trabajo de mantenimiento, ¡son 2 horas y 48 minutos en un turno de 8 horas! El resto del tiempo se usa (y en ocasiones se desperdicia) en otros lugares:33 % se gasta en retrasos en el trabajo, tiempo de viaje y horas ajustadas, 17% encontrar los recursos adecuados (herramientas, manuales, etc.), y 15 % en descansos autorizados del personal y tiempo personal. Cuando los programas de trabajo de mantenimiento están menos estructurados, el mantenimiento reactivo requiere una cantidad sorprendente de tiempo.

Por Matt Midas en GenesisSolutions. Este artículo aparece en la edición de marzo/abril de 2015 de Inspectioneering Journal

Una buena planificación y programación puede aumentar la productividad hasta un 65 %, lo que significa que sus trabajadores dedicarán 5 horas y 12 minutos por turno al trabajo de mantenimiento. Esto no solo ayuda a reducir los costos de mano de obra, sino que con una buena planificación, su organización puede:

- Reducir los retrasos en el mantenimiento

- Anticipe y evite futuras fallas en los equipos

- Aumente el tiempo de actividad de los activos

- Mejore la gestión de activos y repuestos

- Tome decisiones de compra y reparación de activos más inteligentes

El sistema de mantenimiento de activos y equipos guarda registros del historial de reparaciones de todos los equipos junto con las lecturas de los medidores y mejora la gestión de repuestos al vincular las piezas asociadas con los activos.

Esto no solo hace que las reparaciones sean más rápidas y eficientes, sino que también le permite aprender de las fallas del equipo. Si se rompe una pieza, podrá observar las señales de advertencia y programar el mantenimiento preventivo en otras máquinas.

Mira reunir piezas e información. La gestión de piezas de repuesto y la gestión de órdenes de trabajo de Hippo garantizan que los trabajadores tengan todas las herramientas y la información para reducir la cantidad de tiempo dedicado a las reparaciones. También podrá programar trabajos en un orden más lógico. Las órdenes de trabajo que involucran las mismas herramientas, servicios o el mismo tipo de equipo se pueden organizar por ubicación o categoría de trabajo para reducir el tiempo que los trabajadores pasan caminando de un lado a otro de sus instalaciones.

4. Mejor selección de proveedores y contratistas para el mantenimiento de las instalaciones

Es posible que tenga un sistema actual para seleccionar el proveedor más rentable. Pero a veces, el proceso puede ser bastante difícil. La selección del proveedor adecuado a menudo implica la ponderación de varios factores, incluida la confiabilidad, el tiempo de entrega, los descuentos por volumen y la calidad de las piezas. En el caso de los contratistas, también hay estructuras de precios, garantías y antecedentes a considerar:para un activo de misión crítica, podría valer la pena contratar a alguien en quien confíe, incluso si es a una tarifa más alta.

Y si es un departamento de mantenimiento reactivo, la falta de previsión puede aumentar aún más los gastos de proveedores y contratistas. Si se queda sin una pieza esencial o experimenta una falla crítica de un activo, podría quedarse con cualquier proveedor disponible con poco tiempo de anticipación, incluso si brindan un servicio de menor calidad.

Con los informes de mantenimiento, puede revisar y comparar proveedores de forma directa. Con cada proveedor, revise el historial detallado de piezas, entregas y precios para ver quién le ofrece la mejor oferta en general. Al disponer toda su información con tablas y gráficos, reducirá su tiempo archivando páginas de datos para tomar la decisión más económica. La funcionalidad de informes de inventario preestablecidos lo alertará cuando las piezas se estén agotando, por lo que siempre podrá solicitar reemplazos con tiempo de sobra.

Los informes de CMMS también le permiten comparar contratistas y trabajadores. Puede ver las horas registradas, el tiempo dedicado a completar las órdenes de trabajo, las tasas de finalización y otros datos esenciales. Hace que sea sencillo elegir el contratista más rentable, asignar el mejor personal a tareas de mantenimiento específicas o incluso decidir qué trabajos tiene sentido subcontratar.

Los sistemas de gestión de recursos y proveedores agilizan aún más el trabajo con los proveedores, permitiéndole enviarles órdenes de trabajo directamente, utilizando el mismo sistema que utiliza para los trabajadores internos. Puede seleccionarlos por categoría de orden de trabajo, asignar órdenes de trabajo detalladas y reenviarles un correo electrónico con los detalles que enumeran lo que necesitan para hacer su trabajo. Los costos, el tiempo de respuesta y otras métricas se pueden registrar después de completar la orden de trabajo. A continuación, puede revisar el rendimiento del proveedor y asignar contratos futuros en función del rendimiento sin necesidad de mantener registros que consumen mucho tiempo.

5. Gestión de inventario no organizada

Sus instalaciones a menudo requieren gran parte del espacio para almacenar inventario, piezas de repuesto y equipos utilizados en las operaciones comerciales principales. La gestión de inventario implica el seguimiento de niveles precisos de artículos en stock o repuestos para reparaciones.

Si la información no es precisa, es posible que se encuentre con un exceso en los niveles de inventario, oportunidades perdidas para ahorrar en pedidos de existencias o quedarse sin piezas de repuesto para reparar equipos.

Tener un software de gestión de inventario intuitivo hace que la gestión de piezas de repuesto sea más inteligente. Realice un seguimiento de las piezas desde la ubicación de la instalación, el modelo del equipo, el número de inventario, la categoría de trabajo o por proveedor. Eso significa que podrá comprender rápidamente el inventario en toda su organización y eliminar piezas y equipos redundantes.

Un sistema de gestión de inventario ayuda con las transferencias de piezas entre instalaciones; establezca umbrales mínimos y máximos para evitar el exceso o escasez de existencias.

Ahorre dinero trabajando de manera más inteligente, no más difícil

Las organizaciones ya no pueden darse el lujo de pensar en su departamento de mantenimiento como un equipo reactivo para arreglar las cosas con los costos del software CMMS que muestran el ROI necesario.

Las empresas ahora han diseñado programas de mantenimiento que hacen que la operación de mantenimiento sea más eficiente y confiable.

Al aprender a organizar sus esfuerzos de manera efectiva, administrar activos, equipos y piezas, y priorizar el trabajo, pasará menos tiempo haciendo reparaciones de emergencia y más tiempo construyendo un software de administración de instalaciones.

El software CMMS reduce los costos de mantenimiento y se ha convertido en el elemento más común en el éxito del mantenimiento de las instalaciones.

Tecnología Industrial

- 5 formas de reducir el uso de energía con un buen mantenimiento

- 7 formas de reducir el tiempo de inactividad actualizando su tecnología de mantenimiento

- Costos de mantenimiento en formas que ni siquiera se dan cuenta

- Tres formas en que los equipos de adquisiciones pueden reducir los costos empresariales

- 8 pasos para reducir los Costos de Gestión de Mantenimiento

- 5 formas en que el IoT industrial reduce los costos para los fabricantes

- ¿Cómo reducir las fallas de producción?

- 3 estrategias principales para reducir los costos de mantenimiento

- 5 formas principales de reducir los costos de mantenimiento de equipos

- 5 formas de reducir los costos de fabricación

- 5 maneras en que el software CMMS mantiene organizado su trabajo de mantenimiento