Efecto del tratamiento activado criogénico profundo sobre el carbón derivado del tallo de cáñamo utilizado como ánodo para baterías de iones de litio

Resumen

El proceso criogénico se ha aplicado ampliamente en varios campos, pero rara vez se ha informado en la preparación de materiales de ánodos para baterías de iones de litio. En este artículo, el carbón activado derivado de los tallos de cáñamo se preparó mediante carbonización y activación; luego, se sometió a un tratamiento criogénico para obtener carbón activado criogénico. Los resultados de la caracterización muestran que el carbón activado criogénico (CAC) tiene una estructura porosa más rica que el carbón activado (AC) sin tratamiento criogénico, y su superficie específica es de 1727,96 m 2 /gramo. El carbono poroso tenía una excelente capacidad reversible de 756,8 mAh / g después de 100 ciclos a 0,2 C como ánodo de una batería de iones de litio, en la que el rendimiento electroquímico del CAC mejoró notablemente debido a su buena estructura de poros. Esto proporciona una nueva idea para la preparación de materiales de ánodos para baterías de iones de litio de alta capacidad.

Introducción

Debido a que los desechos agrícolas, como cáscaras, tallos y fibras de arroz, tienen las ventajas de la riqueza de recursos y la reproducibilidad, los investigadores han prestado gran atención al desarrollo y aplicación de estos desechos agrícolas, que generalmente no se notan. Hoy en día, ha habido muchos avances innovadores en la investigación y aplicación de materiales de carbono de biomasa, proporcionando un buen soporte teórico para la preparación de materiales de ánodo de alta calidad para baterías de iones de litio. Muchos investigadores están probando constantemente nuevas fuentes de carbono de biomasa y procesos de tratamiento para mejorar la calidad del carbono de biomasa y aplicarlo a diferentes campos. Como método de tratamiento tradicional, el tratamiento de activación puede mejorar eficazmente la porosidad del material y aumentar el sitio activo [1, 2, 3, 4, 5]. Pan y col. usó K 2 FeO 4 para completar la carbonización y grafitización simultáneas del carbón de bambú, que requiere menos tiempo y tiene una alta eficiencia [1]. En el tratamiento del carbono de la biomasa, los métodos hidrotermales se utilizan cada vez más en la producción actual y en la investigación científica [6,7,8,9,10,11]. Yang y col. extrajo hemicelulosa del tallo de cáñamo y la preparó en una esfera de carbono bien formada mediante activación hidrotermal a baja temperatura y activación de KOH, que es un material potencialmente sostenible para aplicaciones energéticas y ambientales [6]. El tamaño estructural del carbono de la biomasa se puede controlar con mayor precisión y eficacia mediante el método de plantilla. Además, el método de la plantilla tiene enormes ventajas a la hora de controlar el tamaño del material y tiene grandes posibilidades de aplicación [12,13,14,15]. Lin y col. preparó un carbono duro poroso jerárquico a partir de aserrín de madera de caucho mediante un método de plantilla dura a base de ZnO y lo aplicó a baterías de iones de sodio [12]. Aunque los métodos de investigación actuales de materiales de carbono de biomasa se están acercando a la madurez, el desarrollo de nuevos métodos de proceso y nuevos materiales sigue siendo la dirección de desarrollo de los materiales de electrodos [16,17,18,19,20].

El proceso criogénico es un nuevo tipo de tecnología de procesamiento de materiales y actualmente se usa más ampliamente en el campo de los metales. El tratamiento criogénico puede refinar el tamaño de los cristales metálicos para lograr excelentes propiedades mecánicas [21,22,23,24]. Abrosimova y col. investigó el efecto del tratamiento criogénico sobre el rejuvenecimiento de la fase amorfa de las aleaciones a base de Al [21]. Li y col. exploró el efecto del tratamiento criogénico (CT) sobre las propiedades mecánicas y la microestructura de la superaleación IN718 [22]. El tratamiento criogénico también tiene excelentes aplicaciones en los campos de materiales compuestos y fibras [25,26,27,28,29,30,31,32]. Shao y col. exploró los efectos del tratamiento a baja temperatura sobre las características interfaciales y la resistencia eléctrica de los compuestos de fibra / epoxi de nanotubos de carbono (CNT) [25]. Además, el tratamiento criogénico también ha logrado logros en otros campos [33,34,35]. Song y col. resumió las características de las tecnologías criogénicas para CO 2 captura [33]. Guo y col. evaluaron los efectos de diversas condiciones experimentales sobre el comportamiento de regeneración del vidrio metálico a base de Zr durante el tratamiento de ciclo criogénico profundo [35]. El tratamiento criogénico tiene un papel extraordinario en muchos campos y se aplica razonablemente, pero hay pocos informes sobre el tratamiento de materiales de carbono de biomasa y su aplicación en baterías de iones de litio.

En este artículo, el proceso de tratamiento criogénico, un método de tratamiento puramente físico, se aplica para mejorar la calidad del carbón activado, de modo que pueda formar más poros que se ensanchen y hacer que la estructura general sea relativamente estable, lo cual es beneficioso para mejorar el desempeño electroquímico posterior. . El material de carbón activado se obtiene activando los tallos de cáñamo y luego con un tratamiento criogénico para ampliar aún más el tamaño de los poros, estabilizar la estructura del carbón y cambiar las propiedades físicas y químicas del material. El carbón activado criogénico obtenido se denominó CAC y se aplicó en el ánodo de la batería de iones de litio, que tiene una alta capacidad específica. El método es una forma de preparación ideal para realizar un ánodo de bajo costo, alta eficiencia y alta capacidad específica para batería de iones de litio.

Materiales y métodos

Preparación de carbón activado criogénico derivado de tallos de cáñamo

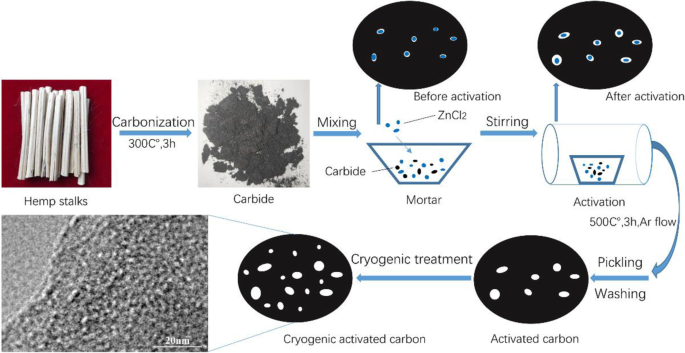

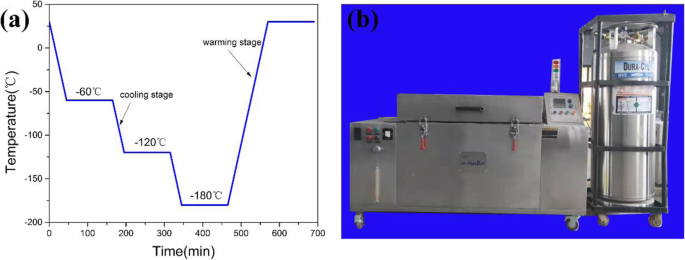

Los tallos de cáñamo se obtuvieron del campo de la provincia de Heilongjiang, China. Como se muestra en el diagrama esquemático de la Fig. 1, el carbón activado se preparó utilizando el método [36] que tenía una relación de masa de 1:5 y la temperatura de la mezcla de 500 ° C. El carbón activado seco se colocó en un criostato y se enfrió gradualmente a -185 ° C durante 2 h, como se muestra en la Fig. 2. Luego, se devuelve a temperatura ambiente para obtener material de carbón activado criogénico. Las muestras de carbón activado criogénico se denominaron CAC- β , donde β es la temperatura de activación. La muestra que también se activó a 500 ° C sin someterse a un tratamiento criogénico se denominó AC-500.

Ilustraciones esquemáticas para preparar carbón activado criogénico con estructura porosa

un Curva de proceso del tratamiento criogénico. b Cámara criogénica controlada por programa

Caracterización de materiales

La microestructura del carbón activado se observó mediante microscopio electrónico de barrido de emisión de campo (JEOL JSM-6700F) y microscopio electrónico de transmisión (JEM-2100F). El patrón de difracción de rayos X (XRD) del polvo de tallos de cáñamo fue observado por el difractómetro de rayos X Siemens D5000. El área de superficie específica y la distribución del tamaño de los poros del material de carbono se midieron mediante la medición de la adsorción-desorción de nitrógeno (Micromeritics, ASAP2420). Los espectros Raman se observaron con el instrumento Renishaw inVia.

Mediciones electroquímicas

Utilizando carbón activado criogénico, la pila de botón se preparó utilizando los métodos [36]. Después del montaje, el sistema de prueba de batería LAND realizó la prueba de rendimiento del ciclo de la batería de botón en el rango de voltaje de 0.02 ~ 3 V. La curva de voltamperometría cíclica (CV) y la prueba de impedancia se realizaron en la estación de trabajo electroquímica.

Resultados y discusión

Caracterización estructural y morfológica

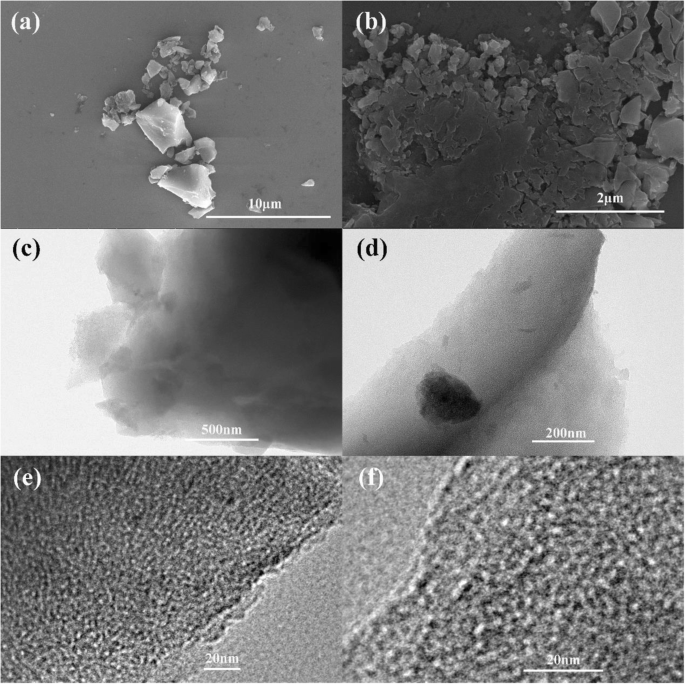

El carbón activado derivado de los tallos de cáñamo se obtiene mediante carbonización y pretratamiento de activación como se muestra en la Fig. 3a. Después del tratamiento criogénico, la morfología de CAC-500 no sufrió otros cambios en general, excepto que estaba más fragmentada, como se muestra en la Fig. 3b, lo que se debe al aumento de la fragilidad del AC-500 y al agrietamiento producido por el tratamiento criogénico. El material fragmentado puede proporcionar sitios más activos debido a un gran número de estructuras en forma de hoja y un espacio intermedio en forma de hendidura. Ambos son carbono amorfo en general y no se observan macroporos obvios. A grandes aumentos, AC-500 y CAC-500 tienen estructuras de poros ricas, y la mayoría de ellos son microporosos o mesoporosos, lo que facilitará el almacenamiento y la transmisión de iones de litio como se muestra en la Fig. 3e y f.

un Imagen SEM de AC-500. b Imagen SEM de CAC-500. c Patrón TEM del AC-500. d Patrón TEM de CAC-500. e Patrón HRTEM del AC-500. f Patrón HRTEM de CAC-500

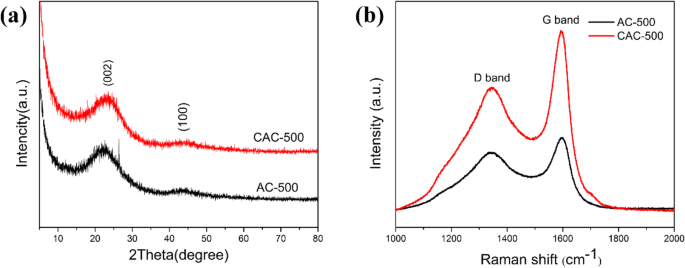

Los patrones de difracción de rayos X de las dos muestras obtenidas antes y después de la criogenia se muestran en la Fig. 4a. Es obvio que hay dos picos de difracción distintos a 22 ° y 44 °, correspondientes a los planos cristalinos (002) y (100) de la estructura de grafito, respectivamente. El pico de difracción de 22 ° se debe a la presencia de escamas de grafito paralelas continuas, mientras que el pico de difracción de 44 ° es causado por la estructura de panal formada por la hibridación sp2. Además, ambas muestras exhiben las características de los materiales tradicionales de carbono amorfo debido a la ausencia de picos de difracción nítidos.

un Patrones de difracción de rayos X. b Espectros Raman de AC-500 y CAC-500

Los espectros Raman de AC-500 y CAC-500 se muestran en la Fig. 4b. Los materiales de remolque tienen un pico D y un pico G evidentes. El pico D es inducido por los defectos del material, mientras que el pico G es generado por la vibración del sp 2 átomos de carbono híbridos de la hoja de grafito. La relación de intensidad del pico D al pico G se usa generalmente para caracterizar el grado de defectos del material. En consecuencia, las proporciones calculadas de AC-500 y CAC-500 son 0,7937 y 0,6899. Indica que los dos materiales tienen un alto grado de amorfo y más bordes y defectos, lo que puede proporcionar sitios más activos para la inserción de iones de litio, exhibiendo así un desempeño electroquímico preeminente.

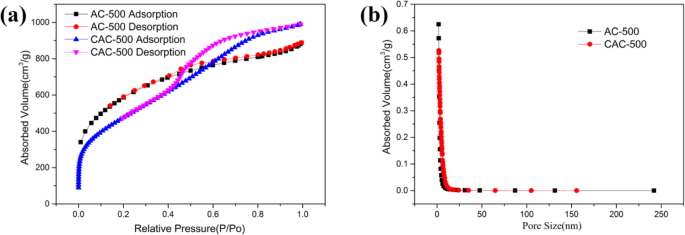

La Figura 5 muestra el área de superficie específica y la distribución del tamaño de los poros de los dos materiales. La superficie específica de AC-500 y CAC-500 es de 2024 m 2 / gy 1728 m 2 / g, respectivamente. El área de superficie específica más baja indica que el material CAC-500 tiene más macroporos y mesoporos, lo que mejorará la eficiencia del ciclo de inserción y extracción de iones de litio [37]. Al mismo tiempo, el tamaño de poro de adsorción promedio correspondiente de AC-500 y CAC-500 es 2.651 nm y 3.547 nm. La curva de adsorción y desorción de isotermas en la Figura 5a muestra que los tipos de AC-500 y CAC-500 son tipo I y tipo IV, y los tipos de bucle de histéresis cerrado son H4 y H1, respectivamente. Evidentemente, se confirma que AC-500 tiene más estructuras microporosas, mientras que CAC-500 tiene una gran cantidad de estructuras mesoporosas. Además, la muestra CAC-500 refleja el orificio cilíndrico con un diámetro uniforme en ambos extremos, que se puede realizar con materiales mesoporosos con una distribución de tamaño de poro relativamente estrecha.

un Curva de adsorción-desorción isotérmica de AC-500 y CAC-500. b Distribución del tamaño de los poros de AC-500 y CAC-500

Caracterización electroquímica

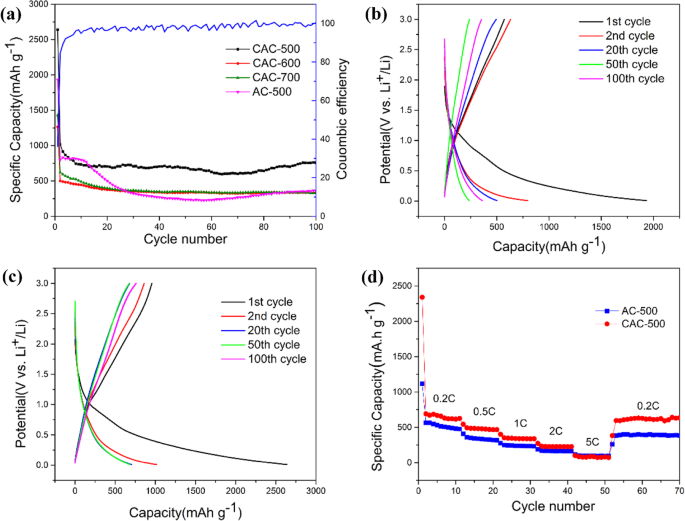

La figura 6a muestra que el rendimiento del ciclo de carga-descarga del carbón activado criogénico por diferentes temperaturas de activación a una velocidad de 0,2 C, en el que la corriente correspondiente a 1 C es 372 mA. Claramente, CAC-500 exhibe un excelente rendimiento de ciclo de 740 mAh / g. En comparación con CAC-600 y CAC-700, CAC-500 realiza un mejor rendimiento de ciclo que se deriva de las abundantes estructuras mesoporosas y microporosas dentro del material. La primera capacidad específica de descarga y la capacidad específica de carga del CAC-500 son 2469,7 mAh / gy 1168,1 mAh / g, respectivamente. La eficiencia de culombio relativamente baja del primer ciclo (solo alrededor del 36%) está en buena concordancia con las características comunes del rendimiento del ciclo de las baterías de iones de litio [38, 39]. Es la gran cantidad de iones de litio consumidos por la película de interfaz de electrolito sólido (SEI) formada en el primer ciclo debido a la gran superficie específica que conduce a la enorme pérdida de capacitancia del primer ciclo. Además, su otra eficiencia culombiana es de alrededor del 100%, lo que indica que el AC-600 tiene una tasa de pérdida de capacidad pequeña. Las Figuras 6b yc muestran las curvas de carga y descarga desde el primer ciclo hasta el ciclo 100 de AC-500 y CAC-500, donde las curvas de carga y descarga gradualmente se volvieron consistentes a medida que aumentaba el número de ciclos. Las curvas de descarga del CAC-500 en los ciclos 20, 50 y 100 coinciden casi por completo, mientras que el AC-500 posee un menor grado de coincidencia y exhibe el desempeño electroquímico inestable, lo que implica la mejor estabilidad del CAC-50 en el desempeño electroquímico.

un Curvas de rendimiento del ciclo. b Curvas de voltaje de carga-descarga de AC-500. c Curvas de voltaje de carga-descarga del CAC-500. d Tasa de rendimiento de AC-500 y CAC-500

La Figura 6d muestra el rendimiento de descarga de velocidad de los materiales preparados a densidades de corriente de 0,2 a 5 C. Se puede observar una buena capacidad de velocidad para CAC-500 con capacidades de descarga promedio de 615,7 mAh / g, 467,1 mAh / g, 336,9 mAh / g, 225,4 mAh / gy 80,6 mAh / g con densidades de corriente de 0,2 C, 0,5 C, 1 C, 2 C y 5 C, por separado. Es de destacar que el rendimiento inicial del AC-600 es alto, aunque la capacidad cae significativamente con grandes aumentos. Sin embargo, el rendimiento del CAC-500 aún se puede restaurar a una capacidad reversible más alta de 627 mAh / g cuando la velocidad de descarga se restablece a 0,2 C, lo que indica la mejor capacidad de retención del CAC-500. Por el contrario, la capacidad de rendimiento de tasa más baja del AC-500 se exhibe con las capacidades de descarga promedio de 480.7 mAh / g, 320.8 mAh / g, 233.8 mAh / g, 162.4 mAh / g, 95 mAh / gy 394.1 mAh / g en mismas densidades de corriente que CAC-500, lo que se debe al aumento de los sitios activos y la expansión de la estructura de los poros causada por el tratamiento criogénico.

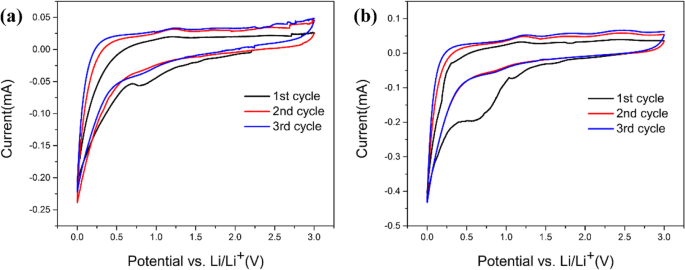

Las figuras 7a yb muestran los tres ciclos iniciales de curvas de voltio-amperio (CV) cíclicas a una velocidad de exploración de 0,1 mV / s entre 0,01 y 3,0 V. Claramente, existe un pico agudo alrededor de 0,7 V y un pico débil alrededor de 1,35 V en el proceso de reducción del primer círculo, lo que indica que ha comenzado una reacción irreversible entre el electrodo y el electrolito [40]. Tenga en cuenta que es la descomposición del electrolito en la superficie del electrodo y la formación de la película SEI lo que conduce a la formación del pico alrededor de 0,7 V.La desaparición de estos picos en el segundo y tercer ciclo subsiguientes se debe a las reacciones irreversibles. en el primer ciclo. En el primer ciclo, el proceso de desintercalación de litio ocurre en un pico anódico alrededor de 0.25 V, lo cual es consistente con la sustancia de carbono reportada [1, 40]. Tanto el AC-500 como el CAC-500 tienden a coincidir gradualmente con el segundo y tercer ciclo subsiguientes, y el segundo y tercer círculo coinciden completamente en la Fig. 7, lo que indica la buena estabilidad del material del electrodo.

un Perfiles de voltamograma cíclico de AC-500. b Perfiles de voltamograma cíclico de CAC-500

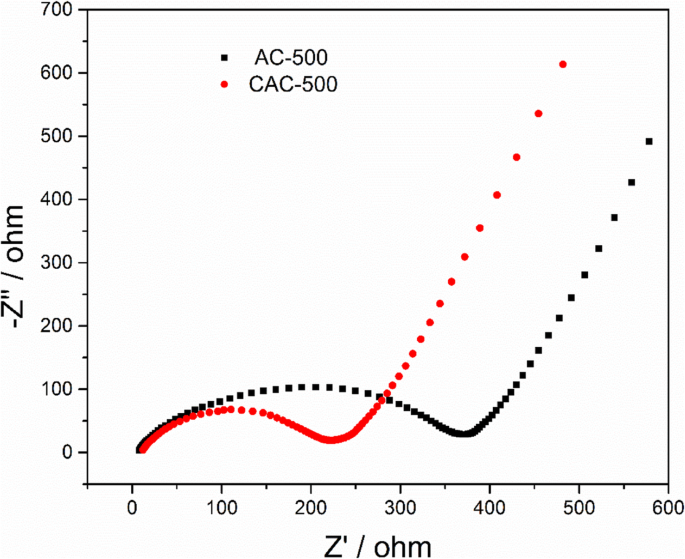

También probamos el espectro de impedancia de AC-500 y CAC-500 para demostrar aún más la cinética de los electrodos durante el transporte de iones de litio, como se muestra en la Fig. 8. La mayor resistencia de contacto del AC-500 que la del CAC-500 puede ser explicado por la diferencia de la región de alta frecuencia. Aunque no hay una diferencia notable en la impedancia de transferencia de carga correspondiente a la región IF, la impedancia de difusión correspondiente a la región de alta frecuencia del CAC-500 es significativamente menor que la del AC-500. Estos resultados demuestran que el AC-500 después del tratamiento criogénico tiene una pequeña impedancia, que se debe a más mesoporos producidos por el carbón activado después de la producción criogénica, reduciendo así la resistencia a la difusión de los iones de litio.

Espectros de impedancia de AC-500 y CAC-500

Conclusiones

El carbón activado derivado de los tallos de cáñamo tiene una rica estructura de poros y la gran mayoría de los poros es microporosa. Además, el tratamiento criogénico del carbón activado no solo ensancha el diámetro de los poros del material, sino que también produce más mesoporos, lo que reduce la impedancia y mejora el rendimiento electroquímico. El carbón activado criogénico tiene una gran superficie de 1728 m 2 / gy una excelente capacidad específica de 756,8 mAh / g, lo que lo convierte en un material ideal para el material del ánodo de la batería de iones de litio. La preparación de carbón activado criogénico derivado de tallos de cáñamo para baterías de iones de litio no solo es la aplicación exitosa de tallos de cáñamo, sino que también proporciona una nueva idea para el desarrollo de materiales de ánodos para baterías de iones de litio.

Disponibilidad de datos y materiales

Las conclusiones de este manuscrito se basan en los datos que se presentan y se muestran en este documento.

Abreviaturas

- CAC:

-

Carbón activado criogénico

- AC:

-

Carbón activado

- CV:

-

Voltamperometría cíclica

- SEI:

-

Interfaz de electrolito sólido

- DMC:

-

Carbonato de dimetilo

- EC:

-

Carbonato de etileno

- EMC:

-

Carbonato de metilo etilo

Nanomateriales

- ¿Para qué se utiliza la envoltura de fibra de carbono?

- Grados PVDF renovables para baterías de iones de litio

- Compuesto mecánico de LiNi0.8Co0.15Al0.05O2 / Nanotubos de carbono con rendimiento electroquímico mejorado para baterías de iones de litio

- Compuesto negro de acetileno / MoS2 de pocas capas como material de ánodo eficiente para baterías de iones de litio

- Preparación de micromateriales híbridos de MnO2 recubiertos de PPy y su rendimiento cíclico mejorado como ánodo para baterías de iones de litio

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Na4Mn9O18 / Compuesto de nanotubos de carbono como material de alto rendimiento electroquímico para baterías acuosas de iones de sodio

- Compuesto de grafeno / Si integrado fabricado por reducción térmica de magnesio como material anódico para baterías de iones de litio

- Compuesto de aerogel / azufre de carbón activado recubierto de polianilina para batería de litio-azufre de alto rendimiento

- Un ánodo de película de Fe2O3 nanocristalino preparado por deposición de láser pulsado para baterías de iones de litio

- Síntesis e investigación de nanocables de CuGeO3 como materiales anódicos para baterías avanzadas de iones de sodio