Exfoliación con piedra de molino:una verdadera exfoliación con cizallamiento para óxido de grafeno de pocas capas de gran tamaño

Resumen

Se introdujo una piedra de molino (MS) en la producción de óxido de grafeno de pocas capas de gran tamaño (FLGO) a través de una exfoliación por cizallamiento verdadero para minimizar la fragmentación. El MS se construyó con dos placas de vidrio, donde la placa superior se diseñó para girar contra la placa inferior estacionaria, generando así una verdadera fuerza de corte. Se utilizó grafito ligeramente oxidado (MOG) para la exfoliación por EM con el fin de obtener buenas propiedades y un alto rendimiento. Las rpm de rotación (10, 20, 30, 40 y 50), la concentración de la solución (0,5, 1 y 2 mg / ml) y el número de exfoliación (1, 2 y 3) se optimizaron midiendo el UV- vis absorción, y se estudió el efecto del tiempo de oxidación (30, 60 y 90 min) en las condiciones óptimas dadas. A continuación, el FLGO se aisló por centrifugación y se caracterizó por TEM y AFM. El FLGO obtenido era tan grande como ~ 10 μm de tamaño, que era ligeramente más pequeño que el grafito prístino, lo que sugiere una posibilidad de una ligera fragmentación. Pero aún era mucho más grande que el FLGO obtenido mediante sonicación (<1 μm), lo que demuestra una exfoliación exitosa de la EM.

Antecedentes

Excelentes propiedades [1] del grafeno han llevado a estudios extensos sobre sus aplicaciones en transistores de efecto de campo [2, 3], sensores [4, 5], electrodos transparentes [6, 7] y otras áreas [8,9,10 ]. Para tales aplicaciones, es esencial tener grafeno de alta calidad y precio asequible [11], así como de gran tamaño, para minimizar el problema de conectividad entre partículas [12]. En consecuencia, se han introducido varios métodos para preparar grafeno, como la deposición química en fase de vapor (CVD) [13] y el crecimiento epitaxial [14]. Estos métodos generaron grafeno de alta calidad con un gran tamaño pero tuvieron altos costos. La exfoliación de grafito natural de bajo costo, por otro lado, resultó en grafeno a bajo costo, pero el tamaño del grafeno estaba limitado por el tamaño del grafito prístino, y en ocasiones se informó de grafeno de tamaño incluso más pequeño debido a la fragmentación tras la exfoliación.

La exfoliación física, como la sonicación [15, 16], el triturado con bolas [17, 18] y la exfoliación por cizallamiento [19, 20], produjeron grafeno de alta calidad, pero estos métodos generalmente produjeron grafeno de tamaño pequeño y bajo rendimiento [21]. . En comparación, la exfoliación química generalmente produjo óxido de grafeno (GO) de mayor tamaño con mayor rendimiento [22] que la exfoliación física, pero el GO producido fue más pequeño en tamaño que el grafito prístino, en general. Esto se atribuyó a la fragmentación derivada de la exfoliación adicional, como la sonicación, que se llevó a cabo después de la oxidación para aumentar el rendimiento de GO u óxido de grafeno de pocas capas de gran tamaño (FLGO) [23]. Además, la oxidación-fragmentación que se produce por las duras condiciones de oxidación [24, 25] podría haber contribuido a ello.

Por tanto, para evitar tal fragmentación y producir GO de gran tamaño, se pueden considerar dos enfoques posibles. Una es la optimización de las condiciones de oxidación para lograr una oxidación-exfoliación completa con una oxidación-fragmentación mínima y la otra es la modificación de los métodos de exfoliación existentes o la introducción de un nuevo método para lograr una exfoliación completa con una fragmentación mínima o nula. Además, sería necesario emplear grafito de gran tamaño ya que el tamaño GO está limitado por el tamaño del grafito prístino. De hecho, estudios sobre grafito de tamaño milimétrico a pocos cientos de micrones [26,27,28,29,30,31] informaron un GO mucho más grande que los obtenidos del grafito de malla 325 ampliamente utilizado [22].

Con respecto al primer enfoque, en la literatura se estudiaron tres tipos de condiciones de oxidación:(1) oxidación en dos pasos [26, 27, 28, 29]; (2) preparación de compuesto de intercalación de grafito (GIC) o grafito expandido, seguido de exfoliación [32,33,34]; y (3) oxidación en condiciones más duras que las utilizadas en el método Hummers [35,36,37]. Estos métodos produjeron GO mucho más grande que los métodos reportados anteriormente, pero el tamaño de GO fue aún más pequeño que el grafito prístino, lo que indica que ocurrió oxidación-fragmentación [24, 25].

En cuanto al segundo enfoque, es necesaria una revisión exhaustiva de los métodos existentes, si se va a intentar una modificación o la introducción de un nuevo método. La sonicación suave produjo un GO mucho más grande que la exfoliación convencional con ultrasonidos, pero el GO era aún más pequeño en tamaño que el grafito prístino [37,38,39], lo que sugiere que se produjo un alto grado de fragmentación. Por otro lado, una suave agitación [30, 36, 40] generó GO con un tamaño similar [30] ao ligeramente menor [40] que el tamaño del grafito prístino, demostrando poca fragmentación, pero el rendimiento fue muy bajo. Además, Ang y colaboradores [35] emplearon el reflujo del GTO ligeramente oxidado para producir GO, generando un tamaño de 330 μm 2 (~ 18 μm), pero no se informó el tamaño del grafito prístino, lo que dificulta determinar si se produjo la fragmentación o no. También se intentó el reflujo con grafito grande (malla 80, 178 μm máx.) En DMF con urea, generando grafeno de 10 μm con un rendimiento muy bajo [31].

Como se ve a partir de estos, puede que no sea posible obtener GO de gran tamaño con alto rendimiento cuando se emplean los métodos existentes, incluso con el uso de un grafito grande, lo que sugiere que encontrar un nuevo método puede ser el mejor enfoque. A la luz de esto, la exfoliación con cizalla, uno de los métodos de exfoliación física, recibió nuestra atención, ya que se espera que dé poca o ninguna fragmentación, proporcionando así un gran FLGO. Sin embargo, contrariamente a las expectativas, se informó un pequeño FLGO, lo que sugiere que puede haber ocurrido un alto grado de fragmentación debido a la licuadora de alta velocidad [10, 19] utilizada para la exfoliación por cizallamiento. Se cree que la cuchilla de la licuadora ejerció una gran fuerza de impacto, en lugar de una verdadera fuerza de corte, sobre el óxido de grafito (GTO), lo que resultó en un alto grado de fragmentación junto con exfoliación.

Esto nos llevó a buscar un nuevo dispositivo capaz de generar una verdadera fuerza de corte para la exfoliación de modo que la fuerza de corte sea paralela a la capa de grafeno. En este sentido, dos placas paralelas, que se mueven o giran una contra la otra, parecen ser una configuración prometedora, lo que sugiere un dispositivo similar a una piedra de molino en el que la piedra corredor gira contra la piedra del lecho fijo. En este estudio, por lo tanto, se introdujo un nuevo dispositivo a base de piedra de molino para la exfoliación de GTO, en un esfuerzo por minimizar la fragmentación y producir FLGO de gran tamaño. Además, se empleó grafito ligeramente oxidado (MOG) para producir FLGO con buenas propiedades y alto rendimiento, como se informó anteriormente [41].

Métodos

Materiales

Se compró grafito natural (malla 325, 99,8%, base metálica) de Alfa Aesar (Ward Hill, MA, EE. UU.) Y KMnO 4 (Reactivo ACS,> 99%) fue suministrado por Sigma-Aldrich (St. Louis, MO, EE. UU.). HCl (extra puro,> 35%), H 2 SO 4 (extra puro,> 95%) y H 2 O 2 (extra puro,> 35%) se adquirieron en OCI (Corea).

Diseño y fabricación de piedra de molino

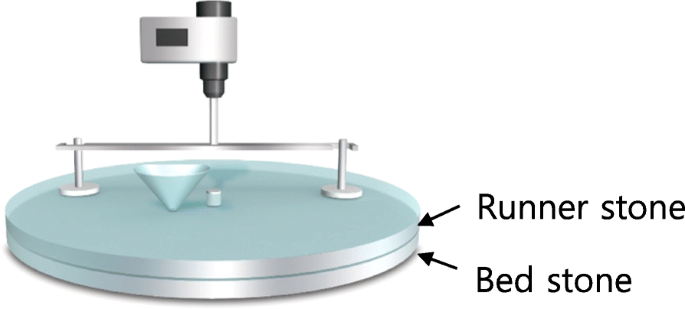

El dispositivo de piedra de molino (MS) se diseñó de modo que la placa de vidrio superior (piedra de paso) gire contra la placa inferior estacionaria (piedra de lecho) para generar fuerza de corte (Fig. 1). Inicialmente, se probaron placas de piedra real, seguidas de placas de acero, pero estas no eran lo suficientemente planas para garantizar una rotación suave, además de ser difíciles de mecanizar en la forma deseada. Por otro lado, las placas de vidrio eran mucho más fáciles de mecanizar, mientras que su transparencia permitía controlar el progreso de la exfoliación. Se cortó una placa de vidrio de 10 mm de espesor en un diámetro de 35 cm y se pulió con chorro de arena, seguido de un pulido con un abrasivo para asegurar una superficie plana y lisa. Se adjuntó un motor eléctrico con controlador de velocidad a la parte superior de la placa para suministrar energía para la rotación.

Dibujo esquemático de piedra de molino para exfoliación de grafito

Oxidación leve del grafito natural

Se preparó grafito natural ligeramente oxidado (MOG) mediante el método Hummers modificado, como se publicó anteriormente [41], y se usó para la exfoliación por EM para producir óxido de grafeno de pocas capas (FLGO) con buenas propiedades y alto rendimiento. Una breve descripción de la preparación de MOG es la siguiente:Después de cargar 46 ml de H 2 SO 4 en un matraz de fondo redondo en un baño de agua a 20 ° C, se agregaron 2 g de grafito natural, seguido de la adición lenta de 4 g de KMnO 4 . La mezcla se agitó durante 30, 60 o 90 min (MOG-30, MOG-60 y MOG-90, respectivamente) y se vertió en una botella de 2 l llena con 1,8 l de agua desionizada (DIW), a la que se H 2 O 2 se agregó la solución.

La solución de MOG se transfirió a un cilindro de lío de malla de PP de 2 l y se añadió el DIW para hacer 2 l. Después de envejecer durante la noche, se decantó el agua de la superficie y se llenó el cilindro con una solución de HCl al 10%. El proceso de decantación y llenado con solución de HCl se repitió dos veces. A continuación, se repitió el proceso tres veces más con DIW y se ajustó la solución para que tuviera una concentración de 2 mg / ml. A continuación, se llevó a cabo el injerto de sales de aril diazonio de ácido sulfónico (ADS) mediante el proceso de un solo paso para mejorar la dispersión de agua, como se informó anteriormente [42]. Finalmente, la solución se limpió mediante centrifugación a 4 k rpm durante 30 min para eliminar los ADS que no reaccionaron.

Exfoliación de MOG a través de Millstone

La exfoliación por EM se llevó a cabo primero en la solución de MOG-60 variando las rpm y la concentración de la solución de MOG para maximizar el rendimiento de FLGO con una fragmentación mínima. Primero, las rpm de la placa superior se cambiaron de 10 a 50 con 10 ml de solución de 1 mg / ml. Aproximadamente 1 ml de la solución acuosa de MOG se introdujo en el embudo unido a la placa superior, seguido de rotación a rpm dadas. Cuando se consumió la solución, se añadió otro ml al embudo y se repitió el proceso hasta que se consumieron todos los 10 ml de la solución. Al final de la exfoliación, se utilizaron 10 ml de DIW para lavar el FLGO residual que puede quedar entre las dos placas de vidrio.

A continuación, se estudió el efecto de la concentración de la solución (0,5, 1 y 2 mg / ml) a 30 rpm, como se describió anteriormente. Además, también se intentó una exfoliación adicional repitiendo la exfoliación de MS dos o tres veces con la misma solución. Se utilizó una solución de concentración de 1 mg / ml a 30 rpm y se realizó un lavado con DIW solo una vez después de la exfoliación final. La reproducibilidad se confirmó realizando una exfoliación con EM al menos tres veces para cada solución. Finalmente, las soluciones de MOG-30 y MOG-90 también se estudiaron para comparar. Las soluciones se sometieron a diálisis utilizando una membrana de celulosa (Spectrum Labs, d =25,5 mm, MWCO =6–8 kDa) para preparar las muestras para el análisis TEM y AFM y para las mediciones de resistencia de la hoja.

Caracterización de MOG y FLGO

Se llevó a cabo espectroscopía UV-vis (Agilent, 8453) para medir la absorción a 660 nm para soluciones de MOG después de la oxidación y después de la exfoliación. También se utilizaron TEM (Jeol-2100, Japón) y AFM (XE-100, Park Systems, Corea) para la caracterización de FLGO. Se llevó a cabo microscopía electrónica de barrido por emisión de campo (FE-SEM, Jeol, JSM-7500F, Japón) a 10 keV para la caracterización de MOG y MOG exfoliado usando muestras recubiertas con Pt. La resistencia de la hoja se midió mediante el método de sonda de 4 puntos (CMT-SR2000, Changmin Tech., Corea), y el peso de la muestra se controló a ~ 2 mg. Se midieron al menos tres muestras y se promediaron los resultados. El rendimiento se calculó a partir del peso del precipitado y el sobrenadante después de la centrifugación de la solución de 10 ml a 1 k rpm durante 2 h. Además, el rendimiento también se calculó a partir de la absorción UV-vis de la solución superior después de la centrifugación y de la solución MOG antes de la centrifugación.

Resultados y discusión

Oxidación leve del grafito natural

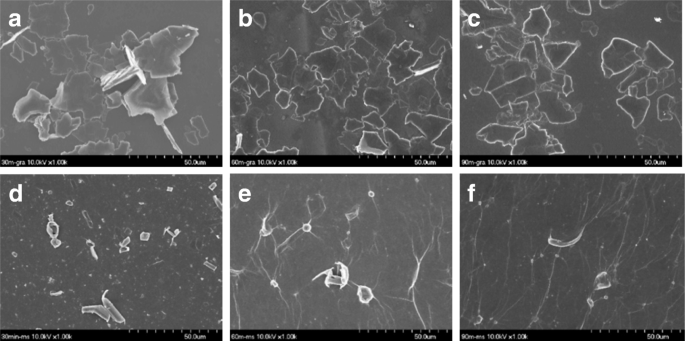

Las soluciones de grafito ligeramente oxidado (MOG) preparadas por el método Hummers modificado proporcionaron absorciones de UV-vis de 7.8, 9.9 y 11.2 para MOG-30, MOG-60 y MOG-90, respectivamente (estos son ligeramente más altos que los valores de la estudio previo [41] ya que se midieron a 660 nm en lugar de a 750 nm), lo que indica una oxidación leve. Como se esperaba del estudio anterior [41], hubo un alto grado de oxidación-exfoliación, pero se observaron placas de MOG bastante gruesas con algo de MOG de borde expandido en todas las muestras, lo que demuestra que tuvo lugar una oxidación leve (Archivo adicional 1:Figura S1 ). Las micrografías SEM después del injerto ADS mostraron placas MOG bastante delgadas (~ 1 μm) (Fig.2) para todas las muestras, pero solo MOG-30 mostró la estructura de borde expandido (Fig.2a), lo que indica que se llevó a cabo una mayor exfoliación durante el injerto proceso. El análisis SEM también reveló un tamaño lateral de MOG tan grande como ~ 20 μm, que se puede comparar con el tamaño de partículas de grafito grandes (20 ~ 30 μm) y pequeñas (<10 μm) de la muestra tal como se recibió (archivo adicional 1:Figura S1d). Esto muestra que se produjo poca fragmentación tras la oxidación, posiblemente debido a una oxidación leve.

Micrografías SEM de grafito ligeramente oxidado y MOG exfoliado con MS, a MOG-30, b MOG-60, c MOG-90, d MOG-30-MS, e MOG-60-MS y f MOG-90-MS

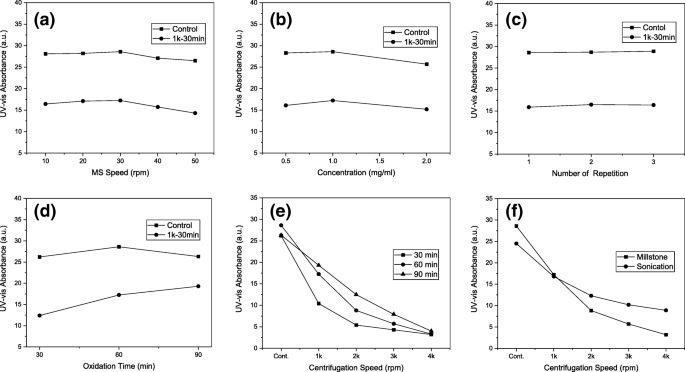

Optimización de la velocidad de rotación para la exfoliación de EM

En primer lugar, se optimizaron las rpm de la exfoliación por EM variando de 10 a 20, 30, 40 y 50 utilizando la solución de MOG-60 de concentración de 1 mg / ml. A medida que aumentaron las rpm, la absorción permaneció casi sin cambios a 10, 20 y 30 rpm y luego disminuyó ligeramente a 40 y 50 rpm, proporcionando una absorción UV-vis de 28,1, 28,2, 28,6, 27,2 y 26,5, respectivamente (Fig. 3a ). También se observó una tendencia similar de la solución después de la centrifugación a 1 k rpm durante 30 min (Fig. 3a). Se observa que esto es muy similar a la curva de Stribeck que muestra un coeficiente de fricción sin cambios en el régimen límite, pero un coeficiente de fricción disminuido en el régimen mixto a medida que aumenta la velocidad. Por lo tanto, se puede decir que la absorción de UV-vis a 10, 20 y 30 rpm permanece prácticamente sin cambios debido a la fuerza de fricción casi constante en el régimen límite, mientras que la absorción de UV-vis a 40 y 50 rpm se reduce debido a la disminución de la fuerza de fricción en el régimen mixto, lo que conduce a una disminución de la exfoliación de las placas MOG.

Absorbancia UV-vis de la solución de MOG exfoliada con MS. Efecto de a Velocidad de rotación de MS, b concentración de la solución, c número de repeticiones, d tiempo de oxidación y e tiempo de oxidación con centrifugación rpm y f comparación de exfoliación con ultrasonidos y EM

Además, el tiempo requerido para la exfoliación de la EM a 10 rpm fue de 90 minutos, mientras que se necesitaron 70, 45, 35 y 25 minutos a 20, 30, 40 y 50 rpm, respectivamente. Con base en tales consideraciones, se seleccionó la rpm de 30 como las rpm óptimas para este estudio. Como se señaló, la absorción de UV-vis de las muestras exfoliadas con MS exhibió un aumento de hasta ~ 300% (para 30 rpm), lo que demuestra la excelente capacidad de exfoliación de la MS propuesta.

Optimización de la concentración de la solución MOG

Cuando se varió la concentración de la solución de MOG de 1 mg / ml a 0,5 o 2 mg / ml a 30 rpm, se obtuvo la absorción UV-vis de 28,3 y 27,7, respectivamente (Fig. 3b). Se cree que el primer valor es similar a la absorción de 28,6 obtenida de la solución de 1 mg / ml, ya que la concentración es suficientemente baja (0,5 mg / ml) para permitir la separación completa de cada placa de MOG sin apilamiento. Esto proporcionaría una fuerza de corte máxima para cada placa MOG y conduciría a un grado máximo de exfoliación. Por otro lado, la absorción ligeramente menor de la solución de 2 mg / ml se puede atribuir a la presencia de cierto apilamiento en las placas MOG debido a la alta concentración, lo que provocó el deslizamiento de las placas MOG y, por lo tanto, el grado de exfoliación disminuido. A pesar de los resultados similares obtenidos con las soluciones de 0,5 y 1 mg / ml, se prefirió la última ya que se necesitaba un tiempo mucho más corto para la exfoliación (45 min en comparación con 80 min para la primera). La absorción de UV-vis después de la centrifugación a 1 k rpm durante 30 min también mostró la misma tendencia, lo que respalda la selección de una solución de 1 g / ml como la concentración óptima para este estudio.

Efecto de la repetición de la exfoliación de EM

Dado que la exfoliación de la EM se llevó a cabo solo una vez para optimizar las condiciones mencionadas anteriormente, se intentó determinar si las exfoliaciones repetidas conducirían a más exfoliaciones. Cuando la exfoliación por EM se llevó a cabo en la solución de MOG-60 de concentración de 1 mg / ml a 30 rpm, se obtuvo la absorción de UV-vis de 28,3, 28,6 y 28,9 para una, dos y tres rondas de exfoliación, respectivamente ( Figura 3c). Se puede observar que los valores son muy similares entre sí, lo que sugiere que no son necesarias exfoliaciones repetidas. La absorción después de la centrifugación a 1 k rpm durante 30 min mostró una tendencia similar. Por lo tanto, se seleccionó una única ronda de exfoliación, junto con una concentración de 1 mg / ml y 30 rpm, como condiciones óptimas.

Efecto del tiempo de oxidación en la exfoliación de la EM

Las soluciones de MOG-30 y MOG-90 en condiciones óptimas mostraron absorciones de UV-vis de 26,2 y 26,3, respectivamente, que son ligeramente inferiores a 28,6 de MOG-60 (Fig. 3d). La menor absorción con MOG-30 se puede atribuir al menor grado de exfoliación, posiblemente debido al menor grado de oxidación. Sin embargo, la menor absorción con MOG-90 puede explicarse por el daño sp 2 enlaces de carbono resultantes de un alto grado de oxidación, a pesar del mayor grado de exfoliación, ya que la sp 2 dañada El enlace de carbono no contribuye a la absorción de UV-vis. Esta tendencia es similar a la que se informó para la exfoliación con ultrasonidos de la solución MOG [41].

Es interesante notar que la absorción de UV-vis aumentó con el tiempo de oxidación después de la centrifugación (Fig. 3d), lo que indica que el número de FLGO aumentó debido al aumento de exfoliación con el tiempo de oxidación. Esto es diferente de lo observado antes de la centrifugación y puede explicarse por el grado de exfoliación que aumenta en el orden de MOG-30, MOG-60 y MOG-90, lo que a su vez resultó en el mayor número de FLGO con MOG- 90, seguido de MOG-60 y MOG-30.

A medida que aumentaron las rpm de centrifugación, la absorción de UV-vis de MOG-90 disminuyó casi linealmente (Fig. 3e), lo que sugiere una distribución casi uniforme de FLGO (tamaño o peso). Por otro lado, MOG-60 mostró una disminución bastante rápida a bajas rpm pero una disminución relativamente lenta a altas rpm. Se observó un comportamiento similar de MOG-30 pero con una disminución mucho más rápida a bajas rpm. Esto puede explicarse por la cantidad de FLGO pesado (o grande) presente, que disminuye en el orden de la solución MOG-30, MOG-60 y MOG-90, e indicó que un menor grado de oxidación resultó en un menor grado de exfoliación. Sin embargo, como se señaló, se observaron absorciones de UV-vis muy similares a una centrifugación a 4 k rpm, independientemente del tiempo de oxidación, lo que sugiere que se produjo un grado muy bajo de fragmentación en la exfoliación por MS para todas las soluciones.

Por otro lado, la absorción UV-vis de la solución de MOG-60 exfoliada con MS mostró un comportamiento muy diferente (Fig. 3f) que la de la misma solución después de la exfoliación con ultrasonidos (24 h). Este último mostró una disminución mucho más lenta en la absorción de UV-vis, que se atribuye a un número mucho mayor de FLGO pequeños como resultado del mayor grado de fragmentación a través de la sonicación. Esto fue apoyado por el tamaño pequeño (<1 μm) de FLGO después de la sonicación, como se informó anteriormente [43].

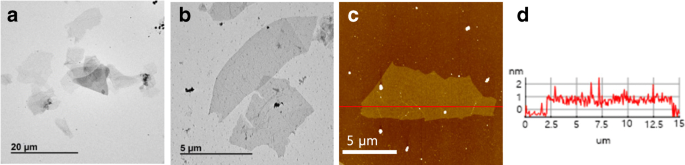

El análisis SEM reveló placas MOG delgadas (antes de la exfoliación), que ya no se observaron después de la exfoliación MS (Fig. 2). Sin embargo, ocasionalmente se observaron placas de MOG laminadas o parcialmente laminadas en todas las soluciones de MOG (Fig. 2). Se cree que tales estructuras se forman a través de la fuerza de corte a partir de la exfoliación de la EM. Por otro lado, el análisis TEM de FLGO de MOG-60 mostró un tamaño lateral tan grande como ~ 10 μm (Fig.4a, b), y se obtuvieron micrografías TEM similares de MOG-30 y MOG-90 (archivo adicional 1 :Figura S2). Teniendo en cuenta el tamaño del grafito (20-30 μm) (archivo adicional 1:Figura S1d), puede haber cierta fragmentación en la exfoliación de la EM. Esto se puede comparar con la exfoliación con ultrasonidos, que mostró FLGO de ~ 1 μm o menor tamaño, en general [43]. Por supuesto, muchos FLGO más pequeños (<10 μm) también están presentes después de la exfoliación con EM, probablemente debido al pequeño tamaño del grafito tal como se recibió, junto con cierto grado de fragmentación. El análisis AFM también mostró FLGO (MOG-60) con un tamaño similar (~ 10 μm) al observado en el TEM, lo que demuestra una exfoliación exitosa con poca fragmentación (Fig. 4c). Además, el AFM reveló un grosor de ~ 1 nm, que corresponde a ~ 3 capas, lo que indica una buena exfoliación. También se obtuvieron resultados similares de AFM de MOG-30 y MOG-90, como se esperaba (Archivo adicional 1:Figura S3). Por supuesto, también se observó un FLGO mucho más grueso tanto en el TEM como en el AFM.

TEM ( a, b ) y micrografía AFM ( c ) de MOG-60 exfoliado con MS y perfil de espesor ( d )

El rendimiento calculado de FLGO aumentó con el tiempo de oxidación, proporcionando 36, 51 y 65% para MOG-30, MOG-60 y MOG-90, respectivamente. Estos valores se pueden comparar con 35, 47 y 56% obtenidos de las mediciones de absorción de UV-vis. Puede verse que el rendimiento basado en peso es mayor que el rendimiento de la absorción de UV-vis. Esto se atribuye a FLGO con sp 2 dañado enlaces de carbono, que pueden contribuir al peso pero no a la absorción de UV-vis. Cuando se compara con el rendimiento del 19, 55 y 73% obtenido de la exfoliación con ultrasonidos [41], se puede ver que el rendimiento es mayor, similar o menor para MOG-30, MOG-60 o MOG-90, respectivamente. El mayor rendimiento con MOG-30 se puede atribuir a la verdadera exfoliación por cizallamiento, que se ve mucho menos afectada por el grado de oxidación que la exfoliación por sonicación. En otras palabras, la exfoliación con ultrasonidos depende en gran medida del grado de oxidación debido a su exfoliación inducida por la fragmentación. Por último, la resistencia de la hoja medida fue de 3,2 × 10 2 , 4,3 × 10 3 y 2,5 × 10 4 Ω / □ para MOG-30, MOG-60 y MOG-90, respectivamente (Tabla 1). Como era de esperar, estos valores aumentaron con el tiempo de oxidación y fueron similares a los valores obtenidos de la exfoliación con ultrasonidos. Estos resultados pueden explicarse por la presencia de solo unos pocos FLGO grandes, que no tuvieron un impacto significativo en la resistencia de la hoja.

Conclusiones

Se fabricó con éxito una piedra de molino con dos placas de vidrio y se utilizó para la exfoliación de grafito ligeramente oxidado. Las condiciones óptimas para la exfoliación de la EM, que se obtuvieron al variar las rpm de rotación (10-50), la concentración de la solución (0.5-2 mg / ml) y el número de exfoliación (1-3 veces), fueron 30 rpm, 1 mg / ml, y una ronda de exfoliación. El análisis TEM y AFM mostró FLGO muy delgado (~ 1 nm) con un tamaño de ~ 10 μm e indicó que la exfoliación exitosa tuvo lugar con poca fragmentación, en comparación con el grafito prístino (20-30 μm). El análisis SEM reveló ocasionalmente FLGO con bordes enrollados, lo que se atribuyó a una verdadera exfoliación por cizallamiento. El rendimiento de FLGO a partir de la medición del peso fue del 36, 51 y 65% para MOG-30, MOG-60 y MOG-90, respectivamente. Una comparación con el 19, 55 y 73% obtenido de la exfoliación con ultrasonidos mostró que se produjo una exfoliación mucho mejor para MOG-30 con exfoliación de EM, probablemente debido a una exfoliación por cizallamiento real. Sin embargo, la resistencia de la hoja fue similar a los resultados informados anteriormente e indicó que el número de FLGO grandes obtenidos a través de MS no era grande.

Nanomateriales

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Cristalización dependiente de la temperatura de nanoflakes de MoS2 en nanohojas de grafeno para electrocatálisis

- Bioseguridad y capacidad antibacteriana del grafeno y el óxido de grafeno in vitro e in vivo

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Nanopétalos mesoporosos de óxido de níquel (NiO) para detección de glucosa ultrasensible

- Deposición de capa atómica de nanopelículas de óxido de indio para transistores de película delgada

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Compuesto de grafeno / Si integrado fabricado por reducción térmica de magnesio como material anódico para baterías de iones de litio

- Preparación de molienda de bolas en un solo paso de óxido de grafeno / CL-20 a nanoescala para una sensibilidad y un tamaño de partículas significativamente reducidos

- Reducción de óxido de grafeno a baja temperatura:Conductancia eléctrica y microscopía de fuerza de sonda Kelvin de barrido

- Tensioactivo aniónico / Líquidos iónicos Intercalado de óxido de grafeno reducido para supercondensadores de alto rendimiento