Zonas horarias Crear retraso de planificación de mantenimiento

Una de las principales razones por las que la planificación falla es que los planificadores no planifican. No tienen tiempo para planificar porque se encuentran en la zona horaria incorrecta.

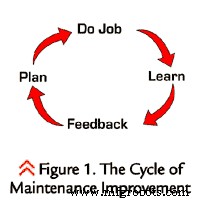

La Figura 1 muestra el ciclo de mejora del mantenimiento posible mediante la planificación del mantenimiento. Primero, un planificador planifica un trabajo. Luego, un técnico realiza el trabajo. Durante el trabajo, el técnico aprende algo. El técnico registra esta información como retroalimentación. La próxima vez que se realiza el trabajo, el planificador utiliza la retroalimentación para mejorar el plan de trabajo. El siguiente técnico recibe un plan de trabajo mejor. La productividad y la calidad mejoran cada vez que el planificador mejora el plan.

Por ejemplo, la brida de una tubería tiene fugas y un planificador planea romper la brida y reemplazar la junta. Más tarde, en el trabajo, el técnico rompe el carrete en ambos extremos. El técnico se entera de que el trabajo realmente necesitaba dos empaquetaduras y lo registra como retroalimentación. Seis meses después, el mismo tramo de tubería tiene una brida con fugas y el planificador se asegura de que el plan incluya dos empaquetaduras. ¿Importa esto?

¿Son repetitivos los trabajos de mantenimiento? ¿Existe la posibilidad de mejorar con el tiempo? ¡Si si si! La mayoría de los trabajos de mantenimiento son repetitivos. La percepción de que no lo son se debe a que diferentes técnicos realizan diferentes trabajos a lo largo del tiempo. Un equipo puede repetir un trabajo similar en la misma pieza de equipo varias veces en el transcurso de varios años, pero cada vez con un técnico diferente. Sin embargo, el mantenimiento debe tener una visión a largo plazo y reconocer que el equipo necesita un mantenimiento recurrente, a menudo de manera similar.

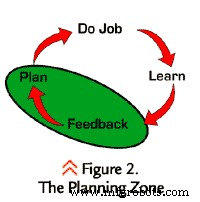

La Figura 2 muestra la zona de planificación donde viven los planificadores. Los planificadores viven en el futuro y en el pasado (¡al mismo tiempo!). Viven en el futuro porque planifican el trabajo que los supervisores aún no han asignado. Planean evitar posibles retrasos y aprovechar su experiencia, a menudo superior, como técnicos superiores. Sin embargo, también viven en el pasado como empleados de archivos o bibliotecarios que buscan información útil. Quieren aprovechar la experiencia de los 20 a 30 técnicos que planean.

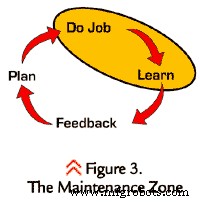

La figura 3 muestra que los técnicos viven en la zona de mantenimiento. Viven en el presente. Los técnicos hacen los trabajos y aprenden las lecciones. Estas lecciones no son las ideas únicas de “bombilla de luz sobre la cabeza” que transforman el mantenimiento. Estas lecciones involucran tamaños especiales de llaves, números de pieza registrados y detalles de holgura inusuales que mejoran los trabajos cada vez. En conjunto, estas mejoras aparentemente mínimas, trabajo por trabajo, año tras año, transforman el mantenimiento. Alimentan los archivos en el departamento de planificación.

Desafortunadamente, muchos planificadores no viven en el futuro ni en el pasado. Viven en el presente.

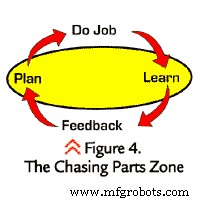

La Figura 4 muestra a los planificadores que ayudan a los técnicos con los trabajos en curso. Los técnicos a menudo descubren que necesitan más información después de comenzar las asignaciones. Parecería natural que los técnicos contraten a los planificadores (que no proporcionaron el plan perfecto) para ayudar. Además, el planificador suele ser el más adecuado para encontrar información rápidamente para evitar que un equipo de técnicos bloqueados permanezca inactivo.

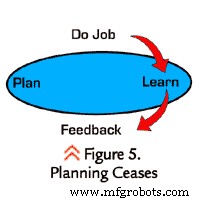

Sin embargo, la Figura 5 muestra que esta práctica aparentemente razonable frustra el efecto de la planificación en la mejora del mantenimiento a largo plazo. Muchos planificadores se sienten abrumados por "perseguir partes" de trabajos en curso y no tienen tiempo para planificar trabajos futuros o investigar trabajos pasados. El ciclo de mejora del mantenimiento se rompe.

La gerencia debe proteger a los planificadores y permitirles permanecer en la zona de planificación.

Doc Palmer es el autor del "Manual de planificación y programación de mantenimiento". Él es un CMRP y tiene casi 25 años de experiencia industrial como practicante dentro del departamento de mantenimiento de una importante empresa eléctrica. Desde 1990 hasta 1994, fue responsable de revisar la organización de planificación de mantenimiento existente. El éxito resultante jugó un papel en la expansión de la planificación a todas las embarcaciones y estaciones de propiedad y operadas por la empresa de servicios públicos.

Mantenimiento y reparación de equipos

- Cómo lograr una planificación de mantenimiento eficaz

- Reviviendo un programa de mantenimiento predictivo muerto

- Reuniones matutinas:planificación y programación de mantenimiento

- En mantenimiento, dos más dos pueden equivaler a ocho

- Una mejor planificación del mantenimiento es la bala de plata de MillerCoors

- La pregunta de mantenimiento del contrato - Parte 2

- Planificación de mantenimiento:¿Qué beneficios ofrece?

- Trabajo en equipo, planificación y programación

- La nueva estrategia de mantenimiento ofrece muchos beneficios

- Mejores formas de acabar con la planificación, programación

- Boeing acuerda mejorar los procesos de planificación de mantenimiento