Fabricación de acero en horno de inducción

Fabricación de acero en horno de inducción

Los hornos de inducción sin núcleo se han utilizado en la industria ferrosa durante más de 50 años y ahora son uno de los medios más populares para fundir y conservar materiales ferrosos. La fusión por inducción tuvo un crecimiento espectacular durante la década de 1960 basada en la tecnología de frecuencia de línea, y más tarde con la introducción a gran escala de la fuente de alimentación de frecuencia media durante la década de 1980. La fabricación de acero dulce en el horno de inducción se experimentó por primera vez a principios de la década de 1980 y ganó popularidad cuando se popularizó la producción de hierro esponja utilizando un proceso a base de carbón en hornos rotatorios.

El horno de inducción es un tipo de horno de fusión eléctrico que utiliza corriente eléctrica para fundir el metal. El principio de la fusión por inducción es que una fuente eléctrica de alto voltaje de una bobina primaria induce una corriente alta y de bajo voltaje en el metal (bobina secundaria). El calentamiento por inducción es simplemente un método de transferencia de energía térmica. Dos leyes que gobiernan el calentamiento por inducción son (i) la inducción electromagnética y (ii) el efecto joule.

El horno de inducción sin núcleo comprende un crisol refractario relativamente delgado rodeado por una bobina de cobre enfriada por agua excitada desde un solo suministro de CA. Cuando se energiza la bobina, el campo magnético axial fluctuante hace que fluya una corriente en piezas conductoras de electricidad de material de carga dentro del crisol. La potencia inducida en la carga depende de las propiedades físicas del material, del flujo que lo une y de su forma geométrica. Según la resistividad del material que se funde, el horno de inducción sin núcleo convierte la energía eléctrica para calentar la carga con una eficiencia de entre el 50 % y el 85 %, aunque la eficiencia del horno se reduce aún más por las pérdidas térmicas de la radiación de la superficie fundida y la conducción a través de el revestimiento del horno.

Los hornos de inducción de frecuencia media que se utilizan comúnmente para la fabricación de acero utilizan el calor producido por las corrientes de Foucault generadas por un campo alterno de alta frecuencia. El inductor suele estar hecho de cobre para limitar las pérdidas eléctricas. El inductor está refrigerado por agua. El horno consta de un crisol hecho de un material refractario adecuado rodeado por un serpentín de cobre enfriado por agua. En este tipo de horno, la carga se funde con el calor generado por un arco eléctrico. La bobina transporta la corriente de alta frecuencia. El campo magnético alterno producido por la corriente de alta frecuencia induce poderosas corrientes de Foucault en la carga, lo que resulta en un calentamiento muy rápido.

La energía eléctrica necesaria para calentar una tonelada de hierro a 1500 °C es de 396 kWh. En el horno se producen varias pérdidas lo que aumenta el consumo específico de energía. Las pérdidas consisten en (i) pérdidas térmicas, (ii) pérdidas en la bobina del horno, (iii) pérdidas en el banco de capacitores, (iv) pérdidas en el convertidor y (v) pérdidas en el lado principal del transformador. Cuanto mayores son las pérdidas, menor es la eficiencia del horno. Las pérdidas térmicas contribuyen al máximo a la pérdida de energía. Las principales pérdidas térmicas son (i) la pérdida por radiación de la parte superior del horno, (ii) las pérdidas por conducción del revestimiento refractario, (iii) las pérdidas de calor en el agua de refrigeración del serpentín y (iv) el calor transportado por la escoria eliminada.

Durante la producción de calor, el horno pierde constantemente calor tanto por el agua de enfriamiento como por la radiación de la carcasa y la superficie metálica expuesta. Se requiere gastar energía eléctrica para sustituir esta pérdida de calor. Por lo tanto, cuanto mayor sea el tiempo de calentamiento, mayor será la ineficiencia del horno.

Materias primas

El horno de inducción sin núcleo generalmente se considera una unidad de "fusión muerta", donde efectivamente solo ocurren cambios mínimos durante el proceso. De ahí que las materias primas desempeñen un papel importante durante la fabricación del acero.

Las materias primas para hacer calor en el horno deben seleccionarse y controlarse para garantizar que el acero líquido fabricado tenga las propiedades mecánicas y la composición química deseadas después de su fundición en la máquina de colada continua y esté libre de defectos. Además de la calidad de las materias primas producidas con acero, también afecta (i) el volumen de escoria producida, (ii) la vida útil del revestimiento refractario y (iii) la seguridad tanto de la planta como del personal de trabajo. Además, las materias primas junto con su práctica de carga tienen una influencia considerable en el consumo específico de energía eléctrica y la productividad del horno.

Los parámetros importantes que deben controlarse en las materias primas son (i) el tamaño, (ii) la densidad aparente, (iii) la composición química, (iv) la limpieza, la cantidad de contaminación y la ausencia de óxido, incrustaciones, arena, suciedad, aceites/grasa. y (v) recubrimientos no metálicos. Las cargas de materia prima con una densidad aparente superior a 1 ton/cum dan un consumo de energía más bajo que los materiales de carga con una densidad aparente más baja de alrededor de 0,5 ton/cum.

Entre las diversas materias primas utilizadas para hacer calor, los metálicos se llevan la parte del león tanto en términos de tecnología como de economía. Las principales materias primas para la fabricación de acero en horno de inducción son (i) chatarra de acero, (ii) chatarra de hierro y/o arrabio, (iii) hierro esponja, (iv) carburador y (v) aditivos. De estos, los tres primeros son metálicos.

La chatarra sucia o contaminada tiende a depositar una capa de escoria sobre el refractario del horno. Esto ocurre al nivel del líquido en el crisol, o justo por debajo del mismo, y restringe la cantidad de energía que consume el horno. La reducción efectiva del diámetro interno del horno también puede hacer que la carga sea más difícil y prolongada. Esto nuevamente afecta la eficiencia energética del horno.

La chatarra oxidada no solo tarda más en derretirse, sino que también contiene menos metal por carga. La chatarra debe comprobarse para asegurarse de que no se incluyen los aceros prerrevestidos, como la chapa estañada y el revestimiento de zinc, ya que estos materiales producen cantidades excesivas de humos metalúrgicos y escoria. Por cada 1 % de escoria formada a 1500 °C, la pérdida de energía es de 10 kWh por tonelada.

A diferencia de la chatarra de acero, la chatarra de hierro y el arrabio, el hierro esponja se caracteriza por (i) alta porosidad, (ii) baja densidad, (iii) baja conductividad térmica, (iv) alta área de superficie específica, (v) alto contenido de oxígeno y (vi) contenido de carbono intermedio. El hierro esponja tiene características químicas y físicas uniformes. Tiene un bajo porcentaje de elementos metálicos atrapados (en torno al 0,02 %) y un bajo contenido en azufre.

Los aditivos utilizados para fabricar acero en un horno de inducción son normalmente ferroaleaciones. Se comprobará que las ferroaleaciones cumplen las especificaciones de tamaño, granulometría y composición. En particular, deben revisarse en busca de finos, ya que esta es una fuente de grandes pérdidas y, por lo tanto, de variación en la química esperada del acero fabricado al calor.

El papel del carburador durante la fabricación de acero en el horno de inducción es eliminar el oxígeno del hierro esponja que está presente en forma de FeO y proporcionar una absorción de carbono en el acero líquido hasta el nivel deseado. El coque de petróleo y el carbón de antracita son dos carburadores populares que se utilizan durante la fabricación de acero en el horno de inducción. Sin embargo, la entrada de carbono en el baño a través de arrabio o chatarra de hierro fundido es más deseable para tener una mejor recuperación de carbono. Debe evitarse el uso de partículas de tamaño muy fino del carburador debido a la pérdida excesiva. Otros carburantes que se pueden utilizar son el coque metalúrgico, el carburo de hierro y el carburo de silicio metalúrgico (63 % de silicio y 31 % de carbono). El carburo de silicio normalmente se carga con chatarra y tiene las ventajas de (i) una absorción más rápida, (ii) actúa como un desoxidante y (iii) mejora la vida útil del revestimiento.

Un cálculo preciso de la mezcla de carga necesaria basada en análisis de materiales, y una determinación precisa del peso y dosificación de materiales de carga y aditivos (carburante y aditivos) son requisitos previos básicos para minimizar los tiempos de fusión y las necesidades de energía, además de garantizar la composición adecuada del acero líquido. El uso de materiales de carga limpios y secos es necesario para un mejor resultado.

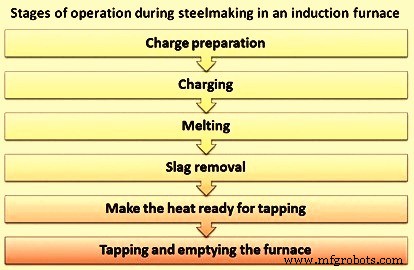

La operación eficiente del horno de inducción depende principalmente de la implementación de las prácticas operativas. Los pasos involucrados en la operación del horno de inducción se muestran en la Fig. 1.

Figura 1 Etapas de operación durante la fabricación de acero en un horno de inducción

Preparación de carga y carga

El consumo de energía aumenta significativamente debido a prácticas de carga incorrectas. La peor práctica es cargar una pequeña cantidad y esperar a que se derrita antes de agregar más material. La mejor práctica es agregar carga al nivel de la parte superior de la bobina de alimentación y recargar a medida que la carga se hunde.

Las materias primas deben pesarse y colocarse en el piso de operaciones cerca del horno antes de iniciar un calentamiento. Las materias primas a cargar se almacenan en contenedores adecuados y deben estar listas para la carga por el método elegido. El carburador y los aditivos deben pesarse con precisión y manipularse adecuadamente para evitar desperdicios durante la manipulación.

El tamaño máximo de una sola pieza de metal/chatarra debe ser inferior a 0,4 veces el diámetro del crisol del horno. Evita el problema de los puentes. Además, cada carga de metal/chatarra debe representar alrededor del 10 % del volumen del crisol del horno. Además, hay que asegurarse de que prácticamente no haya aristas vivas ya que esto puede dañar el refractario.

Los hornos sin núcleo de frecuencia media funcionan sin sumidero (talón). Los métodos de carga para estos hornos dependen de varios factores que incluyen (i) el tamaño del horno, (ii) el rendimiento del horno y (iii) los materiales de carga utilizados.

Se pueden utilizar tanto el método mecánico como el manual, pero los tres factores mencionados anteriormente normalmente deciden el método. Para materiales magnéticos como chatarra de acero, hierro fundido, arrabio y retornos de molinos, se utiliza una grúa puente equipada con electroimán para cargar directamente el horno. La esponja de hierro se puede cargar tanto con puentes grúa provistos de electroimanes como/y con métodos manuales.

Los métodos de carga manual solo son adecuados para hornos más pequeños. Cuando los rendimientos son altos o las condiciones de funcionamiento son difíciles, los materiales de carga se agregan al horno mediante baldes de fondo abatible o cargadores vibratorios, que a menudo incorporan dispositivos de pesaje para garantizar la correcta composición de la carga.

El horno nunca debe cargarse más allá del nivel del serpentín, es decir, cargar el horno hasta su capacidad. Además, debe entenderse que a medida que se desgasta el revestimiento del horno, la cantidad de materiales de carga aumentará en consecuencia. Se debe seguir la secuencia adecuada de carga. La carga de la chatarra liviana en la parte inferior seguida de la chatarra más pesada en la parte superior protege el revestimiento inferior de daños durante la carga. La carga de material mojado o húmedo en la masa fundida puede provocar una explosión y debe evitarse.

Fusión y eliminación de escorias

El material se carga en el horno vacío hasta el borde superior del serpentín del horno. Cuando se enciende la fuente de alimentación eléctrica, se induce un voltaje en el material cargado, lo que provoca fuertes corrientes de Foucault. Debido a la alta corriente eléctrica y la resistencia del material, el material se calienta hasta el punto de fusión.

El material de fusión se asienta y el horno se puede recargar con más material. En los hornos de media frecuencia, el material no se carga en el baño líquido, sino en el material aún sólido.

En el caso de la esponja de hierro en la carga, el oxígeno presente en la esponja de hierro está en forma de FeO, que reacciona vigorosamente con el carbón en el baño líquido y mejora la transferencia de calor, el contacto con la escoria y la homogeneidad del baño.

Para suavizar la operación de fusión, se requiere la eliminación periódica de la escoria a medida que se solidifica sobre el baño líquido y dificulta la fusión adicional de la esponja de hierro. El hierro esponjoso se puede agregar directamente al metal líquido cuando la acción de agitación acelera la transferencia de calor hacia él y promueve la fusión. Es necesario tener cuidado para asegurarse de que haya suficiente cantidad de líquido antes de agregar la esponja de hierro.

Independientemente del modo de carga, la esponja de hierro siempre se carga después de la formación inicial del baño fundido (es decir, el talón caliente) mediante la fusión de la chatarra de acero. La fusión del hierro esponja está muy influenciada por factores como el contenido de carbono del baño líquido y el grado de metalización del hierro esponja. El contenido de carbono del baño líquido reacciona con el contenido de óxido de hierro no reducido de la esponja de hierro dando lugar a la evolución de gases CO y CO2 del baño líquido, es decir, se produce la ebullición del carbono, lo que da como resultado la eliminación posterior de los gases hidrógeno y nitrógeno, lo que finalmente produce acero limpio. La ebullición del carbono se produce en la interfaz escoria-metal por la reacción 3 FeO + 2C =3 Fe + CO + CO2.

El contenido de carbono en el baño líquido debe mantenerse en un nivel adecuado para mantener la ebullición adecuada del carbono durante el período de fusión. La cantidad de carbono necesaria (C, en kg) para reducir el contenido de FeO de la esponja de hierro viene dada por la ecuación C =1,67 [100 – % M–{(% Escoria /100) x % Fe}]. Aquí, M es el grado de metalización y Fe es la cantidad de hierro en la escoria.

El carbón en forma de antracita o coque de petróleo normalmente se agrega durante el período de carga metálica para mejorar la mezcla y reducir la cantidad de adiciones de recorte que se deben hacer al baño completamente fundido. Los hornos de frecuencia media muestran una acción de agitación menos vigorosa a medida que aumenta la frecuencia de funcionamiento. Esto, a su vez, dificulta la adición de carbono al baño completamente fundido.

Las escorias generalmente desarrolladas en hornos sin núcleo de frecuencia media no son fluidas y son bastante pesadas y pegajosas y, a menudo, secas y en forma de escoria. Por lo tanto, la eliminación de la escoria generalmente se facilita mediante el uso de cucharas de desescoriado provistas de largas barras de acero. Estas cucharas están hechas especialmente para ese propósito.

Si se utilizan coagulantes de escoria para ayudar a eliminar la escoria, su uso debe controlarse estrictamente para evitar el ataque químico al material de revestimiento del horno. Los volúmenes de escoria se pueden reducir seleccionando materiales de carga limpios y adecuados y con esponja de hierro que tenga un mayor porcentaje de hierro total.

Las pérdidas de metal para los materiales de carga metálica dependen del tamaño físico del componente y su calidad, pero normalmente son inferiores al 5 %, y una buena proporción de esta pérdida se debe a derrames y salpicaduras durante las operaciones de desescoriado y vertido. La recuperación de carbón depende del tamaño y la calidad del carburador, el método de adición y el tiempo de adición. Se puede esperar que esté dentro de un rango de 85 % a 95 %.

Preparando el calor, golpeando y vaciando el horno

Cuando el nivel de llenado de líquido alcanza el borde superior del serpentín, se toma la muestra y se agrega al horno el material para el análisis final. Este material ahora se funde, y la fusión se lleva a una temperatura de 80 °C a 100 °C por debajo de la temperatura de colada.

Cuando la cuchara de colada está lista, el horno se desnata y se lleva a la temperatura de colada. En el caso de hornos de media frecuencia se necesitan de 2 a 5 minutos para esta actividad. La temperatura del líquido se mide con un termopar de inmersión. Antes de colar, se carga una pequeña cantidad de ferroaleaciones en el horno para evitar cualquier acción de ebullición durante la colada.

En el cucharón lleno, se coloca la cantidad requerida de ferroaleaciones y carburante (si es necesario) en el fondo del cucharón y se golpea el metal.

Control y automatización de procesos

El concepto moderno de talleres siderúrgicos implica el control de todas las funciones que se llevan a cabo para que se pueda recopilar un conocimiento detallado de la calidad del acero líquido y los costos. Anteriormente, solo los talleres siderúrgicos más grandes tenían una forma de control del horno. Sin embargo, el bajo costo de las computadoras y los dispositivos de control lógico programable (PLC) ahora permite que los sistemas de control de diversos grados de complejidad se instalen económicamente en instalaciones más pequeñas. Estos sistemas realizan varias funciones que se pueden clasificar bajo los encabezados de (i) automatización de procesos, (ii) monitoreo de procesos, (iii) visualización y registro de información, y (iv) interfaz con otros hornos y sistemas de control.

Automatización de procesos – Los sistemas de automatización más avanzados pueden controlar el ciclo de fabricación del acero desde la selección de materiales de carga hasta la extracción del acero líquido y también interactuar con otros sistemas de gestión. Los sistemas más simples solo controlan la operación de fabricación de acero. Para su funcionamiento, estos sistemas necesitan información sobre el peso de la carga, el tiempo y la potencia de entrada. El peso de la carga se obtiene de las celdas de carga o de la entrada del operador, mientras que el tiempo se conoce del reloj interno del dispositivo que se reinicia al comienzo de cada serie. La energía se deriva de las mediciones de voltaje y corriente para la bobina del horno. Luego se calcula la entrada de energía y se compara con un valor establecido que se determina a partir de la experiencia del fabricante con hornos similares y que el operador puede modificar para adaptarlo al caso individual. Cuando se alcanza el valor establecido, el horno se apaga automáticamente y la carga se funde alrededor de la temperatura objetivo. La medición de estos parámetros es razonablemente precisa, sin embargo, la variación en la carga y cómo se encuentra en el horno da como resultado una energía inducida variable, de modo que la temperatura obtenida varía entre los calores. La siguiente etapa es sobrecalentar el metal a la temperatura de colada establecida, lo que solo se puede lograr si se conoce la temperatura inicial. Esto se logra asegurándose de que se tome una medición de inmersión precisa del metal líquido, con el resultado directamente alimentado al sistema de control o ingresado por el operador.

Entre la fusión y el sobrecalentamiento, el metal normalmente se desescoria, se muestrea y se modifica la composición para cumplir con las especificaciones. Si es necesario, el sistema de control mantiene la temperatura en cualquier valor establecido y calcula el nivel de potencia óptimo para hacerlo. De esta forma se mantiene un control preciso de la energía suministrada, evitando altos costes energéticos y temperatura excesiva.

Los sistemas de control se pueden utilizar para otras operaciones automáticas como (i) horno de arranque en frío y (ii) sinterización de un nuevo revestimiento. En estos casos, los datos de temperatura son proporcionados por termopares y el sistema controla la temperatura variando la entrada de energía.

Supervisión de procesos – Mientras controla la operación de fabricación de acero, el sistema también puede monitorear los auxiliares como el agua, el sistema hidráulico, el suministro de energía y el sistema de extracción de humos. Cuando ocurre un problema, una pantalla de alarma alerta al operador. Se puede mantener un registro a largo plazo de la corriente de la bobina y sus tendencias a un voltaje particular, ya que cualquier aumento puede indicar desgaste del revestimiento. Por lo tanto, el sistema puede proporcionar al operador una indicación de cuándo es necesario reemplazar el refractario.

Visualización y registro de información – El sistema de control proporciona la información y los sistemas más complejos lo hacen a todos los niveles desde el operador hasta la dirección. Una unidad de visualización (VDU) brinda información sobre el consumo de energía, la potencia, la temperatura y el peso del metal en el horno durante la fusión, el mantenimiento y el sobrecalentamiento. Los datos se muestran con frecuencia en forma de gráfico para ayudar en la lectura de la información. Hay diferentes pantallas de menú para diferentes funciones como (i) para indicar alarmas, (ii) para colocar el forro, o (iii) para tocar. Un monitor esclavo puede duplicar la pantalla lejos de la plataforma del horno. Los sistemas más simples pueden tener una pantalla de cristal líquido (LCD) que puede proporcionar los mismos datos generales pero no gráficamente.

El operador puede comunicarse con el sistema para ingresar información o modificar la configuración, con teclados, lápices ópticos o pantallas táctiles según las preferencias del fabricante y la sofisticación del sistema. También se pueden proporcionar registros para un calor, un turno o un mes.

Interfaz con otros hornos y sistemas de control – Los sistemas también están diseñados para controlar las operaciones de fabricación de acero con más de un horno. Luego, el sistema controla todos los hornos y optimiza la fusión para brindar la producción de metal requerida de toda la instalación siderúrgica. Tiene en cuenta las limitaciones de potencia impuestas en algunos momentos del día por el contrato con los proveedores de electricidad y optimiza la fabricación de acero para dar la mejor tasa de fusión.

También se han desarrollado sistemas para informar y recibir información de una red de control que opera a un nivel superior. Puede actuar sobre la información de la red, como un cambio en la temperatura de vertido del metal, un cambio en la composición de la aleación, la disponibilidad de materia prima y el peso de la carga, y operar los hornos en consecuencia.

Los sistemas de control descritos anteriormente son un método para proporcionar un control automático de fusión, retención y colada. Pueden arrancar el horno en frío, controlar el ciclo de sinterización del revestimiento y realizar un diagnóstico continuo de la fuente de alimentación, los componentes del horno, los sistemas auxiliares y el revestimiento del horno. Cualquier falla o falla se puede identificar y llamar la atención del operador. Se pueden mantener registros completos de todos los datos monitoreados para el control de gestión. Los sistemas pueden controlar más de un horno y ser parte de una red más grande que controla todas las funciones del taller de fundición. Los sistemas más sofisticados no son rentables para los pequeños talleres siderúrgicos. Algunos sistemas se pueden adaptar a los equipos existentes.

Proceso de manufactura

- Inclusiones en siderurgia y siderurgia secundaria

- Fabricación de acero verde

- Horno de inducción y siderurgia

- Horno de optimización de energía

- Uso de coque de nuez en un alto horno

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Proceso CAS-OB de siderurgia secundaria

- Química de la siderurgia por horno de oxígeno básico