Inclusiones en siderurgia y siderurgia secundaria

Inclusiones en siderurgia y siderurgia secundaria

Las inclusiones no metálicas (en lo sucesivo, "inclusiones") son compuestos químicos que constan de al menos un componente no metálico, como azufre u oxígeno. En los aceros, las inclusiones son una fase no deseada pero principalmente inevitable causada por el contenido de agentes oxidantes en el acero líquido debido a la materia prima o introducidos durante la fabricación del acero. Las inclusiones se forman en varios tipos dependiendo de sus condiciones termodinámicas favorables en casi todas las prácticas de tratamiento que involucran aceros líquidos.

Los efectos nocivos de las inclusiones dependen en gran medida de sus composiciones químicas, fracciones de volumen, dispersiones y morfologías. Normalmente, las inclusiones grandes e irrompibles con puntos de fusión altos son las más indeseables. Sin embargo, en comparación con estas inclusiones, se prefieren más las pequeñas y quebradizas o las que tienen puntos de fusión más bajos. La razón de estas preferencias es que las inclusiones que tienen puntos de fusión más bajos o que son frágiles probablemente se deformen, se aplasten en inclusiones más pequeñas o desaparezcan en los siguientes procesos de formación en frío o en caliente (efecto del proceso de formación y relación de reducción) o tratamientos térmicos que la que pueden tener los aceros tras la colada continua y el proceso de solidificación.

Las principales inclusiones en la siderurgia son los óxidos y los sulfuros. Se forman como resultado del proceso de fabricación del acero y, por lo tanto, forman parte integral del acero. Mientras que los óxidos normalmente se consideran dañinos, los sulfuros juegan un papel complicado en la determinación de las propiedades del acero, como la maquinabilidad.

Aparte de algunas aplicaciones en las que se supone que se requieren inclusiones, como los sulfuros para mejorar la maquinabilidad, normalmente deterioran las propiedades mecánicas y la calidad de la superficie de los productos de acero y pueden provocar la obstrucción de las boquillas y la interrupción de los procesos de fabricación y conformado del acero. Se cree ampliamente que, debido a la presencia de inclusiones de sulfuro y óxido, algunas de las propiedades mecánicas de los aceros, como la ductilidad, la tenacidad, la anisotropía y la conformabilidad, pueden verse afectadas negativamente. El resto de inclusiones dentro de la matriz de acero daña las propiedades mecánicas y provoca la falla del material.

Los requisitos de calidad exigidos para los productos de acero de colada continua son cada vez más estrictos en los últimos años para satisfacer la demanda de los clientes basada en las necesidades de mejorar la productividad y la eficiencia a través de la producción de productos impecables y la mejora del rendimiento del procesamiento.

La existencia de inclusiones en el acero líquido es, en general, uno de los principales factores que causan defectos de calidad causados por la fabricación del acero, y no solo causan directamente defectos en el producto, sino que también obstruyen las boquillas, lo que provoca anomalías operativas como la deriva del acero líquido en un molde y atrapamiento de polvo, lo que indirectamente también causa defectos en el producto.

"Acero con alta limpieza" no se puede expresar de una manera simple, ya que los requisitos de las características de calidad varían según sus usos y, por lo tanto, los tamaños aceptables de las inclusiones, las composiciones y las cantidades también varían según los usos del acero. El término "acero limpio" se usa con precaución. Esto se debe a (i) las diferentes demandas de limpieza de los aceros para diferentes aplicaciones, (ii) la variedad de limpieza en los aceros producidos en diferentes operaciones, y (iii) la comprensión normal de la palabra 'acero limpio', que algunos interpretan literalmente en el sentido de la ausencia de inclusiones en el acero.

La definición de 'limpio' no es absoluta, sino que depende del proceso de producción de acero individual y su uso en servicio del producto final. Por lo tanto, el término "acero limpio" es variable según el productor de acero y la aplicación del acero. Debido a la naturaleza variable del término 'acero limpio', a veces se propone hablar con mayor precisión de (i) acero de alta pureza como acero en el caso de bajos niveles de solutos (azufre, fósforo, nitrógeno, oxígeno e hidrógeno) y (ii) acero residual bajo como acero con bajo nivel de impurezas (cobre, plomo, zinc, níquel y cromo, por nombrar solo algunos) en su mayoría originados a partir de chatarra.

La limpieza del acero tiene implicaciones tanto desde el punto de vista operativo como del rendimiento del producto. El término "acero limpio" se usa normalmente para describir el acero que tiene (i) un bajo nivel de elementos solutos, (ii) un nivel controlado de elementos residuales y (iii) una baja frecuencia de óxidos creados durante la fabricación del acero, la metalurgia en cuchara, la fundición, y rodando.

Los aceros limpios son aceros con una baja frecuencia de defectos del producto que se pueden correlacionar con inclusiones de óxido. Además, el acero limpio se entiende cada vez más como acero cuya composición está bajo un estricto control de los elementos de aleación para mejorar las propiedades del producto y la consistencia de las propiedades. Hay una constante en la producción de acero de alta pureza, bajo residuo y limpio, que es el impulso continuo para reducir los elementos solutos y residuos en el acero y controlar la frecuencia, la distribución y el tamaño de las inclusiones.

La evaluación de la limpieza en el acero está teniendo un problema. Solo hay muy pocas inclusiones grandes (macro), que son difíciles de detectar debido a que su número es pequeño. Por el contrario, el número de inclusiones muy pequeñas (micro) es casi infinitesimal y su tamaño las hace casi indetectables. Parece que 5 micrómetros (0,005 mm) representa el límite entre las micro inclusiones tolerables y las macro inclusiones potencialmente dañinas. Estas grandes inclusiones esporádicas representan el principal problema de calidad para las plantas siderúrgicas en la producción de acero limpio.

El acero limpio, además de reducir las inclusiones de óxidos y sulfuros, y controlar su composición y morfología, necesita reducir otras impurezas residuales como el contenido de fósforo, hidrógeno, nitrógeno y otros elementos traza en el acero. A veces, el concepto de acero limpio se argumenta como un concepto discutible. Lo es porque el término acero limpio es relativo, y es cierto que "la limpieza del acero, como la belleza, está mucho en el ojo del espectador". Además, según el argumento, el concepto da la impresión de que el acero con menos inclusiones tiene un rendimiento superior, lo que no siempre es así.

Hay diferentes grados de acero producidos para diferentes propósitos. El nivel de limpieza del acero para cada propósito depende del número de inclusiones, la morfología, la composición y la distribución del tamaño de cada grado de acero. Por ejemplo, en acero libre mecanizado o resulfurado, el diseño no es eliminar completamente las inclusiones sino modificarlas para mejorar la maquinabilidad. Por lo tanto, una opinión equilibrada sobre el nivel permisible de inclusión o limpieza para cada grado de acero es realmente de gran importancia técnica y económica tanto para el fabricante de acero como para el usuario. En gran medida, se requiere acero limpio para cumplir con las especificaciones y requisitos del cliente para una aplicación con respecto a las características de inclusión.

La presencia de inclusiones en el acero es inseparable de los procesos de fabricación del acero. Su presencia se considera frecuentemente perjudicial, pero a veces igualmente ventajosa. Cualquiera que sea el efecto, su presencia en el acero forma parte del proceso de fabricación del acero y debe explotarse en beneficio de las propiedades finales del acero.

La composición química de las inclusiones y su fracción de volumen están determinadas por la gestión de los diferentes pasos involucrados en el proceso de producción de acero, a saber (i) fabricación primaria de acero, (ii) fabricación secundaria de acero y (iii) operación de colada continua. Por lo tanto, la población de las inclusiones depende de la relación existente entre los parámetros operativos aplicados y las características de los grados de acero que se producen.

Según el origen, las inclusiones pueden ser partículas de oxidación, fragmentos refractarios, arrastre de escoria superior y producto de reoxidación, etc. Se aplican una variedad de métodos para eliminar las inclusiones, como agitación en cucharón, refinación de escoria, operación de artesa y molde de colada continua. La eliminación de inclusiones en el molde de colada continua es difícil ya que el acero líquido se vuelve sólido y las inclusiones tienen menos oportunidad de salir flotando. La eliminación de las inclusiones y la distribución final de las inclusiones en el producto de acero dependen en gran medida de las propiedades de las inclusiones, el transporte de las inclusiones en el acero líquido y la interacción entre las inclusiones y la capa de solidificación. Por lo tanto, la comprensión del atrapamiento de inclusiones y su distribución final en el producto de acero son importantes para el control de la limpieza y la calidad del producto de acero.

Una de las funciones de la siderurgia secundaria es eliminar las inclusiones producidas por la desoxidación del baño de acero durante el proceso. Básicamente, una vez incorporadas al acero líquido, las inclusiones pasan por tres etapas para ser eliminadas. Estas etapas son (i) flotación, (ii) separación y (iii) disolución. El primer paso implica el transporte de la inclusión a la interfaz acero/escoria y durante el segundo, la separación, la tensión superficial del acero se rompe, lo que permite que la inclusión se estabilice en la interfaz acero/escoria. En la etapa final, disolución, se elimina el retorno de la inclusión al baño de acero cuando se incorpora completamente a la escoria. En caso de que los dos pasos finales no se lleven a cabo, la inclusión está sujeta a reingreso al baño de acero líquido a través del atrapamiento, según los patrones de flujo en la cuchara o artesa.

Los estudios muestran que la fase de separación de inclusiones sólidas se lleva a cabo muy rápidamente. Se calculó que, cuando se someten a escorias estándar en siderurgia secundaria, las inclusiones sólidas tardan menos de 0,0007 segundos en romper la tensión superficial del acero después de la flotación. Sin embargo, toma un tiempo considerable de hasta 7 segundos para que las inclusiones alcancen la interfaz acero/escoria. Esta diferencia de tiempo es causada por el menor ángulo de contacto entre las partículas líquidas y el acero líquido. Por el contrario, el tiempo de disolución de las inclusiones líquidas puede despreciarse ya que son miscibles en la escoria. Por lo tanto, el tercer paso en la eliminación de inclusiones es el más pronunciado para las inclusiones sólidas. Estas inclusiones tienen una solubilidad limitada en las escorias y, por lo tanto, son sensibles a las características físicas y químicas, los gradientes de temperatura y el volumen de la escoria en cuestión. Como tal, el comportamiento de remoción de inclusiones sólidas está sujeto a control por transferencia de masa, cinética de reacción e interacciones químicas con la escoria. Por lo tanto, la disolución se convierte en el paso de control para la eliminación de inclusiones sólidas y el análisis de los factores en juego durante esta fase es esencial para explicar la capacidad de absorción de inclusiones de las escorias.

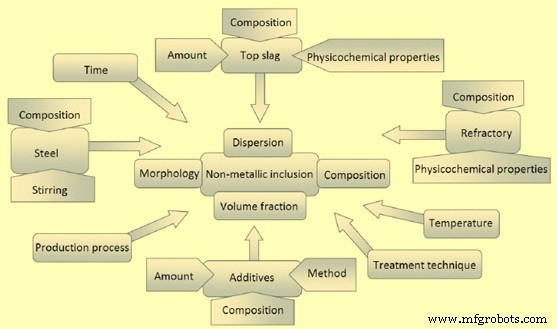

En los procesos siderúrgicos secundarios intervienen la escoria, el acero y la cuchara. Por lo tanto, la composición de la escoria, el acero y la cuchara son factores cruciales para alcanzar las propiedades finales deseadas del acero y tienen efectos cruciales en las composiciones químicas, las fracciones de volumen, las dispersiones y las morfologías de las inclusiones. Algunos de los factores más importantes que pueden afectar las propiedades fisicoquímicas de las inclusiones se muestran en la Fig. 1.

Fig. 1 Factores que afectan varias características de las inclusiones durante la fabricación del acero

La evolución de la población de inclusión a lo largo del tiempo durante el tratamiento en cucharón puede ser compleja. Dado que la eficacia de la eliminación de inclusiones por coagulación, fijación de burbujas y captura de la interfase depende en gran medida de la composición, la fase y la morfología de la población de inclusiones desarrollada durante la práctica del tratamiento con cuchara, es evidente que hay períodos de tiempo durante el tratamiento con cuchara en los que los tratamientos de enjuague y flotación son más efectivos que otros. La capacidad de desarrollar estrategias de tratamiento en cuchara para aprovechar estos tiempos de tratamiento preferidos donde el engrosamiento de inclusiones y las tasas de remoción son las más rápidas depende en última instancia de la limpieza de las adiciones al tratamiento posterior a la flotación, el control de la reoxidación y el arrastre de escoria durante la agitación y el eficacia de la protección contra la reoxidación durante la transferencia de acero.

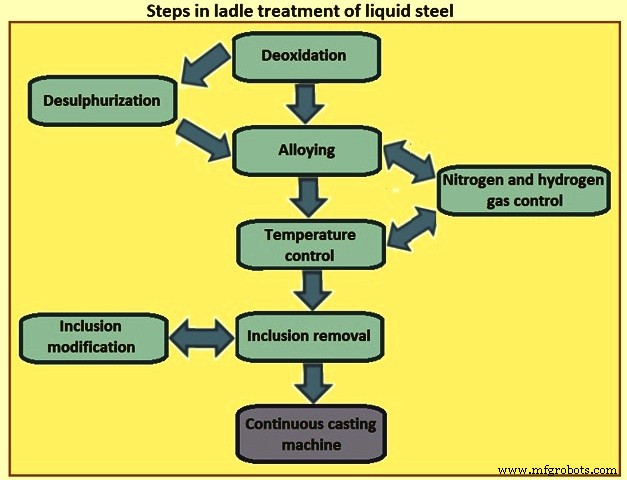

El proceso de tratamiento en cuchara es un proceso clave para la producción de aceros con bajo contenido de inclusión y una composición y morfología de inclusión que no sea perjudicial para el producto o su proceso de fabricación. Sin embargo, el proceso de tratamiento en cuchara también cumple otras funciones que a veces pueden entrar en conflicto con la producción de acero limpio. Los pasos de tratamiento de cuchara más comunes incluyen la desoxidación del acero y la escoria, la desulfurización del acero, la aleación del acero, el ajuste de la temperatura del acero para transferirlo a la máquina de colada continua, el control de gases disueltos como el nitrógeno y el hidrógeno, la modificación de la inclusión y eliminación de inclusiones, como se muestra en la figura 2.

Fig. 2 Pasos en el tratamiento en cuchara de acero líquido

El tipo de práctica de desoxidación utilizada en el proceso de fabricación de acero juega un papel importante en el tipo de inclusiones formadas durante el tratamiento en cuchara. Para muchos productos estructurales y de barras, el acero se desoxida con silicio y manganeso (Si-Mn eliminado), mientras que para la hoja, la placa y los productos de calidad de barras especiales, el acero se desoxida con aluminio (Al eliminado). Algunos aceros calmados con aluminio también se tratan con calcio para modificar las inclusiones de alúmina e inclusiones que contienen azufre para mejorar la colabilidad del acero y las propiedades mecánicas del producto. Las inclusiones que se desarrollan durante el tratamiento con cucharón pueden ser completamente sólidas, completamente líquidas o una mezcla de sólido y líquido.

Las tecnologías secundarias de fabricación de acero, como la metalurgia en cuchara y la desgasificación al vacío, controlan considerablemente las inclusiones en el acero. El uso de la metalurgia de cuchara para reacciones controladas de escoria-metal, microaleaciones y control de forma de inclusión ha resultado en una gran mejora en el proceso de fabricación de acero. Otra mejora lograda en la fabricación de acero limpia actual incluye la práctica mejorada de desoxidación, agitación, desgasificación al vacío y refundición de electroescoria. Además, un procedimiento de agrupamiento más eficaz y estricto y el uso de agrupamiento cuesta arriba con protectores de agrupamiento efectivos han contribuido en gran medida a la reducción de la reoxidación y, por lo tanto, a una reducción considerable de la inclusión de óxido en el acero.

Normalmente, después de terminar los procesos secundarios de fabricación de acero debido a la falta de suficiente agitación de escoria y acero y con poca posibilidad de agregar cualquier material adicional, no es fácil realizar cambios en el sistema y, por lo tanto, en la morfología, fracción de volumen, composición y dispersiones de no. -Las inclusiones metálicas al final de los procesos secundarios de fabricación de acero no se pueden cambiar fácilmente. Sin embargo, existen posibles efectos pequeños del polvo de colada en los moldes y el revestimiento de la artesa durante la colada continua y el proceso de solidificación. Los procesos de desoxidación utilizados en las prácticas de fabricación secundaria de acero se describen a continuación.

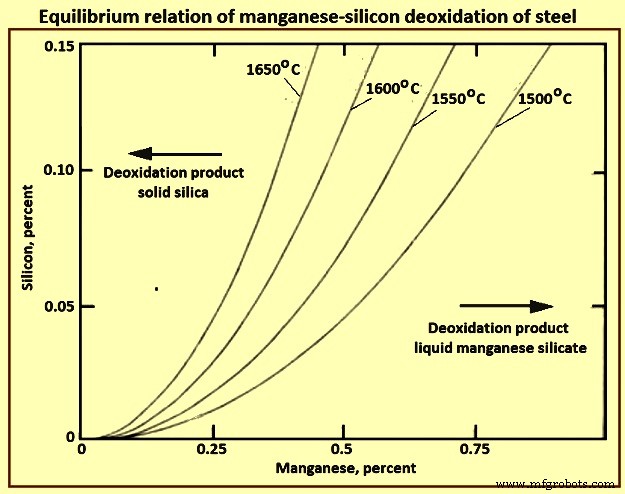

Proceso de desoxidación de Si-Mn – Normalmente se utiliza una combinación de desoxidantes (silico-manganeso, ferro-silicio y ferro-manganeso) para obtener mejores resultados. La desoxidación parcial se utiliza típicamente durante el proceso de fusión y se logra un proceso de desoxidación final en la cuchara. Esta práctica promueve la formación de productos de desoxidación de bajo punto de fusión que se eliminan fácilmente del acero líquido. La desoxidación de Si-Mn-Si (silicio-manganeso) frecuentemente forma inclusiones de sílice sólido y silicato de manganeso líquido. Existe una relación crítica [%Si]/[%Mn] a una temperatura dada que influye en el tipo de productos de desoxidación formados, como se muestra en la Fig. 3. Para una composición en el lado izquierdo de las curvas en la Fig. 3, es probable que la sílice sólida mientras que es probable que se formen silicatos de manganeso líquidos a la derecha de la curva donde el contenido de manganeso es más alto. La reacción de equilibrio de la reacción de desoxidación de Si-Mn viene dada por la ecuación [Si] + 2MnO =2[Mn] + SiO2.

Fig. 3 Relación de equilibrio de la desoxidación de silicio-manganeso del acero

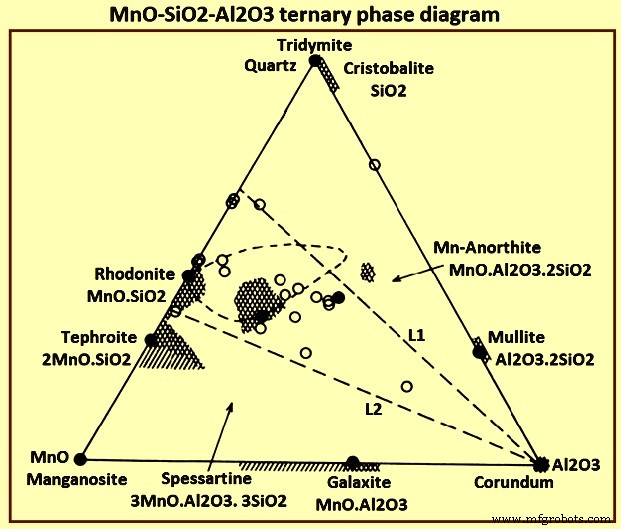

Por lo tanto, la disminución de la relación Si/Mn produce una inclusión de silicato de manganeso líquido. Las inclusiones de silicatos de manganeso líquidos son más vítreas y de deformación plástica cuando se laminan en caliente. Sin embargo, el índice de plasticidad de este tipo de inclusiones disminuye y se vuelve más frágil cuando se laminan en frío. Cuando se utiliza una combinación de silicio-manganeso y aluminio para la desoxidación, el manganeso y el silicio se cargan en forma de ferroaleaciones durante el proceso de fusión y el aluminio se utiliza en la cuchara para la desoxidación final. Las inclusiones en este sistema consisten principalmente en alúmina, sílice y mullita cuando el contenido de manganeso es bajo. Sin embargo, los silicatos de manganeso líquidos se forman al aumentar la temperatura cuando el contenido de manganeso del acero es alto. Uno de los estudios indica que, para formar inclusiones líquidas a temperaturas siderúrgicas, el área de composición (para las líneas L1 y L2, y una tercera línea que representa un 40 % de alúmina como máximo) está limitada por una relación SiO2/MnO de 17-1,9 con respectivo Si/ Relación de Mn de 0,47-1,7 en el contenido de inclusión respectivamente (Fig. 4).

Fig. 4 Diagrama de fase ternario de MnO-SiO2-Al2O3

Desoxidación de aluminio – El aluminio es uno de los desoxidantes más eficaces utilizados en la fabricación de acero. El acero desoxidado con aluminio contiene normalmente inclusiones de alúmina como el corindón. Se informa que las inclusiones sólidas de alúmina provocan la obstrucción de la boquilla durante la colada continua de acero líquido. Son más perjudiciales e indeseables en el acero. Las inclusiones de alúmina tienen una alta temperatura de fusión y permanecen sólidas a las temperaturas de fabricación del acero. Además, las inclusiones de alúmina son duras y no se deforman o se deforman de manera quebradiza cuando se laminan. La reacción de equilibrio de la desoxidación del aluminio es 2[Al] + 3[O] =Al2O3. Las barras de aluminio normalmente se agregan al acero líquido para la desoxidación.

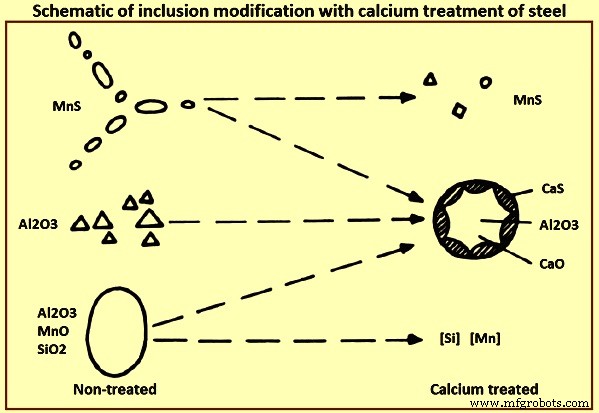

Tratamiento de calcio del acero – El calcio tiene una fuerte afinidad por el oxígeno y, por lo tanto, puede usarse como desoxidante. Sin embargo, el uso de calcio como desoxidante se ve desafiado por su bajo punto de ebullición de 1439 °C, la solubilidad limitada del calcio (0,032 %) en acero a 1600 °C y una alta presión de vapor de 0,183 MPa a 1600 °C. Estas propiedades hacen que sea difícil y no económico usar calcio como desoxidantes. Sin embargo, las combinaciones de desoxidación de Ca y Al o Si/Mn forman inclusiones primarias modificadas con menor actividad y temperaturas de fusión. Por esta razón, en la práctica siderúrgica normalmente se añade calcio al acero más como modificador de inclusión que como desoxidante. La mayoría de los grados de acero se tratan con calcio utilizando una aleación de Ca-Si o una mezcla de Ca-Fe (Ni), según la especificación de la aleación. Normalmente, este tratamiento se realiza de manera efectiva después de agregar recortes y enjuagar con argón. El alambre de aleación Ca-Si normalmente se inyecta en el acero líquido después del proceso de desoxidación del aluminio. La Fig. 5 muestra un esquema de la modificación de inclusiones por calcio con tratamiento de acero con calcio.

Fig. 5 Esquema de modificación de inclusión con tratamiento de calcio del acero

Después de un tratamiento eficaz con calcio, todas las inclusiones de óxido normalmente contienen alguna cantidad de calcio. La modificación efectiva de las inclusiones de óxido en el acero depende del contenido de oxígeno y aluminio disuelto del acero líquido antes del tratamiento con calcio. Para una modificación de inclusión esencial, se necesita un límite inferior de calcio de 15 ppm (partes por millón) a 20 ppm. Las inclusiones de aluminato de calcio se forman con una relación CaO-Al2O3 de 12:7 y puntos de fusión bajos de 1455 °C de aluminato de calcio. Estas inclusiones existen en estado líquido a las temperaturas de fabricación del acero. Los aluminatos de calcio 12CaO.7Al2O3, 3CaO.Al2O3 y CaO.Al2O3 existen en estado líquido, mientras que CaO.2Al2O3 y CaO.6Al2O3 son sólidos a las temperaturas de fabricación del acero.

El efecto general del tratamiento con calcio sobre las modificaciones de las inclusiones se resume como (i) los sulfuros de manganeso se reducen en número y tamaño, y se transforman en sulfuros de Ca-Mn con propiedades variables, (ii) óxidos de aluminio, que normalmente son duros, angulares y aparecen con frecuencia en grupos se reducen en número o se eliminan por completo y se reemplazan con inclusiones complejas de CaO-Al2O3 o CaO-Al2O3-SiO2, (iii) los silicatos se eliminan y reemplazan por inclusiones de CaO-Al2O3-SiO2, y (iv) las inclusiones complejas globulares de CaO- Las inclusiones de Al2O3-SiO2 se forman frecuentemente rodeadas por un borde de sulfuro.

Modificación de sulfuros por adición de calcio – El azufre tiene una solubilidad casi ilimitada en el acero líquido. Sin embargo, la solubilidad del azufre en el acero sólido se aproxima a cero. Durante la solidificación, los sulfuros se precipitan en varias formas en los límites de grano produciendo defectos característicos del acero. La afinidad química del calcio con el oxígeno es mayor que la del azufre. Se estima que para que el calcio reaccione con el azufre, la actividad del azufre debe ser unas 19 veces superior a la actividad del oxígeno en el acero, condición difícil de conseguir. Por lo tanto, el propósito de introducir calcio para la modificación del azufre es cambiar el mecanismo de liberación de azufre de tal manera que el azufre se una o precipite alrededor del óxido que contiene calcio y no se deposite en los límites de grano como sulfuros libres durante la solidificación. En los aceros tratados sin calcio, el azufre precipita como pequeñas partículas de MnS en el último líquido que se congela. Las partículas de MnS se deforman para formar largueros cuando se laminan en caliente. Sin embargo, las inclusiones de sulfuro que contienen calcio tienen una forma globular que no se deforma durante la laminación en caliente.

El grado de modificación de las inclusiones en el acero es una característica esencial en la siderurgia secundaria mediante tratamiento con calcio. Una porción del calcio agregado al líquido sufre una reacción y permanece en el líquido como calcio disuelto en forma de inclusiones o pasa a la escoria como constituyente de la escoria. El resto escapa del sistema en forma de vapor. Es esencial que el calcio añadido sea consumido por el acero líquido en la máxima medida posible para que la inyección de calcio sea eficaz y rentable. En este sentido, el estudio de la recuperación de calcio es un factor importante para la optimización del proceso.

Las propiedades del acero mejoran con el tratamiento con calcio del acero líquido. Las mejoras en las propiedades incluyen (i) la mejora de las propiedades mecánicas, especialmente en la dirección transversal y transversal del espesor mediante la modificación del MnS a (Ca-Mn)S o CaS globular no deformado, (ii) la mejora de la maquinabilidad del acero en un corte alto mediante la formación de una película protectora sobre la superficie de la herramienta que prolonga la vida útil de la herramienta de carburo, (iii) la mejora de la calidad de la superficie y la capacidad de pulido, (iv) la minimización del desgarro lamelar en grandes estructuras soldadas restringidas y la susceptibilidad del acero al agrietamiento por recalentamiento como en las zonas de soldaduras afectadas por el calor, y (iv) mejora de la moldeabilidad del acero al prevenir o minimizar la obstrucción de la boquilla.

Las inclusiones también pueden existir como una sola fase o como una inclusión multifásica. Normalmente, es menos probable que las inclusiones líquidas induzcan la obstrucción que las inclusiones sólidas durante el proceso de colada continua. Sin embargo, la tendencia de las inclusiones a aglomerarse y obstruirse depende en gran medida de las energías interfaciales y los ángulos de contacto entre el sistema específico de inclusión-metal-gas-refractario.

Durante las operaciones en la planta siderúrgica integrada, el azufre se puede eliminar mediante un pretratamiento de metal caliente mientras la actividad de oxígeno es baja. Como tal, hay menos necesidad de eliminar el azufre durante el tratamiento en cuchara en el proceso integrado de fabricación de acero. Sin embargo, en la fabricación de acero en hornos eléctricos, la eliminación de azufre debe realizarse durante el tratamiento en cuchara después de que el acero y la escoria se hayan desoxidado por completo. Esta eliminación de azufre normalmente necesita una práctica de desoxidación más agresiva y una fuerte agitación para lograr bajos niveles de azufre en el acero. Los requisitos de procesamiento para la desulfuración en la cuchara pueden influir en la composición y morfología de las inclusiones formadas en el proceso. Por ejemplo, las inclusiones de espinela de Al2MgO4 se forman fácilmente en aceros calmados con aluminio que se someten a un fuerte tratamiento de desulfuración, mientras que las inclusiones de alúmina (Al2O3) son más comunes en aceros que no se someten a un fuerte tratamiento de desulfuración y desoxidación.

La tasa de aglomeración, flotación, captura y retención de inclusiones en la capa de escoria es una fuerte función de la composición, morfología y fase (sólida o líquida) de la población de inclusiones en la cuchara. Si bien las inclusiones líquidas se disuelven fácilmente en la escoria una vez que pasan a través de la interfaz de metal de escoria, también es menos probable que se aglomeren, floten y pasen a la capa de escoria que las inclusiones sólidas mientras están en el baño de acero. Este comportamiento, en general, conduce a una tasa de flotación y engrosamiento más baja para las inclusiones líquidas que para las inclusiones sólidas y, por lo tanto, una tasa general de eliminación de inclusiones más baja para las inclusiones líquidas en comparación con las inclusiones sólidas.

Formación de inclusiones durante la desoxidación

Para que el acero líquido se cuele en la máquina de colada continua, el oxígeno disuelto en el acero líquido debe reducirse lo suficiente para evitar la formación de gas CO (monóxido de carbono) durante la solidificación. Los elementos más comunes utilizados en la desoxidación del acero son el manganeso, el silicio, el aluminio y el calcio. Se pueden utilizar prácticas de desoxidación complejas que combinan estos desoxidantes. En algunos casos, el titanio, el zirconio y las tierras raras también se pueden usar para la desoxidación.

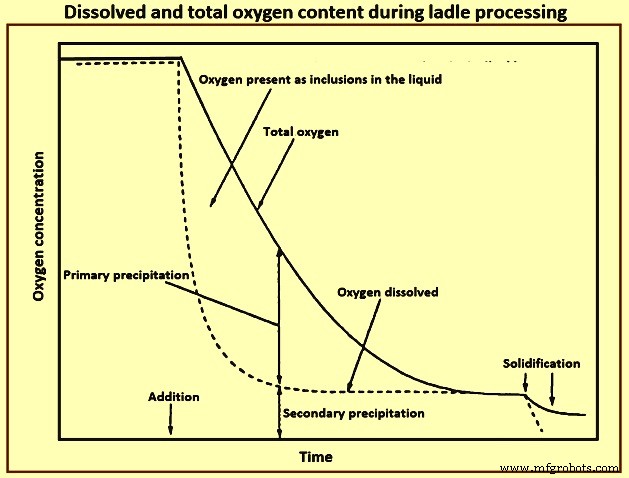

El equilibrio entre varias adiciones de desoxidantes y oxígeno en el acero también se puede calcular para una amplia gama de elementos y en una amplia gama de concentraciones y temperaturas utilizando software termodinámico. Este software es capaz de calcular las condiciones de equilibrio para la desoxidación compleja y también puede dar cuenta de las interacciones de átomos de soluto de orden superior en el acero que conducen a la solubilidad retrógrada del oxígeno observada con desoxidantes fuertes. Como se muestra en la Fig. 6, puede llevar algún tiempo acercarse a las concentraciones de equilibrio en la composición de acero a granel, ya que las inclusiones tardan algún tiempo en aglomerarse y flotar en el acero. El contenido de oxígeno del acero puede variar ampliamente antes de la desoxidación. Los niveles típicos de oxígeno BOF (horno de oxígeno básico) y EAF (horno de arco eléctrico) en la toma del horno pueden oscilar entre 200 ppm y 800 ppm de oxígeno. Además, a veces se realiza una desoxidación parcial durante el roscado utilizando manganeso, silicio y/o aluminio. Cuando se agrega desoxidante al acero líquido, el oxígeno disuelto en el acero reacciona con la adición de desoxidante para formar un óxido según la ecuación xM (en acero) + yO (en acero) =MxOy (inclusión).

Fig. 6 Contenido de oxígeno total y disuelto durante el procesamiento en cuchara

La nucleación de óxidos puede ocurrir por nucleación homogénea, particularmente (i) cuando el nivel de sobresaturación del metal disuelto y el oxígeno es alto, o (ii) puede ocurrir por nucleación heterogénea en inclusiones formadas anteriormente durante el proceso de fabricación del acero, o ( iii) sobre burbujas de argón utilizadas para remover la cuchara o (iv) sobre las paredes refractarias de la cuchara. La tasa de nucleación está influenciada por el nivel de sobresaturación y la energía interfacial del producto de desoxidación en contacto con el acero. La relación de sobresaturación y la energía interfacial entre el acero y el óxido influyen en el radio crítico para la nucleación y, por lo tanto, influyen en el tamaño y la cantidad de inclusiones formadas inicialmente al comienzo de la desoxidación.

Normalmente se acepta que la nucleación se produce muy rápidamente tras la adición inicial de desoxidante y que puede producirse una nucleación tanto homogénea como heterogénea. Se ha encontrado que existe una fuerte relación entre el nivel de oxígeno y el tamaño de las inclusiones formadas y que las primeras etapas de formación de inclusiones están controladas por la difusión de oxígeno en el acero líquido.

Es interesante notar que el tiempo necesario para alcanzar una composición uniforme en una cuchara agitada de argón es del orden de minutos, mientras que el tiempo para la nucleación es normalmente del orden de 0,1 segundos o menos. Esto implica que se mezcla y dispersa en la cuchara una amplia gama de niveles de la adición de desoxidante. Esto puede conducir a la formación de una gama de posibles morfologías de inclusión en el baño de acero, según la concentración local de desoxidante y los niveles de sobresaturación de oxígeno que existen en diferentes regiones dentro de la cuchara.

La nucleación puede continuar ocurriendo hasta que la sobresaturación ya no esté presente. En este punto, la nucleación adicional solo puede ocurrir a medida que disminuye la temperatura del acero, cuando se agregan elementos de aleación al acero o cuando se vuelve a introducir oxígeno en el acero durante los eventos de reoxidación. En estas condiciones, el nivel de sobresaturación suele ser mucho más bajo y la nucleación heterogénea de nuevos óxidos en inclusiones preexistentes suele ser más favorable.

Evolución de la inclusión tras la desoxidación

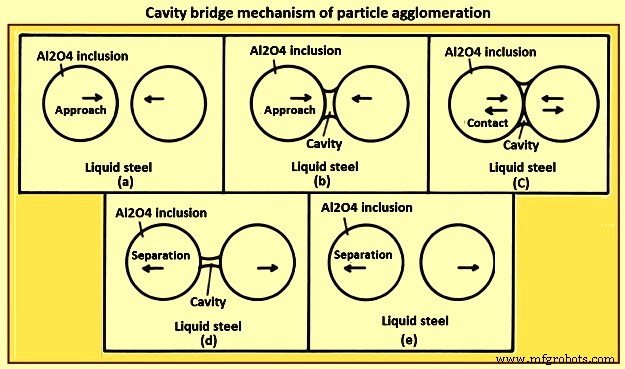

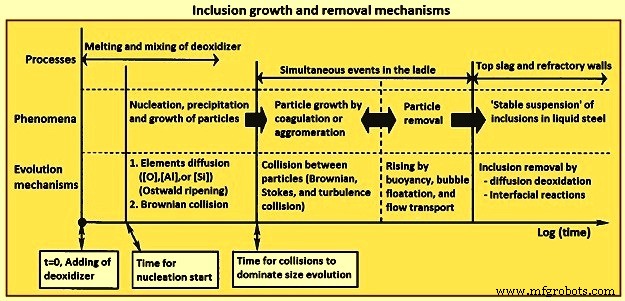

Engrosamiento, aglomeración y eliminación de inclusiones – Una vez que se nuclea una población de inclusiones, las inclusiones pueden crecer por una variedad de mecanismos. El tamaño de partícula promedio de la población de inclusiones puede aumentar a través de la maduración de Ostwald, la nucleación heterogénea continua en inclusiones previamente nucleadas y la aglomeración de partículas. Las colisiones de partículas que conducen a la aglomeración pueden ocurrir por movimiento browniano, movimiento turbulento, gradientes de velocidad y colisiones de Stokes. Los puentes de cavidad también pueden promover la atracción y aglomeración de partículas no humectantes. La Fig. 7 muestra el mecanismo de puente de cavidad de aglomeración de partículas basado en experimentos de laboratorio que midieron directamente las fuerzas de atracción entre óxidos en acero líquido.

Figura 7 Mecanismo de puente de cavidad de aglomeración de partículas

El tamaño de las inclusiones y su densidad impulsa la eliminación de inclusiones del acero por flotación. La ley de Stokes proporciona una estimación aproximada de los efectos del diámetro de inclusión y la densidad de partículas en la tasa de flotación. The flotation rate is strongly favoured by a large inclusion diameter and a low inclusion density relative to the liquid steel density.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Proceso de manufactura

- Efecto de las inclusiones en las propiedades del acero

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Fabricación de acero verde

- Evaluación del ciclo de vida y sostenibilidad del acero

- Horno de inducción y siderurgia

- Hornos de recalentamiento y sus tipos

- Proceso CAS-OB de siderurgia secundaria

- Tipos de acero inoxidable y grados de acero inoxidable

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica