Efecto de las inclusiones en las propiedades del acero

Efecto de las inclusiones en las propiedades del acero

El acero es un material versátil que está teniendo aplicaciones muy amplias. Es de interés para varias aplicaciones debido a sus diversas ventajas, como la alta relación resistencia/peso, durabilidad, versatilidad, reciclabilidad y, lo que es más importante, su viabilidad económica en comparación con otros materiales de ingeniería. Además de sus usos comunes, también es el material elegido para muchos componentes industriales utilizados en aplicaciones críticas. Estas aplicaciones críticas exigen requisitos muy estrictos en cuanto a las propiedades del acero. Dichos requisitos varían en términos de sus necesidades específicas que van desde peso ligero, alta resistencia, alta tenacidad, capacidad para soportar altas presiones, capacidad para soportar temperaturas bajo cero, excelente soldabilidad, buena resistencia a la corrosión y, con mayor frecuencia, una combinación de tales se necesitan propiedades.

La versatilidad del acero permite al ingeniero adaptar las propiedades modificando la química y/o la microestructura. A pesar de que se han producido varios desarrollos con respecto a estas dos variables, otro aspecto crucial que determina el desempeño en servicio del acero es cuán libre de impurezas está (a veces llamado limpieza). La limpieza del acero está determinada por las inclusiones no metálicas (o simplemente inclusiones) que están incrustadas en él. Para mejorar el rendimiento de los aceros, se deben controlar las inclusiones, ya que las inclusiones son un problema crítico de los aceros para aplicaciones estructurales y, dependiendo de su tamaño, forma y distribución, pueden ser muy perjudiciales para las propiedades mecánicas.

Las inclusiones son compuestos químicos que consisten en una combinación de un elemento metálico (hierro, manganeso, silicio, aluminio y calcio, etc.) y un elemento no metálico (oxígeno, azufre, nitrógeno y carbono, etc.). Las inclusiones más comunes incluyen óxidos, sulfuros, oxisulfuros, fosfatos, nitruros, carburos y carbonitruros. Dependiendo de su naturaleza y condiciones de enfriamiento durante la etapa de solidificación pueden presentar un estado cristalino o vítreo. Las inclusiones forman fases diferentes al acero aunque algunas representan un mayor desajuste que otras dependiendo de su estructura cristalina y tamaños atómicos. Las inclusiones que contienen más de un compuesto se denominan inclusiones complejas (espinelas, oxisulfuros y carbonitruros, etc.).

En términos de tamaño, las inclusiones pueden ser micro inclusiones o macro inclusiones. Normalmente se supone que el valor umbral que se ha utilizado para distinguir entre microinclusiones y macroinclusiones es de 100 micrómetros. Sin embargo, más recientemente con el avance de las prácticas siderúrgicas para controlar los tamaños de las inclusiones, se ha propuesto otra forma de referirse a las micro inclusiones, que son los tamaños de diámetro por debajo de su límite de flotabilidad y tiene un valor de decenas de micrómetros para modernos procesos siderúrgicos. Las microinclusiones son las más abundantes debido a su pequeño tamaño y tienden a distribuirse de manera más uniforme en el acero líquido, por lo que se consideran menos dañinas. Las macroinclusiones debido a su mayor tamaño son responsables del inicio de fallas en productos finales o defectos en productos semielaborados.

Las inclusiones influyen en varias propiedades de los aceros relevantes para su desempeño en aplicaciones mecánicas y estructurales. Algunos de los efectos nocivos que presentan las inclusiones en el acero fundido pueden reducirse con el trabajo en caliente ya que este proceso puede inducir cambios de orientación y ruptura de las inclusiones. Por lo tanto, la exploración de los diferentes factores que afectan la calidad del acero en términos de su fabricación y procesamiento posterior juntos ayuda a comprender mejor su relación para garantizar una calidad constante para cumplir con los requisitos de propiedades mecánicas cada vez más estrictos de los componentes de acero para aplicaciones exigentes. La comprensión de cómo sucede esto ha evolucionado en el pasado reciente. Se ha logrado un progreso considerable en la cuantificación de esta comprensión.

Si bien se da un gran énfasis a la importancia de la microestructura del acero, se descuida comparativamente la influencia de las inclusiones en las propiedades del acero. Sin embargo, en la industria existe la atención a la importancia de las inclusiones en el desempeño del acero y el foco está en constantes estudios y mejoras. Esto se ha vuelto especialmente importante ya que el acero ha sido desafiado por diferentes materiales alternativos y por aplicaciones más exigentes. La mejora de varias propiedades solo fue posible con la comprensión de su relación con el tipo, tamaño y distribución de las inclusiones presentes en la matriz. En los últimos tiempos, la industria del acero ha desarrollado considerables mejoras en los procesos que han llevado a un control mucho mejor de la fracción de volumen, el tamaño y la composición de las inclusiones.

Adaptar las inclusiones para mejorar las propiedades y el rendimiento es una característica importante de la fabricación de acero y el término "ingeniería de inclusión", acuñado en la década de 1980, se usa ampliamente. La ingeniería de inclusión comienza con la definición de las propiedades deseables que deben tener las inclusiones. Luego, a través de la definición de condiciones de procesamiento adecuadas, se elabora un producto en el que se forman predominantemente estas inclusiones deseables. El control de la distribución de inclusiones en el producto final, en especial aquellas inclusiones formadas después del comienzo de la solidificación (inclusiones secundarias), sigue siendo un desafío considerable.

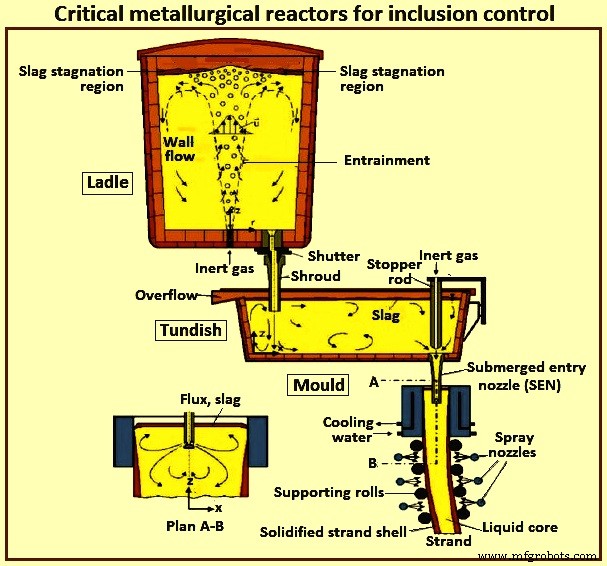

Las inclusiones son compuestos químicos inevitables incrustados en la matriz de acero, que consisten en al menos un componente no metálico, como oxígeno, nitrógeno o azufre. Estos compuestos pueden originarse en varias etapas del proceso de fabricación del acero. El papel del proceso de fabricación de acero en términos de control de inclusiones es muy importante ya que las inclusiones se originan y pueden modificarse en varias etapas a lo largo de la ruta del proceso. Además, las inclusiones son perjudiciales porque rompen la homogeneidad de la estructura cuando se ha solidificado. Las etapas de la siderurgia secundaria que desempeñan un papel importante para el control de la inclusión incluyen la desoxidación, la desulfuración, la desgasificación al vacío y la agitación con argón. Durante estas operaciones se agregan agentes de aleación, se reducen los gases disueltos en el acero y se eliminan y/o modifican químicamente las inclusiones para garantizar la alta calidad del acero. La figura 1 muestra los reactores metalúrgicos críticos (cuchara, artesa y molde) para el control de inclusiones en la colada continua de acero.

Fig. 1 Reactores metalúrgicos críticos para control de inclusión

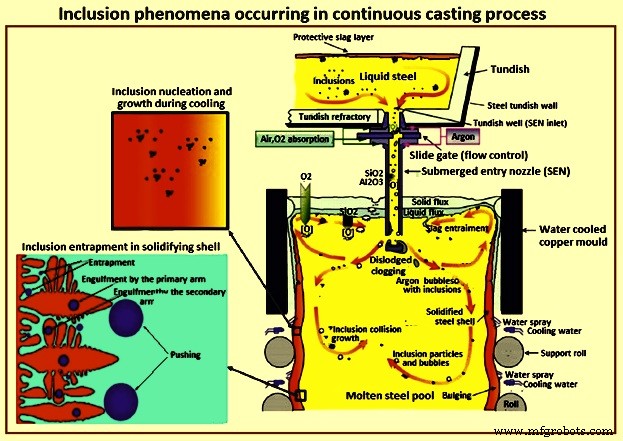

Después de realizar las operaciones de fabricación secundaria de acero, el acero refinado se transfiere a la máquina de colada continua para convertir el acero líquido en un producto fundido (planchas, tochos, tochos, etc.). Durante la fundición, pueden ocurrir varias interacciones diferentes entre el acero y las inclusiones. Pueden tener lugar reacciones entre el polvo de fundición y el acero líquido, y puede ocurrir que el polvo de fundición quede atrapado. El diseño de la boquilla de entrada sumergida (SEN) y el flujo de fluido, la agitación electromagnética y el uso de un molde vertical o curvo son algunos de los principales fenómenos que tienen un impacto en el contenido de inclusión final del acero. La figura 2 muestra los fenómenos de inclusión que ocurren en el proceso de colada continua debido a las diferentes interacciones entre el acero y las inclusiones.

Fig. 2 Fenómenos de inclusión que ocurren en el proceso de colada continua

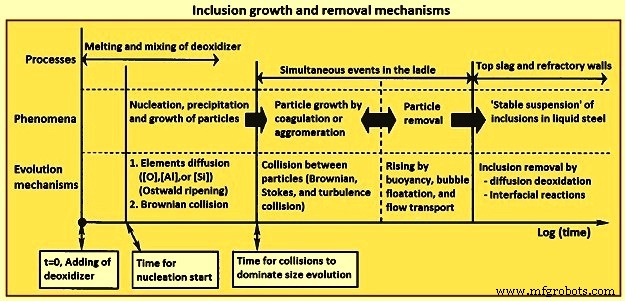

Todo el proceso de eliminación de inclusiones en estado líquido consiste en un ciclo de "nucleación-crecimiento-eliminación". La formación de inclusiones se puede dividir en diferentes etapas dependiendo de los fenómenos que ocurren en cada una de ellas. La nucleación ocurre como resultado de la sobresaturación del acero líquido con los solutos debido a un cambio en la temperatura o en la composición química del sistema. El crecimiento de las inclusiones continúa hasta que no se alcanza la sobresaturación o el equilibrio químico. El movimiento del acero líquido debido a la convección térmica oa las fuerzas de agitación magnética provoca la coalescencia o aglomeración de las inclusiones (líquidas o sólidas, respectivamente). Las inclusiones con mayor energía superficial tienden a fusionarse más fácilmente que las inclusiones con menor energía superficial. Es más fácil hacer flotar las inclusiones más grandes hasta la escoria donde se absorben, pero este proceso de eliminación depende del radio de la partícula. En la Fig. 3 se describen los procesos, fenómenos y mecanismos de evolución de las inclusiones en diferentes etapas de la fabricación del acero.

Fig. 3 Mecanismo de crecimiento y eliminación de inclusión

Las inclusiones pueden tener forma globular, forma de plaqueta, forma de dendrita y forma poliédrica. En cuanto a su forma, la más deseable es la forma globular debido a su naturaleza isotrópica con respecto a su efecto sobre las propiedades mecánicas. Las películas delgadas o en forma de plaquetas se ubican en los límites de los granos debido a la transformación eutéctica durante la solidificación. Estos son los más dañinos para las propiedades mecánicas ya que debilitan los enlaces en los límites de grano. Con forma de dendrita, son causadas por un exceso de aluminio. Estas inclusiones tienen un alto punto de fusión y pueden causar obstrucciones en la etapa líquida. En el acero solidificado, los bordes afilados y las esquinas de la dendrita pueden provocar la concentración de tensiones internas e impactar negativamente en las propiedades mecánicas. Las inclusiones poliédricas tienen un efecto menor sobre las propiedades mecánicas que las inclusiones con forma de dendrita o plaquetas debido a su forma más globular. La morfología de las inclusiones en forma de dendrita se puede modificar a una forma poliédrica mediante una pequeña adición de elementos de tierras raras (cerio, lantano) o elementos alcalinotérreos (calcio, magnesio).

Para comprender mejor el comportamiento de las inclusiones, es necesario comprender la transición del estado líquido al sólido tanto para la matriz de acero como para las inclusiones. Las propiedades físicas de la matriz circundante y la inclusión a la temperatura de solidificación son importantes, ya que pueden presentar diferentes escenarios. Si la inclusión es líquida (es decir, con un punto de fusión más bajo) a las temperaturas de solidificación del acero, se desarrolla un sistema de tensiones residuales de compresión que garantiza la coherencia entre la inclusión y la matriz. Por otro lado, si la inclusión es sólida cuando el acero se está solidificando, el desarrollo de tensiones depende de los diferentes coeficientes de expansión térmica de ambas especies. Cuando una inclusión se contrae en menor medida que la matriz, se desarrolla una tensión residual de compresión dentro de la inclusión y una tensión de tracción resultante se desarrolla en la matriz alrededor de la inclusión. Por otro lado, si la inclusión se contrae más rápido que la matriz entonces se generan tensiones residuales de tracción en la inclusión y descohesión de la misma y la matriz se presenta en forma de vacío.

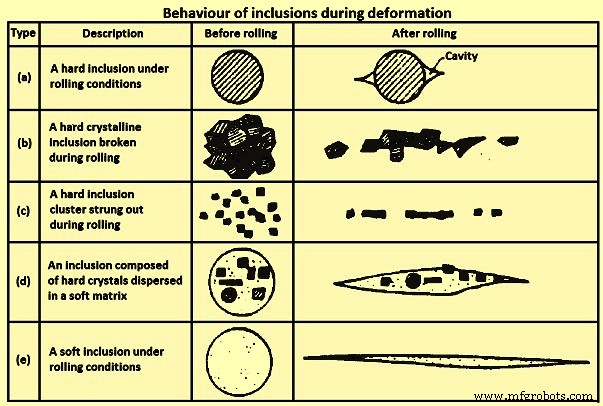

Las inclusiones constituyen una parte muy pequeña del acero solidificado y normalmente están finamente dispersas. Son perjudiciales en la medida en que rompen la homogeneidad de la estructura. El comportamiento de deformación de las inclusiones durante el trabajo en caliente del acero es de gran importancia para las propiedades del producto final. Tanto la matriz de acero como las inclusiones son normalmente estructuras multifásicas, pero en aras de la comparación, el acero se puede considerar como una fase homogénea ya que las estructuras de la inclusión son más gruesas en comparación con las microestructuras de acero.

Se pueden generar tensiones internas debido a las diferencias de expansión térmica de inclusión y matriz. El efecto de la matriz de acero fluyendo sobre y alrededor de las inclusiones genera la deformación de las inclusiones y el grado de deformación disminuye con el alargamiento de las inclusiones como resultado de la fricción en la interfaz en la dirección de laminación. Si una inclusión tiene una unión interfacial fuerte, la inclusión se alarga y permanece intacta durante el trabajo en caliente. Por otro lado, si una inclusión tiene un enlace interfacial débil, no interactúa con el flujo de acero y se pueden producir discontinuidades. Desde este punto de vista, las inclusiones pueden clasificarse como (i) inclusiones inherentemente plásticas (como el sulfuro de manganeso), (ii) inclusiones vítreas no cristalinas que se comportan rígidamente pero se vuelven plásticas a una temperatura característica (como algunos silicatos vítreos), y (iii) sólidos iónicos cristalinos (como aluminatos de calcio, óxidos de aluminato y algunos silicatos cristalinos) que no muestran plasticidad y se comportan de forma quebradiza.

Varios elementos que son aceptables en la composición del acero tienen una alta afinidad por el oxígeno y, por lo tanto, pueden usarse como desoxidantes, formando productos de desoxidación no metálicos cuando se agregan al acero líquido. Algunos ejemplos son el silicio, el manganeso y el aluminio. Los productos de desoxidación pueden convertirse en importantes inclusiones de óxido. En el caso del azufre, por otro lado, solo los elementos con baja solubilidad en hierro (como el calcio y el manganeso) o los elementos de tierras raras tienen una afinidad suficientemente alta por el azufre para formar sulfuros no metálicos a las temperaturas del acero líquido. Por lo tanto, la mayor parte del azufre en el acero debe eliminarse de la solución mediante el refinado de la escoria y el resto mediante reacciones de precipitación que ocurren principalmente durante la solidificación. El sulfuro más común que precipita durante la solidificación es el sulfuro de manganeso.

En base a estas observaciones surgen dos posibles clasificaciones para las inclusiones que son (i) utilizando su composición química (óxidos, sulfuros, etc.), o (ii) considerando el momento en que se forman con respecto al inicio de la solidificación como primaria, antes comienza la solidificación y, secundariamente, después de que el acero sólido comienza a formarse en el molde. Además, las inclusiones que se originan en el proceso de fabricación del acero se clasifican como "endógenas" y las que surgen de fuentes "externas" (fragmentos de refractarios, escoria atrapada, etc.) se clasifican como "exógenas". Sin embargo, en raras ocasiones, un volumen 'exógeno' de material sobrevive el tiempo suficiente en el acero sin sufrir una reacción extensa con el acero líquido. Estas reacciones producen cambios en las inclusiones. Por lo tanto, esta clasificación puede, en ocasiones, resultar confusa.

Finalmente, una forma común de clasificación de inclusiones está relacionada con el tamaño de inclusión por el cual las inclusiones pueden clasificarse como macro inclusiones y micro inclusiones. Un límite sensato entre tamaños es que una inclusión es una macroinclusión si es lo suficientemente grande como para causar una falla inmediata del producto durante el procesamiento o el uso. Todas las demás inclusiones se clasifican como micro inclusiones. Por lo tanto, si bien es importante, esta es una clasificación difícil de aplicar.

Algunas propiedades de las inclusiones tienen una importancia clave sobre cómo influyen en el comportamiento de los aceros. Estos incluyen plasticidad o dureza en función de la temperatura, coeficiente de expansión térmica (CTE), comportamiento de cristalización (en el caso de inclusiones vítreas) y, en menor medida, solubilidad de solutos metálicos. Las inclusiones tienen carácter de enlace iónico, covalente o mixto. Como tales, en general son quebradizos a temperatura ambiente y no tienen una unión fuerte con la matriz metálica. A medida que aumenta la temperatura, algunas inclusiones se vuelven más plásticas.

Varias medidas de dureza y plasticidad de las inclusiones indican que los cambios observados son demasiado complejos para describirlos de forma sencilla. Uno de los conceptos más utilizados para describir el comportamiento de la deformación sigue siendo la “plasticidad relativa” de inclusión. Este concepto es especialmente útil cuando se carece de un conocimiento preciso de las propiedades de las inclusiones. El concepto de plasticidad relativa que se introdujo en la década de 1960 indica la relación entre la deformación real de las inclusiones y la deformación real del acero. Dependiendo de la temperatura y la composición de las inclusiones, las plasticidades relativas de las inclusiones varían y las inclusiones pueden deformarse, agrietarse o tener un comportamiento mixto. Esto se muestra en la figura 4.

Fig. 4 Comportamiento de las inclusiones durante la deformación

Como se muestra en la figura 4, la combinación de baja fuerza de unión a la matriz y la deformación de la matriz conduce a la creación y separación (o desunión) de vacíos. Además, las inclusiones duras normalmente se rompen y redistribuyen en el acero bajo estas condiciones. Esto se ha discutido tomando el caso de la alúmina. La comprensión de la rotura y redistribución de la alúmina se complica aún más por el hecho de que las inclusiones de alúmina se agrupan con frecuencia durante el procesamiento en estado líquido. La predicción del comportamiento de inclusiones duras o inclusiones que se vuelven menos plásticas a temperaturas más bajas ha sido un desafío.

Sin embargo, existen parámetros básicos necesarios para describir cuantitativamente el comportamiento mecánico de las inclusiones y, por lo tanto, sus efectos sobre las propiedades del acero. Las inclusiones que son plásticas a la temperatura de trabajo se deforman cuando se trabaja el acero. Esto da como resultado el alargamiento de las inclusiones a lo largo de las principales direcciones de trabajo. Esto introduce, en varios casos, anisotropía de forma en las inclusiones. Esto da como resultado una anisotropía de las propiedades influenciadas por las inclusiones. Recientemente, se ha confirmado la relación entre la plasticidad a alta temperatura y el punto de fusión de las inclusiones de óxido, al correlacionar la temperatura de liquidus calculada de las inclusiones con su relación de aspecto medida.

En algunos trabajos de modelado de la deformación de las inclusiones durante el trabajo en caliente, la deformación plástica de las inclusiones se asocia con su flujo viscoso y se logra una predicción razonable de la anisotropía. En un estudio cuantitativo, se ha demostrado que la relación entre la tensión de flujo de la inclusión y la de la matriz define el alargamiento de las inclusiones. El comportamiento de las inclusiones compuestas, que tienen alúmina rodeada de sulfuro de manganeso, se muestra en la Fig. 4(d). Los resultados confirmaron las observaciones experimentales que muestran que a medida que el contenido de azufre cae por debajo de 60 ppm (partes por millón), la relación de aspecto de las inclusiones de sulfuro de alúmina/manganeso disminuye sustancialmente. Estos resultados son de especial importancia para los aceros limpios modernos de alta pureza.

La anisotropía introducida por el cambio de forma de inclusión no puede eliminarse mediante un tratamiento térmico adicional. La deformación de las inclusiones y de los segregados es normalmente responsable del aspecto de "fibra" observado durante el examen macrográfico de los aceros. Una eventual cristalización de las inclusiones durante el procesamiento del acero puede complicar la predicción del alcance de su deformación y la variación de la plasticidad con la temperatura. Se ha demostrado que las inclusiones que inicialmente son "vítreas" o amorfas cristalizan cuando se someten a tratamientos a temperaturas en el rango de temperaturas de trabajo en caliente de los aceros. Las inclusiones cristalizadas tienen un comportamiento reológico diferente (o plasticidad relativa) en comparación con las inclusiones "vidrias". Esto puede ser especialmente importante cuando la plasticidad de las inclusiones es crítica.

Los coeficientes de dilatación térmica (CTE) de las inclusiones son diferentes a los del acero. Las diferencias en CTE pueden influir en las tensiones residuales alrededor de las inclusiones. Inclusiones que pueden ser más dañinas al estar rodeadas por un campo de tensiones de tracción asociado con las tensiones teseladas (que denotan o se caracterizan por un patrón de formas repetidas, especialmente polígonos, que encajan estrechamente sin espacios ni superposiciones). Esto puede ser especialmente importante en condiciones de fatiga. Estas tensiones también se consideran relevantes para la maquinabilidad. Se cree que la formación de campos de tensión, cavidades y poros en la matriz de acero alrededor de las inclusiones tiene un efecto favorable sobre la maquinabilidad. Las inclusiones que tienen un CET más alto que el acero se separan de la matriz al enfriarse desde las temperaturas de procesamiento del acero. Esto también puede causar problemas en la preparación de muestras metalográficas y dificultades en la determinación del tamaño.

Cuando se utilizan métodos automáticos, se establece un umbral de nivel de gris para diferenciar entre óxidos y sulfuros. Según el umbral seleccionado, la región oscura entre la matriz y la inclusión puede contribuir de manera diferente al tamaño de inclusión medido. Existen diferencias considerables en el uso de la expresión "inclusiones" en la discusión del modelado de fracturas. Algunos incluyen carburos, carbonitruros y otras partículas de segunda fase en la definición de "inclusiones". Al considerar el proceso de fractura dúctil, parece importante tener en cuenta ambos tipos de partículas. Es necesario prestar especial atención a la diferencia de fuerza de la interfase matriz-inclusión, y al tamaño y distribución de los diferentes tipos de partículas.

La interfaz entre las inclusiones y el acero tiene, en general, muy poca o ninguna resistencia. Por otro lado, la resistencia de la interfaz entre los carburos y el acero, por ejemplo, se ha estimado en el rango de 1200 MPa a 2000 MPa. Esta diferencia tiene gran importancia en el efecto de las inclusiones en las propiedades del acero, particularmente en la fractura. La distinción entre las inclusiones y las partículas de la segunda fase puede volverse borrosa. En algunos aceros, el titanio se utiliza para la fijación de nitrógeno y se pueden formar inclusiones de nitruro de titanio en estado líquido. Por otro lado, en los aceros eléctricos, el sulfuro de manganeso se forma como un precipitado fino para controlar el movimiento de los límites de grano. En un estudio, utilizando partículas de alúmina en acero, se ha demostrado el papel de control del tamaño de partícula y la fracción de volumen para afectar el movimiento del límite de grano.

Influencia de las inclusiones en las propiedades del acero

La influencia de las inclusiones en las propiedades del acero se está estudiando desde hace mucho tiempo. Las inclusiones se pueden adaptar a partir del proceso de fabricación de acero para productos fundidos para mejorar las propiedades del acero. Además, al conocer el rendimiento requerido de los productos forjados, se pueden "diseñar" las inclusiones de un cierto grado de acero. Para abordar adecuadamente la mejora de las propiedades del acero mediante la ingeniería de inclusiones, es importante conocer los fenómenos y el comportamiento de las inclusiones a lo largo de toda la ruta de procesamiento, desde la etapa líquida hasta las operaciones posteriores a la colada y sus efectos en el forjado. productos.

En 2009, la Comisión Europea publicó una revisión de investigación que comprende estudios realizados en 4 importantes productores de acero, el objetivo era la optimización y evaluación de diferentes rutas de metalurgia secundaria para lograr bandas de acero de alta calidad mediante el control de las inclusiones, donde para la producción de acero a granel materiales es una cuestión de reproducibilidad, mientras que para aceros especiales se adapta individualmente. Por lo tanto, es importante comprender los efectos de la ruta en las poblaciones de inclusiones y el efecto que tienen las inclusiones en las propiedades del acero.

Se ha realizado un estudio reciente sobre el efecto de las inclusiones en las propiedades del acero sobre las mediciones críticas en la fabricación moderna de acero para evaluar la influencia de las condiciones del proceso en las propiedades del producto de aceros calmados con aluminio al carbono, aceros calmados con aluminio al carbono medio, aceros avanzados de alta resistencia y aceros de libre maquinado, todo esto teniendo en cuenta los estrictos requisitos de las propiedades del acero para aplicaciones automotrices, que incluyen bajo contenido de inclusiones y modificación de calcio para garantizar una mayor conformabilidad y un mejor rendimiento mecánico de las piezas automotrices.

Los requisitos de limpieza con respecto a las inclusiones varían de un producto a otro. No puede haber una definición universal de limpieza con respecto a las inclusiones. Los requisitos se deben considerar con respecto a las demandas de la aplicación específica para la que se utilizará el acero y también para muchos otros aspectos como su ubicación, forma y distribución en el componente de acero.

Efectos en el procesamiento (formado y trabajo en frío y en caliente) – A veces es conveniente separar la influencia de las inclusiones durante el procesamiento de la de la aplicación, ya que las condiciones de procesamiento normalmente no son las previstas para la aplicación del acero. Esto es cierto incluso considerando que la mayoría de los problemas asociados con las inclusiones están relacionados con su plasticidad relativa y su influencia en la fractura dúctil del acero. Las inclusiones que ocupan una parte considerable de la sección transversal del material durante el trabajo en caliente o en frío o que se encuentran en regiones donde la deformación del procesamiento es alta pueden causar fracturas durante el procesamiento. Por lo tanto, es importante el control de la fracción de volumen, el tamaño y la distribución de las inclusiones. Además, la ingeniería de inclusión es importante para las propiedades de fatiga y para lograr una predicción razonable de la anisotropía.

Las áreas importantes que presentan desafíos para futuros avances son (i) la caracterización adecuada de las propiedades de las inclusiones y sus interfaces con el acero, (ii) una métrica adecuada para caracterizar el tamaño, la forma y la distribución de la gran población de partículas múltiples, y ( iii) las dificultades asociadas con los métodos computacionales considerando la población de múltiples partículas.

Influencia en la resistencia a la tracción – La resistencia a la tracción del acero puede verse afectada por la fracción de volumen final de las inclusiones, y también por la morfología y orientación de las inclusiones. La orientación de las inclusiones con respecto a la dirección de la carga es importante debido al hecho de que ciertos niveles de inclusiones afectan la ductilidad del material. En el caso de secciones transversales más pequeñas, el efecto de las inclusiones es mayor debido al papel de los tamaños de inclusión que actúan como sitios de nucleación de microvacíos ya sea por decohesión con la matriz o por fractura de la inclusión, que afectan negativamente la ductilidad del acero. . Los niveles de fracción de volumen de inclusión en las prácticas siderúrgicas actuales se han reducido considerablemente, hasta el punto de que su efecto sobre la resistencia a la tracción es prácticamente despreciable en los tamaños de prueba estándar. En un estudio que investigó aceros con varios niveles de impurezas para determinar los niveles de tolerancia a las inclusiones en aceros de ultra alta resistencia, se descubrió que, si bien el sulfuro de manganeso alargado reduce la ductilidad y la flexión, no tiene ningún efecto notable en la resistencia.

Efecto sobre la tenacidad – La tenacidad a la fractura es la propiedad de un material para resistir la propagación de una fisura y es una propiedad fundamental utilizada en el diseño de varios componentes de ingeniería. La mayoría de las inclusiones se consideran elevadores de tensión en la estructura solidificada y pueden causar fallas por fractura. Se considera que la distribución de partículas de nucleación de vacíos involucra dos escalas de tamaño, a saber (i) inclusiones más grandes que nuclean vacíos a deformaciones relativamente pequeñas, y (ii) partículas más pequeñas que nuclean vacíos a deformaciones mucho mayores. La nucleación de una grieta pequeña normalmente ocurre en inclusiones de mayor tamaño y la propagación de la grieta ocurre a través de la unión de microhuecos creados en inclusiones más pequeñas. El tamaño de las partículas de nucleación vacías suele oscilar entre 0,1 micrómetros y 100 micrómetros, con fracciones de volumen de no más de un pequeño porcentaje, aunque este pequeño porcentaje juega un papel importante en la resistencia al crecimiento de grietas de las aleaciones estructurales. Los modos de fractura en los aceros constan de tres mecanismos principales diferentes, como se indica a continuación.

- escote – Es un modo de fractura transgranular en el que la fractura se propaga a través de planos cristalográficos dentro de los granos y la superficie de fractura aparece como una serie de planos planos. En este modo de fractura, la principal forma de mejorar la tenacidad es mediante el control de la unidad microestructural que produce los planos de propagación, que en aceros ferríticos es el tamaño de grano de ferrita y en perlita y bainita es el tamaño de grano previo austenita.

- Fractura intergranular a baja temperatura – Es un modo de fractura que ocurre a lo largo de los límites de grano debido a la microsegregación o precipitación de segundas fases a lo largo de los límites de grano. En los aceros de baja aleación, la precipitación de sulfuro de manganeso se encuentra con frecuencia como resultado de tratamientos a alta temperatura, normalmente por encima de la temperatura de recristalización de los aceros (alrededor de 1250 °C). Estas partículas actúan como sitios de nucleación vacíos para la fractura con hoyuelos intergranulares.

- Rotura de hoyuelo – Es un tipo de fractura donde los vacíos se nuclean en las inclusiones y la fractura se produce cuando estos vacíos crecen y se unen bajo condiciones de deformación (con frecuencia denominada "coalescencia de vacíos"). Se sabe que el sulfuro de manganeso se descompone de la matriz incluso antes del filtrado, mientras que la mayoría de las inclusiones de óxido se descomponen con deformaciones pequeñas. Esto está relacionado con el enlace de cohesión por el coeficiente de expansión térmica. La superficie resultante es una superficie de fractura de hoyuelo relativamente equiaxial.

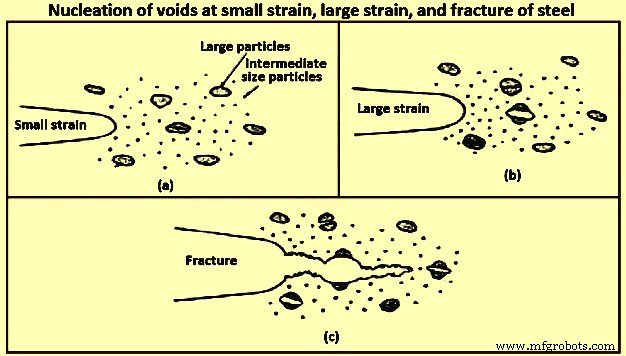

Los primeros dos modos normalmente ocurren por debajo de la temperatura de transición de dúctil a frágil, mientras que el tercero ocurre por encima de la temperatura de transición. La Figura 5 muestra la nucleación de vacíos en deformaciones pequeñas (5a), deformaciones grandes (5b) y fractura de acero (5c).

Figura 5 Nucleación de vacíos en deformaciones pequeñas, deformaciones grandes y fractura de acero

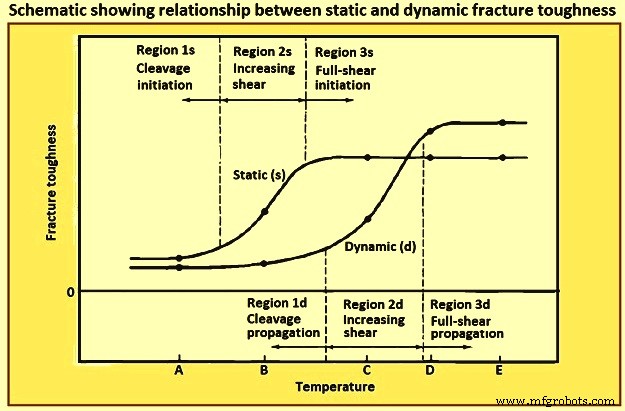

Las fracturas dúctiles y frágiles son los dos tipos principales de fallas en los aceros de baja aleación. La fractura dúctil ocurre cuando el material se expone a altas temperaturas, mientras que la fractura frágil ocurre normalmente a bajas temperaturas. La figura 6 muestra la diferencia entre las curvas de modo de fractura estática y dinámica, caracterizadas por las diferencias en la velocidad de deformación aplicada. Hay dos pruebas para evaluar los modos de fractura estáticos y dinámicos. La prueba de muesca Charpy V se utiliza para evaluar la fractura dinámica y la prueba de "desplazamiento de apertura de la punta de la grieta" (CTOD) para evaluar la resistencia a la fractura cuasiestática. La prueba CTOD se aplica a materiales que pueden presentar alguna deformación plástica antes de que falle un componente. La medición de este desplazamiento es muy importante para fines de ingeniería y la importancia de esta prueba se basa en la medición precisa de este parámetro.

Fig. 6 Esquema que muestra la relación entre la tenacidad a la fractura estática y dinámica

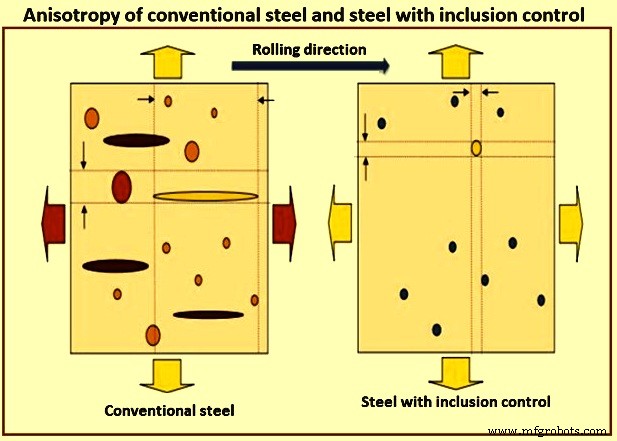

Another important factor which affects toughness is the anisotropy in fracture behaviour of hot rolled products. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

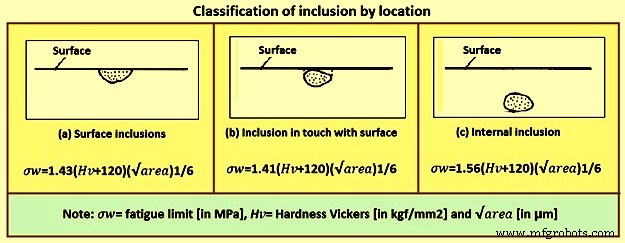

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

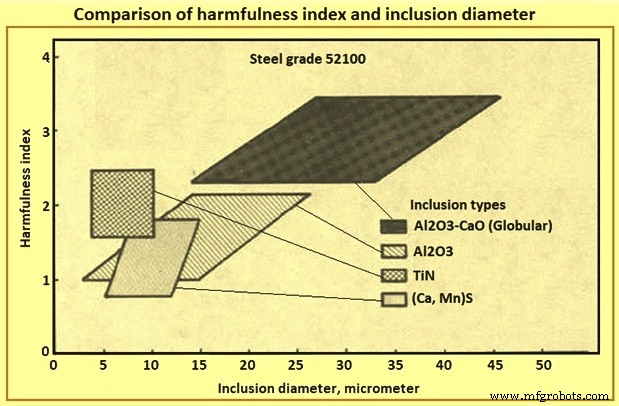

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Proceso de manufactura

- Influencia del molibdeno en el rendimiento del acero inoxidable

- Las propiedades antimicrobianas de la plata

- Hierro vs acero:¿Cuál es la diferencia?

- Los diferentes tipos de acero inoxidable

- Las propiedades antimicrobianas del cobre

- ¿Qué es la sostenibilidad del acero inoxidable?

- Los múltiples usos del acero dulce

- Diferentes propiedades y grados de acero para herramientas

- La influencia del tipo de material en el diseño del troquel

- La máquina ferretera hidráulica:central eléctrica de acero

- Comprender los tipos comunes de metales, sus propiedades y usos