Calentamiento de acero en horno de recalentamiento

Calentamiento de acero en horno de recalentamiento

El horno de recalentamiento es un equipo importante en el proceso de laminación en caliente. Es el corazón de cualquier tren de laminación en caliente. El recalentamiento del acero es un proceso continuo. El material de acero a laminar se carga a la entrada del horno de recalentamiento. El material de acero es empujado hacia adelante sobre la solera del horno por medio de una máquina empujadora cuyo pistón está en contacto directo con el material de acero. El material de acero se precalienta, calienta y empapa a medida que pasa por la zona de precalentamiento, calentamiento y remojo del horno de recalentamiento. Al final de la zona de remojo del horno, el material de acero se descarga del horno mediante un eyector para laminarlo en el laminador. La temperatura del material de acero calentado en el momento de la descarga depende de varios factores y puede variar en el rango de 1100 °C a 1250 °C.

El tamaño del horno de recalentamiento se expresa normalmente como la capacidad para suministrar acero suficientemente caliente al tren de laminación, en toneladas por hora. Los materiales de acero con diferentes composiciones de materiales, dimensiones y temperaturas de carga pueden residir en el horno simultáneamente.

Normalmente se considera que el horno de recalentamiento utilizado para calentar los materiales de acero tiene un alto consumo de energía. También emite buena cantidad de contaminantes a la atmósfera debido a que el proceso utilizado para la generación de calor es el proceso de combustión. El proceso de recalentamiento tiene una influencia considerable en la economía del funcionamiento del tren de laminación.

Por lo general, se utilizan tres tipos de hornos de recalentamiento continuo en los trenes de laminación. Estos son (i) horno de tipo empujador, (ii) horno de solera móvil y (iii) horno de viga móvil.

Los hornos de tipo empujador tienen algunas desventajas que incluyen (i) daño frecuente del hogar refractario, (ii) marcas de patín en el material de acero calentado, (iii) pérdidas de energía debido al enfriamiento por agua de los patines, (iv) estructura de soporte para el acero. el material en los hornos de combustión superior e inferior tiene un efecto perjudicial en el uso de energía, (v) la descarga del material de acero debe ir acompañada de la carga del material, (vi) el tamaño y el peso del material de acero y la longitud del horno están limitados por fricción y hay posibilidad de apilamiento del material de acero en el horno, y (vii) no hay posibilidad de calentar el material de acero desde los cuatro lados.

El horno de recalentamiento calienta el material de acero cargado a la temperatura de laminación para su laminación en caliente en el laminador. La temperatura de laminación es aquella temperatura que hace que la carga de acero sea adecuada para la deformación plástica en el proceso de laminación. Para esto, el acero debe tener temperaturas donde su microestructura esté en el rango austenítico.

El acero que se va a laminar suele tener la forma de palanquillas, tochos o desbastes. Su forma puede ser cuadrada, rectangular, plana o redonda. Forma el lecho de carga del horno. El horno puede ser de fuego superior o de fuego superior e inferior. Los quemadores se pueden ubicar en el extremo del horno, en los lados del horno o en el techo del horno. El horno de recalentamiento puede utilizar combustible líquido, combustible gaseoso o combustible sólido. Los quemadores están ubicados de manera que se logre una distribución uniforme del calor.

El método de calentamiento normal o convencional en el horno de recalentamiento para el calentamiento del material de acero a la temperatura de laminación es calentar el acero en el horno que se está quemando mediante quemadores que funcionan a la relación estequiométrica del combustible que se está utilizando o ligeramente por encima de ella. La relación estequiométrica del 100 % se define como la relación aire/combustible que produce una combustión perfecta del combustible y produce una atmósfera gaseosa en el horno que se compone únicamente de nitrógeno (N2), dióxido de carbono (CO2) y vapor de agua ( H2O). La combustión con una relación aire/combustible ligeramente superior al 100 % estequiométrico da como resultado un pequeño porcentaje de oxígeno (O2) en la atmósfera gaseosa del horno. Además, debido a las altas temperaturas existentes en el horno, un porcentaje de N2 se convierte en óxidos de nitrógeno.

Durante el paso del material de acero a través del horno, la energía se transfiere al material de acero por medio de la convección de los gases calientes del quemador que están en contacto directo con el material de acero y por medio de la radiación de las paredes y el techo del horno calentado. . La transferencia de energía dentro del material de acero tiene lugar por conducción. La transferencia de la energía térmica por la radiación es la forma más eficiente de la transferencia de la energía térmica. La transferencia de energía térmica por radiación tiene lugar a través del área útil de transferencia de calor creada por el lecho del material de acero.

Los componentes principales de un horno de recalentamiento consisten en (i) una cámara construida con materiales refractarios y aislantes para retener el calor a las altas temperaturas de funcionamiento, (ii) una solera del horno para soportar y transportar el acero, (iii) un conjunto de quemadores que podrá utilizar combustible sólido, líquido o gaseoso para elevar y mantener la temperatura en la cámara, (iv) un sistema para la eliminación de los gases de escape de la combustión de la cámara, y (v) sistemas para la introducción y eliminación del material de acero de la cámara del horno.

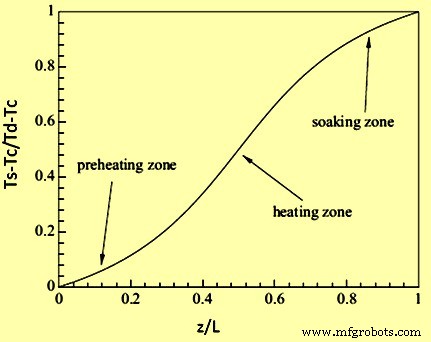

Como se indicó anteriormente, el horno se divide básicamente en tres zonas, a saber, (i) zona de precalentamiento, (ii) zona de calentamiento y (iii) zona de remojo. En la zona de precalentamiento, el material de acero cargado se precalienta. La función de la zona de precalentamiento es aumentar progresivamente la temperatura del material de acero. El calentamiento lento de la superficie de acero inicialmente es necesario para el control de las tensiones térmicas en el material de acero. En la zona de calentamiento, la temperatura de la superficie del material de acero aumenta rápidamente. La mayor parte de la absorción de calor por parte del material de acero se logra en esta zona. En la zona de remojo, la temperatura interna del material de acero se controla para tener, en la medida de lo posible, una temperatura uniforme en toda la sección transversal del material de acero. La temperatura de esta zona se incrementa progresivamente para tener la temperatura de descarga deseada o objetivo para el material de acero.

En el horno de recalentamiento, la mayor parte del calentamiento tiene lugar en la zona de calentamiento. La uniformidad de temperatura hasta los límites deseados entre el núcleo y la superficie del material de acero se logra en la zona de remojo. Los gases de combustión se mueven en una dirección opuesta a la del material de acero y por lo tanto asegura una cantidad considerable de recuperación de calor residual por convección en la zona de precalentamiento. La zona de precalentamiento también se denomina a veces zona de recuperación. La velocidad y el tiempo de retención de los gases de escape en el horno son importantes para la transferencia efectiva de su calor sensible al material de acero.

Se requiere que el horno de recalentamiento sea altamente eficiente en combustible. Debe tener (i) un perfil de techo adecuado, (ii) distribución de calor zonal efectiva, (iii) longitud óptima de la zona de precalentamiento para la transferencia de calor recuperativo, (iv) ubicación adecuada de los quemadores, (v) ubicación adecuada de la salida puerto para los gases de escape, (vi) liberación de calor suficiente dentro de la cámara del horno para calentar el material de acero y superar todas las pérdidas de calor, (vii) transferencia efectiva de la parte disponible del calor de los gases del horno a la superficie del material de acero siendo calentado, (viii) aislamiento adecuado para tener una temperatura mínima de la piel del horno, (ix) control efectivo de la presión de la cámara del horno para eliminar el ingreso de aire atmosférico, (x) instrumentación necesaria para el control de parámetros importantes del horno, (xi) equipos para el recuperación de calor residual, y (xii) equipos para el control de emisiones.

Los requisitos básicos de operación de los hornos de recalentamiento incluyen (i) lograr la temperatura mínima deseada necesaria para el laminado de acero de manera consistente, (ii) minimizar la diferencia de temperatura entre la superficie, el núcleo y a lo largo del material de acero para un nivel deseado de 15 °C a 25 °C, (iii)) para minimizar los puntos fríos también conocidos como marcas de deslizamiento en la carga de acero, (iv) para evitar el sobrecalentamiento y la quema del acero, (v) para minimizar la escala formación, (vi) minimizar la descarburación en la superficie del acero, (vii) evitar tensiones térmicas y grietas en el material de carga, (viii) eliminar rayones en la superficie inferior del material de acero, (ix) tener baja energía y pérdidas mínimas de calor del horno, (x) tener la máxima recuperación de calor sensible de los gases de escape, (xi) tener bajas emisiones generadas por la combustión, y (xii) tener un sistema funcional de control simple y fácil.

Eficiencia térmica del horno de recalentamiento

La eficiencia térmica del horno de recalentamiento se define como el aumento del contenido de calor de la carga de acero, cuando se calienta desde la temperatura inicial hasta la temperatura de laminación, dividido por la energía proporcionada por el combustible, que incluye tanto la energía latente como la energía térmica sensible adicional. .

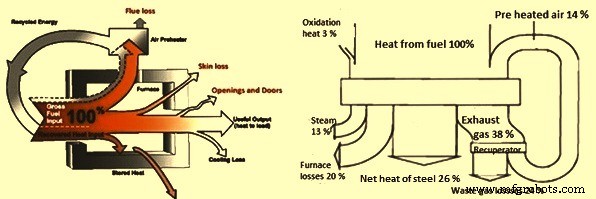

El horno de recalentamiento consume alrededor del 70 % al 80 % del consumo total de energía del tren de laminación que tiene un tipo de horno de recalentamiento de empujador continuo. El horno de tipo empujador adolece del problema perenne de la baja eficiencia. La eficiencia térmica de este tipo de horno normalmente está en el rango de alrededor del 20 % al 30 % ya que se pierde mucho calor. La pérdida de calor en el horno se debe a varias razones que incluyen (i) el calor almacenado en las estructuras del horno, (ii) la pérdida de calor de la pared exterior del horno y las estructuras, (iii) el calor generado por los implementos, herramientas y equipo, (iv) calor requerido para calentar la infiltración de aire frío en el horno, (v) calor transportado por el exceso de aire utilizado para la combustión en el horno, (vi) pérdida de calor en los gases de escape, (vii) pérdidas de calor debido a fugas, y (viii) pérdida de calor al agua de enfriamiento utilizada para el enfriamiento de los patines. La mayor fuente de pérdida de calor es a través de los gases de escape que salen del horno. Cuanto mayor sea la temperatura del horno, mayor será la pérdida a través de los gases de escape. El diagrama de balance de calor típico de un horno de recalentamiento tipo empujador se muestra en la Fig. 1.

Fig. 1 Diagrama típico de balance de calor de un horno tipo empujador

Calentamiento de acero y prácticas operativas

El calentamiento del material de acero en el horno de recalentamiento está influenciado por las prácticas operativas. Las buenas prácticas operativas tienen un mejor control sobre la formación de incrustaciones, el consumo de combustible y la calidad del calentamiento. También tiene un impacto en la productividad del horno. Los factores que influyen en la práctica operativa incluyen (i) la cobertura del hogar, (ii) la temperatura de descarga del material de acero, (iii) la uniformidad de la temperatura a lo largo y en la sección transversal del material de acero, (iv) el control de la combustión del combustible, (v) el control de entrada de exceso de aire en el horno mediante el control de O2 en los gases de escape, (vi) control de la presión del horno y (vii) recuperación del calor residual.

El control de combustión optimiza el calor sensible que es absorbido por el material de acero. El uso eficiente del combustible controla el flujo de gases de escape dentro de la atmósfera del horno. El consumo específico de combustible en el horno está influenciado por (i) el poder calorífico (CV) del combustible, (ii) el exceso de aire en la atmósfera del horno, (iii) la temperatura de precalentamiento del aire de combustión, (iv) las temperaturas de la zona de cocción, (v) temperatura del material de acero a la entrada del horno, (vi) cobertura del hogar por el material de acero, (vii) temperatura de descarga del material de acero, (viii) pérdidas de calor del horno y (ix) demoras en el molino.

En el caso del horno de recalentamiento alimentado con carbón, además del CV del carbón, otros factores que son importantes incluyen (i) cenizas, humedad y el contenido de materia volátil del carbón, (ii) consistencia de la fracción de tamaño durante la pulverización, (iii) uniformidad mezcla de carbón pulverizado con el medio de transporte (aire de combustión), y (iv) velocidad constante de alimentación del carbón pulverizado al quemador. El carbón pulverizado normalmente se transporta suspendido en el aire. Se utiliza el método de transporte de fase pobre. Este método normalmente utiliza el aire de transporte como aire primario en el quemador. En este caso, los requisitos de transporte suelen determinar el flujo de aire primario. Esto implica que la velocidad de descarga del aire primario en la boquilla del quemador es la única variable que se puede utilizar para optimizar el impulso y, por lo tanto, la combustión.

La velocidad del aire debe ser suficiente para mantener el carbón en suspensión, pero no demasiado alta, ya que provocará un desgaste rápido y una pérdida de presión excesiva. La velocidad de transporte mínima recomendada es de 22 m/s con un óptimo de 25 m/s y un mínimo absoluto de 19–20 m/s. A menor velocidad, el carbón puede caer y acumularse en espacios muertos, lo que genera un riesgo grave de incendio y explosión, ya que el carbón acumulado está sujeto a una ignición espontánea.

El carbón pulverizado normalmente no se distribuye uniformemente en el aire de transporte dentro de la tubería. A menudo se produce una distribución inadecuada grave del carbón, lo que se conoce como "roping". Esto no es predecible, pero tiende a volverse más severo cuanto más curvas haya en el sistema y cuanto más larga sea la tubería. La formación de cuerdas es difícil de detectar y cuantificar, pero afecta negativamente el rendimiento del quemador con respecto al patrón de llama y el perfil de liberación de calor.

Los gases de escape del horno de recalentamiento salen del horno a una temperatura superior a la temperatura del material de acero en el horno. El calor sensible en los gases de escape al salir del horno puede transportar alrededor del 35 % al 55 % del calor que ingresa al horno. Cuanto mayor sea la cantidad de exceso de aire y la temperatura de los gases de escape, mayor será la salida de calor del horno. Por lo tanto, la recuperación del calor residual juega un papel muy importante en la determinación de la eficiencia del combustible del horno de recalentamiento. Uno de los métodos importantes para reciclar el calor sensible de los gases de escape al horno consiste en el precalentamiento del aire de combustión en un recuperador de calor residual.

La recuperación del calor residual suele tener beneficios directos e indirectos. Los beneficios directos incluyen (i) eficiencia mejorada del sistema de calefacción con reducción en el consumo específico de combustible, (ii) temperatura más baja de los gases de escape que salen de la chimenea, (iii) temperatura de llama más alta debido al aire de combustión precalentado, (iv) calentamiento más rápido del material de acero en el horno, y (v) mayor productividad del horno. Los beneficios indirectos incluyen (i) la reducción de la contaminación del aire y (ii) la reducción del tamaño de los equipos, lo que a su vez también reduce la energía necesaria para hacer funcionar esos equipos.

Una vez que una pieza de carga de acero se envía al horno de recalentamiento, procede de entrada, zona de precalentamiento, zona de calentamiento, zona de remojo y salida, secuencialmente. En el curso de su viaje, la temperatura de la superficie del acero, que está controlada por la curva de calentamiento, con el tiempo y el tiempo de retención del acero en el horno determinan la uniformidad de la temperatura. Además, la curva de calentamiento y el tiempo de retención afectan el agotamiento de la energía o el consumo de combustible. La distribución de la temperatura de la superficie se rige principalmente por la radiación y parcialmente por la transferencia de calor por convección y conducción. Con el supuesto de equilibrio térmico en la superficie del acero, la curva de calentamiento típica (o la temperatura de la superficie del acero) se puede representar mediante una función de arco tangente. La distribución de la temperatura superficial (Ts) con la ubicación del acero (z) se representa en la Fig. 2, en la que la curva no ha sido dimensionalizada y normalizada en términos de temperatura de carga (Tc), temperatura de descarga (Td) y longitud del horno (L) .

Fig. 2 Curva arco-tangente típica utilizada para calentar acero en un horno de recalentamiento

Factores que afectan la eficiencia de la calefacción

Los factores que contribuyen a la baja eficiencia térmica del horno de recalentamiento incluyen (i) la capacidad del horno no coincide con la capacidad del tren de laminación, (ii) equipo inadecuado utilizado para la combustión, (iii) no provisión de recuperadores o recuperadores con capacidad inadecuada o recuperador ineficiente, (iv) falta de suministro o derivación del sistema de control de la relación aire/combustible, (v) falta de suministro de sistemas automáticos de control de temperatura y control de presión del horno, (vi) mantenimiento y operación inadecuados del horno y del sistema de combustión, ( vii) almacenamiento de calor en la estructura del horno, (viii) pérdidas del horno fuera de las paredes o estructura, (viii) calor transportado fuera del horno por los transportadores de carga, accesorios, bandejas, etc., (ix) pérdidas por radiación de las aberturas, partes expuestas calientes, etc., (x) calor transportado por la infiltración de aire frío en el horno, y (xi) calor transportado por el exceso de aire utilizado en los quemadores.

Proceso de manufactura