Colada continua de palanquillas de acero

Colada continua de palanquillas de acero

La colada continua de acero es un proceso en el que el acero líquido se solidifica continuamente en una hebra de metal. Dependiendo de las dimensiones de la hebra, estos productos semiacabados se denominan desbastes, tochos o palanquillas. El tocho de acero tiene una sección transversal cuadrada con un lado normalmente de 150 mm o menos. Es un material de alimentación para el laminado de acero en laminadores de perfiles ligeros, laminadores de barras y laminadores de alambrón. Los tochos de acero también se utilizan en la forja de ciertos productos.

El proceso de colada continua se inventó en la década de 1950 en un intento por aumentar la productividad de la producción de acero. Anteriormente, solo estaba disponible la fundición de lingotes, que aún tiene sus beneficios y ventajas, pero no siempre cumple con las demandas de productividad. Desde entonces, la colada continua se ha desarrollado aún más para mejorar el rendimiento, la calidad y la rentabilidad.

La colada continua de acero es ahora el método elegido por todos los productores de acero, reemplazando el antiguo método de colada en lingotes. Distinguido por sus muchas ventajas, este proceso ha pasado por muchas mejoras y fue y sigue siendo objeto de una amplia gama de estudios tanto empíricos como matemáticos. La colada continua de palanquillas de acero es uno de los tipos de colada continua adoptados en la industria siderúrgica, mediante la cual, las palanquillas de acero se producen de forma continua y simultánea. Este tipo de proceso requiere un gran control de los parámetros operativos para producir palanquillas sólidas y continuas. El proceso se puede dividir en una serie de pasos que comienzan con el vertido del acero líquido caliente del horno de fabricación de acero en la cuchara, donde la química del acero se ajusta en la fabricación de acero secundaria, luego se vierte en el distribuidor (artesa) y del distribuidor en el molde de fundición. La solidificación del acero comienza en el molde de fundición de cobre por enfriamiento indirecto, área que fue objeto de muchos estudios. Desde el molde, la palanquilla fundida se somete a un enfriamiento secundario con rociadores de agua.

La producción de palanquilla de acero recibió un impulso en la década de 1960, ya que en ese momento el concepto de miniacería evolucionó combinando la fabricación de acero eléctrica con la colada continua y una estructura organizativa simplificada para producir una nueva cultura rentable de producción de acero. Los productores de palanquilla, aunque altamente rentables, quedaron rezagados en la producción de productos de colada continua de alta calidad.

Una encuesta realizada en la década de 1980 mostró que el diseño de moldes y la operación de colada continua de palanquillas no estaban estandarizados y cada empresa estaba haciendo algo diferente. Brimacombe y colaboradores a fines de la década de 1970 comenzaron a explorar el funcionamiento interno del molde de palanquilla y establecieron los vínculos entre los diseños de molde, los parámetros de operación y la calidad de la palanquilla con la ayuda de modelos matemáticos y mediciones en planta. Debido a estos esfuerzos, la fundición de palanquilla avanzó hacia diseños y parámetros operativos estándar, lo que dio como resultado una mejora sustancial en la calidad de la palanquilla fundida. Esto fue revelado por una nueva encuesta realizada en 1994 y se observó que los productores de palanquilla habían comenzado a suministrar con éxito palanquillas de calidad de barra especial al sector del automóvil al cumplir con estrictos requisitos de calidad. Desde entonces, los proveedores de máquinas de colada de palanquillas han vuelto a examinar las velocidades de colada para la colada continua de palanquillas, lo que ha dado lugar a una serie de nuevos desarrollos destinados a una mayor productividad. Una característica común de la tecnología de fundición de alta velocidad para las palanquillas es el aumento de la longitud del molde.

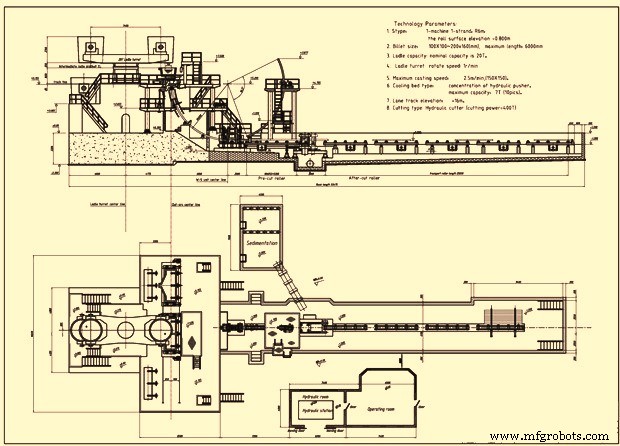

Ahora se encuentra disponible una amplia gama de máquinas de colada continua de palanquillas. Estas máquinas tienen diferentes radios de curvatura, son de simple torón a ocho torones y tienen velocidades de fundición de hasta 6 m/minuto. En la Fig. 1 se muestra una colada de palanquilla de una sola hebra con un radio de 6 m, mientras que en la Fig. 2 se muestran dos máquinas de colada de palanquilla de ocho soportes.

Fig. 1 colada de palanquilla de un solo hilo

Fig. 2 Máquinas de fundición de palanquilla de ocho hilos

A continuación se describe el proceso de colada continua de palanquillas de acero.

Cucharón de acero

El acero líquido se transfiere de las instalaciones siderúrgicas a la máquina de fundición de palanquillas en la cuchara de acero. Durante esta transferencia hay oportunidades disponibles para el control de limpieza, composición y temperatura del acero líquido. Si no se aprovechan estas oportunidades, el acero líquido entregado a la máquina de fundición de palanquillas está sucio y demasiado caliente o demasiado frío. La fundición de palanquillas de calidad es entonces una tarea mucho más difícil.

Durante la transferencia de acero líquido a la colada de palanquillas, un problema importante es la absorción de oxígeno (O2) del aire, la escoria del horno y el revestimiento refractario de la cuchara. Es necesario minimizar la captación de O2 durante cada paso de transferencia. Se debe evitar el desbordamiento de escoria en la cuchara de acero del horno de fabricación de acero al final de la colada. La superficie del acero en la cuchara debe cubrirse con una escoria sintética (i) para evitar la absorción de O2 del aire, (ii) para la absorción de inclusiones no metálicas y (iii) para minimizar el calor. pérdida. En algunas plantas, la cuchara de acero se cubre en la parte superior con una tapa de cuchara. Además, durante la colada, la cuchara de acero está equipada con un tubo refractario para evitar la captación de O2 a medida que se vierte el acero en la artesa. El flujo de acero desde la cuchara hasta la artesa se controla con una válvula de compuerta deslizante. En algunas plantas, el peso de la cuchara de acero se mide continuamente con la ayuda de células de carga.

Normalmente, el enjuague del acero líquido con el gas inerte argón (Ar) se lleva a cabo para homogeneizar la temperatura del acero. El control de la temperatura del acero líquido es importante para controlar la estructura fundida, así como para la prevención de problemas operativos como la formación de grumos en la cuchara y la artesa, rupturas, etc. El caudal y la duración del enjuague deben ser controlado ya que el gas que sale del acero lo pone en contacto con el aire a menos que se tomen medidas especiales.

Tundish

Tundish tiene que jugar muchos papeles durante la colada continua de palanquillas de acero. Actúa como distribuidor, descargando acero a los varios hilos de la máquina de fundición de palanquillas. También facilita el control del flujo del acero líquido en el molde ya que tiene una cabeza hidrostática constante y más baja que la cuchara de acero. Esto es importante principalmente durante la puesta en marcha de la colada, ya que la artesa se puede llenar con acero hasta su nivel de estado estable normal antes de comenzar a verter el acero líquido en el molde. El otro fenómeno importante que puede tener lugar en la artesa es la flotación de inclusiones que ayuda a la limpieza del producto colado. Además, la artesa también se puede utilizar como reactor, para la adición de agentes como calcio (Ca), para el control de la morfología de inclusión.

Debido a las funciones anteriores, la forma y el tamaño de la artesa están dictados principalmente por la necesidad de controlar el flujo de fluido. Dado que el tamaño del calor, las dimensiones del tocho fundido, el número de hebras, el espaciado de las hebras y la tasa de vertido difieren de una planta a otra; no existe un diseño único de artesa óptima. Sin embargo, las siguientes son las características clave de una artesa bien diseñada.

- El diseño de la artesa es para maximizar la flotación de las inclusiones. Para que el volumen de esta artesa sea grande, aunque otros factores atenuantes limitan su tamaño. Por ejemplo, si se van a colar coladas en secuencia con diferentes composiciones, sin interrumpir la operación de colada, el volumen del acero 'mezclado' en la artesa debe minimizarse ya que el acero mezclado está fuera de grado y puede representar una pérdida de rendimiento. .

- El tiempo de residencia del acero que fluye hacia cada uno de los hilos debe ser el mismo para garantizar la calidad del acero.

- El cortocircuito del acero a través de la artesa debe ser mínimo, es decir, en la medida de lo posible, se debe lograr un flujo pistón.

- El patrón de flujo en la artesa es para permitir que gran parte del acero se mueva cerca de la superficie donde la escoria de la artesa puede absorber las inclusiones que flotan. Esto es importante ya que la distancia que las inclusiones pueden viajar solo por flotabilidad es pequeña en el tiempo disponible en la artesa.

- Se debe minimizar el volumen muerto ya que reduce efectivamente el tiempo de residencia del acero.

- Se debe aislar la turbulencia del chorro entrante de la cuchara, especialmente cuando el chorro abierto se vierte desde la artesa al molde. La turbulencia influye en la aspereza de la corriente de la artesa y en el arrastre de gas en el charco de moho.

- La profundidad de la artesa debe ser suficiente, superior a unos 500 mm, para evitar la formación de vórtices en los pozos de las boquillas, que pueden arrastrar la escoria hacia abajo en el depósito de molde.

La determinación de un diseño óptimo de artesa necesita las especificaciones de forma, dimensiones y la ubicación y el tamaño de los dispositivos de control de flujo interno, como presas y vertederos. Estos normalmente se logran mediante el uso extensivo de los modelos de agua y/o modelos matemáticos.

Otro aspecto del diseño de la artesa que influye en la productividad y la calidad es la prevención de la reoxidación del acero líquido. Así se aplica una escoria de recubrimiento con capacidad de absorción de inclusiones para evitar la absorción de O2 del aire. El acero que fluye desde la artesa hasta el molde se protege aún más al pasarlo a través de un tubo refractario o una cubierta de gas inerte. Este último se usa cuando se funden palanquillas de sección pequeña donde la cavidad del molde es demasiado pequeña para acomodar un tubo refractario. Para la fundición de palanquillas de menor calidad, el acero generalmente se vierte a través del aire sin preocuparse por la reoxidación. La artesa está revestida con un refractario que debe ser inerte al acero. Además, los desoxidantes del acero, como el Ca o el aluminio (Al), por ejemplo, no deben reaccionar con los óxidos que componen el revestimiento refractario. En algunas plantas, la artesa se precalienta para expulsar los componentes volátiles de ciertos tipos de revestimientos, que pueden aportar hidrógeno al acero, y también para controlar mejor la temperatura del acero.

Un problema importante con el funcionamiento de la artesa es la obstrucción de las boquillas de vertido por inclusiones sólidas como la alúmina (Al2O3). Aunque las inclusiones son pequeñas en comparación con el diámetro de la boquilla, por lo general se adhieren al refractario a través de la capa límite y eventualmente, por acumulación sucesiva, forman un puente a través de la boquilla obstruyendo el flujo. El problema es grave para la fundición de palanquillas pequeñas, que requieren boquillas de menor diámetro. Cuando se funden secciones más grandes con boquillas más grandes, el Ar se enjuaga continuamente a través de la boquilla para evitar una acumulación excesiva. La obstrucción de la boquilla no es un problema si las inclusiones están en estado líquido. Por lo tanto, para la fundición sin problemas de los aceros calmados con Al en los lingotes, se agrega Ca en la cantidad correcta para producir inclusiones de aluminato de calcio.

La tasa de vertido a través de la boquilla de la artesa se logra mediante diferentes técnicas según el tamaño de la sección que se va a colar. Para secciones más grandes, normalmente se usa un tubo refractario entre la artesa y el molde, una varilla de tapón o una válvula de compuerta deslizante para controlar el flujo, normalmente se usa un control de flujo automático para lograr un nivel de menisco constante y una velocidad de fundición constante. En el caso de palanquillas de sección más pequeña, con vertido a chorro abierto, normalmente no hay control de flujo en la artesa. Luego, el caudal se ajusta mediante la selección del diámetro de boquilla apropiado y el mantenimiento de la cabeza hidrostática de acero específica en la artesa. El control del nivel del menisco se obtiene luego variando la velocidad de lanzamiento. El mantenimiento de la cabeza de acero líquido en la artesa se lleva a cabo manualmente o pesando continuamente la artesa con celda de carga y conectando la señal a la válvula de compuerta deslizante en la cuchara.

El tiempo normal que se necesita para fundir el acero líquido en caliente es de alrededor de una hora, que debe coincidir con el tiempo de 30 a 40 minutos hasta las dos horas necesarias para el suministro de calor a la máquina de colada de palanquillas.

Molde

El molde es el "corazón" de la máquina de fundición. También es el dispositivo principal para la eliminación de calor. Las funciones del molde son (i) eliminar el sobrecalentamiento del acero líquido, (ii) hacer crecer una capa sólida de espesor suficiente, (iii) contener la acumulación de líquido debajo del molde sin roturas, y (iv) apoyar el caparazón en su crecimiento inicial. Dado que el molde gobierna la eliminación de calor, el diseño y la operación del molde afectan en gran medida la calidad interna y superficial de los lingotes fundidos. La ausencia de grietas en la superficie es muy importante, especialmente si los lingotes fundidos se van a cargar en caliente en el horno de recalentamiento para laminación, ya que las grietas en la superficie se oxidan y forman defectos de costuras de óxido durante la laminación.

El molde puede ser recto o puede tener una curvatura de 4 ma 15 m de radio. Los moldes curvos se utilizan con hebras curvas para reducir la altura de la máquina de fundición y el costo de capital. Los moldes rectos ayudan en la distribución de inclusión en el producto colado. En el caso del molde curvo, la inclusión flotante puede quedar atrapada preferentemente por el frente de solidificación adyacente a la cara del radio interior para formar una banda. Dado que esto no sucede en el molde recto, las inclusiones se distribuyen de manera más uniforme. La medida en que esta preocupación es válida depende de la limpieza del acero que ingresa al molde y de los requisitos de calidad necesarios para los lingotes fundidos. En cualquier caso, el acero fundido que sale de un molde recto generalmente se dobla gradualmente a una orientación horizontal para reducir la altura de la colada. Sin embargo, en algunas plantas, los moldes y la región del submolde son rectos para que el producto fundido no esté sujeto a fuerzas mecánicas de flexión que puedan generar grietas. Con un molde curvo, las hebras de acero deben enderezarse a una posición horizontal antes de cortarse en longitudes.

Independientemente de si los moldes son rectos o curvos, los diseños básicos de los moldes son los mismos. Los moldes tubulares se utilizan para la colada continua de palanquillas de acero. Estos moldes consisten en un tubo de cobre (Cu) colocado concéntricamente dentro de un deflector de acero con agua de refrigeración que fluye a través del espacio anular entre los dos. El grosor de la pared del tubo de Cu oscila entre unos 6 mm y 20 mm. Los moldes de tubo de pared más gruesa se utilizan para las secciones más grandes. Los tubos de molde se fabrican con diferentes grados de aleaciones de Cu. Las aleaciones de cobre que contienen fósforo, plata (con plata) o cromo y circonio son materiales comúnmente utilizados para los tubos del molde.

Durante la fundición, el molde se lubrica y se mueve alternativamente para evitar que el acero se adhiera al cobre, lo que provocaría la ruptura de la piel sólida. El molde oscilante generalmente sigue una forma de onda sinusoidal, cuya frecuencia y amplitud se ajustan para garantizar que, durante una fracción de segundo durante la carrera descendente, el molde se mueva más rápidamente que la hebra descendente. Se ha descubierto que este período de "franja negativa" influye en la formación de marcas de oscilación en la superficie de la hebra. Los lubricantes empleados normalmente dependen del tamaño de la sección que se va a fundir.

En el caso de secciones pequeñas, como palanquillas cuadradas de 100 mm, en las que el acero se vierte en un chorro abierto desde la artesa hasta el molde, se utiliza aceite de colza o aceite sintético. El aceite se bombea a una placa de lubricación en la parte superior del molde desde donde se filtra hacia el interior de la pared del molde. La acción de lubricación precisa del aceite, que piroliza en contacto con el acero líquido, no está muy clara. Cuando se funden secciones más grandes, el acero se introduce en el molde a través de una boquilla de entrada sumergida. En este caso, la lubricación se realiza agregando polvo de fundición al menisco, donde entra en contacto con el acero, se derrite y se introduce en el espacio entre la capa de solidificación y el molde oscilante. La composición del polvo que consiste típicamente en óxidos, carbono y fluoruro de calcio, se ajusta para controlar su rango de fusión y viscosidad. Dependiendo también de la composición, la conductividad térmica y el grosor de la capa de polvo del molde en el espacio entre el molde y el acero influyen en la tasa de extracción de calor del molde.

Se puede utilizar una variedad de aceites, como vegetales, sintéticos y mezclas. Aunque el punto de inflamación de los aceites es una propiedad clave, el rango de ebullición, en relación con la temperatura máxima de la cara caliente, es más significativo para ser considerado fundamentalmente. La tasa de alimentación de aceite lubricante está típicamente en el rango de 0,014 a 0,17 (valor típico 0,05) mililitros por minuto por mm de periferia del molde para una palanquilla cuadrada de 125 mm. Sin embargo, con respecto a la higiene industrial, la calidad de la palanquilla y el costo, cuanto menor sea la tasa de aceite alcanzable, mejor será.

Los aspectos importantes con respecto al molde de una máquina de colada de palanquilla son los siguientes.

- El calor de la superficie de la hebra se transfiere al agua de enfriamiento del molde a través de una serie de resistencias térmicas como (i) el espacio de aire que separa el molde y la hebra, (ii) la pared del molde y (iii) el enfriamiento del molde interfaz de agua. De estos, el entrehierro constituye la mayor resistencia al flujo de calor y representa hasta el 84 % de la resistencia total. El patrón de eliminación de calor en el molde depende en gran medida de la dinámica de la formación de huecos. El espacio entre el molde y la hebra es una función compleja de varias variables. Además, las dimensiones del espacio varían tanto en dirección longitudinal (retirada) como transversal, lo que da como resultado un patrón de eliminación de calor no uniforme. Aunque se ha arrojado mucha luz sobre la mecánica de la formación de brechas, todavía es un fenómeno poco conocido.

- Al estudiar los perfiles de temperatura promediados en el tiempo en un molde, es evidente que los perfiles de temperatura en diferentes lugares son similares, con un pico justo por debajo del nivel del metal y una fuerte reducción de la temperatura a partir de entonces. La caída de temperatura proviene directamente de una reducción en la eliminación de calor con la distancia hacia abajo del molde debido al aumento del espacio de aire, el grosor de la carcasa y la distorsión del molde. También se ve que la temperatura en las ubicaciones fuera de las esquinas es significativamente más fría que en las ubicaciones de las caras medias correspondientes. Esto se debe a que el espacio tiende a formarse primero en las esquinas, debido al flujo de calor bidimensional, y se extiende por la cara.

- El flujo de calor alcanza su punto máximo en el nivel del menisco y luego disminuye, debido a un aumento en el ancho del espacio de aire. El nivel de carbono en el acero también juega un papel en la transferencia de calor del molde debido a la contracción asociada con la transferencia de fase delta-gamma.

- El conjunto de molde de tubo empleado en la fundición de palanquilla tiene un diseño más simple, pero es más susceptible a la distorsión térmica durante el funcionamiento, ya que el molde no está soportado en toda su longitud. Durante la operación, el tubo del molde está sujeto a un patrón de eliminación de calor no uniforme y adquiere una distribución de temperatura no uniforme. El molde de palanquilla se distorsiona en respuesta al cambio de temperatura, y su comportamiento termomecánico está relacionado con una serie de problemas de calidad. También se ha encontrado que parte de la distorsión total durante la operación es permanente, debido a la magnitud de las tensiones que surgen de la expansión térmica diferencial, junto con las restricciones físicas del sistema de soporte del molde y la geometría del propio tubo del molde. Los factores que influyen en la conicidad negativa y el abultamiento máximo, así como su posición con respecto a la parte superior del molde, incluyen la velocidad del agua de enfriamiento, la calidad del agua, el nivel del metal, la posición de la restricción con respecto a la parte superior del molde, el grosor de la pared y el tipo. de soporte del tubo del molde.

- Las variables del proceso tienen un efecto pronunciado en la transferencia de calor. El contenido de carbono del acero, la forma cónica del molde, la práctica de vertido, la lubricación y la velocidad de fundición son las principales variables del proceso que influyen en la transferencia de calor.

- Además de la extracción de calor, la oscilación y la lubricación del molde son fundamentales para la colada continua. La fricción de la carcasa del molde debe minimizarse para eliminar la adherencia, el desgarro y el agrietamiento del acero. Los osciladores son máquinas simples que alternan el molde de palanquilla para ayudar a evitar que el acero se adhiera a la pared del molde. El molde normalmente oscila en un modo sinusoidal, con parámetros típicos de frecuencia de carrera y oscilación de 10 mm y 2 hercios (Hz) respectivamente. Los parámetros de oscilación del molde para minimizar la adherencia y la profundidad de la marca de oscilación son la carrera y el tiempo de desforre negativo. El tiempo de desprendimiento negativo se define como el período de tiempo durante el cual el molde se mueve más rápido hacia abajo que la velocidad de extracción de la hebra. El avance del molde es la distancia que el molde se mueve más allá de la carcasa durante la tira negativa. Para la colada de palanquilla, los valores recomendados de avance de molde y tiempo de desforre negativo son de 3 a 4 mm y de 0,12 a 0,15 segundos, respectivamente. Las máquinas de colada con tiempos de desforre negativos inferiores a 0,1 segundos y cables de molde inferiores a 2-3 mm son susceptibles de adherirse a la cubierta del molde, especialmente si el menisco está fluctuando. Los cables de molde de más de 5 mm pueden contribuir a marcas de oscilación más profundas y no uniformes.

- La superficie de los lingotes de colada continua se caracteriza por la presencia de marcas de oscilación que se forman periódicamente en el menisco debido al movimiento alternativo del molde. Cada marca de oscilación es una depresión local del acero y, por tanto, provoca un aumento local de la anchura del espacio acero/molde. En consecuencia, la eliminación de calor se reduce localmente en la proximidad de las marcas de oscilación. Dependiendo de la profundidad de las marcas de oscilación, pueden aparecer espesores de capa reducidos localmente, rupturas o grietas superficiales transversales. El tono de las marcas de oscilación en la superficie del hilo está vinculado a la frecuencia del ciclo de oscilación.

- La conicidad hacia adentro de los moldes, que compensa la contracción de la capa de solidificación, varía sin conicidad a conicidad simple y conicidad doble. En algunas plantas, era una práctica común no solo usar moldes no cónicos, sino también invertir los tubos del molde después de un cierto grado de desgaste para prolongar la vida útil de los tubos. Sin embargo, ahora se ha visto que hay una fuerte influencia de la conicidad del molde en la profundidad y uniformidad de las marcas de oscilación y, como resultado, en las grietas internas fuera de escuadra y fuera de las esquinas. También se ha visto que la conicidad del molde en el menisco tiene un gran efecto en la eliminación de calor local y general del acero, con consecuencias para la distorsión del molde, la lubricación con aceite y la calidad de la superficie de la palanquilla. Los cálculos basados en los perfiles axiales de la eliminación de calor medida, la contracción del acero sólido enfriado y la distorsión del molde han demostrado que una doble conicidad es deseable y es menos severa para un calor de bajo C (<0,16 %) que un calor de alto C.

- Los cálculos de distorsión del molde sugieren que el grosor mínimo de la pared debe ser de alrededor de 13 mm para secciones de palanquilla de 100 mm a 150 mm y aumentar a aproximadamente 20 mm para 200 mm cuadrados. Un espesor de pared superior a 20 mm puede causar problemas de adherencia, si el molde está lubricado con aceite, ya que una pared más gruesa puede provocar temperaturas calientes en la cara del molde cerca del menisco que excedan el rango de ebullición del aceite, que normalmente es de 220 °C a 350 °C. deg C. Con respecto a los radios de las esquinas interiores, la experiencia operativa ha demostrado que un valor de aproximadamente 3 mm a 4 mm es útil para minimizar las grietas longitudinales.

- El nivel del menisco (desde la parte superior del tubo del molde de Cu) debe ser de forma óptima entre 100 mm y 150 mm. Un menisco poco profundo hace que la zona de máxima expansión térmica del tubo del molde esté cerca de las placas de retención, que normalmente mantienen el tubo en su lugar. La resistencia de las placas de retención al movimiento del tubo del molde hacia afuera genera tensiones plásticas y una distorsión permanente indeseable del tubo. Los niveles de menisco excesivamente profundos reducen innecesariamente el tiempo de residencia de la cáscara solidificada en el molde.

- Es deseable mantener una alta velocidad del agua, generalmente por encima de 10-11 metros/seg debido a las razones (i) la cara enfriada por agua del tubo de Cu debe estar lo suficientemente fría en relación con el punto de ebullición del agua para suprimir la formación de núcleos. ebullición, (ii) la cara caliente del tubo de Cu no debe exceder el rango de ebullición del aceite lubricante cerca del menisco, y (iii) la temperatura del Cu no debe exceder las características de ablandamiento, dictadas por el tiempo a la temperatura, de un grado particular de Cu ya que esto conduce a una distorsión permanente del molde.

- Hay tres tipos de soportes de molde que se utilizan. Son (i) soporte por placas de retención colocadas en ranuras en los cuatro lados, (ii) placas de retención en dos lados cerca de la parte superior del tubo del molde y (iii) soporte en la parte superior e inferior del tubo del molde. El segundo soporte, en combinación con los niveles de metal poco profundos, produce una distribución de molde no uniforme alrededor de la periferia del tubo. Esto, a su vez, conduce a la falta de cuadratura, en comparación con el primer y tercer tipo de apoyo.

- La calidad del agua de refrigeración es muy importante. Incluso un depósito de 20 micrómetros tiene una influencia devastadora en la temperatura del tubo del molde. Esto se debe a que el depósito, en relación con el Cu, presenta una gran resistencia térmica al flujo de calor desde el tubo hasta el agua de refrigeración. El resultado más inmediato de la mala calidad del agua es la distorsión permanente del moho. A menudo se ve que la severidad de los depósitos no es la misma en las cuatro caras del tubo del molde. Esto se debe a que la velocidad del agua de enfriamiento cambia alrededor de la periferia exterior del molde debido a la variación en las dimensiones del canal de agua. La raíz del problema son las tolerancias de los componentes, como la camisa de agua, el tubo del molde, la carcasa del molde y otras piezas de montaje que determinan las dimensiones del canal de agua de refrigeración.

Refrigeración secundaria

Debajo del molde de la máquina de colada de palanquillas, la barra de acero en movimiento se enfría mediante chorros de agua. El propósito del enfriamiento secundario es continuar con la eliminación de calor y la solidificación iniciada en el molde sin generar tensiones de tracción de magnitud suficiente para causar defectos de forma, grietas en la superficie o grietas internas.

Las boquillas de rociado normalmente están unidas a un cabezal vertical, o elevador, que normalmente se coloca en el centro de cada fase. Muy a menudo, las boquillas de aspersión utilizadas en las máquinas de colada de palanquillas producen un patrón de cono completo (redondo o cuadrado), aunque a veces también se utilizan boquillas de cono hueco. Justo debajo del molde, donde a menudo se ubican los rodillos de pie, se utilizan con frecuencia una o dos boquillas por cara que dan un patrón en V. La longitud de la cámara de pulverización puede variar desde 0,5 m hasta 5 m. Convencionalmente, los rociadores de agua funcionan según el principio de atomización a presión, es decir, el agua se fuerza a presión a través de un orificio o boquilla y se descompone en gotitas. El diseño del sistema de enfriamiento secundario para una máquina de fundición de palanquillas depende principalmente de consideraciones de calidad y requiere el conocimiento de los factores que influyen en la transferencia de calor mediante el enfriamiento por aspersión con agua. El diseño del enfriamiento secundario depende de los tres aspectos importantes, a saber (i) los efectos del enfriamiento por rociado en la generación de defectos en las palanquillas, (ii) la eliminación de calor debido a los rociados que depende de variables como la presión del agua, distancia de separación, tipo de boquilla, temperatura de la superficie de la hebra y flujo de agua, y (iii) la distribución del agua sobre el área de rociado en función de los parámetros de rociado mencionados en (ii).

Los defectos relacionados con la pulverización en las palanquillas de colada continua son grietas intermedias, romboides y grietas diagonales. La influencia del enfriamiento por aspersión en la formación de defectos se describe a continuación.

- Dependiendo del perfil axial del enfriamiento por aspersión, se pueden generar grandes tensiones de tracción en la capa de solidificación debido a los gradientes térmicos cambiantes. El recalentamiento de las palanquillas después de la cámara de pulverización es la causa de las grietas intermedias.

- La intensidad del enfriamiento por rociado afecta la distribución local de la temperatura a través de la carcasa, lo que a su vez altera las propiedades mecánicas a alta temperatura del acero y la capacidad de la carcasa para resistir el abultamiento debido a la presión ferrostática del núcleo líquido.

- La excursión de temperatura de una porción transversal de la capa sólida, a medida que se mueve a través de los aerosoles, puede influir en la precipitación de fases como el nitruro de aluminio (AlN), que puede reducir la ductilidad a alta temperatura. Si, bajo esta condición, la carcasa se somete a grandes esfuerzos de tracción, como durante el enderezado, se pueden generar defectos como grietas transversales.

Existe una relación entre la tasa de eliminación de calor por aspersión de agua y las variables de aspersión. Los coeficientes de transferencia de calor por pulverización se ven afectados por una gran cantidad de variables, como el tipo de boquilla, la distancia entre la boquilla y el hilo, la presión del agua, la temperatura del agua y la temperatura de la superficie del acero. De estos, el tipo de boquilla, la distancia entre la boquilla y el hilo y la presión del agua influyen en el flujo de agua de pulverización (litros/seg. m2), que es la variable de pulverización más importante. Por otro lado, la temperatura del agua y la temperatura de la superficie del acero afectan directamente la transferencia de calor. En condiciones normales de colada continua en las que la temperatura de la superficie oscila entre 1200 °C y 700 °C, la temperatura de la superficie tiene un pequeño efecto sobre el coeficiente de transferencia de calor, mientras que el flujo de agua de rociado tiene el mayor efecto sobre el coeficiente de transferencia de calor.

El tocho fundido después del enfriamiento secundario pasa a la sección de corte, donde el tocho fundido se corta en la longitud deseada con la cizalla hidráulica o con los sopletes de corte.

Proceso de manufactura

- Lana de acero

- Tijeras

- Zinc

- Acero inoxidable

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Proceso de fundición a la cera perdida de acero inoxidable

- Introducción al proceso de fundición a la cera perdida de acero inoxidable