Agitación Electromagnética en Proceso de Colada Continua

Agitación electromagnética en el proceso de colada continua

En el proceso de colada continua de acero líquido, siempre son importantes los métodos para mejorar la calidad del producto de acero fundido. Esto también ha seguido siendo importante para el desarrollo del proceso. Además de modificar el ángulo de flujo del chorro y rehacer la forma de la boquilla de entrada sumergida (SEN), se ha utilizado como técnica de control de flujo una técnica electromagnética que es capaz de controlar el flujo de fluido sin contacto entre el acero líquido y un agitador. Un tipo de técnica electromagnética es la agitación electromagnética (EMS), que genera un flujo de fluido por la fuerza de Lorenz proporcionada por un motor de inducción lineal. La tecnología EMS se ha utilizado en la colada continua de acero durante varios años, pero el efecto de la aplicación y los beneficios posteriores de agitar el núcleo líquido dependen en gran medida del tamaño de la sección, el grado del acero y la aplicación del producto.

Desde la primera aplicación del principio de colada continua al acero en la máquina de colada continua de prueba de Junghans de la antigua Alemania Occidental, se ha prestado cada vez más atención a la calidad del producto de colada continua. En los últimos años, con el énfasis en la producción de aceros limpios, existen mayores requisitos para la homogeneización de la microestructura y la composición del producto fundido. La composición química, las condiciones de solidificación y la naturaleza del flujo de acero líquido en el molde afectan la calidad de la superficie y la estructura interna del producto fundido. La aplicación de la técnica EMS promueve la formación de una zona cristalina equiaxial en la hebra. Provoca el refinamiento de la estructura de solidificación, la reducción del contenido de inclusiones y la mejora de la calidad de la superficie, la subsuperficie y la estructura interna del producto fundido.

En el proceso de colada continua, se inyecta acero líquido en el molde. La coraza de acero final se obtiene después de la solidificación que comienza en el molde y continúa en las hebras. Los dispositivos electromagnéticos, como agitadores y frenos, son tecnologías bien conocidas que se utilizan para mejorar tanto la calidad del producto fundido final como la velocidad de fundición. Los principales defectos de la capa final en términos de microestructura y agrietamiento de la superficie pueden estar directamente relacionados con fenómenos en el molde, como la variación de temperatura, la velocidad y la presión del acero líquido, el comportamiento de la superficie libre y el arrastre de escoria, que son algunas de las causas principales. de defectos en el producto final. Vale la pena mencionar que hay otro tipo de dispositivo electromagnético que también se usa en la máquina de colada continua y se llama frenado electromagnético (EMBR). Este dispositivo se instala principalmente en el molde y se asemeja a un EMS lineal, pero tiene una corriente continua en lugar de una corriente alterna.

EMS es una técnica directa y poderosa para controlar el proceso de solidificación en la colada continua de acero líquido. Una ventaja importante, pero no la única, de EMS es la mejora de la calidad y la uniformidad de la estructura y la química en la línea central del producto fundido. Las ventajas de productividad acompañan a las mejoras de calidad. Los resultados experimentales han mostrado un efecto beneficioso del EMS en la microestructura del acero, por ejemplo, aumentando el ancho de la zona equiaxial. Varios tipos de defectos en la hebra pueden reducirse de manera efectiva en magnitud con la aplicación de EMS. También se espera que las burbujas y porosidades se vean afectadas considerablemente por el EMS. Se informa además que el EMS aumenta el rendimiento y la productividad del proceso de colada continua.

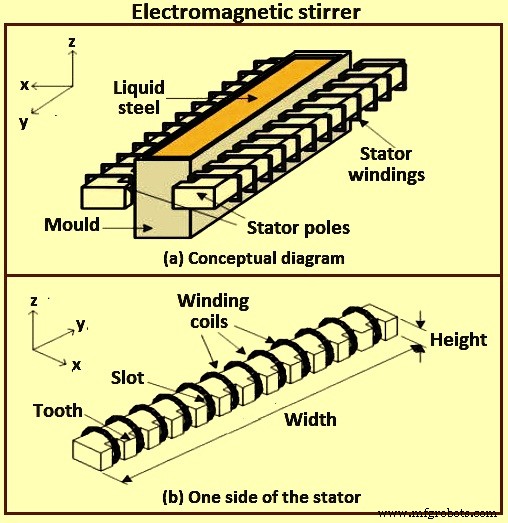

La aplicación de EMS al proceso de colada continua tiene una historia comparativamente larga y la primera prueba de EMS se remonta a la década de 1960. EMS se introdujo en la máquina de colada continua aproximadamente una década después de que el proceso de colada continua comenzara a producir aceros industrialmente. Se ha demostrado que EMS también afecta a las inclusiones y burbujas. Strand EMS abrió la puerta de la aplicación real de EMS a la máquina de colada continua a fines de la década de 1970. El objetivo de Strand EMS es adquirir la alta relación de zona equiaxial con el fin de suprimir la segregación central. Después de eso, se desarrolló EMS en molde (Fig. 1) para mejorar la calidad de la superficie del producto de acero fundido mediante la supresión del atrapamiento de inclusiones no metálicas y burbujas de argón en la cubierta solidificada.

Fig. 1 Agitador electromagnético

Para lograr la alta productividad del proceso de colada continua, EMBR se desarrolló en la década de 1980 para estabilizar el flujo de acero líquido en el molde de colada continua. El primer tipo de EMBR es para crear un campo magnético local para lo cual se han instalado un par de imanes de CC (corriente continua) en la vecindad del puerto SEN. El campo impuesto 'frena' el flujo descargado de SEN directamente. El segundo tipo de EMBR es el campo magnético nivelado, cuyo campo magnético uniforme en la dirección del ancho del molde desarrolla un flujo similar a un tapón por debajo del área del campo magnético. Un tipo de segundo tipo de EMBR es el molde de control de flujo (FC) (que la imposición de un par de campos magnéticos nivelados en la parte superior del molde de colada continua estabiliza simultáneamente el flujo de menisco y el flujo descendente a lo largo de la cara estrecha del molde ). En la actualidad, también se ha desarrollado la combinación de EMS y EMBR.

Con el fin de controlar el proceso y evitar defectos en el producto final, se ha mejorado el proceso con dispositivos electromagnéticos como EMS y EMBR. La principal diferencia es que los agitadores funcionan bajo el suministro de corriente alterna (corriente alterna) y producen campos magnéticos dinámicos. Los frenos son imanes permanentes o circuitos alimentados por corriente continua (CC). Por lo tanto, producen campos magnéticos constantes. A pesar de las diferencias, se basan en la misma idea de que la superposición de un campo magnético al flujo de metal genera fuerzas de Lorentz que pueden impulsar el flujo de acuerdo con el diseño del proceso. Los fenómenos físicos que ocurren en el molde son un problema multifísico que incluye flujo de líquido, análisis multifase, computación electromagnética, transferencia de calor y procesos de solidificación donde cada una de estas físicas depende de las demás.

Es bien sabido que un campo magnético alterno (ya sea monofásico o multifásico) aplicado a un conductor, ya sea sólido o fluido, induce corrientes eléctricas en el conductor y, por lo tanto, una distribución de fuerza de Lorentz. Esta fuerza de Lorentz es en general rotacional, y si el conductor es fluido, se pone en movimiento. Por lo tanto, el campo magnético actúa como un dispositivo de agitación no intrusivo y, en principio, puede diseñarse para proporcionar cualquier patrón de agitación deseado. La agitación también puede verse afectada por la interacción de una distribución de corriente constante impulsada a través de un fluido y el campo magnético asociado. Cuando la frecuencia del campo es alta, la fuerza de Lorentz se limita a una delgada capa límite electromagnética y el efecto neto del campo magnético es inducir una velocidad tangencial o una tensión tangencial justo dentro de la capa límite. La distribución de la velocidad o tensión está relacionada con la estructura del campo aplicado. Las configuraciones simétricas pueden dar lugar a patrones de agitación en los que las líneas de corriente se encuentran sobre superficies toroidales; sin embargo, normalmente, el patrón de líneas de corriente es caótico.

El flujo en la región del molde está controlado por la geometría de la boquilla y el molde, la velocidad de fundición, la profundidad de inmersión de la boquilla, la inyección de gas argón y la aplicación de fuerzas electromagnéticas. Las fuerzas electromagnéticas se aplican opcionalmente como campos magnéticos estáticos o en movimiento a través del espesor de la hebra. Los campos electromagnéticos estáticos (CC) inducen corriente en el acero líquido conductor, que a su vez genera fuerzas que se oponen directamente al flujo, por lo que se denominan "frenos" o "EMBR". Los campos EMBR incluyen campos locales de forma cilíndrica, campos magnéticos anchos con forma de regla en todo el ancho del molde y campos de doble regla, a veces denominados campos de "control de flujo" o campos de "molde FC".

Las fuerzas electromagnéticas son una herramienta importante para controlar el flujo de fluidos en el molde, en combinación con otras condiciones de fundición, la boquilla y la geometría del molde. Los métodos incluyen campos magnéticos estáticos (EMBR local y de regla) y campos magnéticos variables en el tiempo, como EMS, EMS multimodo, estabilizadores de nivel electromagnético (EMLS) y aceleradores de nivel electromagnético (EMLA). El uso óptimo puede estabilizar el flujo, lo que genera menos defectos en la superficie, menos inclusiones y una microestructura mejorada.

Los campos móviles (CA) se originaron con la agitación electromagnética (EMS), donde el cambio de fase de los campos de varias series de campos magnéticos para hacer que el campo neto se mueva en direcciones opuestas en lados opuestos de la hebra induce un flujo giratorio, normalmente en el plano transversal en el molde (M-EMS) o agitación rotativa electromagnética (EMRS). Hacer que los campos se muevan en la misma dirección, a veces llamado "EMS multimodo", puede inducir un flujo acelerado (EMLA) o un flujo desacelerado (EMLS). Las fuerzas electromagnéticas ofrecen una ventaja sobre otros parámetros de control de flujo, ya que la fuerza inducida varía con la fuerza del flujo de acero líquido, lo que le da al sistema la capacidad teórica de autoestabilizarse para variaciones de flujo turbulento. En la práctica, esto es difícil de lograr.

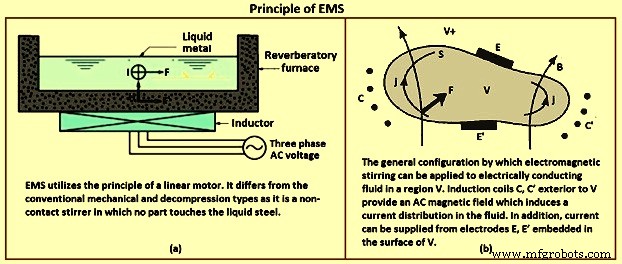

Principio de EMS

EMS utiliza el principio de un motor lineal. Se diferencia de los tipos mecánicos y de descompresión convencionales en que es un agitador sin contacto en el que ninguna parte toca el acero líquido. Como se muestra en la Fig. 2a, se instala una bobina en la parte inferior del horno que genera un campo magnético en movimiento (H), si se aplica un voltaje de CA trifásico a esta bobina (inductor). La fuerza de energía eléctrica se genera en el acero líquido debido a la acción del campo magnético y provoca la corriente de inducción (I) al flujo (regla de la mano derecha de Fleming). Esta corriente luego actúa con el campo magnético del inductor para inducir una fuerza electromagnética (F) en el acero líquido según la regla de la mano izquierda de Fleming. Esta fuerza se conoce como fuerza de Lorentz.

Fig. 2 Principio de EMS

El agitador electromagnético rotacional es equivalente a un estator de motor asíncrono. Normalmente es alimentado por un convertidor de frecuencia trifásico o, a veces, bifásico. Se genera un campo magnético giratorio cuya variación en el interior del acero líquido produce corrientes de Foucault, que al interactuar con el campo magnético generan una fuerza (fuerza de Lorentz). El resultado final es la aparición de un par que induce la rotación del acero. El par generado depende de varios factores, a saber, (i) la intensidad de la corriente suministrada, (ii) el número de devanados que forman una bobina, (iii) la frecuencia y (iv) la geometría del sistema. Estos parámetros cambian según el tipo de agitador M-EMS (agitador electromagnético de molde), S-EMS (agitador electromagnético de hilo) y (iii) F-EMS (agitador electromagnético final).

Por lo tanto, el campo magnético actúa como un dispositivo de agitación no intrusivo y, en principio, puede diseñarse para proporcionar cualquier patrón de agitación deseado. El diseño, el tamaño y la posición del agitador, etc., dependen de los datos de la máquina de colada continua, los grados de acero que se van a producir y los parámetros de colada.

Los sistemas EMS crean un campo de inducción magnética giratorio con una inducción de B, que induce una corriente de Foucault j en una dirección perpendicular a B, cuya velocidad es v. La inducción B y la corriente j crean la fuerza electromagnética, que actúa en cada unidad de volumen de acero y provocar un movimiento de agitación en el acero líquido. El producto vectorial (v x B) demuestra una conexión entre el campo electromagnético y el flujo del acero líquido. Las velocidades del acero líquido causadas por el EMS están en el rango de 0,1 metros por segundo (m/s) a 1,0 m/s.

Cuando una corriente eléctrica j(x,t) fluye a través de un cuerpo conductor, ya sea sólido o fluido, en presencia de un campo magnético B,(x,t), existe una fuerza F por unidad de volumen (la fuerza de Lorentz) dada por la ecuación F=j x B que actúa sobre el conductor. En general, esta fuerza es rotacional, es decir, el rotacional F no es igual a cero y, si el conductor es fluido, no se puede compensar con un gradiente de presión. En estas circunstancias, el fluido debe moverse en respuesta a la fuerza. Esto, en sus términos más simples, es el principio de la agitación electromagnética.

Considerando un líquido incompresible confinado a un volumen V acotado con superficie S, y sea V+ la región exterior. Dentro del conductor, B y j están relacionados por la ley de Ampere (Mo)j =curl B, V x B =0, donde Mo =4 (pi) x (10)-7 (en unidades SI). El campo magnético también puede tener fuentes externas, por ejemplo, corrientes (CA o CC) en bobinas en el dominio exterior V+. La situación normal que se puede considerar se esboza en la Fig. 2b. Las corrientes en las bobinas externas C, C’, a través de la ley de Faraday, inducen una distribución de corriente en el conductor. Esta corriente se puede aumentar mediante la aplicación directa de diferencias de potencial entre los electrodos E, E' incrustados en el límite S. Por lo tanto, la corriente se puede inducir mediante la aplicación de un campo magnético dependiente del tiempo, o eléctricamente, o ambos. Se puede considerar una gama muy amplia de condiciones físicas y una gama igualmente amplia de aplicaciones, particularmente en el campo del procesamiento metalúrgico.

A pesar de la gran importancia práctica de algunas de estas aplicaciones, y del hecho de que los principios fundamentales de EMS se entienden bien, la comprensión de los flujos generados por EMS en todas las circunstancias, excepto en las más ideales, aún se encuentra en un nivel bastante primitivo.

Categorías de EMS

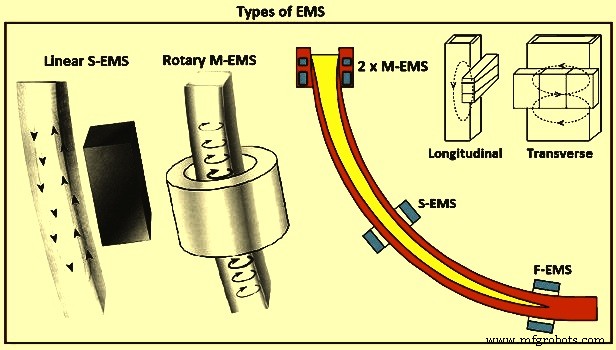

EMS se puede categorizar en función de dónde esté instalado en la máquina de fundición. Según la posición de instalación y los aspectos metalúrgicos, todos los agitadores electromagnéticos se pueden clasificar en tres tipos. Estas tres posibles aplicaciones del agitador según la posición y los efectos necesarios sobre el producto de acero fundido son (i) M-EMS, (ii) S-EMS) y (iii) F-EMS. M-EMS se encuentra en el molde, como sugiere su nombre. Es la agitación en el molde (a veces denominada EMS primaria). S-EMS está ubicado debajo del molde en la región de enfriamiento secundario. Es la agitación debajo del molde donde permanece un gran porcentaje de acero líquido (a veces denominado EMS secundario o agitación debajo del molde). FEMS se encuentra al final de la longitud metalúrgica (justo antes de que se complete la solidificación) Es la agitación justo antes del punto de solidificación final (denominado EMS final). La figura 3 muestra los tres tipos principales de agitación.

Figura 3 Tipos de EMS

M-EMS – Un M-EMS de tipo rotativo suele ser la primera opción al seleccionar un equipo de agitación de palanquillas / tochos. El campo magnético giratorio producido da un movimiento circular en el acero líquido (Fig. 3). La zona equiaxial central se agranda ya que el flujo rotacional promueve la fractura de las puntas de las dendritas columnares, que luego sirven como núcleos para formaciones de cristales equiaxiales en la zona central. Además, el flujo rotacional lava el frente de solidificación, evitando así que queden atrapadas inclusiones y burbujas de gas. Aún más, la fuerza centrífuga desarrollada da como resultado las fases más ligeras (es decir, las inclusiones y las burbujas de gas se mueven hacia el centro de la hebra alejándose del frente de solidificación.

El M-EMS lineal se utiliza para secciones de torones rectangulares más grandes. Luego se colocan dos agitadores horizontalmente a lo largo de los lados anchos del producto colado y los beneficios son similares a los que se obtienen con la agitación rotatoria. M-EMS se construía tradicionalmente en el molde en un diseño interno, donde la bobina se retiraba de la rueda con el molde. Para cada cambio de molde, los cables eléctricos y posiblemente las mangueras de agua debían conectarse / desconectarse de la bobina. Las nuevas máquinas de fundición tienen un diseño externo en el que la bobina se construye alrededor del molde y permanece en la rueda durante el cambio de molde.

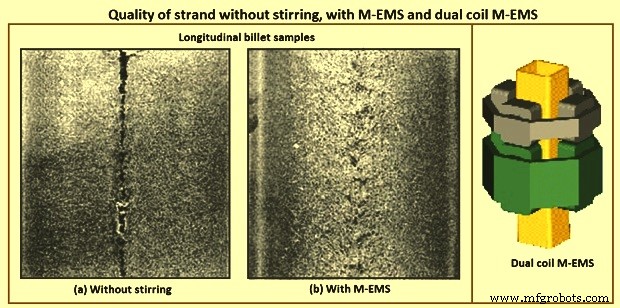

M-EMS normalmente se instala en la parte inferior del molde para remover el acero líquido en el molde. Mejora la calidad de la superficie, la subsuperficie y el hilo interno. La aplicación de M-EMS da como resultado la reducción de perforaciones, porosidad central y segregación en el producto colado. Mejora la estructura de solidificación, reduce la rugosidad de la superficie y aumenta la tasa de suministro de calor. M-EMS tiene un diseño redondo o cuadrado y se puede instalar interna o externamente. Para proporcionar un control flexible de la velocidad de agitación en el menisco del molde, se ha desarrollado M-EMS de doble bobina (Fig. 6). El M-EMS de doble bobina consta de dos EMS independientes. El EMS superior está diseñado para controlar el flujo en el menisco y el EMS inferior realiza la agitación del metal principal en el molde. La reducción de la velocidad del acero líquido en el menisco se logra girando el campo magnético superior del EMS en dirección opuesta al del inferior EMS. Tal diseño de M-EMS dual amplía las oportunidades para usar la técnica EMS en diversas condiciones de colada continua de acero.

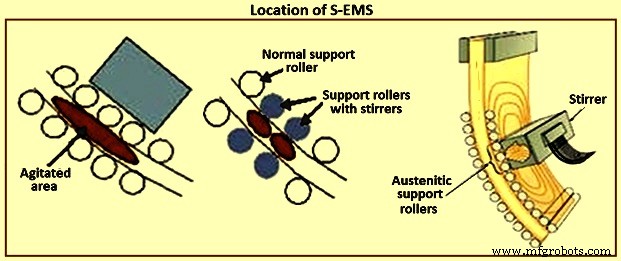

S-EMS – En un S-EMS lineal, la bobina electromagnética se instala a lo largo de un lado de la hebra y produce un patrón de flujo de metal líquido de circulación vertical en la hebra (Fig. 3). Como el agitador se coloca a lo largo de un lado de la hebra, se puede utilizar para tamaños de hebras muy diferentes. El aumento de la zona central de cristales equiaxiales se obtiene por el mismo mecanismo que el obtenido por el agitador rotatorio. Las inclusiones, que normalmente se concentran en una banda cerca de la superficie superior en las máquinas de colada continua con molde curvo, también se distribuyen de manera más uniforme. El S-EMS rotatorio que se coloca en la posición óptima por debajo del molde es sensible a las roturas.

S-EMS produce una fuerza de agitación que empuja el acero líquido horizontalmente a lo largo del ancho del producto fundido y genera un patrón de flujo tipo mariposa en el acero líquido. Cuando S-EMS se puede colocar detrás de los rodillos de soporte (Fig. 4), no depende de un diámetro mínimo de los rodillos de soporte y, por lo tanto, en este caso se puede colocar de manera óptima a lo largo del cable desde el punto de vista metalúrgico. S-EMS, cuando se integra en los rodillos de soporte, necesita un diámetro mínimo de rodillo para incluir el núcleo de hierro y los devanados. En este caso, el agitador se coloca a cierta distancia del menisco y, por lo tanto, es menos efectivo. S-EMS opera a baja frecuencia para asegurar una buena penetración de la fuerza del agitador a través de la hebra. Como resultado, el acero líquido tiene agitación transversal como se muestra en la Fig. 3. S-EMS se usa normalmente en combinación con M-EMS. S-EMS puede ser un agitador de tipo lineal o rotatorio. El más común es el agitador lineal, que es fácil de instalar y protege contra la radiación de calor y posibles roturas. S-EMS promueve la formación de estructura equiaxial. Promueve el refinamiento del grano en el producto fundido y reduce la cavidad de contracción, la segregación central y las grietas internas. También elimina el sobrecalentamiento de manera eficaz.

Fig. 4 Ubicación de S-EMS

F-EMS – Existe un interés igualmente fuerte en utilizar EMS para agitar muy por debajo del molde en la zona de solidificación final de una cadena de colada continua. Sin embargo, los sistemas EMS convencionales han demostrado ser algo ineficaces cuando se aplican en esta región. Como solución potencial, recientemente ha habido un interés considerable en aplicar fuerzas de Lorentz moduladas para desarrollar una agitación vigorosa ampliamente distribuida en la zona final. F-EMS normalmente se instala en combinación con M-EMS o S-EMS para reducir y reducir los picos en la segregación central. F-EMS es particularmente eficiente al fundir grados de acero con alto contenido de carbono o de alta aleación. También con el uso de F-EMS, se encuentra que se mejora la estructura de solidificación del producto fundido y hay un aumento en la proporción de la estructura equiaxial y la porosidad interna. Se reduce la contracción y se reduce la proporción de segregación de carbono central. Además, se mejora la separación entre brazos de dendritas secundarias (SDAS), y la proporción de grano equiaxial central aumenta considerablemente, lo que da como resultado granos más finos. Por lo tanto, la calidad del producto fundido mejora con el F-EMS.

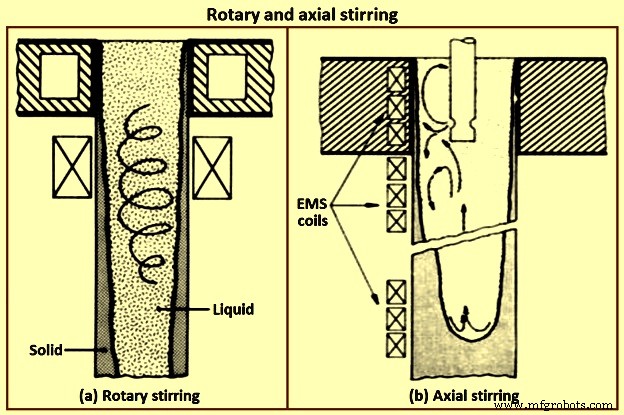

Básicamente, hay dos tipos de agitación que se aplican a la agitación "rotativa" de colada continua y la agitación "hacia arriba y hacia abajo" (o axial) (Fig. 5). En el pasado reciente, se han propuesto varias versiones de este tipo de agitación en muchas patentes, algunas más sofisticadas que otras, pero todas o casi todas pueden clasificarse en cualquiera de las categorías mencionadas anteriormente.

Fig. 5 Agitación rotatoria y axial

El campo electromagnético en el EMS se crea de tres maneras diferentes que incluyen agitadores lineales, agitadores rotatorios y agitadores conductivos. Los polos magnéticos del agitador lineal están situados en línea recta y los polos magnéticos del agitador rotatorio están situados en un círculo. Tanto los agitadores electromagnéticos lineales como los giratorios emplean CA para producir los campos magnéticos y los efectos deseados. Los agitadores electromagnéticos lineales y rotativos inducen una corriente en los aceros. La agitación conductiva, por otro lado, utiliza una corriente de conducción más la corriente de inducción para producir el campo electromagnético y los efectos deseados. El EMS rotatorio se instala tanto en el molde como en la región de enfriamiento secundaria, mientras que el EMS lineal se usa principalmente como dispositivos S-EMS. La agitación conductiva es un nicho en comparación con los otros dos modos.

Agitación rotatoria – El trabajo original sobre agitación rotatoria fue realizado por un grupo de investigadores en Austria. Las palanquillas fundidas en un molde redondo se agitaron al nivel del molde o justo debajo del molde. De hecho, el molde es la única área en la que la agitación rotatoria podría tener sentido. La agitación sustancialmente por debajo del molde de forma rotatoria puede crear más problemas de los que puede resolver. Como se ha dicho, hay algo de mérito en la agitación rotatoria de rondas en el molde. Las inclusiones sólidas se eliminan de la superficie de la fundición y se mejora la transferencia de calor al forzar a la piel sólida de la hebra a estar en mejor contacto con el molde. No hay peligro de rotura de la piel por agitación rotatoria en el molde. Pero la principal ventaja de la agitación rotatoria está en la facilidad del diseño del equipo. Los ingenieros eléctricos están muy familiarizados con este tipo de movimiento inducido electromagnéticamente, ya que es el mismo que el de casi todos los motores eléctricos que se usan en la actualidad.

Si bien el movimiento rotatorio no presenta ningún problema de diseño de ingeniería, puede que no sea el mejor tipo de movimiento desde el punto de vista metalúrgico. Uno de los problemas básicos de la agitación rotatoria es que el líquido está sujeto a fuerzas centrífugas que tienden a segregar sus constituyentes livianos (inclusiones, por ejemplo) hacia el centro (Fig. 5). Esto impone un límite superior a la velocidad del líquido, que no es necesariamente el mismo límite establecido por la aparición del efecto de "marco de imagen". A veces, estas consideraciones pueden ignorarse, como cuando se moldean rondas para tuberías sin costura, posiblemente. Sin embargo, no se puede ignorar otra limitación más inflexible. El aumento de la velocidad circular del líquido aumenta desproporcionadamente la presión sobre la cubierta sólida, que luego puede romperse. Este peligro es particularmente grave cuando se funde un grado de acero que contiene elementos altamente segregantes, como fósforo, selenio y plomo. El líquido de bajo punto de fusión que forman estos constituyentes ocupa espacio entre las dendritas, lo que reduce la resistencia que puede tener el caparazón.

Otra situación indeseable que surge cuando se agita debajo del molde de forma rotatoria, particularmente cuando se hace en un solo nivel, es la separación efectiva del baño de líquido en dos partes, una superior (caliente) por encima del nivel de agitación y una inferior. parte (fría) por debajo del nivel de agitación. Además de interrumpir el flujo natural de la piscina, esta partición puede causar problemas de puenteo. La formación de puentes, a su vez, intensifica la macrosegregación, como se puede demostrar por algunos problemas informados recientemente cuando la agitación rotatoria se ha aplicado solo debajo del molde. Este problema es particularmente probable que se desarrolle cuando se agita a bajas velocidades. Los grandes fragmentos de dendritas separados de la zona blanda en la región agitada no pueden reducirse de tamaño debido a la baja intensidad de la agitación. Estos grandes fragmentos se hunden en la parte inferior (fría) de la piscina, donde tienen la oportunidad de crecer, formar grupos y formar puentes.

Puede haber otra desventaja en la agitación rotatoria. Los primeros datos han indicado que para reducir sustancialmente el tamaño de inclusión y el contenido de acero por EMS, la velocidad del líquido debe exceder un cierto límite inferior. Por ejemplo, para el grado de acero AISI 4335, se ha demostrado que este límite es superior a 0,5 m/s, lo que es comparable a las velocidades que se producen durante la acción de escariado en lingotes grandes donde también se produce una piel limpia. Existe casi la certeza de que los límites superiores mencionados anteriormente, para un movimiento de líquido giratorio seguro, entran en conflicto con los requisitos de alta velocidad para la reducción de inclusiones. Lo mismo es cierto para producir las nuevas estructuras de solidificación, a saber, la estructura fibrosa y las estructuras modificadas por flujo o tamniticas, que también necesitan altas velocidades. Los segmentos de la industria del acero que han estado persiguiendo agresivamente nuevos desarrollos para la calidad, en general, y la agitación por inducción pronto podrán buscar estas estructuras a través de la agitación de alta velocidad.

Agitación axial – La versión axial o 'hacia arriba y hacia abajo' de la agitación proporciona el movimiento de la porción líquida de una hebra en solidificación en una dirección paralela al eje de la hebra, este tipo de movimiento inducido se puede utilizar para intensificar el movimiento natural, inducido térmicamente, patrones de flujo convectivo. En el área del moho, hay razones para invertir el flujo natural. En la colada continua de acero, el área del molde constituye una pequeña parte del baño de líquido que puede tener una profundidad de 15 m o más (dependiendo de la velocidad y el tamaño de la máquina). Debajo del molde, el flujo es "hacia abajo" junto a la piel sólida y "hacia arriba" en el centro de la hebra.

La versión 'arriba y abajo' de EMS es la más adecuada desde el punto de vista metalúrgico. La velocidad del líquido es prácticamente ilimitada en esta técnica, lo que proporciona una amplia libertad para la aplicación de los controles deseados. El peligro de roturas se minimiza porque las fuerzas inducidas electromagnéticamente tienden a contener el líquido en lugar de forzarlo contra la cubierta sólida. Hay otros beneficios importantes. El líquido caliente de la parte superior se lleva rápidamente al fondo de la piscina, lo que tiende a reducir un poco el grosor de la cubierta y a mantener alto el gradiente de temperatura en la zona blanda. Ambos efectos mejoran el flujo de calor, lo que a su vez puede ser útil para aumentar la productividad de la máquina de colada continua. Hay otra forma de mejorar la productividad con esta versión de EMS. El contorno de la carcasa sólida se puede modificar para formar un fondo redondo y reducir la profundidad de la piscina. Esto permite mayores velocidades de lanzamiento. El grado de contracción y segregación de la línea central también se puede reducir, ya que las isotermas cambian y el crecimiento en el centro de la hebra tiene un componente ascendente aumentado.

Finalmente, incluso las inclusiones que se forman durante la solidificación, como los notorios grupos de alúmina, no pueden quedar atrapadas en el sólido, se arrastran rápidamente a la parte superior de la piscina donde tienen la oportunidad de unirse a la escoria (es decir, flotando sobre el menisco) y, por lo tanto, ser eliminado. Este tipo de flujo es bastante difícil de implementar, particularmente si se va a aplicar agitación sobre una parte considerable a lo largo de la longitud metalúrgica, es decir, la versión continua de agitación "hacia arriba y hacia abajo". Debe enfatizarse, sin embargo, que las dificultades en este caso están en el lado de la ingeniería eléctrica del problema. Es relativamente difícil implementar un flujo unidireccional sin grandes perturbaciones que aparezcan entre bobinas o al final de una serie de bobinas que forman un motor lineal. Estas anomalías se reflejan en las estructuras moldeadas como bandas de segregación positiva o negativa. Además, la agitación "hacia arriba y hacia abajo" normalmente necesita un área bastante grande de la hebra libre de rodillos de soporte, o al menos la modificación de los rodillos, para que no interfieran con los campos de los motores lineales utilizados. Finalmente, los motores lineales utilizados para este tipo de agitación tienen una eficiencia muy baja (del orden del 1 % o incluso menos), principalmente debido a la alta resistencia de sus bucles electromagnéticos (grandes entrehierros y entrehierros de piel metálica sólida).

Agitación inversa intermitente – Originalmente, algunos investigadores japoneses sugirieron una variación del modo de agitación rotatoria. La técnica prevé la inversión intermitente de la dirección del flujo que, según se afirma, mejora el tamaño de la zona equiaxial. La discusión anterior para la agitación rotatoria se aplica aquí, con algunas calificaciones más. El movimiento intermitente desperdicia energía, pero tiene el mérito de cumplir un objetivo de EMS, frustrar el crecimiento columnar. La inversión del flujo en agitación no solo puede romper las dendritas en fragmentos más pequeños por cizallamiento en las celdas de turbulencia locales, sino que también puede frustrar el crecimiento unidireccional de las dendritas columnares, ya que estas dendritas intentan crecer en el flujo (aguas arriba) todo el tiempo. Sin embargo, es dudoso que se puedan obtener otros posibles beneficios de EMS con esta técnica.

Efecto de la agitación electromagnética sobre la calidad de los productos de acero fundido

La composición química, las condiciones de solidificación y la naturaleza del flujo de acero líquido en el molde afectan esencialmente la calidad de la superficie y la estructura interna de la barra. El proceso de formación de hilos incluye la solidificación del acero líquido en el molde y en la zona de enfriamiento secundario (SCZ). Los campos magnéticos giratorios o móviles afectan la naturaleza de los flujos en el líquido e intensifican los procesos de transferencia de calor y masa. El grado de influencia de la agitación electromagnética en la calidad del cordón depende de las características técnicas del EMS y de su disposición a lo largo del eje de flexión de colada continua. EMS se puede instalar con éxito en el molde, en la SCZ y en la zona de solidificación final (FCZ).

For improving the surface, subsurface, and inner strand quality, the liquid steel stirring has to take place in the mould. M-EMS is either of round or square design and it can be installed internally or externally. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

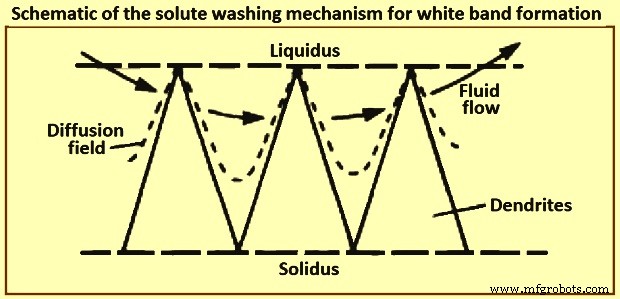

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Proceso de manufactura

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Papel del molde en la colada continua de acero

- Tecnología de refrigeración secundaria en el proceso de colada continua

- Roturas durante la colada continua de acero líquido

- Revestimiento refractario de una artesa de colada continua

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Comprender el proceso de fundición en arena