Minimización del impacto del mantenimiento programado en las operaciones comerciales

La mayoría de los activos físicos deben someterse a un mantenimiento de rutina para abordar el desgaste debido a las operaciones regulares. En otras palabras, el mantenimiento programado debe formar parte del flujo de trabajo regular en cualquier instalación .

El lado negativo del mantenimiento programado es que a veces puede interrumpir las operaciones comerciales normales. El mejor ejemplo es no poder utilizar un equipo en particular mientras se somete a un mantenimiento programado.

Por lo tanto, es importante saber cómo programar el trabajo de mantenimiento de una manera que cause un impacto mínimo en la productividad y la disponibilidad general del sistema.

¿Qué es el mantenimiento programado?

El mantenimiento programado se refiere a cualquier trabajo de mantenimiento planificado previamente que debe completarse dentro de un tiempo determinado. A menudo, esas son actividades de mantenimiento de rutina, como filtros de aire o cambios de aceite, que se repiten a intervalos regulares.

Dicho esto, el mantenimiento programado se puede iniciar como respuesta a un ticket de mantenimiento. En tales casos, el tiempo de inactividad por mantenimiento debe planificarse con anticipación. La planificación incluirá el proceso de manipulación de materiales, la asignación de herramientas y piezas, la designación de técnicos y un cronograma de mantenimiento.

El mantenimiento programado puede incluir o no el tiempo de inactividad planificado. Algunas actividades de mantenimiento como monitoreo de vibraciones se puede realizar en máquinas en funcionamiento activo. Otros, como rebobinar un motor eléctrico , requerirá el apagado del equipo.

El impacto empresarial del mantenimiento programado

Como mencionamos en la introducción, el mantenimiento programado puede interrumpir las operaciones regulares a menos que se realice una planificación prudente.

Cuando la máquina está en mantenimiento, puede crear un cuello de botella. Los procesos ascendentes están respaldados debido al cuello de botella, mientras que los procesos descendentes están inactivos. Todos estamos de acuerdo en que esta no es una forma eficiente de utilizar los recursos de la planta.

Debido a la naturaleza de sus operaciones, algunas industrias pueden manejar el mantenimiento programado sin ningún impacto visible en la disponibilidad del sistema.

El mejor ejemplo es la industria de las tecnologías de la información. En el modelo moderno de nube de mantenimiento de infraestructura, los proveedores de IaaS realizarán tareas de mantenimiento sin interferir con las operaciones en vivo del sistema de TI.

Las operaciones en vivo se transferirán a una máquina redundante o libre. Este tiempo se puede utilizar para realizar trabajos de mantenimiento en la máquina original. La ventaja es que el trabajo de mantenimiento se puede realizar sin afectar las operaciones regulares del producto de TI. La desventaja es el costo de comprar y mantener equipos redundantes.

Porcentaje crítico de mantenimiento programado (SMCP)

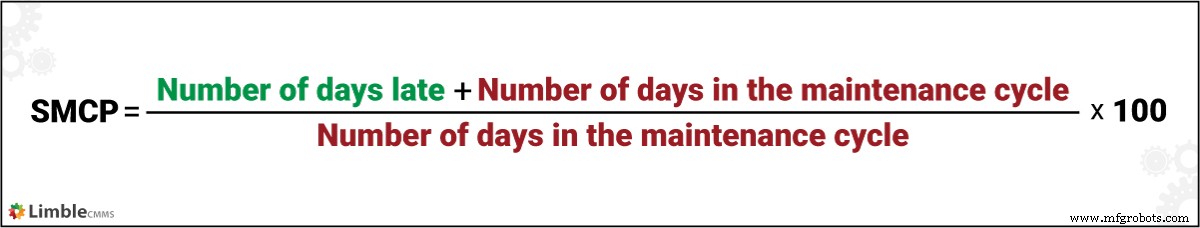

El porcentaje crítico de mantenimiento programado es una herramienta que se utiliza para determinar la prioridad de las diferentes tareas programadas. Es posible que no todas las tareas requeridas se completen dentro del tiempo asignado para el mantenimiento. Los técnicos deben elegir entre las diferentes tareas según su prioridad, que se puede calcular mediante la fórmula SMCP:

El SMCP se calcula para los procesos de mantenimiento que se repiten a un intervalo constante. El número de días del ciclo de mantenimiento representa este intervalo de mantenimiento regular. El número de días de retraso es el número de días desde que se suponía que iba a ocurrir el proceso de mantenimiento.

En otras palabras, SMCP es un método empírico para cuantificar la importancia de cada tarea de mantenimiento. Se puede utilizar para identificar y descartar trabajos de baja prioridad con el fin de completar tareas de mantenimiento más críticas.

Programación del mantenimiento con un impacto mínimo en las operaciones comerciales

Se pueden crear programas de mantenimiento basados en:

- Pautas de OEM (programa de mantenimiento recomendado por el fabricante)

- condiciones de funcionamiento actuales de las máquinas

- datos de mantenimiento anteriores y experiencia

Si observa de cerca, verá que los programas de mantenimiento son tan precisos como la información en la que se basan. La predicción de fallas de máquinas no es una ciencia exacta, por lo que programar el trabajo diseñado para prevenirlas tampoco puede serlo.

Las estrategias y herramientas de mantenimiento modernas son bastante buenas para detectar y predecir fallas. Sin embargo, todavía tienen una barrera de entrada bastante alta debido a sus requisitos técnicos y costos iniciales.

Echemos un vistazo a algunas formas diferentes en las que las organizaciones pueden programar el mantenimiento de una manera que no interfiera con las operaciones comerciales normales.

Uso de CMMS para planificar y organizar el trabajo de mantenimiento

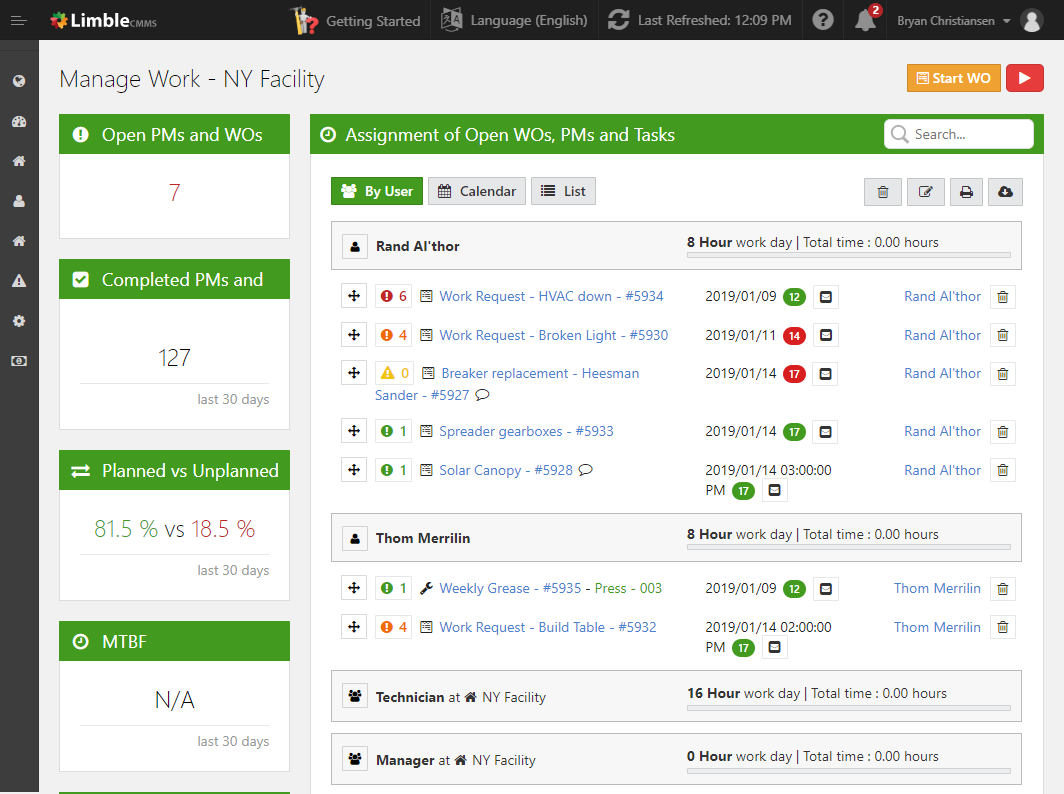

Los sistemas de gestión de mantenimiento computarizados ayudan a las empresas a planificar, automatizar y optimizar todas las tareas relacionadas con el mantenimiento, independientemente de la industria.

Se puede utilizar para:

- gestionar las solicitudes de trabajo de mantenimiento entrantes

- rastrear y pronosticar las necesidades de inventario de MRO

- ayudar a los planificadores de mantenimiento a revisar los recursos disponibles y crear programas de mantenimiento eficientes

- acceder instantáneamente a SOP, listas de verificación y registros de mantenimiento, lo que acorta el tiempo que los técnicos necesitan para solucionar problemas del equipo y realizar otras tareas de mantenimiento programadas

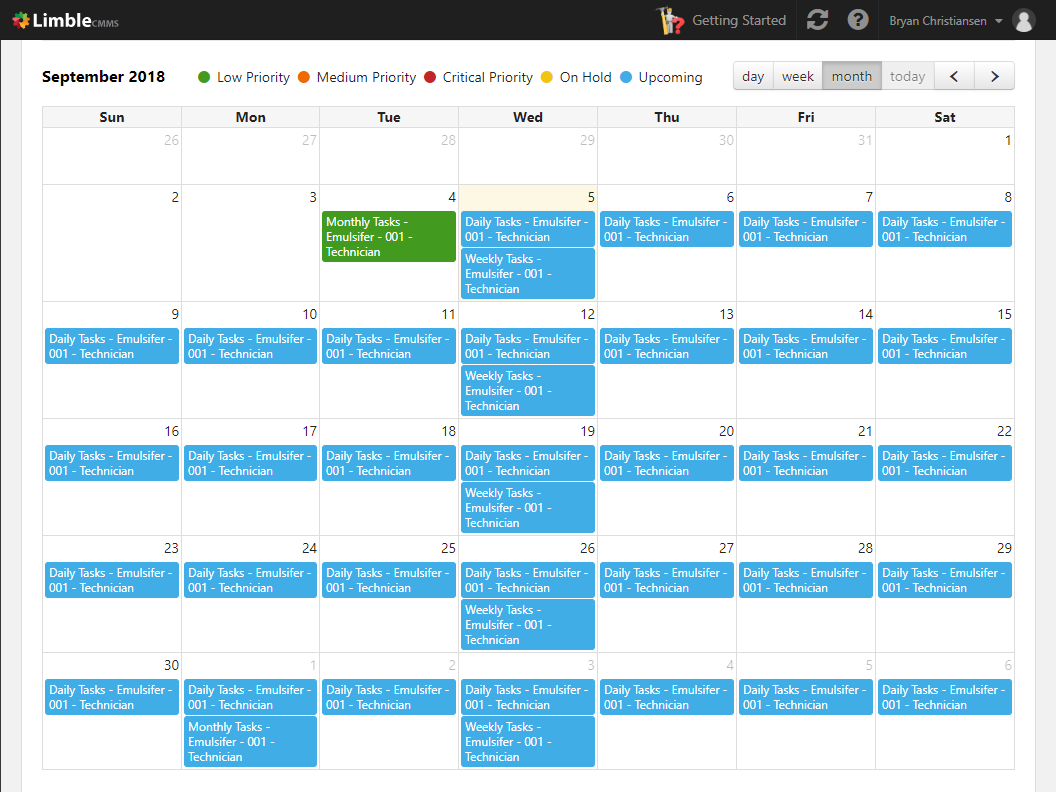

- ver y administrar el trabajo programado a través del calendario de mantenimiento

- y mucho más

Instantánea de un calendario de mantenimiento en Limble CMMS

Descripción general de las tareas de mantenimiento programadas dentro de Limble CMMS

CMMS actúa como depósito central de todas las actividades de mantenimiento. Los sistemas CMMS modernos están basados en la nube, por lo que se puede acceder a los datos desde cualquier lugar. Con él, los datos de mantenimiento no solo están fácilmente disponibles, sino que son mucho más precisos que las hojas de Excel y los registros de papel.

Cualquier tarea de mantenimiento programada que surja de nuevas órdenes de trabajo se puede asignar automáticamente a un técnico específico, teniendo en cuenta los horarios de trabajo existentes y la disponibilidad de herramientas / piezas.

Esto es extremadamente útil para grandes operaciones de fabricación, ya que permite a los planificadores de mantenimiento coordinar el trabajo de mantenimiento planificado con los planificadores de producción y otros departamentos afectados.

Uso de SMCP para priorizar el trabajo de mantenimiento

El SMCP de un proceso está directamente relacionado con el retraso del mantenimiento y la importancia del mantenimiento de la maquinaria. Esto se puede calcular para todas las tareas de mantenimiento que deben completarse dentro del período de tiempo estipulado.

Las tareas de mantenimiento con un SMCP más alto tienen prioridad y se completan primero. Si algo debe terminar en una acumulación de mantenimiento diferido, serán las tareas menos importantes.

Reducir el tiempo de inactividad planificado mediante capacitación y estandarización

Los procedimientos operativos estándar (SOP) se crean para reducir la variación en el rendimiento cuando diferentes técnicos realizan la misma tarea. Los técnicos capacitados con acceso a los procedimientos operativos estándar y listas de verificación pueden realizar sus tareas con prontitud, sin tener que buscar a tientas entre los diferentes manuales. Esto reduce el tiempo necesario para completar las tareas de mantenimiento programadas.

Los procesos estandarizados también disminuyen el número de errores humanos. Esto evita la necesidad de reprogramar debido a la supervisión de un técnico. La ventaja de eso es doble. Previene otro tiempo de inactividad y elimina los problemas que surgen de un trabajo defectuoso.

Por supuesto, esto importa poco si la persona que realiza el trabajo no está debidamente capacitada o no tiene acceso a las herramientas de mantenimiento adecuadas.

Reducir el mantenimiento excesivo con monitoreo de condición y análisis predictivo

Tareas de mantenimiento menos programadas =menos posibilidades de interrumpir las operaciones comerciales.

Desde los albores del mantenimiento preventivo, los planificadores de mantenimiento han estado buscando formas de optimizar sus planes de mantenimiento preventivo. ¿Cuál es la menor cantidad de trabajo de mantenimiento que puedo programar, sin dejar de mantener a raya las averías del equipo?

El monitoreo de condición junto con el mantenimiento predictivo le permite eliminar el mantenimiento excesivo al mantener un pulso constante en la condición de sus activos críticos. Puede programar solo las tareas que se necesitan, exactamente cuando se necesitan, sin comprometer la salud o el rendimiento de los activos.

Usando sensores y análisis predictivo, el equipo de mantenimiento ya tendrá una buena idea de qué salió mal y qué tipo de trabajo debe realizarse. Tendrá tiempo suficiente para asignar recursos (herramientas, piezas, mano de obra) y adaptar el trabajo requerido a los programas de producción y mantenimiento existentes.

Resumen

El mantenimiento programado es una actividad crítica para cualquier empresa que dependa de la alta disponibilidad de sus activos físicos. Al mismo tiempo, realizar un trabajo de mantenimiento excesivo puede afectar negativamente la productividad, la prestación de servicios y el resultado final.

Es imperativo minimizar los impactos negativos de los procesos de mantenimiento programados. Esto se puede hacer estableciendo la prioridad de la tarea con la ayuda de SMCP, el uso efectivo de un sistema CMMS y confiando en el análisis predictivo y la automatización de datos para mejorar la planificación y programación del mantenimiento.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- Cuatro formas en que la brecha de habilidades de fabricación puede afectar su negocio

- El mantenimiento de cuatro formas cambiará el juego para los negocios modernos

- Comprender los beneficios del mantenimiento predictivo

- La evolución de la práctica de mantenimiento

- Operaciones + Mantenimiento =Producción

- El gerente de mantenimiento profesional:un trabajo en progreso

- La pregunta de mantenimiento del contrato - Parte I

- En la mente del mantenimiento

- El impacto de la automatización en la confiabilidad del equipo

- ¿Qué es el mantenimiento programado?