Una guía rápida para el mantenimiento preventivo total

En una organización verdaderamente eficiente, el cuidado de los activos no puede ser responsabilidad exclusiva del equipo de mantenimiento. El mantenimiento preventivo total reconoce eso y ofrece un marco para expandir las responsabilidades de mantenimiento en toda la planta de producción.

Un número cada vez mayor de fabricantes intenta implementar TPM en un esfuerzo por reducir los costos operativos, reducir el tiempo de inactividad y mejorar la OEE. Veamos por qué.

La esencia del mantenimiento preventivo total (TPM)

El mantenimiento preventivo total representa un enfoque organizado, estandarizado y estructurado para el mantenimiento preventivo. Lo que es exclusivo de TPM es que permite a los operadores de máquinas asumir responsabilidades básicas de mantenimiento. La idea es que las personas que operan el equipo puedan mejorar sus habilidades para realizar tareas de mantenimiento de rutina en “sus” máquinas.

El mantenimiento preventivo total se utiliza como sinónimo de mantenimiento productivo total. Comparten el mismo acrónimo:TPM.

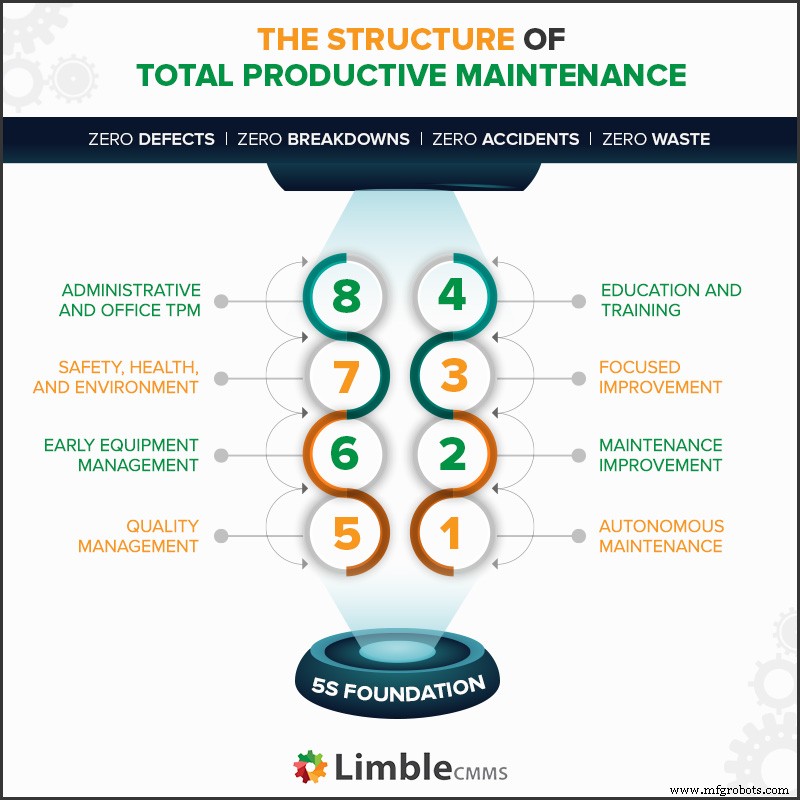

TPM fue desarrollado por Seiichi Nakajima a finales de la década de 1950. Presenta un marco robusto que está representado por la base 5S y ocho pilares que puede ver en la imagen a continuación.

Cualquier implementación de mantenimiento productivo total está condenada al fracaso si no se construye sobre una base sólida, que se logra mediante el empleo de la metodología 5S.

El sistema 5S describe las mejores prácticas que los empleados deben seguir para eliminar las acciones innecesarias, estandarizar los procedimientos comunes y garantizar que el entorno de trabajo esté siempre limpio y organizado.

Cuando eso esté en su lugar, la organización puede comenzar a implementar los pilares. Cada pilar se centra en optimizar una parte específica de las operaciones de mantenimiento o la gestión de la calidad. Esto conduce a la creación de una cultura de mantenimiento proactivo en toda la empresa y al desarrollo de procedimientos de mantenimiento preventivo .

Parada en mantenimiento autónomo

El objetivo final de implementar TPM es lograr que una organización se acerque lo más posible a la producción perfecta:cero defectos, cero averías, cero accidentes y cero desperdicios. Alcanzar ese nivel puede llevar años de mejora continua.

Muchas organizaciones no están preparadas para tal compromiso. Sin embargo, aún pueden beneficiarse de la idea central de TPM:involucrar a los operadores en el mantenimiento de equipos. Eso se hace implementando el primer pilar del mantenimiento productivo total denominado mantenimiento autónomo .

En el mantenimiento autónomo, los operadores de la máquina asumen la responsabilidad de las tareas básicas de mantenimiento, como inspecciones visuales, controles de seguridad, limpieza y lubricación. Esto libera a los técnicos de mantenimiento para que se concentren en tareas de mantenimiento más complejas.

Para obtener más información sobre cómo implementarlo, consulte nuestra guía sobre mantenimiento autónomo.

Ventajas y desventajas de usar TPM

Implementación exitosa del mantenimiento preventivo total:

- disminuye la cantidad de averías del equipo y retrasos en la producción

- reduce la cantidad de productos defectuosos y mejora la eficacia general del equipo

- estandariza el trabajo de acuerdo con las mejores prácticas de la industria

- conduce a procesos de producción ajustados y actividades de mantenimiento con un mínimo de desperdicio; fabricación ajustada

- reduce los costos operativos y de mantenimiento

- facilita el intercambio de conocimientos y mejores prácticas en toda la organización

Los errores del operador son la causa principal de muchas fallas en los equipos. Hacer que los operadores de máquinas sean responsables de los activos con los que trabajan conduce a una reducción significativa de las averías causadas por el mal uso de los equipos.

Por supuesto, no todo es sol y arcoíris. Los beneficios mencionados anteriormente no se pueden lograr sin superar ciertos desafíos:

- La implementación desordenada de los programas de TPM puede provocar grandes interrupciones operativas y puede desperdiciar una gran cantidad de recursos internos para obtener ganancias insignificantes

- la organización necesita un plan bien pensado con hitos y responsabilidades claros

- lograr que todos se unan a la idea puede requerir una gran cantidad de gestión de cambios

- Es posible que se requiera alguna inversión inicial para capacitación de empleados, software de mantenimiento y consultores.

El alcance de la capacitación total en mantenimiento preventivo

Debe diseñarse un sólido programa de capacitación en mantenimiento preventivo total para permitir que los empleados se mantengan al día con los cambios organizacionales.

Cuando los procesos se completan, la empresa debe crear / actualizar procedimientos operativos estándar y agregarlos a un manual de operación y mantenimiento (si usan uno).

Debido a la naturaleza del proceso TPM, la mayor parte de la capacitación se centrará en los operadores de máquinas y el personal de mantenimiento. La capacitación se puede ejecutar mediante una combinación de capacitación en el aula y capacitación en el trabajo (OJT). Esto proporciona un buen equilibrio de conocimientos teóricos y prácticos.

También es posible que se requiera cierta capacitación para los gerentes a cargo del proceso. Afortunadamente, puede encontrar muchos cursos de TPM en línea con una simple búsqueda en Google. Dependiendo del curso, se le presentarán conceptos básicos y avanzados que se necesitan para configurar un entorno de producción y mantenimiento esbelto. Y obtenga algún tipo de certificación TPM.

Por último, las empresas pueden acudir a consultores de TPM en busca de ayuda. Ellos lo guiarán a lo largo de todo el proceso mediante la organización de seminarios, la capacitación de los trabajadores y el trabajo con su equipo interno para eliminar el desperdicio y mejorar los programas y procedimientos de mantenimiento.

Confiar en un software de mantenimiento preventivo total

El software CMMS es la mejor forma de gestionar cualquier tipo de trabajo de mantenimiento preventivo. Para un enfoque más holístico, las soluciones CMMS modernas también se pueden integrar con un sistema ERP existente.

Hay muchas formas en las que se puede utilizar CMMS para optimizar las operaciones de mantenimiento. En el contexto del mantenimiento preventivo total:

-

- se utiliza para programar, rastrear y organizar todos los recursos de mantenimiento (trabajo, mano de obra, herramientas)

- ofrece acceso instantáneo a procedimientos, listas de verificación, pautas de seguridad y otros documentos importantes

- mantiene un seguimiento detallado del historial de mantenimiento de todos los activos físicos, que es necesario para tomar decisiones de mantenimiento inteligentes

- le ayuda a rastrear y pronosticar el inventario de MRO necesario para mantener un stock equilibrado

- le ayuda a estar al tanto de sus gastos de mantenimiento

- se puede integrar con sensores de monitoreo de condición y análisis predictivo para ejecutar CBM o mantenimiento predictivo

Si está interesado en probar Limble CMMS, tiene tres opciones:

- COMIENCE UNA PRUEBA GRATUITA DE 30 DÍAS

- SOLICITE UNA DEMO

- PRUEBE NUESTRA DEMOSTRACIÓN PERSONAL (lo lleva a un entorno de prueba donde puede jugar con las funciones de Limble)

Respaldar la mejora continua

Las organizaciones que no están dispuestas a cambiar son descartadas por las fuerzas del mercado. TPM no es la solución adecuada para todas las organizaciones, pero muchos de los principios lean que predica sí lo son.

Como mínimo, todos deberíamos esforzarnos por la mejora continua. Ya sea algo más grande, como implementar una solución de mantenimiento digital, o algo pequeño, como actualizar los procedimientos operativos estándar existentes, realmente no importa, siempre que estemos avanzando.

La forma más sencilla de mejorar las operaciones de mantenimiento es mediante la implementación de un software CMMS moderno. Si está interesado en cómo Limble CMMS puede impulsar la transformación digital de su departamento de mantenimiento, contáctenos en cualquier momento.

Mantenimiento y reparación de equipos

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Una guía para implementar el mantenimiento productivo total

- Guía de indicadores clave de rendimiento de fabricación

- Programa de mantenimiento preventivo:una guía de ocho pasos para crear un plan de mantenimiento preventivo

- Mantenimiento preventivo vs mantenimiento predictivo:Vuelta a lo básico

- Mantenimiento preventivo:descripción general

- Mantenimiento preventivo

- Mantenimiento:¿Resultados a corto o largo plazo?

- Mantenimiento basado en condiciones:una guía completa

- Tipos de mantenimiento:una comparación

- ¿Qué es el Mantenimiento Preventivo?