Mantenimiento basado en condiciones:una guía completa

Condición- mantenimiento basado (CBM) es una estrategia de mantenimiento que monitorea la condición en tiempo real de un activo para determinar qué mantenimiento debe realizarse.

¿Qué es el mantenimiento basado en condiciones?

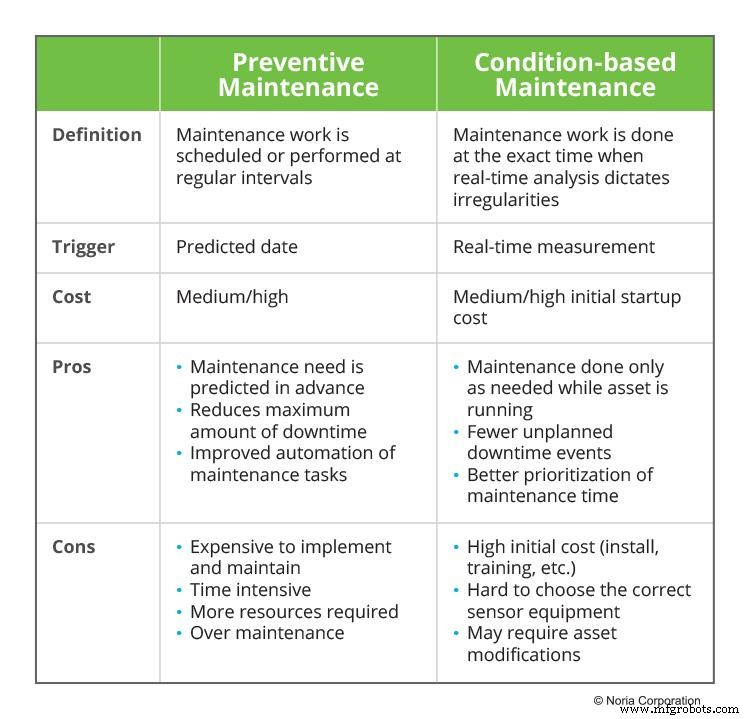

El mantenimiento basado en condiciones (CBM) es una estrategia de mantenimiento que monitorea la condición en tiempo real de un activo para determinar qué mantenimiento debe realizarse. A diferencia del mantenimiento preventivo, que utiliza cosas como el mantenimiento basado en el calendario u otros medios para determinar cuándo programar y realizar el mantenimiento, el mantenimiento basado en la condición dicta que el mantenimiento solo debe realizarse cuando estos indicadores en tiempo real muestran irregularidades o signos de disminución del rendimiento.

El objetivo del mantenimiento basado en condiciones es monitorear continuamente los activos para detectar fallas inminentes, de modo que el mantenimiento se pueda programar de manera proactiva antes de que ocurra la falla. La idea es que este monitoreo en tiempo real dé a los equipos de mantenimiento suficiente tiempo de espera antes de que ocurra una falla o el desempeño caiga por debajo de un nivel óptimo.

El uso de sensores y lecturas puntuales son las formas más comunes de recopilar datos en tiempo real para su análisis. Por ejemplo, se pueden instalar sensores en un equipo giratorio para monitorear su vibración. Con el tiempo, a medida que los componentes móviles se degradan y comienzan a desalinearse, aumenta la vibración, que es captada por los sensores. Los sensores instalados se pueden preajustar para alertar al equipo de mantenimiento cuando las vibraciones alcancen un límite determinado.

Si bien el mantenimiento basado en condiciones se puede usar en la mayoría de los equipos, ese equipo debe cumplir con ciertos criterios para que CBM sea efectivo. Primero, debe haber una condición que se pueda monitorear. En otras palabras, si no se puede medir el rendimiento de la máquina, ¿cómo puede saber si hay un cambio en el rendimiento? También debe poder ver los cambios en el rendimiento con la suficiente antelación, de modo que se pueda realizar el mantenimiento antes de que el activo falle o disminuya en producción.

La criticidad de los activos es otro criterio que debe considerar antes de utilizar el mantenimiento basado en condiciones. Obtendrá el mejor retorno de la inversión (ROI) utilizando CBM en sus activos más críticos. Hacer un análisis de criticidad para clasificar qué piezas de equipo tienen más probabilidades de fallar y el impacto que la falla tendrá en su operación es un paso vital antes de realizar el mantenimiento basado en condiciones. Es importante escalar desde los activos más críticos hacia abajo.

Por último, el mantenimiento basado en condiciones es tan eficaz como los procesos y sistemas utilizados para analizar los datos. Los equipos de mantenimiento deben poder recopilar datos de rendimiento y analizarlos correctamente para tomar decisiones inteligentes y oportunas basadas en los resultados.

Tipos de mantenimiento basado en condiciones

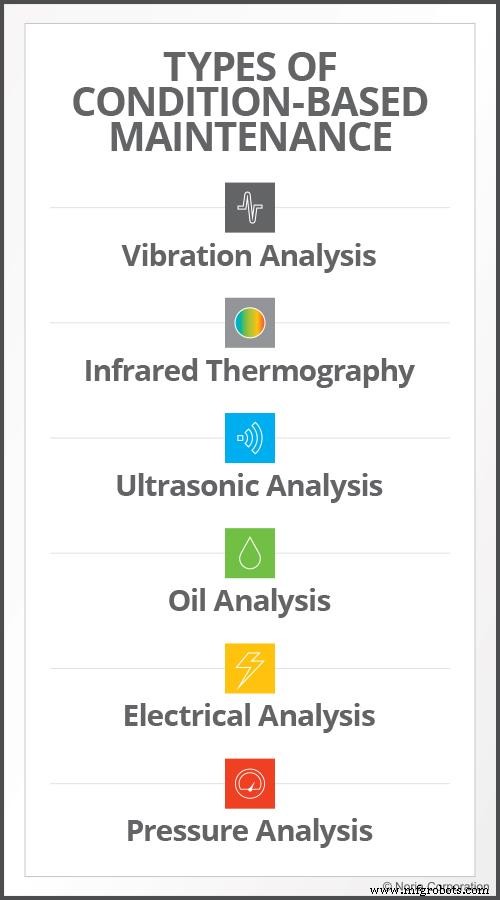

Una de las mayores ventajas del mantenimiento basado en condiciones es que no es invasivo, lo que significa que se recopilan datos en tiempo real mientras la máquina aún está funcionando sin ajustar la forma en que funciona. Puede optar por recopilar datos a determinados intervalos o de forma continua a través de elementos como sensores, inspección visual o pruebas programadas. Echemos un vistazo a algunos de los tipos más comunes de técnicas de monitoreo basadas en condiciones que se utilizan en CBM.

- Análisis de vibraciones. El análisis de vibraciones se define como el proceso para medir los niveles de vibración y las frecuencias de la maquinaria y utilizar esa información para analizar la salud de las máquinas y sus componentes. El análisis de vibraciones puede ayudar a detectar problemas como desequilibrios, fallas de los rodamientos, holgura mecánica, resonancia, ejes doblados y más.

Un ejemplo simple podría verse así:Imagine que tiene un ventilador industrial. Quita una de las aspas del ventilador y lo enciende. Como era de esperar, el ventilador comienza a vibrar debido al desequilibrio de la rueda del ventilador. Esta fuerza desequilibrada se producirá una vez por revolución del ventilador, lo que producirá un aumento de las señales de vibración. También podría tener una pista de rodamiento dañada que provoque que un rodillo de rodamiento genere vibraciones cada vez que entre en contacto con la astilla. Por lo tanto, si tres rodillos de cojinetes golpean la astilla por revolución, verá una señal de vibración tres veces la velocidad de funcionamiento del ventilador.

- Termografía infrarroja. La termografía infrarroja es el proceso de utilizar una cámara termográfica para detectar la radiación procedente de un objeto, convertirla en temperatura y mostrar una imagen de la distribución de la temperatura en tiempo real. A menudo se utilizan con una imagen de referencia para la comparación, las imágenes termográficas infrarrojas pueden mostrar clara y fácilmente cuando un activo se está sobrecalentando. La termografía infrarroja se emplea para monitorear las condiciones eléctricas y mecánicas de los motores, inspeccionar los cojinetes y examinar el aislamiento refractario, así como para verificar los niveles de gases, líquidos y lodos.

Las herramientas de infrarrojos incluyen termógrafos de infrarrojos puntuales, que se utilizan para medir la radiación térmica en activos de difícil acceso o activos que operan en condiciones extremas; sistemas de escaneo infrarrojo, que escanean áreas u objetos más grandes en una cinta transportadora; y cámaras termográficas de infrarrojos, que miden la temperatura en varios puntos en un área grande y crean imágenes termográficas bidimensionales.

- Análisis ultrasónico. El análisis ultrasónico utiliza sonido para identificar activos potencialmente defectuosos al detectar sonidos de alta frecuencia y convertirlos en audio y datos digitales. Los métodos de recopilación de datos determinan los tipos de fallas detectables cuando se trata de ultrasonidos. Puede tener métodos de contacto (transmitidos por la estructura) o sin contacto (transmitidos por el aire). Los métodos de contacto generalmente se utilizan para problemas mecánicos como fallas en los rodamientos, problemas de lubricación, daños en los engranajes y cavitación de la bomba. Todas estas fallas emiten un ruido de alta frecuencia. Los métodos de contacto ultrasónico también son útiles para detectar fallas eléctricas en los motores, ya que las barras del rotor sueltas o rotas pueden generar un patrón rítmico de alta frecuencia. Por último, las trampas de vapor que están fallando pueden tener una fuga constante de vapor a través de los sellos internos, lo que provoca un traqueteo, que se detecta con ultrasonido.

Los métodos sin contacto (aerotransportados) de mediciones ultrasónicas incluyen fugas de presión y vacío en sistemas de gas comprimido y una serie de aplicaciones eléctricas. Los estudios de aire utilizan ultrasonidos para detectar fugas en sistemas de gas comprimido. Cuando se trata de usar ultrasonidos aéreos para sistemas eléctricos, los métodos ultrasónicos pueden detectar arcos y corona cuando la termografía no puede.

- Análisis de aceite. El análisis de aceite es una actividad de rutina para analizar el estado del aceite, la contaminación y el desgaste de la máquina. Un programa de análisis de aceite ayuda a verificar que una máquina lubricada esté funcionando como debería. El análisis de aceite verifica las propiedades fluidas del aceite, respondiendo preguntas como si los aditivos adecuados están activos. ¿Se han agotado los aditivos? ¿Está la viscosidad donde debe estar? El análisis de aceite también busca ver si hay contaminantes destructivos en el aceite y, de ser así, ayuda a determinar la fuente probable. Por último, el análisis de aceite le permite analizar la presencia de partículas producidas por desgaste mecánico, corrosión u otra degradación de la superficie de la máquina.

- Análisis eléctrico. El análisis eléctrico se emplea para examinar la calidad de la energía entrante de los activos utilizando lecturas de corriente del motor de amperímetros de pinza para medir la corriente en un circuito. Esto hace que sea más fácil para el personal de mantenimiento ver cuándo un activo recibe una cantidad anormal de electricidad.

- Análisis de presión. Mantener la presión correcta dentro del equipo para permitir que el fluido, el gas o el aire se muevan correctamente a través de una tubería o manguera hidráulica es vital. El análisis de presión puede monitorear continuamente los niveles de presión en tiempo real y alertar sobre caídas o picos repentinos, lo que permite al personal de mantenimiento responder y solucionar problemas antes de que ocurra un incidente más grave.

Pasos a seguir antes de implementar el mantenimiento basado en condiciones

Como se mencionó anteriormente, hay ciertas cosas que puede hacer para aprovechar al máximo un plan de mantenimiento basado en la condición.

- Asegure una base sólida. El mantenimiento basado en condiciones va de la mano con el mantenimiento centrado en la confiabilidad (RCM) porque RCM lo ayuda a identificar problemas potenciales con sus activos y determinar qué debe hacer para asegurarse de que esos activos continúen produciendo a su máxima capacidad. Tener un conocimiento sólido de los procesos RCM ayuda a enfocar sus esfuerzos de mantenimiento basados en la condición donde deben estar. De hecho, los expertos en confiabilidad están de acuerdo en que uno de los mayores problemas que conlleva la adopción de un programa de mantenimiento basado en condiciones es la falta de comprensión de los principios RCM.

- Incluya al personal afectado. Una vez que haya establecido que todo el personal de mantenimiento tiene las habilidades necesarias, inclúyalas en el análisis de criticidad. La incorporación de sus aportes los convierte en participantes activos y les brinda la oportunidad de usar sus fundamentos de RCM de manera efectiva mientras contribuyen a la implementación del mantenimiento basado en condiciones. También les ayudará a identificar, mitigar y eliminar los modos de falla.

- Realice un análisis de criticidad. Como se mencionó brevemente anteriormente, una evaluación de criticidad asegura que su programa de mantenimiento basado en la condición sea efectivo. La identificación precisa de los activos como críticos, semicríticos y no críticos puede reducir el mantenimiento innecesario basado en rutas. En otras palabras, el personal de mantenimiento sabrá qué activos son más críticos y puede realizar verificaciones en esos activos primero o con más frecuencia que los activos no críticos sin hacer rutas innecesarias por toda la planta.

El análisis de criticidad también ayuda a determinar qué activos se beneficiarán más de las técnicas de monitoreo basadas en condiciones, como vibraciones remotas o sensores acústicos que producen datos en tiempo real que se pueden analizar desde otra ubicación. Estos activos más críticos se denominan "malos actores" o los infractores reincidentes en su lista de activos. Estos malos actores se benefician más del monitoreo continuo, ya que tienden a tener problemas frecuentes. Tenga en cuenta que una vez que haya completado un análisis de criticidad, no es raro encontrar que los activos que alguna vez consideró críticos no lo son tanto como pensaba anteriormente.

- Seguimiento. Una vez que haya terminado su evaluación de criticidad, es una buena idea implementar un sistema de informes de fallas, análisis y acciones correctivas (FRACAS) para garantizar que su análisis sea correcto y que los activos más críticos se beneficien al máximo de su programa de mantenimiento basado en la condición.

Implementación del mantenimiento basado en condiciones:ejemplo del OIEA

En mayo de 2007, el Organismo Internacional de Energía Atómica (OIEA) reconoció la necesidad de comenzar a trasladar las plantas de energía nuclear de un programa de mantenimiento preventivo (basado en el tiempo) a un programa de mantenimiento basado en el estado que depende de las condiciones de la planta y los componentes. Al reconocer esta necesidad, la agencia desarrolló y estandarizó cómo implementar un programa CBM en una publicación titulada Estrategias de implementación para el mantenimiento basado en condiciones en plantas de energía nuclear . Las estrategias descritas utilizan varias técnicas de monitoreo de condición en línea y fuera de línea para definir cómo seleccionar componentes y parámetros para el monitoreo, qué técnicas de monitoreo y diagnóstico deben emplearse, cómo incorporar criterios de aceptación y más.

Los principales objetivos del OIEA para esta estrategia de mantenimiento basada en el estado incluyen mejorar la disponibilidad mediante la reducción de cortes forzosos; mejorar la vida útil del equipo al disminuir el desgaste debido a la reconstrucción frecuente; detectar problemas a medida que ocurren; minimizar el potencial de problemas en el desmontaje y montaje; y ahorrar en costos de mantenimiento al reducir los costos de reparación, las horas extras y las piezas en el inventario.

La estrategia de mantenimiento basada en el estado del OIEA consiste en una combinación de técnicas de inspección visual y supervisión continua de elementos como los componentes de los límites de presión, las estructuras de contención, los generadores de turbinas principales y las bombas de refrigerante del reactor. Por ejemplo, esto podría involucrar diagnósticos en línea utilizados en el monitoreo del desgaste de los cojinetes de empuje del generador de turbina. Las tecnologías de mantenimiento basadas en condiciones sugeridas incluyen monitoreo de vibraciones, análisis acústico, análisis de motores, pruebas de válvulas operadas por motor, termografía, tribología y monitoreo de parámetros de proceso, todo junto con inspecciones visuales.

El OIEA descubrió que el desafío de cambiar a un programa de mantenimiento basado en las condiciones no se debió a la falta de conocimiento sobre métodos tecnológicos avanzados, sino que se centró en la voluntad de cambiar la cultura y la gestión a fin de incorporarlos. Al comprender este desafío, centró su proceso de implementación de CBM en torno a cuatro elementos:

- Compromiso - El personal de mantenimiento debe comprometerse con el proceso y su nueva tecnología. Tiene que confiar en la capacitación y la tecnología, mientras que la administración debe comprometerse a adquirir el equipo y la capacitación adecuados para todo el personal.

- Participación: Para lograr el éxito, se requiere una participación del 100 por ciento en el programa CBM de todos los grupos. Esta expectativa debe ser reforzada por la gerencia.

- Enfoque holístico: Esto se aplica a todos los sistemas de la planta sin excepciones.

- Sostenibilidad: El programa, el personal y el equipo de CBM deben mantenerse a lo largo del tiempo para cosechar los beneficios a largo plazo. A medida que las personas van y vienen de la organización, es necesario disponer de la formación y los recursos adecuados.

Para asegurar que la implementación de CBM se describiera adecuadamente al personal de mantenimiento, el OIEA reconoció la necesidad de una comunicación y capacitación efectivas. Resumió el siguiente proceso de pensamiento para educar a una planta nuclear y explicar los conceptos básicos del proceso CBM:condiciones analizadas, métodos elegidos, métodos implementados y evaluación del proyecto. Cada uno de estos se puede desglosar preguntando "qué", "por qué", "cómo" y quién ".

- Condiciones analizadas: Esto incluye el análisis de criticidad.

- ¿Qué? - Asegurar el compromiso de la dirección, identificar las necesidades, observar la ambición y las expectativas, identificar los recursos disponibles, etc.

- ¿Por qué? - Comprender la visión general de lo que se necesita.

- ¿Cómo? - Visitas al sitio, evaluación del desempeño de la empresa.

- ¿Quién? - Expertos y figuras de autoridad / propietarios.

- Métodos elegidos: Aquí es donde se deciden los métodos y roles de CBM.

- ¿Qué? - Elegir los roles y necesidades del equipo CBM; identificar y seleccionar métodos.

- ¿Por qué? - Seleccionar métodos que satisfagan todas las necesidades encontradas en el análisis inicial.

- ¿Cómo? - Consenso de los líderes y equipo de mantenimiento.

- ¿Quién? - Cualquier persona afectada por la implementación de CBM.

- Métodos implementados: Aquí es donde la discusión se pone en acción.

- ¿Qué? - Se desarrollan roles. Asegúrese de que todos los planes y proyectos se comuniquen y comprendan realizando capacitación, obteniendo soporte de TI, etc. Cree puntos de referencia.

- ¿Por qué? - Para mejorar el mantenimiento y la confiabilidad lo más rápido posible.

- ¿Cómo? - Formación en el puesto de trabajo, reuniones de proyectos de coaching y seguimiento.

- ¿Quién? - Jefe de proyecto, equipo de mantenimiento y cualquier otra persona afectada.

- Proyecto evaluado: Esto incluye el análisis del proceso CBM recientemente implementado para garantizar que todo funcione según lo planeado.

- ¿Qué? - Dar seguimiento a las metas del plan CBM, discutir experiencias y diseñar un plan de administración y desarrollo.

- ¿Por qué? - Para asegurarse de que CBM esté funcionando según lo previsto.

- ¿Cómo? - Auditoría y reunión para seguimiento y planificación.

- ¿Quién? - Propietarios, directivos y líderes de procesos.

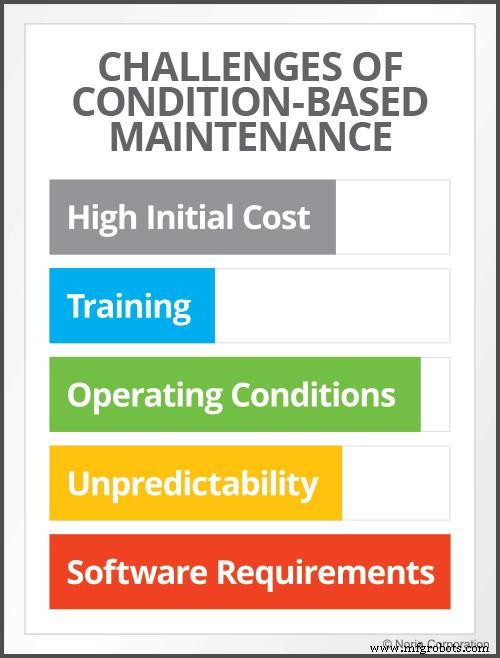

Desafíos del mantenimiento basado en condiciones

Entonces, ¿cuál es el truco? Al igual que con cualquier cambio de proceso o implementación de un nuevo proceso, el mantenimiento basado en condiciones conlleva algunos desafíos.

- Costo inicial significativo. Los costos iniciales asociados con CBM tienden a acumularse a medida que realiza un análisis de criticidad y determina dónde debe colocar los sensores. Esto puede resultar aún más costoso si debe adaptarlos a activos más antiguos. En parte, esta es la razón por la que su análisis de criticidad es tan importante, ya que determina qué equipo proporcionará el mayor retorno de la inversión. Es posible que las plantas más nuevas o más pequeñas no tengan la experiencia en el sitio para realizar este tipo de análisis, por lo que es aconsejable contratar a un experto para realizar un análisis de modos y efectos de falla (FMEA) y un análisis RCM, que será un costo adicional.

Además, la elección del sensor adecuado es fundamental. Considere factores como las condiciones operativas, ya que los sensores construidos para soportar entornos operativos hostiles generalmente cuestan más.

- Entrenamiento. Ahora que tiene sensores para proporcionar datos en tiempo real e información sobre el estado del equipo, debe tener personal que pueda analizar estos datos de manera adecuada y rápida. Por cada detección de falla o alerta producida por un sensor, surgen múltiples preguntas. ¿Es necesario reemplazar una pieza? ¿La pieza está en stock? ¿Cuánto tiempo tenemos antes de que falle el activo? ¿Necesitamos que el proveedor haga el reemplazo?

Tenga en cuenta que la capacitación es otro gasto e implica apartar a los operadores y al resto del personal de mantenimiento de sus tareas operativas normales. La formación también implica hacer que todos participen en el cambio y gestionarlo de forma eficaz. Como se aprendió del OIEA, esta es una de las partes más difíciles de implementar un programa de mantenimiento basado en el estado.

- Condiciones de funcionamiento. La precisión y el rendimiento de sus sensores dependen en parte del entorno en el que funcionan. Las duras condiciones de funcionamiento pueden provocar averías o daños en los sensores. Por ejemplo, el calor y la humedad elevados pueden afectar la electrónica, mientras que los productos químicos corrosivos pueden dañar los sensores y producir lecturas inexactas.

- Impredecibilidad. A diferencia del mantenimiento programado, el trabajo de mantenimiento basado en un programa de monitoreo basado en condiciones es impredecible. Por ejemplo, puede realizar tareas de mantenimiento cuando un sensor le avisa. Esto puede causar irregularidades en la forma en que aparecen los costos en su presupuesto. Por ejemplo, si un puñado de activos requiere mantenimiento al mismo tiempo, su equipo de mantenimiento debe poder administrar las reparaciones rápidamente.

- Requisitos de software. Cada sensor instalado recopila cantidades masivas de datos de forma continua, por lo que es importante tener un sistema de gestión de mantenimiento computarizado (CMMS) moderno u otro software que pueda organizar, rastrear, recopilar y analizar estos datos. Además de tener el software adecuado, deberá considerar contratar a un tercero para que lo ayude a analizar los resultados hasta que su personal esté completamente capacitado.

Además, asegúrese de que su conexión Wi-Fi pueda manejar la cantidad de datos que se utilizan y de que su plan de almacenamiento en la nube sea lo suficientemente grande para contener los datos almacenados.

Beneficios del monitoreo basado en condiciones

Con todos los desafíos que conlleva la implementación de un programa de mantenimiento basado en condiciones, es posible que se pregunte si vale la pena. Si bien un programa CBM no es barato al principio y puede tomar algún tiempo para comenzar a funcionar, eventualmente puede recibir mucho valor de él. Una vez implementado correctamente y administrado por un personal bien capacitado, puede generar muchos beneficios, como:

- confiabilidad mejorada del sistema,

- mayor productividad,

- menores costos de mantenimiento,

- una disminución en el tiempo de inactividad,

- diagnóstico de problemas más rápido, y

- una reducción en el tiempo entre mantenimiento.

El potencial de un programa CBM para un alto ROI atrae a muchas organizaciones debido al hecho de que puede ayudarlas a seguir siendo competitivas y operar de la manera más eficiente posible.

Mantenimiento y reparación de equipos

- Una guía para implementar el mantenimiento productivo total

- Guía de indicadores clave de rendimiento de fabricación

- El futuro del mantenimiento:una guía práctica para la Industria 4.0

- Una guía sencilla para crear un programa de mantenimiento predictivo

- Cómo hacer que el mantenimiento basado en condiciones sea más eficaz

- Navegación exitosa del lenguaje de mantenimiento basado en condiciones

- GE, Boeing implementa el estándar de mantenimiento basado en condiciones

- La guía completa para la impresión 3D

- Una guía sencilla para la evaluación comparativa de mantenimiento

- Tu guía para la gestión del mantenimiento

- Guía básica para el mantenimiento de minicargadoras