Navegación exitosa del lenguaje de mantenimiento basado en condiciones

La estrategia de confiabilidad de mantenimiento ideal no es un enfoque único para todos. Para tener el mayor impacto, debe analizar cada activo y trazar el camino que producirá los mejores resultados para su organización. Los profesionales del mantenimiento se están volcando cada vez más hacia técnicas de mantenimiento predictivo (PdM) y monitoreo de condición (CdM) para ayudarlos a lograr el éxito en este viaje.

Para navegar de manera efectiva por el panorama del mantenimiento, primero debemos usar el lenguaje correcto. El mantenimiento predictivo (PdM) y la monitorización del estado (CdM) son técnicas y herramientas de mantenimiento dentro de una estrategia de mantenimiento basado en condiciones (CBM). Estas técnicas y herramientas se utilizan para detectar síntomas de posibles fallas del equipo; no son estrategias en sí mismas.

El mantenimiento basado en la condición recopila información sobre la condición de los activos a partir de técnicas de monitoreo de condición y mantenimiento predictivo para determinar el momento óptimo para realizar el mantenimiento para mitigar las condiciones que conducen a fallas.

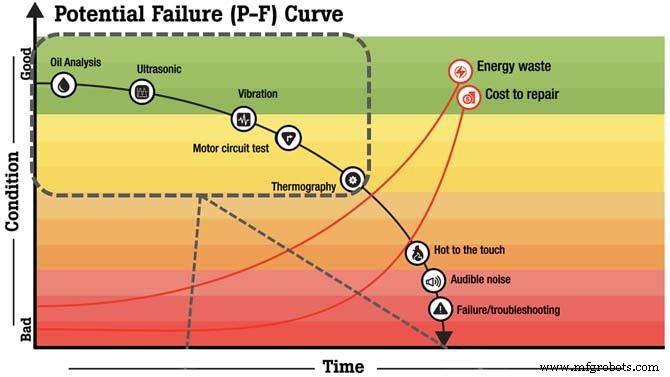

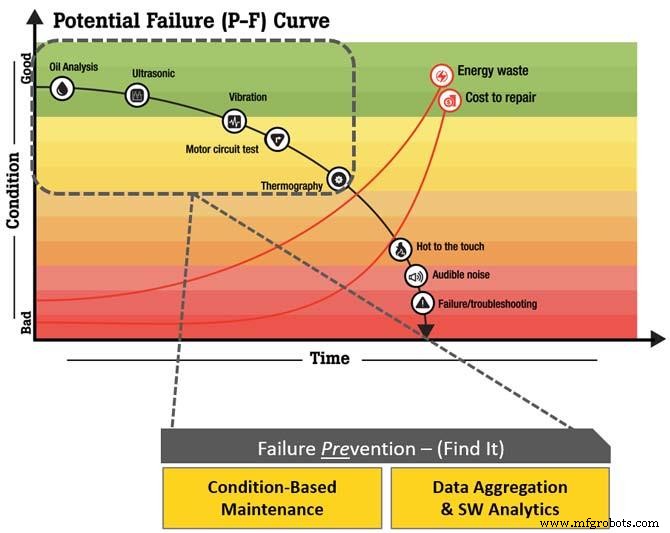

El objetivo del mantenimiento basado en condiciones es garantizar que cada activo esté disponible cuando se le solicite y evitar realizar el mantenimiento demasiado pronto o demasiado tarde en la curva P-F. La idea es moverse a la izquierda en la curva P-F detectando fallas potenciales más temprano que tarde.

Ahí radica el desafío. Encontrar el momento ideal para el mantenimiento ha confundido a los profesionales del mantenimiento durante décadas.

Pasar a una mentalidad de Industria 4.0 (IIoT)

Hasta hace pocos años, las estrategias de mantenimiento eran principalmente una combinación de tiempo dirigido y ejecución hasta la falla. Las decisiones de mantenimiento se basaron en gran medida en técnicas basadas en la observación humana y en la captura empírica de información sobre la salud de los activos después de los hechos.

Las instalaciones esperarían hasta que fallara un motor, una bomba o un transportador antes de actuar. En ese momento, era prácticamente la única opción que tenían porque las herramientas y los datos no estaban disponibles para encontrar condiciones adversas de manera confiable y lo suficientemente rápido como para evitarlas.

El aumento de la automatización y los datos digitales alineados con la Industria 3.0 brindó a los equipos de mantenimiento métodos de observación tecnológica para ayudarlos a anticipar las condiciones que podrían resultar en fallas en los activos. Ingrese al mundo del software del sistema de gestión de mantenimiento computarizado (CMMS). Esto les permitió establecer una estrategia de mantenimiento preventivo (PM) digitalizada basada en el tiempo para cada activo.

Los profesionales de mantenimiento medirían regularmente los indicadores clave en equipos críticos para descubrir las fallas potenciales y luego programarían el tiempo de inactividad para reparar o reemplazar los componentes en un programa establecido (a menudo especificado por el fabricante del equipo original), independientemente de la condición real del activo. Esto generalmente redujo la tasa de fallas, pero requirió mucha mano de obra y fue costoso debido al tiempo de inactividad adicional y, a veces, al reemplazo innecesario de componentes.

Ahora, a medida que avanzamos con la Industria 4.0 y los sistemas autónomos inteligentes dentro de la Internet industrial de las cosas (IIoT), muchas instalaciones están utilizando datos de condición de activos en tiempo real (o casi en tiempo real) para optimizar las actividades de mantenimiento.

Esta estrategia de mantenimiento basada en condiciones implica capturar datos de una variedad de fuentes, incluidos sensores, herramientas de diagnóstico portátiles, SCADA y otros sistemas de adquisición de datos. Los datos se agregan, analizan y convierten en inteligencia procesable a través de un CMMS, que luego dirige los recursos de mantenimiento donde más se necesitan. Entonces, en lugar de apagar incendios, los profesionales de mantenimiento pueden trabajar en la digitalización de los procesos.

¿Mantenimiento predictivo? ¿Monitoreo de condición? ¿Cuál es la diferencia?

El mantenimiento predictivo y el monitoreo del estado son similares en el sentido de que ambos utilizan métodos de observación tecnológica para capturar datos sobre el estado de los activos. Además, ambos son participantes completos dentro de esos métodos en el sentido de que se sumergen completamente en el entorno.

Las diferencias entre el mantenimiento predictivo y la monitorización del estado son mínimas; en realidad son complementarios. Por lo tanto, en lugar de elegir uno u otro, la mayoría de los programas de mantenimiento los combinan para brindar una imagen de confiabilidad de mantenimiento más completa.

Juntas, las técnicas de monitoreo de condición y mantenimiento predictivo brindan los medios para capturar y registrar los datos empíricos que necesita para tomar mejores decisiones sobre dónde aplicar los recursos de mantenimiento para obtener el mejor rendimiento.

Mantenimiento predictivo

Las herramientas y técnicas de mantenimiento predictivo emplean tecnología ultrasensorial, como termografía, análisis de vibraciones, análisis de aceite y medición de sonido ultrasónico, para tomar una instantánea en el tiempo de la salud de los activos. Debido a que está capturando un breve período de tiempo, es importante registrar también el contexto operativo de las lecturas, como cuánto tiempo ha estado funcionando el componente y otros datos operativos que podrían afectar (o evaluar mejor) su estado de rendimiento.

Una advertencia sobre el mantenimiento predictivo es que no predice la longevidad o el punto exacto de falla funcional de un activo. Más bien, proporciona datos de observación tecnológica para ayudarlo a programar de manera más precisa, efectiva y responsable desde el punto de vista fiscal el mantenimiento de un activo para brindar un mayor grado de disponibilidad y garantía de capacidad.

Monitoreo de condiciones

Las herramientas y técnicas de monitoreo de condición también proporcionan datos de observación tecnológica; pero en lugar de simplemente capturar una instantánea, recopilan datos continuos sobre el estado de los activos de manera continua a través de sensores y otros sistemas de adquisición de datos.

Las técnicas de monitoreo de condición son ideales para activos de difícil acceso o que se encuentran en entornos peligrosos. La instalación de sensores para detectar vibraciones excesivas o sobrecalentamiento de los rodamientos, o problemas de calidad de la energía del motor, proporciona información crítica sobre la condición de los activos sin poner en riesgo a los empleados ni requerir paradas de producción.

Dependiendo del sistema, los datos se pueden recopilar a intervalos que van desde segundos hasta horas y días. El aumento del IIoT, los avances en la tecnología de sensores y las reducciones de costos están provocando que el volumen de datos crezca a un ritmo exponencial. La aplicación de inteligencia artificial y aprendizaje automático a este volumen cada vez mayor de datos de condiciones de tendencia está ayudando a los profesionales de mantenimiento a identificar con mayor precisión el punto óptimo en la curva P-F para aplicar medidas preventivas.

Mitigación de errores aleatorios

Las fallas aleatorias se clasifican como tales porque son el resultado de causas desconocidas. Una de las áreas donde las herramientas y técnicas de monitoreo de condición y mantenimiento predictivo tienen el mayor impacto es en la identificación de las causas fundamentales de fallas aleatorias.

Esto significa que los profesionales del mantenimiento deben mirar todo desde un punto de observación tecnológico, como vibraciones, termografía y calidad de la energía, entre otros. Realizar todas esas inspecciones mediante actividades de mantenimiento repetitivas y dirigidas por el tiempo puede suponer una gran pérdida de tiempo y recursos.

Ahora, las técnicas de monitoreo de condición y mantenimiento predictivo a menudo pueden identificar condiciones que conducen a fallas aleatorias, clasificarlas en la curva de falla adecuada, resolver la causa de manera más efectiva y luego aplicar la estrategia de mantenimiento mitigante correcta.

Al ayudar a los profesionales de mantenimiento de esta manera, estas técnicas pueden ayudar a eliminar muchos fallos anteriormente clasificados como aleatorios. En pocas palabras, no sabemos lo que no sabemos. El uso de datos de observación tecnológica derivados de técnicas de monitoreo de condición y mantenimiento predictivo ayuda a dar a conocer lo desconocido para que podamos mover la curva P-F más a la derecha y así ganar más tiempo operativo entre fallas.

Desarrollo de una estrategia de acción preventiva eficaz

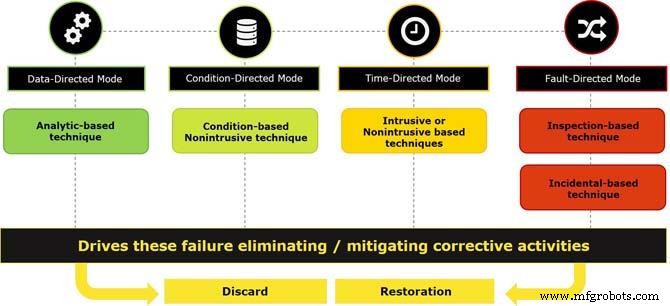

La progresión de las estrategias de mantenimiento tiende a pasar de un mantenimiento dirigido por tiempo a un mantenimiento dirigido a condiciones y (eventualmente) dirigido a datos. Pero no todos los activos deben seguir esa ruta.

La verdad es que la mayoría de las instalaciones utilizan una combinación de estas estrategias de mantenimiento basadas en la criticidad y el costo del activo en cuestión. Aunque la tendencia es hacia estrategias de mantenimiento basadas en condiciones y dirigidas por datos, muchas organizaciones desarrollan un plan de acción preventivo híbrido que incluye todo, desde procedimientos de mantenimiento dirigidos por tiempo hasta procedimientos de mantenimiento dirigidos por datos. La clave es encontrar la combinación adecuada.

Aunque el mantenimiento dirigido en el tiempo ha caído en desgracia en los últimos años, hay casos en los que las tareas de descarte o restauración programadas asociadas con el mantenimiento preventivo tradicional son más eficaces. Para aplicaciones de misión crítica, donde una falla podría causar daños físicos o ambientales generalizados, como en el procesamiento de petróleo y gas o en plantas de energía nuclear, la combinación de estrategias de mantenimiento basadas en condiciones con estrategias de mantenimiento dirigidas por datos es un enfoque preferido.

Después de la criticidad del activo, el presupuesto y la disponibilidad de recursos humanos y tecnológicos juegan un papel esencial a la hora de decidir qué técnica de mantenimiento utilizar.

Usted no quiere "perseguir un centavo con un dólar" mediante la implementación de técnicas de monitoreo de condición y mantenimiento predictivo cuando los enfoques estándar dirigidos al tiempo, o incluso de ejecución hasta la falla, son más efectivos. En algunos casos, es más barato y más rápido reemplazar un activo que detectarlo, o realizar MP regulares en él.

Igualmente importante es la sensibilidad temporal y la frecuencia de recopilación de los datos sobre el estado de los activos. Por ejemplo, un modo de falla de rodamiento con una curva P-F de seis meses puede no necesitar que se recopilen datos de condición cada minuto, hora o segundo. Quizás semanalmente esté bien. Por otro lado, esa misma influencia en una operación de misión crítica, como una planta de energía nuclear, puede necesitar un monitoreo constante.

Consideraciones clave para diseñar una estrategia de mantenimiento eficaz

Crear la mejor estrategia de mantenimiento para su organización es un proceso de decisión tanto financiero como logístico. A continuación, se incluyen algunos factores clave a tener en cuenta:

-

Decida si es más barato y rápido reemplazar un activo de vez en cuando que enviar a un técnico de mantenimiento para que lo revise a intervalos regulares.

-

Determine qué activos son tan críticos para mantener las cosas en movimiento que el costo de agregar monitoreo de condición vale la pena, sin importar el costo.

-

Recuerde que hay una diferencia entre las estrategias y técnicas y herramientas :

-

El mantenimiento basado en la condición (CBM), el mantenimiento centrado en la confiabilidad (RCM), el mantenimiento basado en la confiabilidad (RBM), el mantenimiento de diseño (DOM) e incluso el funcionamiento hasta la falla (RTF) son todas estrategias.

-

El mantenimiento predictivo y la supervisión del estado describen técnicas y herramientas utilizado dentro de la estrategia de mantenimiento basado en condiciones .

-

Dirigido por tiempo, dirigido por condición y dirigido por datos son clasificaciones de procedimiento. Estos clasifican las tareas que implementan los profesionales de mantenimiento en un plan de acción preventivo para eliminar y / o mitigar los modos de falla.

-

Las herramientas de mantenimiento basadas en la confiabilidad, como el modo de falla y el análisis de efectos (FMEA) o el modo de falla, los efectos y el análisis de criticidad (FMECA), ayudan a determinar las estrategias de mantenimiento más prudentes y los pasos de procedimiento para identificar, mitigar o eliminar las posibles causas de falla. .

Al final, se deben considerar dos ROI. Uno es el tradicional retorno de la inversión al aumentar la eficiencia con los recursos existentes. El otro es su regreso a la integridad. Como profesional de mantenimiento, su integridad, y la de toda su organización, depende de mantener la disponibilidad de los activos y el aseguramiento de la capacidad. Las herramientas, técnicas y estrategias de mantenimiento que elija deben respaldar ese objetivo.

Sobre el autor

Gregory Perry, CMRP, CRL, es consultor sénior de garantía de capacidad en Fluke Reliability. Es un líder certificado en confiabilidad con casi dos décadas de experiencia en mantenimiento y mejores prácticas operativas y tiene una amplia base de experiencias en MRO y almacenes, principios de mantenimiento de clase mundial y consultoría y liderazgo de CMMS de clase mundial. Además de brindar servicios de implementación y consultoría a los clientes, Perry también presenta sesiones de mejores prácticas de mantenimiento en conferencias líderes de la industria y es autor de varios seminarios web de mejores prácticas en línea.

Mantenimiento y reparación de equipos

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- Cómo la integración con SensrTrx ayuda a los clientes de Fiix a conquistar el mantenimiento basado en condiciones

- Estrategia y soluciones del ejército para el mantenimiento basado en condiciones

- Mejora del mantenimiento proactivo con monitoreo de lubricación en tiempo real

- GE, Boeing implementa el estándar de mantenimiento basado en condiciones

- Navegando por la crisis de capacidad con sistemas de mantenimiento digital

- ¿Es el mantenimiento basado en condiciones adecuado para su equipo electrónico industrial?

- Peligros del monitoreo de condición y potencial para el mantenimiento de la fábrica

- Los fundamentos y beneficios del mantenimiento basado en la condición

- Mantenimiento basado en la condición:qué es y sus ventajas

- Estrategias de mantenimiento basadas en la condición que minimizan las fallas del equipo