Cómo hacer que el mantenimiento basado en condiciones sea más eficaz

Este artículo es una guía completa para optimizar el mantenimiento basado en condiciones (CBM), que incluye qué es CBM, los diferentes tipos, cómo se usa y cómo usarlo para obtener el máximo rendimiento.

Tabla de contenido

- ¿Qué es el mantenimiento basado en condiciones?

- ¿Cuándo se usa el mantenimiento basado en condiciones?

- ¿Cuáles son los beneficios del mantenimiento basado en la condición?

- Diferentes tipos de monitoreo basado en la condición

- Cómo utilizar el mantenimiento basado en la condición de forma más eficaz

La falla del equipo no es un evento único, es un proceso. Este concepto, de que las averías son tanto un viaje como un destino, se ha consolidado firmemente en el ámbito de las mejores prácticas de mantenimiento. El mantenimiento basado en condiciones (CBM) puede actuar como una guía en el camino hacia la falla y viceversa.

Hemos proporcionado algunos consejos, trucos y herramientas para que pueda comprender un poco mejor el mantenimiento basado en condiciones, utilizar la estrategia de forma más eficaz y hacer que su operación de mantenimiento funcione como una máquina bien engrasada.

¿Qué es el mantenimiento basado en condiciones?

El mantenimiento basado en condiciones es una estrategia de mantenimiento predictivo en la que se observan y miden varios elementos de un activo operativo a lo largo del tiempo para identificar y prevenir el deterioro y posibles fallas en el momento más temprano posible. Bajo CBM, el mantenimiento solo ocurre cuando los datos indican una disminución en el rendimiento o las primeras señales de advertencia de falla. Esto diferencia a CBM del mantenimiento preventivo, donde las tareas se realizan a intervalos regulares.

El objetivo del mantenimiento basado en condiciones es descubrir las fallas del equipo antes de que sucedan, de modo que el mantenimiento se pueda realizar exactamente cuando sea necesario. Dado que CBM se basa en la recopilación y el análisis de datos, se puede utilizar para identificar tendencias en el rendimiento de los activos y evaluar dónde se encuentra un activo en su ciclo de vida. Esto facilita la toma de decisiones informadas sobre todo, desde la programación y la mano de obra hasta el presupuesto.

Un ejemplo de mantenimiento basado en condiciones es monitorear las lecturas de presión en equipos con sistemas de agua. El monitoreo de los niveles de presión permite al personal de mantenimiento identificar cuándo y dónde es probable que ocurra una fuga antes de que ocurra, en lugar de en el punto de falla.

¿Cuándo se usa el mantenimiento basado en condiciones?

Aunque el mantenimiento basado en condiciones se puede usar en la mayoría de los activos, el equipo debe cumplir con ciertos requisitos para que CBM se use de manera efectiva.

Primero, como sugiere el nombre, debe existir una condición que pueda ser monitoreada. Si no se puede medir el rendimiento, no podrá saber si hay un cambio en el rendimiento, lo que indica la necesidad de mantenimiento.

También es fundamental poder observar estos cambios en el rendimiento con suficiente antelación a la falla para que el mantenimiento se pueda completar antes de que el activo falle o el deterioro afecte la producción.

La falla del equipo no es un evento único, es un proceso. . El mantenimiento basado en condiciones puede actuar como una guía en el camino hacia la falla y viceversa.

Otra consideración importante es la criticidad de sus activos. El mantenimiento basado en condiciones proporciona el mejor retorno de la inversión en sus activos más críticos. Por eso es una buena idea realizar un análisis de criticidad para determinar qué piezas de equipo tienen más probabilidades de fallar y qué impacto tendrá esa falla en su operación. Si está entrando en CBM, piense en comenzar con sus activos más críticos y escalar desde allí.

Esta plantilla de análisis de criticidad de activos es una guía útil para ordenar sus activos

Por último, el mantenimiento basado en condiciones solo se puede utilizar si se implementan los procesos y sistemas adecuados. El equipo de mantenimiento debe poder capturar datos de rendimiento, analizarlos y tomar decisiones oportunas basadas en los resultados.

Descubra cómo combinar sus activos con la estrategia de mantenimiento perfecta

Leer más

¿Cuándo se usa el mantenimiento basado en condiciones?

¿Cuáles son los beneficios del mantenimiento basado en la condición?

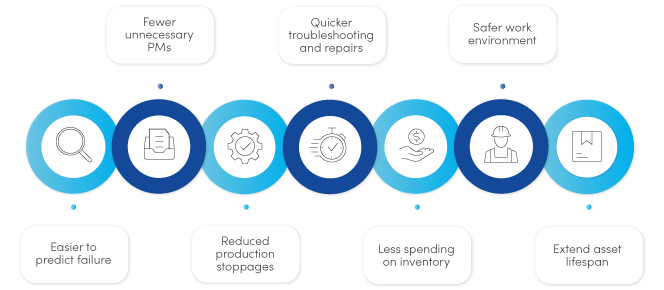

Existen varias ventajas de utilizar el mantenimiento basado en condiciones en los activos, especialmente en un entorno de producción intensiva y equipos pesados. Estos son algunos de los principales beneficios que se pueden obtener de CBM:

- Es mucho más fácil predecir fallas y solucionarlas antes de que ocurran, lo que significa que CBM puede ayudar a reducir el tiempo de inactividad no planificado y las horas de trabajo mientras aumenta el rendimiento.

- El tiempo entre el mantenimiento aumenta porque las reparaciones solo se realizan según sea necesario. Esto significa menos tiempo de inactividad, menor acumulación de trabajo y menores costos.

- La probabilidad de interrumpir la producción se reduce ya que la CBM generalmente se realiza mientras los activos están funcionando y normalmente no requiere que el equipo se apague para su inspección.

- Si ocurre una falla inesperada, el uso de CBM puede llevar a un diagnóstico más rápido del problema, reduciendo así el costo de las averías.

- Debido a que CBM proporciona un sistema de alerta temprana para fallas en el equipo, puede controlar el inventario de manera mucho más efectiva y no necesitará tantas piezas de repuesto de emergencia.

- Responder a una avería no planificada es una de las tareas más riesgosas para un técnico de mantenimiento. El mantenimiento basado en condiciones crea un lugar de trabajo más seguro al reducir la probabilidad de falla del equipo.

- Exagerar en el mantenimiento puede hacer que el equipo se deteriore más rápido. CBM ayuda a prescribir la cantidad óptima de mantenimiento para un activo, disminuyendo las posibilidades de daños colaterales a sus sistemas.

Diferentes tipos de monitoreo basado en condiciones

El mantenimiento basado en condiciones se basa en el monitoreo basado en condiciones. Esto implica controlar el estado de un activo utilizando ciertos indicadores de rendimiento. Hay varias herramientas y técnicas diferentes que permiten a los equipos de mantenimiento hacer esto. Estos métodos pueden incluir enfoques de baja tecnología, como la observación por parte de un técnico, o procesos más avanzados tecnológicamente, como la recopilación de datos a través de sensores.

Uno de los sellos distintivos del monitoreo basado en afecciones es que no es invasivo. Esto significa que las mediciones se toman sin apagar una máquina o ajustar la forma en que opera. Los datos se recopilan a ciertos intervalos o de forma continua a través de sensores, inspección visual, datos de rendimiento y / o pruebas programadas.

A continuación, se muestra un breve resumen de algunas de las técnicas utilizadas en el monitoreo basado en condiciones:

Análisis de vibraciones

Este tipo de monitoreo de condición identifica fallas potenciales al detectar cambios en la firma de vibración normal. La vibración se ve afectada por la amplitud, la intensidad y la frecuencia. Los sensores pueden detectar anomalías en estos elementos, lo que puede ser una señal de que algo anda mal con un activo. Por ejemplo, los equipos rotativos, como compresores y motores, presentan cierto grado de vibración. Cuando se degradan o se desalinean, la intensidad de la vibración aumenta. Los sensores pueden detectar cuándo la vibración se vuelve excesiva y el componente puede repararse o reemplazarse.

Análisis térmico e infrarrojo

Cuando ciertas piezas o sistemas se calientan más allá de las temperaturas especificadas, pueden deteriorarse, deformarse, romperse, quemarse o provocar un incendio. Las cámaras infrarrojas y los sensores térmicos se utilizan para determinar cuándo un equipo se ha calentado demasiado y avisa al equipo de mantenimiento para que pueda tomar las medidas necesarias para solucionarlo. El análisis térmico e infrarrojo se utiliza con frecuencia en equipos energizados, como conductores eléctricos y piezas motorizadas que funcionan a altas RPM.

Análisis ultrasónico

Los instrumentos ultrasónicos ayudan a detectar defectos profundos del subsuelo. Lo hacen midiendo los sonidos que son inaudibles para nosotros y convirtiéndolos en un tono que podamos escuchar. Una vez que el oído humano puede discernir estos sonidos, es más fácil reconocer anomalías en un activo y rectificarlas. Por ejemplo, cuando los rodamientos de bolas comienzan a desgastarse, se deforman. Esto crea superficies irregulares en el rodamiento y aumenta la emisión de ondas sonoras ultrasónicas. Esto puede indicarle a un técnico que el rodamiento está en camino de fallar.

Análisis acústico

El análisis acústico es similar al análisis de vibraciones y ultrasónico. Utiliza sensores y micrófonos para detectar sonidos que indican que un activo no está funcionando bien. Sin embargo, cuando el uso principal del análisis ultrasónico y de vibraciones es descubrir deficiencias en los equipos rotativos, el análisis acústico tiene la ventaja adicional de poder detectar fugas de gas, líquido o vacío. Esta es una ventaja clave para las instalaciones de producción en las industrias del petróleo, la energía y la minería.

Análisis de aceite

El análisis de aceite ayuda a diagnosticar las condiciones internas de los componentes humedecidos por aceite y sus lubricantes. Este método puede determinar la salud de un activo que usa aceite, combustible o refrigerante y si está a punto de fallar. El análisis de aceite puede ser tan completo como analizar muestras de sangre. Este tipo de monitoreo de condición puede incluir pruebas para docenas de elementos diferentes, como el nivel de desgaste de metales o contaminación por suciedad en el aceite. También captura información sobre viscosidad, niveles de ácido, contenido de agua y más para determinar la efectividad del aceite como lubricante.

Análisis eléctrico

Cuando una corriente eléctrica es demasiado fuerte o demasiado débil, puede causar problemas a un activo. El análisis eléctrico utiliza amperímetros de pinza para medir la corriente en un circuito. Con esta herramienta, es fácil para los equipos de mantenimiento medir cuándo una máquina está recibiendo una cantidad anormal de electricidad. El equipo se puede apagar y reparar antes de que ocurra un problema eléctrico más grande y costoso.

Análisis de presión

En muchas industrias, la producción se basa en mantener la presión correcta dentro del equipo para que el fluido, el gas o el aire puedan moverse correctamente a través de una tubería o manguera hidráulica. Aquí es donde el análisis de presión puede jugar un papel. Si la presión cae en una pieza de equipo, podría significar que hay un problema interno que requiere mantenimiento. Un pico de presión sería un signo de rotura o una explosión inminente. La realización de análisis de presión permite a los equipos de mantenimiento ver estos cambios en tiempo real y responder a ellos antes de que los problemas se salgan de control.

Muchas de estas formas de monitoreo de condición se pueden usar juntas para medir la salud de un activo. Por ejemplo, se pueden conectar varios sensores a un activo que mide todo, desde la temperatura hasta la presión, lo que garantiza que todos los sistemas de un equipo funcionen de manera óptima.

Cómo utilizar el mantenimiento basado en condiciones de forma más eficaz

Usar el mantenimiento basado en condiciones es una cosa. Usarlo de manera efectiva es otra historia. Si no cuenta con los sistemas, procesos y procedimientos adecuados, el mantenimiento basado en condiciones puede costarle más tiempo, dinero y buena voluntad de lo que vale. A continuación, se muestran algunas formas en que los equipos de mantenimiento pueden aprovechar el poder de CBM y construir una operación sostenible en torno al monitoreo de condiciones.

Paso 1:planifique sus activos, modos de falla y líneas de base

Sería un eufemismo decir que necesita conocer sus activos de adentro hacia afuera antes de implementar el mantenimiento basado en condiciones. Debe comprender todo sobre cómo funciona el equipo para poder calibrar correctamente los sensores, detectar problemas lo antes posible y prescribir las curas adecuadas.

En primer lugar, debe trazar un mapa de todos sus activos y sus posibles modos de falla para comprender si cada equipo tiene los ingredientes clave para CBM. El primer ingrediente clave es una condición que se puede monitorear. El monitoreo de condición no funciona para todos los activos, por lo que saber cuáles no son compatibles con sensores u otras herramientas y técnicas de monitoreo puede ahorrarle mucho tiempo y dinero más adelante.

El mantenimiento excesivo puede hacer que el equipo se deteriore más rápido. CBM ayuda a prescribir la cantidad óptima de mantenimiento para un activo, disminuyendo las posibilidades de daños colaterales a sus sistemas.

Para los activos restantes, determine si los modos de falla identificados por el monitoreo de condición pueden alertarlo sobre un problema con tiempo suficiente para solucionarlo de manera rentable. Si la respuesta es sí, es probable que el activo sea un buen candidato para el mantenimiento basado en condiciones.

Cree códigos de falla que sean perfectos para CBM con esta plantilla de FMEA

Una vez que tenga su grupo de activos calificados, es importante establecer puntos de referencia para el funcionamiento normal. Las líneas de base son los umbrales establecidos que indican un sistema saludable y completamente funcional. Por ejemplo, la frecuencia de vibración de referencia para un rodamiento puede ser de 1000 Hz a 2000 Hz. Cualquier número entre esas dos frecuencias significa que el rodamiento está funcionando a su nivel óptimo. Si alcanza más de 2000 Hz o menos de 1000 Hz, podría significar un problema.

Las líneas de base se pueden establecer de muchas formas, desde las recomendaciones del fabricante hasta las tendencias históricas. La creación de líneas de base para cada sistema elimina las conjeturas del mantenimiento basado en condiciones y hace que sus decisiones sean mucho más eficientes y efectivas.

Introducción a la supervisión basada en condiciones

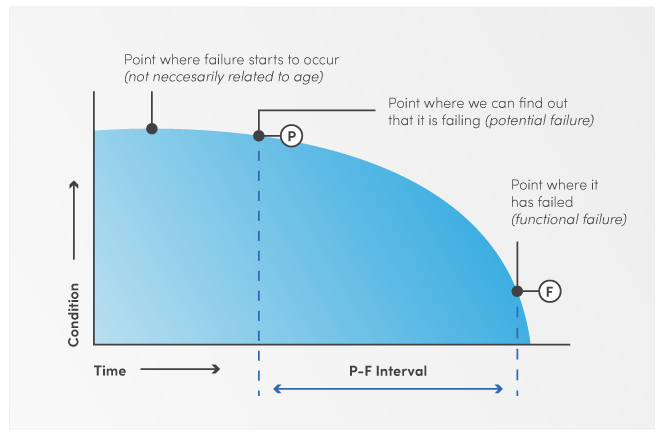

Paso 2:Comprenda y use la curva de falla potencial (P-F)

Hablar de mantenimiento basado en condiciones sin la curva P-F es como hablar de un automóvil sin ruedas; simplemente no funciona.

La curva P-F demuestra la relación entre la avería de la máquina, el costo y cómo se puede prevenir. Se basa en el hecho de que el equipo puede estar en las primeras etapas de fallar incluso si parece estar funcionando bien. A lo largo del eje X de la curva está el tiempo. A medida que avanza en el tiempo, la máquina se mueve desde el punto de falla potencial hasta el punto de falla real (funcional). A medida que avanza en el tiempo, también hay casos en los que se pueden detectar fallas antes que una falla total.

A lo largo del eje Y está la condición de la máquina. La máquina progresa desde las mejores condiciones de funcionamiento hasta el punto de falla, y luego desciende desde allí hasta la falla real.

La parte más importante de la curva P-F es el intervalo P-F. El intervalo P-F es el tiempo entre la falla potencial de un activo y su falla funcional prevista. Para una CBM exitosa, debe asegurarse de que los intervalos de inspección sean más pequeños que el intervalo P-F para que pueda detectar una falla después de que sea detectable, pero antes de que realmente ocurra. Ajustar los intervalos de mantenimiento también es fundamental para optimizar el mantenimiento basado en condiciones.

Comprender la curva P-F y el intervalo P-F es clave para construir una estrategia CBM eficiente. La curva y el intervalo P-F le permiten determinar con qué frecuencia debe completar una tarea CBM. Se reduce la frecuencia de mantenimiento, al igual que los costos y compromisos de tiempo asociados con el mantenimiento.

¿Qué es la curva P-F y cómo usarla?

Leer más

Paso 3:Aproveche la tecnología de mantenimiento

El mantenimiento basado en la condición combina las pautas recomendadas con los datos de reparación y rendimiento para determinar qué tareas deben completarse y con qué frecuencia. Cuando se deciden estos parámetros, es un software de mantenimiento que se puede usar para ayudarlo a obtener un salto en todo, desde el registro de datos del sensor hasta la activación de órdenes de trabajo y la programación del mantenimiento.

La integración de los datos del sensor con el software de mantenimiento, como un CMMS, puede ayudar a los ingenieros de confiabilidad, gerentes de mantenimiento y técnicos a capturar, organizar y analizar la información de manera mucho más fácil, rápida y precisa.

El software de mantenimiento también le brinda la capacidad de activar automáticamente una orden de trabajo cuando ciertas mediciones caen fuera de la línea de base establecida. Por ejemplo, puede configurar un CMMS para programar el mantenimiento de un filtro cuando la presión diferencial supera los 20 psi. De esta manera, el mantenimiento se puede programar en el momento más apropiado, reduciendo la probabilidad de fallas y maximizando los recursos.

Creación de una orden de trabajo con monitoreo basado en condiciones

La compra de inventario optimizada es otro gran subproducto del uso de software de mantenimiento para administrar el mantenimiento basado en condiciones. Debido a que el software puede rastrear el historial de órdenes de trabajo y crear informes sobre el uso de piezas, facilita el ajuste de los niveles de inventario para que solo pida las piezas que necesita, cuando las necesita. No solo las piezas siempre estarán disponibles (eliminando el tiempo de inactividad), sino que también se pueden reducir los precios de inventario.

Paso 4:cree un programa de formación sólido para el personal

Si bien el mantenimiento basado en condiciones depende en gran medida de la tecnología y los sistemas automatizados, como sensores y software, siempre habrá un elemento humano involucrado. Para que su estrategia CBM sea lo más eficiente y efectiva posible, es vital que todos los miembros del equipo de mantenimiento estén debidamente capacitados sobre el concepto de CBM, sus beneficios y cómo utilizar los sistemas. Esto aumentará la aceptación, eliminará los errores del usuario y aumentará la confiabilidad durante todo el proceso.

La capacitación debe incluir un desglose completo de los diferentes tipos de monitoreo de condición y cómo afectan a cada activo en su instalación. También debe quedar claro cómo cada miembro del equipo puede garantizar que los datos de los sensores se registren correctamente y cómo se deben tratar las tareas de mantenimiento resultantes. Es una buena idea crear una política de gestión de activos en esta etapa de la implementación de CBM, ya que ayudará a todos en su instalación, no solo al equipo de mantenimiento, a comprender cómo CBM está impactando a la organización en su conjunto y su lugar para garantizar que la estrategia funcione para todo su potencial.

Mantenimiento y reparación de equipos

- Cómo las técnicas de mantenimiento ajustadas ayudan a que las instalaciones funcionen de manera más eficiente

- Cómo la integración con SensrTrx ayuda a los clientes de Fiix a conquistar el mantenimiento basado en condiciones

- Cómo mejorar la gestión del inventario de mantenimiento

- Cómo hacer que los datos de su máquina sean más valiosos

- Cómo lograr una planificación de mantenimiento eficaz

- Cómo mantener el mantenimiento en modo proactivo

- Cómo crear un programa de mantenimiento eléctrico

- ¿Cómo está cambiando el rol del administrador de mantenimiento?

- Cómo hacer que su cadena de suministro de mantenimiento sea más eficaz utilizando datos

- ¿Cómo escribir un procedimiento de mantenimiento estándar útil y efectivo?

- Cómo hacer que la oficina de su planta de fabricación esté más organizada