Cómo los equipos de mantenimiento pueden aprovechar al máximo una ralentización de la fabricación

Puede resultar inquietante si la producción en sus instalaciones es más lenta de lo habitual. Incluso podría perderse cosas que nunca pensó que perdería. El ruido. El ajetreo y el bullicio. La rutina.

Pero también puedes encontrar oportunidades. Con más tiempo en su agenda, no hay escasez de proyectos para comenzar. La pregunta es, ¿por dónde empezar? Los siguientes consejos pueden ofrecer inspiración y orientación.

Consulte nuestro centro de recursos para conocer las mejores prácticas sobre liderazgo en mantenimiento, métricas y más

Leer más

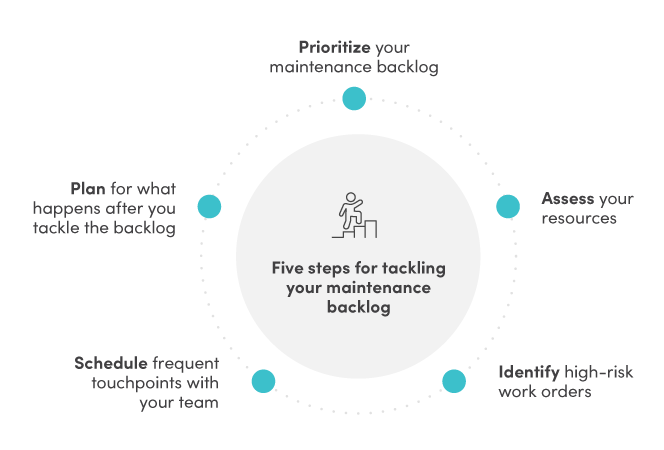

Sugerencias para reducir la acumulación de tareas de mantenimiento

Un poco de acumulación de mantenimiento es algo saludable (la mayoría de las veces). Independientemente, es posible que desee reducir su lista de trabajos diferidos. La elaboración de un plan para hacer frente a los atrasos lo ayudará a desmantelar su lista de tareas pendientes con precisión quirúrgica mientras se mantiene seguro.

1. Priorice su trabajo pendiente de mantenimiento

Si tiene una larga lista de trabajos pendientes de mantenimiento, es tentador elegir una tarea y sumergirse de inmediato. Pero priorizar las tareas lo ayudará a tener un mayor impacto, y se puede hacer en solo tres pasos:

- Identifique el trabajo sobresaliente en activos críticos. Piense en el equipo que es más probable que se necesite primero cuando la producción comience a aumentar nuevamente.

- Elija órdenes de trabajo que no haya hecho en un tiempo. Si un PM se perdió dos semanas seguidas, es más probable que necesite atención que uno solo una vez.

- Compare la duración de cada trabajo y si las tareas se pueden realizar mientras la máquina está en funcionamiento. Aproveche el tiempo adicional para realizar trabajos más largos o que requieran una interrupción en la producción.

Prioriza tu trabajo pendiente con esta práctica plantilla

2. Evalúe sus recursos

Su lista de prioridades es un gran comienzo, pero es lo que estaría haciendo en un mundo ideal, que rara vez es la realidad.

Stuart Fergusson, líder de ingeniería de soluciones de Fiix, sugiere evaluar a su equipo como el siguiente paso, que incluye hacerse algunas preguntas:

- ¿Todavía tienes todo tu equipo? Tener menos técnicos podría cambiar el trabajo que puede hacer.

- ¿Qué tipo de formación tiene el personal? Las capacidades de sus técnicos cambiarán lo que hace, el orden en que lo hace y cuánto tiempo llevará.

- ¿Existen nuevas medidas de salud y seguridad que podrían evitar que los técnicos funcionen con normalidad?

Una vez que averigua las capacidades de su personal, pasa a sus repuestos y suministros, dice Stuart. Asegúrese de tener todos los repuestos que necesita, así como otros recursos como listas de verificación y PPE.

3. Identificar órdenes de trabajo de alto riesgo

Stuart menciona tres tipos de trabajos de alto riesgo que podrían estar en su trabajo pendiente de mantenimiento:reconstrucciones importantes, proyectos que consumen mucho tiempo y trabajo que su equipo no ha hecho en un tiempo (o en absoluto).

Resalte estas tareas y haga un plan para reducir el riesgo que las rodea. Eso puede incluir capacitación adicional, dedicar más técnicos y horas de mano de obra al trabajo y asegurarse de que esté disponible el equipo de protección personal adecuado.

4. Programe puntos de contacto frecuentes con su equipo

Jason Afara, un ingeniero de soluciones en Fiix y ex gerente de mantenimiento, sugiere hacer algunas preguntas estándar en las reuniones del equipo para sacar a la superficie cualquier problema (y solución):

- ¿Su equipo se siente cómodo con los trabajos que se les han asignado?

- ¿Tienen todo lo que necesitan para realizar el trabajo?

- ¿Qué funciona y qué no?

- ¿Cómo se pueden mejorar los nuevos procesos?

5. Planifique lo que sucederá después de abordar el retraso.

¿Qué sucede cuando tienes tiempo suficiente para borrar toda tu lista de tareas pendientes? Crea uno nuevo. Aquí hay algunas sugerencias para construir esa nueva lista, cortesía de Stuart:

- Realice ahora sus paradas anuales planificadas de activos críticos. Inspeccione, limpie, dé servicio, repare, reconstruya y realice una prueba de esfuerzo del equipo a fondo.

- Verifique y calibre sensores basados en condiciones, PLC, SCADA y otros sistemas de datos.

- Revise todo el equipo de seguridad y asegúrese de que sea accesible y funcione.

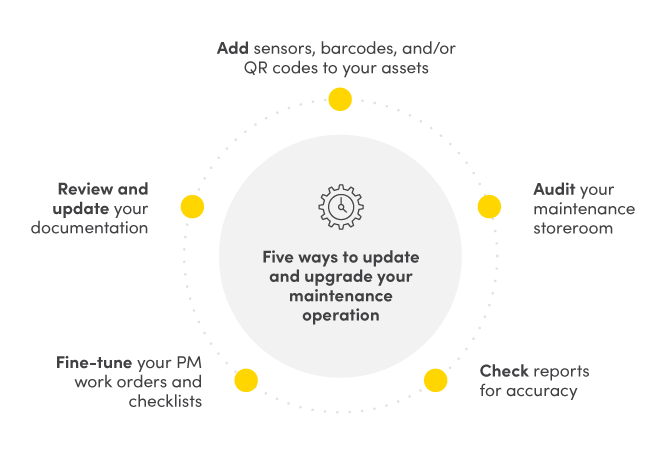

Actualización y mejora de su operación de mantenimiento

Cuando puede salir de la rutina diaria, es más fácil ver qué necesita actualizarse, dónde puede actualizarse y qué está haciendo realmente bien para seguir haciéndolo.

1. Agregue sensores, códigos de barras y / o códigos QR a sus activos

Si ha estado planeando tomar medidas hacia el mantenimiento basado en condiciones y una mejor recopilación de datos, ahora es el momento. Pruebe los sensores basados en condiciones en el equipo para ver qué se puede medir y cómo usar la información. Si usa un CMMS, dedique algún tiempo a poner códigos de barras o códigos QR en los activos y organícelos en su software.

2. Audite su almacén de mantenimiento

Jason recomienda centrarse en algunas áreas clave que pueden ayudar a mejorar la gestión del inventario:

- Asegúrese de que los recuentos de sus ciclos sean precisos

- Verifique el estado de herramientas y repuestos

- Optimice sus procesos de compra de inventario

- Limpie y reorganice su almacén y ponga en marcha medidas de seguridad adicionales

- Organice kits de piezas de emergencia

- Identifique las piezas que no necesita para que pueda suspender las compras

- Verifique que sus registros de mantenimiento coincidan con los registros de su departamento de finanzas

3. Verifique la precisión de los informes

Para tomar prestada una cita de Jason de nuestro artículo reciente sobre la creación de un programa de mantenimiento predictivo, "Si tiene datos incorrectos ... es como si el meteorólogo le dijera que hace sol cuando en realidad está lloviendo". Verificar dos veces sus informes le permite asegurarse de que los números digan la verdad y que su toma de decisiones sea acertada.

4. Ajuste sus listas de verificación y órdenes de trabajo de mantenimiento preventivo

Ponga la frecuencia de sus MP bajo el microscopio. Mire el tiempo medio entre las tasas de fallas de los equipos para ver qué activos necesitan más o menos atención. Incluso puede aprovechar esta oportunidad para realizar la transición de los MP basados en el tiempo a los MP basados en el rendimiento o el mantenimiento basado en condiciones.

Si está modificando las listas de verificación de mantenimiento preventivo, hable con los técnicos para ver qué necesitan para ser más seguros, más eficientes y más efectivos, dice Jason. ¿Es necesario que las listas de verificación sean más detalladas? ¿Les falta información, como diagramas o una lista de materiales? ¿Son demasiado largos?

5. Revise y actualice su documentación

Hable con su equipo y descubra qué se puede cambiar o actualizar para que las políticas sean más efectivas. Los documentos que Stuart sugiere revisar (y actualizar cuando sea necesario) incluyen:

- Procedimientos operativos estándar de equipo

- Procedimientos de salud y seguridad (como pautas de bloqueo-etiquetado y PPE)

- Procedimientos operativos de emergencia.

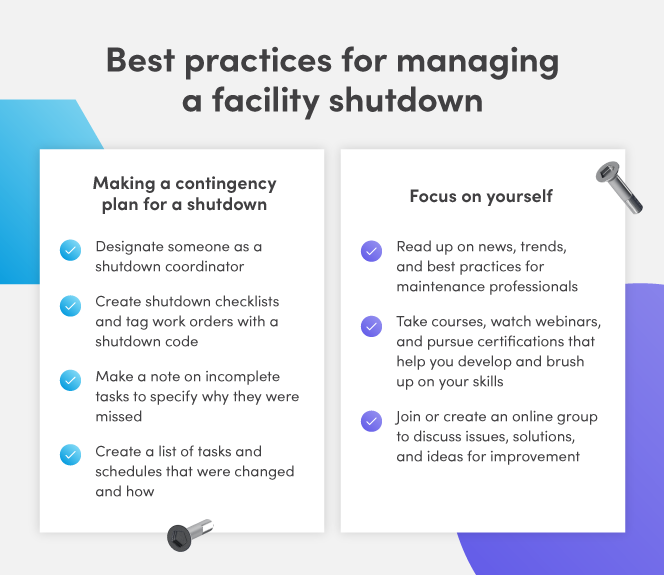

Elaboración de un plan de contingencia para un cierre

Si bien no es algo en lo que nadie quiera pensar, es importante tener un plan para apagar el equipo. Esto le ayuda a completar un apagado de forma segura y rápida. Un plan sólido también lo preparará para un reinicio de calidad cuando la producción comience nuevamente.

Cubrimos algunas de las mejores prácticas para apagar y reiniciar equipos en una serie reciente de seminarios web de dos partes. Vea la parte uno sobre paradas en caliente y la parte dos sobre arranques en frío. Algunos consejos cubiertos en los seminarios web incluyen:

- Designar a alguien como coordinador de cierre que sea responsable de gestionar un cierre.

- Crear listas de verificación de cierre detalladas para asegurarse de que está completando tareas cruciales y haciéndolo de forma segura. Rastree estas órdenes de trabajo etiquetándolas con un código especial.

- Tomar nota de los MP y SM incompletos para saber qué se perdió y por qué. Utilice esta información para identificar los activos con mayor riesgo de fallas y priorizar el trabajo antes de un posible reinicio.

- Cree una lista de los cambios para que las tareas y los horarios se puedan ajustar una vez que regrese a la planta. Esto también le ayuda a calcular los costos asociados con el cierre.

Obtenga su propia lista de verificación de mantenimiento para administrar el cierre de una instalación aquí

Enfócate en ti mismo

Hemos hablado mucho sobre la mejora de sus instalaciones, pero también es importante que se tome un tiempo para cuidarse.

“Todos lidiamos con el cambio y los tiempos difíciles de manera diferente”, dice Jason. "Lo más importante que debe recordar es dar un paso atrás y cuidarse primero".

El estrés, el agotamiento y la ansiedad aumentan durante tiempos de incertidumbre y cambio. Asegurarse de que está sano física y mentalmente reduce el impacto de algunos de esos sentimientos y lo mantiene en su mejor momento cuando está en el trabajo.

Otra forma de concentrarse en su bienestar es invertir en el desarrollo personal. Hay muchas formas de hacerlo, pero estas son algunas de nuestras favoritas:

- Lea las noticias, las tendencias y las mejores prácticas para los profesionales del mantenimiento.

- Realice cursos, vea seminarios web y obtenga certificaciones que lo ayuden a desarrollar y mejorar sus habilidades

- Únase o cree un grupo en línea para discutir problemas, soluciones e ideas para mejorar

La conclusión más importante:tienes esta

Las ralentizaciones de las instalaciones pueden suponer un gran cambio y no siempre uno bueno. Si está leyendo esto, probablemente haya pasado por un cambio grande e inesperado en su rutina diaria y eso es difícil. Pero armado con la información, los procesos y el equipo adecuados, tiene las herramientas para ayudarlo a administrar este cambio y salir al otro lado con nuevas habilidades y experiencias.

Mantenimiento y reparación de equipos

- Cómo aprovechar al máximo sus datos

- La muerte del departamento de mantenimiento y lo que podemos hacer al respecto

- Mejores prácticas de seguimiento de activos:cómo aprovechar al máximo los datos de activos que tanto le costó ganar

- Cómo los equipos de mantenimiento pueden evitar las principales violaciones de OSHA

- Cómo justificar el costo de un CMMS

- Cómo aprovechar al máximo IoT en el negocio de los restaurantes

- Lo que la fabricación puede aprender de la industria metalúrgica y minera - Parte 3 - Con Axora

- ¿Cómo puede ayudar el análisis predictivo a los equipos de mantenimiento que trabajan en la fabricación?

- Apagar el mantenimiento y cómo aprovechar al máximo la desconexión

- ¿Qué hay en el proceso de fabricación?

- ¿Qué es la acumulación de mantenimiento? ¿Cómo superarlo?