Cómo puede ayudar el equipo de mantenimiento cuando aumenta la capacidad de producción

El aumento de la capacidad de producción suele ser algo bueno. Los pedidos han aumentado y el negocio está en auge. Pero eso no significa que sea fácil. Si usted y su equipo de mantenimiento no están acostumbrados (o no han planeado) un repunte en la demanda, es posible que se enfrenten a algunos desafíos únicos. Se vuelve aún más complicado si la razón por la que está aumentando es para brindar servicios esenciales durante una pandemia global

Quizás sus recursos estén llevados al límite. O COVID-19 lo ha obligado a trabajar con menos personal en cada turno. O tienes que modificar el equipo sobre la marcha. También existe el estrés adicional de asumir nuevas responsabilidades.

Todo esto puede resultar extraño y estresante. Es por eso que reunimos algunos consejos para respaldar una mayor capacidad de producción. Con suerte, estas prácticas recomendadas pueden ayudar a aliviar parte de la incertidumbre y la presión a la que se enfrenta.

Consulte nuestro centro de recursos para conocer las mejores prácticas sobre liderazgo en mantenimiento, métricas y más

Leer más

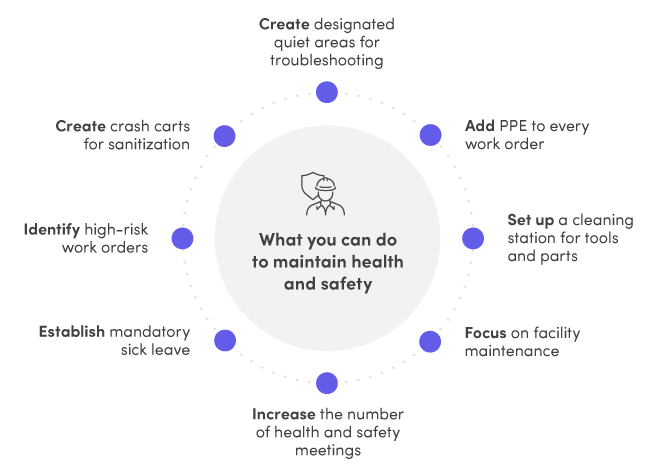

Mantener la salud y la seguridad

Asegurarse de que usted, su equipo y toda la instalación estén a salvo se convierte en un desafío mayor cuando el ritmo se acelera y lo empujan en un millón de direcciones diferentes.

"Cuando estás haciendo más de tus capacidades normales, generalmente significa que las personas están haciendo cosas a las que no están acostumbrados", dice Jason Afara, ingeniero de soluciones de Fiix. "No están capacitados o no están familiarizados con las tareas o los procedimientos, lo que aumenta las posibilidades de accidentes".

Es posible que también tenga que lidiar con más mantenimiento no planificado, lo que siempre aumenta el riesgo, dice el líder de ingeniería de soluciones de Fiix, Stuart Fergusson. Eso significa averías inesperadas, pero también trabajo que se ha adelantado para que su instalación pueda cumplir con los plazos.

Centrarse en el bienestar de su equipo ayudará a que toda su operación se mantenga segura y resistente ... Seguirán la eficiencia, la disponibilidad y la producción.

Todos estos riesgos se magnifican en la era de COVID-19 cuando nuevos peligros están cambiando la forma en que las instalaciones de producción se acercan a la salud y la seguridad.

Hay algunos ajustes sencillos que puede realizar para que usted y su equipo de mantenimiento puedan abordar el aumento de la carga de trabajo de forma segura.

- Cree carritos de emergencia para la desinfección :Esto es algo que el coordinador de CMMS y cliente de Fiix, Brandon De Melo, implementó en sus instalaciones para combatir el COVID-19. Le ayudó a asegurarse de que las estaciones de trabajo se desinfectaran rápida y adecuadamente.

- Cree áreas tranquilas designadas para solucionar problemas :Luchar contra una pandemia significa distanciamiento social, lo cual no es tan fácil en un lugar de trabajo ruidoso. Para el gerente de operaciones Juan Ruiz, su solución fue la designación de áreas tranquilas. Permitió a los operadores y técnicos hablar sin ponerse en riesgo.

- Agregue PPE a cada orden de trabajo :No siempre es fácil adaptarse a las nuevas pautas de EPP que vienen con los nuevos trabajos. La visibilidad y la repetición ayudarán a reducir la curva de aprendizaje.

- Configure una estación de limpieza para herramientas y piezas :No es una tarea fácil asegurarse de que todos los suministros que llegan a sus instalaciones estén limpios y en condiciones de funcionamiento. El gerente de mantenimiento y usuario de Fiix, Tom Dufton, configuró una estación dedicada para hacer el trabajo de manera que se haga de manera rápida y correcta.

- Céntrese en el mantenimiento de las instalaciones :Con las máquinas funcionando tanto como sea posible, es posible que tenga menos oportunidades de inspeccionar, ajustar y reparar. Cuando esto le sucedió a Juan y su equipo, utilizaron el tiempo para abastecer sus instalaciones con suministros, como jabón y desinfectante para manos, y eliminar obstáculos que presentaban riesgos de seguridad.

- Aumentar el número de reuniones de salud y seguridad :Cuanto más hable sobre salud y seguridad, más informado estará su personal sobre los procedimientos y responsabilidades, y sobre cómo responder rápidamente en situaciones de alto riesgo, dice Jason.

- Establecer licencia por enfermedad obligatoria :Esta es la estrategia respaldada por James Afara, director de operaciones de un productor de cannabis. Ha llevado a una pequeña reducción de personal a diario, pero ha salvado a los empleados de propagar enfermedades y a las instalaciones de un impacto aún mayor.

- Identificar órdenes de trabajo de alto riesgo :Stuart sugiere señalar las órdenes de trabajo con las que su equipo no está familiarizado, que no ha hecho antes o las pone en riesgo para que pueda crear un plan de mitigación.

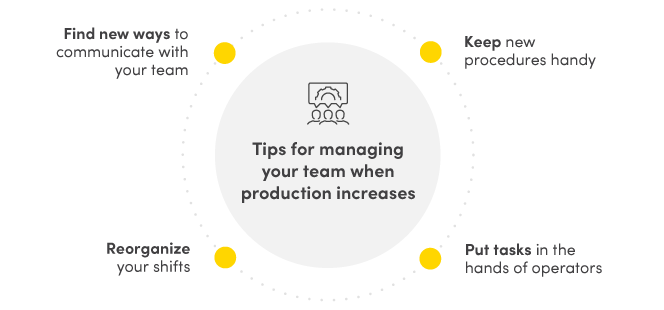

Gestión de personas

Evitar el agotamiento y la falta de comunicación contribuirá en gran medida a mantener a su personal saludable y en la mejor posición para hacer el trabajo cuando la intensidad en sus instalaciones se dispara.

- Encuentre nuevas formas de comunicarse con su equipo :Lograr que todo su equipo esté en la misma página es fundamental, incluso si no puede reunirlos en la misma sala. Las herramientas de comunicación alternativas, como las videoconferencias y los grupos de WhatsApp, pueden ser realmente útiles para mejorar la comunicación remota.

- Tenga los nuevos procedimientos a mano :Haga que sea lo más fácil posible para su equipo seguir nuevas pautas. Cree pautas que los técnicos puedan llevar consigo, ya sean versiones pequeñas, físicas o digitales a las que puedan acceder en sus dispositivos móviles.

- Reorganice sus turnos :Distribuir a su equipo de mantenimiento entre turnos le permitirá brindar cobertura para la instalación mientras crea horarios en los que su equipo puede contar. Esto reduce las llamadas entrantes fuera del horario de atención y el agotamiento. Tom, James y Juan han utilizado este enfoque para que las cosas funcionen sin problemas mientras mantienen saludables a sus equipos y le dan al personal la flexibilidad para ocuparse de las necesidades personales, como el cuidado de los niños.

- Ponga las tareas en manos de los operadores :Adoptar este principio central del mantenimiento productivo total ayudará a aliviar la presión sobre su equipo. Capacite a los operadores para que realicen tareas de mantenimiento de rutina, identifiquen problemas y presenten solicitudes de trabajo.

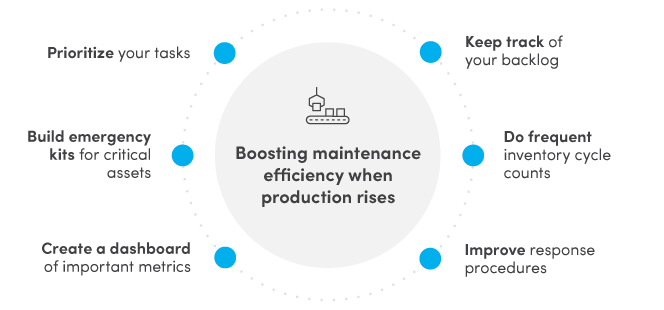

Haga las cosas más rápido

La velocidad y la eficiencia no pueden obtenerse a expensas del bienestar de su equipo. Tampoco se puede olvidar. Hacer el trabajo rápido y poner a las personas en primer lugar es una cuerda floja difícil de caminar, pero lograr el equilibrio adecuado es posible.

Ocho pasos para crear un programa de mantenimiento preventivo bien aceitado

Empiece

- Priorice sus tareas :Empiece por observar los cronogramas de producción y la importancia de los activos. Recomendamos reducir la lista comprobando si se puede realizar alguna tarea mientras las máquinas están en funcionamiento o si los MP que consumen mucho tiempo se pueden reemplazar por otros más rápidos sin aumentar sustancialmente el riesgo de falla.

- Realice un seguimiento de sus trabajos pendientes :Crea una lista de trabajos que dejaste pasar y actualízala con frecuencia. Esto lo ayudará a calcular y comunicar el riesgo, así como a hacer un plan para abordar este mantenimiento diferido en el futuro, dice Jason.

- Cree kits de emergencia para activos críticos :Prepare un kit de piezas para los activos críticos, de modo que los técnicos no necesiten perder tiempo buscando los repuestos correctos cuando las cosas se estropeen o cuando sea necesario realizar tareas de mantenimiento preventivo.

- Realice recuentos frecuentes del ciclo de inventario :El equipo de Juan ha tenido dificultades para obtener piezas críticas porque los proveedores han cerrado o tienen plazos de entrega prolongados, lo que ha hecho que las visitas frecuentes al almacén para verificar las cantidades de suministro sean más importantes que nunca.

- Cree un panel de métricas importantes :Priorice las métricas de mantenimiento que observa todos los días y cree un panel de control para que pueda verificar el estado de su operación sin tener que crear informes complejos.

- Mejorar los procedimientos de respuesta :Las averías son inevitables, no importa qué tan bien planifique. Tener a mano una lista de códigos de fallas comunes y listas de verificación de reparación para equipos críticos puede ayudar a acelerar la resolución de problemas y las reparaciones.

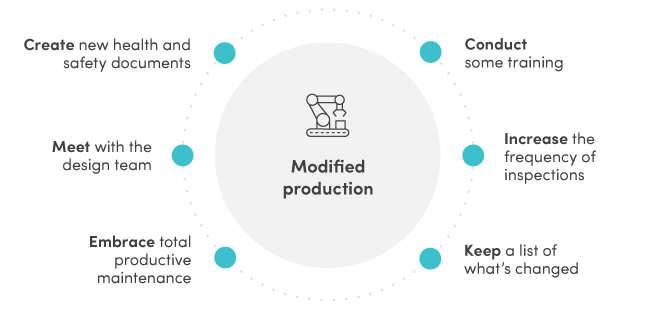

Producción modificada

La modificación de equipos y el mantenimiento de esas máquinas en funcionamiento conlleva una gran cantidad de desafíos de mantenimiento. A continuación, se ofrecen algunos consejos que pueden ayudar a los equipos de mantenimiento que se encuentran en esta posición.

- Cree nuevos documentos de salud y seguridad :Debería tratar los equipos modificados como si fueran equipos nuevos, dice Fiixer Stuart Fergusson. Recomienda reevaluar los riesgos potenciales, el EPP requerido, los procedimientos de emergencia y los estándares de cumplimiento. Habla sobre estos detalles con tu equipo para que todos estén en sintonía.

- Realice una formación :Las sesiones de entrenamiento a gran escala probablemente estén fuera de discusión si está operando a hipervelocidad. Pero un poco de conocimiento es muy útil cuando se trata de modificar máquinas y mantenerlas.

- Reúnase con el equipo de diseño :Reúnase con el equipo que diseñó e instaló los nuevos elementos para los activos modificados, si es posible. De esta manera, puede comprender mejor el mantenimiento programado y las piezas del equipo.

- Aumentar la frecuencia de las inspecciones :No asuma que las pautas de mantenimiento preventivo que se le entregan para el equipo modificado son correctas. Inspeccione e inspeccione un poco más para asegurarse de que los nuevos materiales o procesos no estén causando fallas.

- Adopte el mantenimiento productivo total :Los beneficios de TPM se duplican para los activos modificados, dice Jason. Los operadores conocen mejor sus máquinas. Dales el poder de inspeccionar máquinas y hablar sobre sus observaciones. Le permitirá detectar pequeños problemas en equipos modificados antes de que se conviertan en grandes.

- Mantenga una lista de los cambios :¿Cambiaste las piezas que estás usando? ¿O el número de técnicos asignados a una tarea? Realice un seguimiento de estos cambios para que pueda volver a su programa habitual más rápido una vez que se normalice la producción.

Al final del día, se trata de centrarse en lo importante

Las cosas pueden estar más ocupadas de lo habitual para ti en este momento. Estás siendo arrastrado en todos los sentidos. Su equipo, procesos y personas están sobrecargados. Desafortunadamente, nada puede detener el torbellino en el que estás atrapado. La buena noticia es que hay cosas que puedes controlar. Uno de ellos es lo que priorizas. Centrarse en el bienestar de su equipo ayudará a que toda su operación se mantenga segura y resistente. Reducir los riesgos para la salud, evitar el agotamiento y reconocer todas las cosas increíbles que hace el personal lo ayudará a abrir un camino. Le seguirán la eficiencia, la disponibilidad y la producción.

Mantenimiento y reparación de equipos

- Cómo medir el éxito de su equipo de mantenimiento y contar la historia de sus victorias

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Cómo los equipos de mantenimiento pueden evitar las principales violaciones de OSHA

- Cómo todos en su instalación pueden ahorrar tiempo con mejores informes de mantenimiento

- Cómo justificar el costo de un CMMS

- Cómo la tecnología de IoT puede ayudar al medio ambiente

- Cómo la guerra comercial entre Estados Unidos y China puede beneficiar a las pymes

- Cómo elegir el proveedor de equipos industriales adecuado puede ayudar a que su empresa crezca

- ¿Cómo está cambiando el rol del administrador de mantenimiento?

- Cómo los programas de aprendizaje de maquinistas pueden ayudar a la brecha de habilidades

- ¿Cómo reducir las fallas de producción?