Análisis de criticidad:qué es y por qué es importante

Análisis de criticidad se define como el proceso de asignar a los activos una calificación de criticidad basada en su riesgo potencial de falla.

¿Qué es el análisis de criticidad?

El análisis de criticidad se define como el proceso de asignar a los activos una calificación de criticidad en función de su riesgo potencial. El riesgo se define como "el efecto de la incertidumbre en los objetivos", de acuerdo con ISO 31000:2009 - Gestión de riesgos - Principios y directrices . Dado que no se puede cuantificar realmente, el riesgo, en este caso, se considera como todas las formas posibles en que los activos pueden fallar y los efectos que esa falla puede tener en el sistema y la operación en su conjunto. Dado esto, el análisis de criticidad está estrechamente relacionado con un análisis de modos y efectos de falla (FMEA) y un análisis de modos, efectos y criticidad de falla (FMECA), que se discutirán más adelante. Una vez que se ha realizado un análisis de criticidad, generalmente se realiza un FMEA en el 20 por ciento superior de los activos más críticos.

¿Cuál es el propósito del análisis de criticidad?

Entonces, ¿por qué es importante el análisis de criticidad? Constantemente escucha acerca de la criticidad:realiza un análisis de criticidad para priorizar los activos para un plan de mantenimiento productivo total (TPM), un programa de monitoreo basado en condiciones o un análisis de la causa raíz en equipos de alta prioridad. La criticidad juega un papel en casi todos los tipos de mantenimiento. Todo se reduce al riesgo y lo que hace que cada equipo sea crítico. El análisis de criticidad le permite comprender los riesgos potenciales del activo que podrían afectar su operación. Garantiza que la confiabilidad se mire desde una lupa basada en el riesgo en lugar de la opinión de cada persona.

Según el Life Cycle Institute, un modelo de análisis de criticidad debe cubrir varias áreas de su organización, entre las que se incluyen:

- Impacto en el cliente

- Impacto en la seguridad y el medio ambiente

- Capacidad para aislar fallas de un solo punto

- Historial de mantenimiento preventivo (PM)

- Historial de mantenimiento correctivo

- Tiempo medio entre fallas (MTBF)

- Plazo de entrega de repuestos

- Probabilidad de falla

Debido a que el modelo de criticidad se ocupa de múltiples áreas de una organización, un análisis de criticidad debe ser un esfuerzo de toda la empresa. La inclusión de departamentos que se ocupan de operaciones, ingeniería, mantenimiento, adquisiciones y salud y seguridad garantiza que el análisis considere todas las funciones de la operación en su conjunto. Debe comprender que el riesgo se puede definir de manera diferente en varios equipos. Tener un equipo diverso que brinde información ayuda con la subjetividad de la asignación de riesgos.

El análisis de criticidad también es importante porque se puede utilizar en una variedad de escenarios dentro de una organización. Algunos de estos escenarios pueden verse así:

- Se puede emplear un puntaje de criticidad como entrada para ayudar a determinar la clasificación de prioridad final para las tareas de mantenimiento, que a su vez se puede usar junto con la prioridad de la orden de trabajo.

- Puede ayudar a identificar estrategias de mitigación de riesgos de alto nivel para equipos específicos. Por ejemplo, esto podría implicar la aplicación de una técnica de monitoreo de condición a los activos de alta criticidad.

- Puede ayudarlo a determinar la cantidad óptima de piezas de repuesto para cada equipo.

- Puede proporcionar información valiosa para las discusiones sobre presupuestos, por lo que los equipos de alta criticidad reciben una mayor prioridad para actualizaciones o reemplazos.

- El análisis de criticidad ayuda a los ingenieros de confiabilidad a enfocar sus esfuerzos y energía en los activos más críticos.

Cómo realizar un análisis de criticidad

Es importante tener en cuenta que no existe un enfoque definitivo para realizar un análisis de criticidad. A continuación se presentan dos métodos ampliamente utilizados, un enfoque simplista para comenzar y otro método en profundidad.

¿Entonces, En dónde debes empezar? Muchas organizaciones solo quieren saber qué activos deben incluirse en una evaluación de criticidad. En lugar de asumir que todos sus activos son críticos, haga una lista de los activos clave que su equipo cree que son críticos y calcule el costo del tiempo de inactividad y las reparaciones. Puede que te sorprendan los resultados. Por ejemplo, puede tener cientos de motores en constante movimiento, que son bastante críticos, pero el activo más crítico es la caldera que produce vapor para mantener esos motores en movimiento.

Dado que el objetivo de este enfoque es encontrar un buen punto de partida, echemos un vistazo a algunos pasos de acción que puede tomar para comenzar con un plan de criticidad.

- Compile una lista de activos para recortar que no exceda el 20 por ciento de todos los activos. La mejor práctica para esto es una proporción de 5 a 1 o más.

- Reúna un equipo de personal del lado de operaciones, mantenimiento, ingeniería y adquisiciones de la organización para realizar un estudio del equipo de la planta. Los operadores de equipos también deben estar incluidos en este equipo.

- Luego, clasifique la criticidad de los activos usando una fórmula establecida. Lifetime Reliability Solutions utiliza la siguiente fórmula para determinar el impacto financiero de un activo: Criticidad del equipo =Frecuencia de fallas (por año) x Consecuencia de costos ($) =Riesgo ($ por año) . La consecuencia del costo en esta fórmula es el costo de producción perdida más los costos de reparación. Por ejemplo, si tiene muchas máquinas idénticas, el tiempo de inactividad de la máquina puede ser de $ 400 por hora, por máquina.

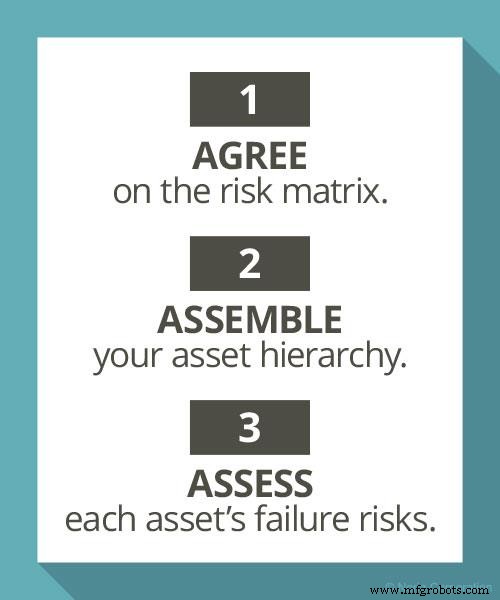

Ahora que tiene una idea básica sobre cómo empezar, veamos un enfoque más profundo y simplificado del análisis de criticidad. Este método incluye tres pasos:acordar la matriz de riesgo que se utilizará, ensamblar la jerarquía de su equipo y evaluar los riesgos de falla para cada activo.

- Acuerde la matriz de riesgos. Esto se refiere principalmente a las matrices de riesgo corporativas existentes y cómo es posible que sea necesario ajustar la mayoría de estas matrices para incluir una evaluación de la criticidad del equipo. Dos áreas clave donde podrían ser necesarias modificaciones son acordar los niveles de riesgo a nivel corporativo y de equipo, y combinar las categorías de riesgo superpuestas.

A nivel corporativo, una falla que genere una pérdida de $ 1 millón en ingresos podría considerarse menor o moderada , pero a nivel operativo de equipo o planta, podría considerarse importante.

A nivel corporativo, una falla que genere una pérdida de $ 1 millón en ingresos podría considerarse menor o moderada , pero a nivel operativo de equipo o planta, podría considerarse importante. En segundo lugar, las matrices de riesgo que incluyen categorías separadas para aspectos como salud, seguridad, medio ambiente y comunidad pueden combinarse, porque si una de estas categorías se ve afectada por una falla, las otras también lo serán. La combinación de categorías acelerará el análisis de criticidad.

- Reúna su jerarquía de activos. Se recomienda que su equipo o jerarquía de activos se establezca a lo largo de líneas funcionales, lo que significa que el piso de su planta tiene un cierto número de unidades de proceso, esas unidades de proceso están compuestas por sus propios sistemas de equipos y cada uno de esos sistemas está compuesto por unidades individuales. piezas de equipo. Esto le permite realizar un análisis de criticidad mucho más rápido que si su jerarquía de activos estuviera organizada por líneas de clase de equipo. Incluso si sus activos ya están organizados según líneas funcionales, deben revisarse para asegurarse de que nada esté fuera de lugar. Tener una jerarquía correctamente ensamblada al principio acelera el análisis de criticidad más adelante.

- Evalúe los riesgos de falla de cada activo. Al evaluar los riesgos de falla para ayudar a determinar la criticidad del equipo, considere los siguientes puntos:

- comprender que el riesgo se relaciona con eventos, no con equipos;

- elija solo un evento:el evento de resultado máximo razonable (MRO);

- observe solo la dimensión con el nivel de riesgo más alto; y

- comience en la parte superior de la jerarquía y continúe hacia abajo.

En segundo lugar, cada equipo puede tener una gran cantidad de posibles eventos de falla, y los riesgos asociados con cada uno de esos eventos son diferentes. Sería muy lento intentar identificar todos estos posibles eventos. Múltiples consultores y expertos en confiabilidad recomiendan elegir solo un evento, el que mejor represente el resultado máximo razonable (MRO) en términos de riesgo para ese equipo en particular. Esto significa que debe buscar un evento que sea más probable y uno en el que se determine que el riesgo general es el más alto.

Esta determinación debe tener lugar en un entorno de tipo taller, ya que las personas de diferentes departamentos tendrán diferentes opiniones sobre el evento de MRO. En esta discusión deben incluirse las personas que conocen mejor el equipo y las que comprenden las consecuencias de una falla desde una perspectiva comercial.

En tercer lugar, considere evaluar solo una dimensión de riesgo, la que tiene el nivel de riesgo más alto, para evitar perder tiempo. Como se mencionó anteriormente, observar cada evento individualmente generalmente termina siendo una pérdida de tiempo, ya que muchos afectan directamente a los demás. A menudo, es bastante obvio qué dimensión de riesgo conlleva el nivel más alto de riesgo. Por ejemplo, si está evaluando la criticidad de una válvula de alivio de presión en una planta de gas natural, los riesgos asociados con la seguridad son lo que verá (incluido el impacto ambiental y comunitario). Si está evaluando un componente que proporciona electricidad para operar el equipo de la planta, lo más probable es que considere el impacto económico de esa falla.

Finalmente, para asegurarse de que su enfoque de análisis de criticidad sea optimizado y eficiente, comience en la parte superior de la jerarquía de equipos y continúe hacia abajo. Lo mejor de este enfoque es, por lógica, que cualquier activo o pieza de equipo en el nivel inferior de la jerarquía no puede tener una clasificación de criticidad más alta que el activo por encima de él. En otras palabras, tan pronto como haya identificado un equipo en una de las categorías inferiores de su jerarquía donde las calificaciones de criticidad son bajas, cualquier artículo debajo de este equipo también debe pertenecer a la misma categoría, eliminando la necesidad de analizar su criticidad. Como puede imaginar, esto enfatiza la importancia de construir su jerarquía correctamente desde el principio.

Visualización del análisis de criticidad

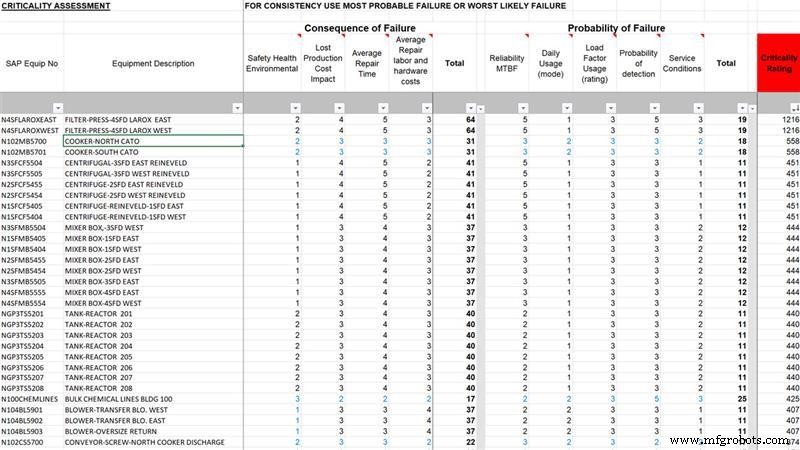

Cuando se trata de diseñar visualmente las clasificaciones de criticidad, encontrará que hay muchas teorías sobre la mejor manera de hacerlo. Uno de los enfoques más comunes es utilizar una cuadrícula de 6x6, que traza la probabilidad de una falla frente a la gravedad de la falla, lo que da como resultado un número de prioridad de riesgo (RPN).

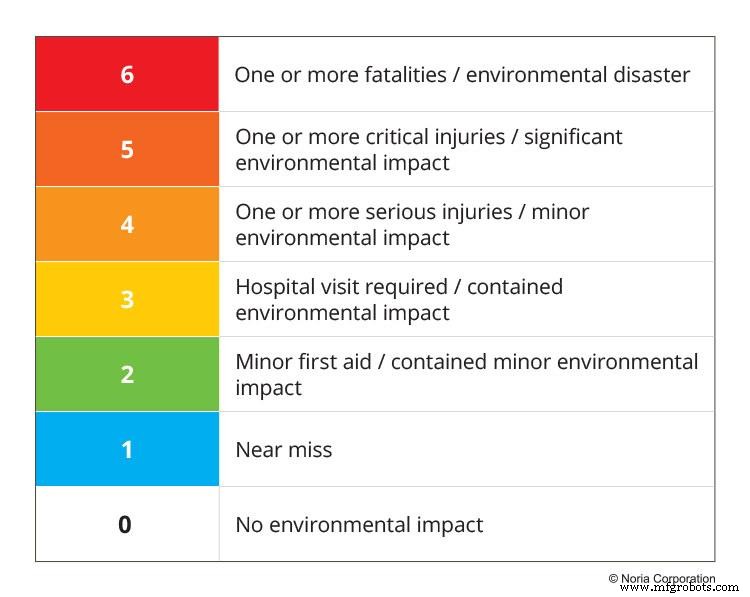

Quizás un enfoque más común es evaluar todas las categorías principales (operativa, salud, seguridad y medio ambiente, confiabilidad, etc.) individualmente para determinar el peor de los casos de falla. Este tipo de análisis hará que los miembros del equipo asignen a cada consecuencia un número de riesgo, que luego se suma o multiplica contra cada uno, dando un RPN final. La mayoría de las organizaciones utilizan un puntaje de criticidad derivado de una clasificación definida de 0-6 a 0-10 para cada categoría, con un 0 sin impacto y un 6 (o 10) con el mayor impacto. Por ejemplo, si está calificando el riesgo de impacto ambiental, de seguridad y de salud de un activo, puede definir el impacto que tendría una falla basándose en lo siguiente:

Esta forma de realizar y visualizar un análisis de criticidad debe realizarse en dos fases. La primera fase es el análisis inicial de un equipo multifuncional con aportes de operaciones; mantenimiento; adquisiciones de ingeniería; y medio ambiente, salud y seguridad (EH&S). La segunda fase es mantener el proceso de análisis siempre verde o mantener el proceso de análisis de criticidad a lo largo del ciclo de vida del activo. Esto le ayuda a determinar cuándo se ha mitigado el riesgo o si hay cambios significativos en cada activo.

La creación de una imagen para su proceso de realizar un análisis de criticidad y determinar las calificaciones finales de criticidad se puede realizar en 10 pasos:

- Paso 1: Elija las características por las que desea evaluar cada activo. Estas características deben cubrir múltiples aspectos del negocio, como el impacto en los clientes, el impacto de EH&S, la capacidad de aislar y recuperarse de fallas de un solo punto, historial de mantenimiento preventivo, historial de mantenimiento correctivo, etc.

- Paso 2: Pese cada característica usando una escala de 0 a 10 para representar la importancia para el negocio. También puede utilizar una escala mayor (cuanto mayor sea la escala, más fácil será identificar los activos críticos), pero la escala no debe exceder los 100.

- Paso 3: Defina la descripción de cada característica en la escala para mayor precisión.

- Paso 4: Enumere (o importe) su jerarquía de activos.

- Paso 5: Defina la función principal de cada activo para identificar una falla de un solo punto.

- Paso 6: Analice el efecto que tendría una falla de un solo punto para cada activo en todas las características.

- Paso 7: Calcule la calificación de criticidad de cada activo dividiendo la puntuación bruta (suma de todas las características) por el total de puntos ponderados posibles, multiplicado por 100.

- Paso 8: Identifique el 10-20 por ciento superior de los activos críticos.

- Paso 9: Revise su análisis y encuentre las características que hacen que cada activo sea crítico.

- Paso 10: Finalmente, identifique los activos que son más importantes para áreas importantes del negocio, como confiabilidad, costo, valor de reemplazo, desarrollo del plan de mantenimiento, etc.

Análisis de criticidad:el enfoque FMECA

El análisis de modos, efectos y criticidad de fallas (FMECA) fue desarrollado a fines de la década de 1940 por el ejército de los Estados Unidos para hacer la transición de un enfoque de "identificar fallas y solucionarlas" a un enfoque de "anticipar fallas y prevenirlas". Esta metodología fue luego estandarizada y publicada como estándar militar:MIL-STD_ 1629A. FMECA implica un análisis cuantitativo de fallas, lo que significa que utiliza cantidades y números para evaluar el riesgo y el potencial de falla.

FMECA y FMEA son herramientas estrechamente relacionadas que se utilizan para realizar un análisis de criticidad; una es una herramienta cualitativa (FMEA) que analiza escenarios hipotéticos, mientras que la otra (FMECA) es la herramienta cuantitativa que considera las RPN. Al utilizar FMEA con FMECA, puede realizar un análisis de criticidad para garantizar que ciertas áreas del negocio, como el diseño, las operaciones y los costos, estén optimizadas.

La porción de FMEA Este enfoque de criticidad implica definir el sistema, construir los límites del sistema y los diagramas de parámetros, identificar los modos de falla, analizar los efectos de la falla, determinar las causas raíz de los modos de falla y proporcionar los resultados al equipo de diseño. La porción de FMECA incluye transferir todo lo aprendido del FMEA al FMECA, clasificar los efectos de la falla por gravedad, realizar cálculos de criticidad, clasificar la criticidad del modo de falla y determinar los elementos de mayor riesgo, tomar acciones para mitigar la falla y documentar el riesgo restante, y dar seguimiento a la efectividad de la acción de corrección .

Realizar un análisis de criticidad utilizando la metodología FMECA proporciona valor en el departamento de diseño y desarrollo, operaciones y beneficios de costos, que incluyen:

- Beneficios del diseño y desarrollo incluyen una mayor confiabilidad de los activos, una mejor calidad del equipo, mayores márgenes de seguridad y una disminución en el tiempo de desarrollo y rediseño.

- Beneficios operativos incluyen una forma más eficaz de reducir costos, programas optimizados de mantenimiento preventivo y predictivo (PdM), análisis del crecimiento de la confiabilidad durante el desarrollo del producto y una disminución en las operaciones de desperdicio y sin valor agregado o el aumento de los principios de manufactura esbelta.

- Costo-beneficio incluir la capacidad de mitigar o reconocer fallas antes de que ocurran cuando son menos costosas de reparar, minimizar los costos de garantía y aumentar las ventas debido a la satisfacción del cliente.

Debido a que su puesta en práctica lleva bastante tiempo, el enfoque FMECA no es generalmente el método "de referencia" para realizar un análisis de criticidad; sin embargo, algunos grupos de consultoría de confiabilidad tienen recursos para ayudarlo en caso de que su organización elija este método.

Análisis de criticidad:la conclusión

El análisis de criticidad es una gran herramienta para identificar la prioridad de las tareas de mantenimiento. Una buena forma de verlo es que la prioridad de la tarea de mantenimiento debe establecerse por el nivel de riesgo que conlleva no realizar esa tarea. Coincidentemente, este nivel de riesgo asociado con no realizar una tarea de mantenimiento en particular está determinado por las consecuencias de la falla potencial que podría ocurrir si la tarea no se completa y la probabilidad de que ocurra esa falla si la tarea no se realiza en un tiempo predeterminado. tiempo.

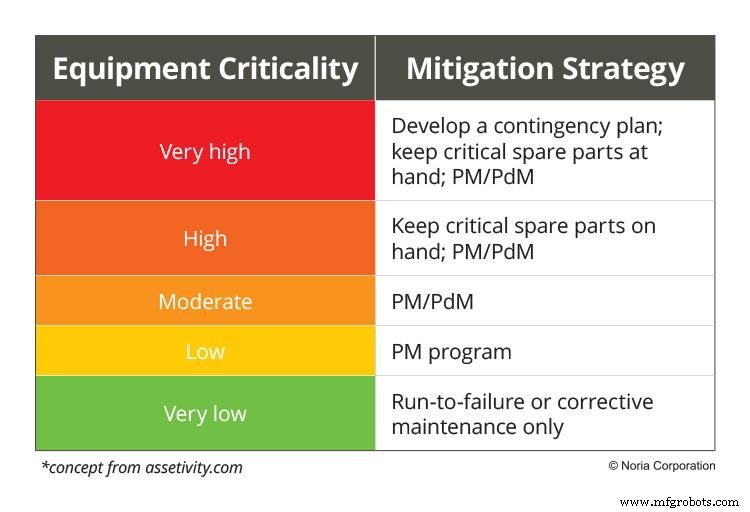

Una vez que tenga sus calificaciones de criticidad, un análisis de criticidad puede ayudarlo a elegir una estrategia adecuada de mitigación de riesgos que pueda aplicar a cada activo. Por ejemplo:

Mantenimiento y reparación de equipos

- Mantenimiento autónomo:qué es y por qué es importante

- El qué, el por qué y el cómo de Wrench Time

- Análisis de criticidad:¿Qué es y cómo se hace?

- Qué es el análisis del árbol de fallas y cómo realizarlo

- Limitador de par:¿Qué es y por qué es importante para equipos mecánicos?

- ¿Qué es la optimización de almacenes? ¿Por qué es importante?

- ¿Qué es el mantenimiento sostenible y por qué es importante?

- ¿Qué es la certificación ISO y por qué es importante?

- ¿Qué es el GBA? ¿Y porque es importante?

- ¿Qué es el pulido de superficies y por qué es importante?

- ¿Qué son los caballos de fuerza y por qué son importantes?