Análisis de criticidad:¿Qué es y cómo se hace?

La criticidad y la fiabilidad van de la mano. Piénselo:se nos dice que prioricemos los PM para los activos críticos, que creemos un plan de TPM que se adapte a las piezas críticas del equipo y que realicemos un análisis de la causa raíz en la maquinaria que consideramos de alta prioridad en función de la criticidad. Pero, ¿cómo decidimos realmente qué hace que un equipo sea "crítico"? En resumen, todo se reduce al riesgo. Realizar un análisis de criticidad le permite comprender los riesgos potenciales que podrían afectar su negocio.

¿Qué es el análisis de criticidad?

El análisis de criticidad es un proceso mediante el cual se asigna a los activos una calificación de criticidad en función de su riesgo potencial. Todavía suena un poco abstracto, ¿verdad? ¿Cómo se puede cuantificar el riesgo? Ayuda a pensar en el análisis de criticidad como parte de un análisis más amplio de modos de falla, efectos [y criticidad] (FMEA / FMECA). Como lo definimos recientemente, FMEA es un enfoque que identifica todas las formas posibles en las que el equipo puede fallar y analiza el efecto que esas fallas pueden tener en el sistema en su conjunto. FMECA va un paso más allá al evaluar el riesgo asociado con cada modo de falla y luego priorizar las acciones correctivas que se deben tomar.

Descubra cómo solucionar una estrategia de mantenimiento defectuosa con FMEA

Más información

Descargue su plantilla FMEA gratuita aquí

¿Por qué es importante el análisis de criticidad?

Como describe James Kovacevic de Eruditio, el uso de un sistema predeterminado para evaluar el riesgo le permite eliminar la emoción de la ecuación. Esto asegura que la confiabilidad se aborde verdaderamente desde un punto de vista basado en el riesgo, en lugar de la percepción individual. Una vez que el equipo se clasifica en función de su criticidad, el trabajo se puede priorizar adecuadamente. Realizar un análisis de criticidad también ayuda a aclarar qué se puede hacer para reducir el riesgo asociado con cada activo.

¿Quién es responsable del análisis de criticidad?

Entonces, ¿quién realiza realmente un análisis de criticidad? Los expertos de la industria postulan que debería ser un esfuerzo multifuncional y no podríamos estar más de acuerdo. Es un proceso mucho más eficaz si se consideran las aportaciones de las funciones de operaciones, mantenimiento, ingeniería, gestión de materiales y salud y seguridad de los empleados. Después de todo, el riesgo se puede definir de manera diferente para diferentes equipos. Y dado que la asignación de riesgos siempre será algo subjetiva, tener una base de conocimientos diversa en la que basarse ayudará a frenar eso.

Cómo realizar un análisis de criticidad

Según Kovacevic, hay dos formas de realizar un análisis de criticidad. Ambos enfoques producen un número de prioridad de riesgo (RPN) como producto final que le permite clasificar la criticidad de cada activo.

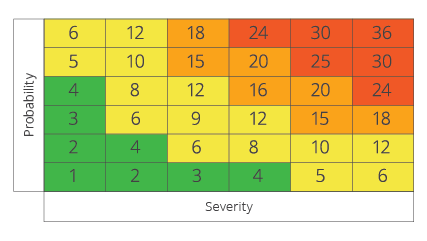

El primer enfoque usa una cuadrícula de 6 × 6, donde la severidad de una consecuencia dada (en el eje X) se traza contra la probabilidad de que ocurra esa consecuencia (eje Y). Naturalmente, si existe una alta probabilidad de que un equipo falle de una manera que cause grandes lesiones personales o problemas operativos graves, ese equipo es muy crítico y debe priorizarse en consecuencia. El número en la sección transversal de gravedad y prioridad para cualquier equipo es ese equipo RPN.

Fuente:accendoreliability.com

El segundo enfoque recomendado es separar las categorías de consecuencias por tipo (por ejemplo, salud y seguridad, medioambiental y operativa). De esa manera, puede calificar la gravedad de una falla del equipo para cada categoría de consecuencia. Por ejemplo, una pieza de maquinaria que podría causar lesiones personales graves en caso de falla sería un 5 o 6 en la categoría de salud y seguridad, pero casi sin consecuencias para la categoría ambiental (tal vez un 1 o 2) y moderadamente impactante para las operaciones. (en algún lugar en el medio). Una vez que haya determinado la gravedad de cada categoría de consecuencia para un equipo determinado, puede multiplicar cada una de las categorías para que ese equipo obtenga su RPN.

Fuente:accendoreliability.com

Una vez que cada equipo tiene un RPN adjunto, puede clasificarlos para evaluar qué activos son críticos. Kovacevic recomienda agrupar los equipos en categorías según su RPN. Estas son las categorías que sugiere:

Fuente:accendoreliability.com

Una vez que se clasifica cada pieza de equipo, los gerentes de mantenimiento pueden tomar decisiones basadas en el riesgo, en lugar de intuirlas. A partir de aquí, todas las actividades y procesos relacionados con la confiabilidad se ejecutarán con mucha más fluidez.

Mantenimiento y reparación de equipos

- Análisis de criticidad:qué es y por qué es importante

- ¿Qué es 6G y qué tan rápido será?

- ¿Qué es la cavitación de la bomba y cómo la evito?

- ¿Qué es la sílice y cómo daña los motores diésel en equipos pesados?

- ¿Qué es el corte por plasma y cómo funciona el corte por plasma?

- ¿Qué es la soldadura? - Tipos y cómo soldar

- ¿Qué es la molienda electroquímica y cómo se hace?

- ¿Qué es la soldadura fuerte y cómo soldar metal?

- ¿Qué es la soldadura fuerte de cobre y cómo hacerla?

- ¿Qué es la soldadura con electrodo revestido? - Equipo y cómo hacerlo

- ¿Qué es el diagrama de tuberías e instrumentación (P&ID)?