Cómo realizar un estudio de tiempos en la planta

Hay una cosa en común entre las fuerzas armadas modernas, los atletas, los departamentos de recursos humanos y las empresas de tecnología de Silicon Valley:todos utilizan tácticas y estrategias inspiradas en Frederick Winslow Taylor, a menudo denominado el "padre de la gestión científica".

Las ideas de Taylor, como mejorar la ética laboral, reducir el desperdicio y crear mejores estándares de producción, siguen teniendo credibilidad. Una de esas ideas, que es fundamental para mejorar la eficiencia en la planta, se presenta en forma de un estudio de tiempos . .

Realizar estudios de tiempo y movimiento no es una tarea ordinaria. Requiere una preparación cuidadosa con un plan bien pensado. En esta publicación, describiremos el proceso y mostraremos lo que debe tener cuidado si desea hacer las cosas bien en el primer intento.

¿Qué es un estudio de tiempos?

British Standards Institutions (BSI) es el principal organismo encargado de la creación de estándares industriales y de ingeniería de producción en el Reino Unido. Así es como BSI define el estudio de tiempos:

“Observar, registrar y calificar el trabajo humano para establecer los tiempos requeridos por un trabajador calificado para realizar un trabajo específico bajo condiciones establecidas a un ritmo de trabajo definido”.

El "trabajo" al que se refiere incluye todas las actividades en la fábrica que contribuyen al proceso de producción:el uso de mano de obra o máquinas, operadores de máquinas que toman decisiones sobre la marcha y similares.

Los estudios de tiempos son más adecuados para actividades que involucran un conjunto de acciones predecibles y repetitivas. Son ideales en entornos de fábrica, donde el proceso de producción se puede dividir en una serie de tareas secuenciales y movimientos del operador.

En tal contexto, se mide la cantidad de tiempo que le toma a una tarea en particular, realizada por varios trabajadores, para encontrar el tiempo estándar . (mostraremos el cálculo más adelante en el artículo). En ingeniería industrial y fabricación, el tiempo estándar es el tiempo promedio que toma un trabajador debidamente capacitado para completar una tarea específica.

Un estudio de tiempos es una actividad de medición del trabajo, generalmente realizada por un observador capacitado, con la ayuda de un equipo básico como un cronómetro y un portapapeles para anotar los registros de tiempo. En las fábricas modernas, los observadores pueden utilizar más herramientas avanzadas como cámaras de video, computadoras e incluso software especializado.

¿Por qué realizar un análisis de estudio de tiempos?

Cuando se realiza correctamente con la debida planificación y un análisis cuidadoso, un estudio de tiempos ofrece una vista granular de la eficiencia con la que se está realizando el trabajo en la planta. El tiempo estándar es una métrica invaluable para los gerentes que buscan formas de mejorar la eficiencia de la producción y la productividad en general.

También se puede usar para encontrar fallas y debilidades ocultas en otros aspectos del piso de la planta, como diseños subóptimos y ubicación de máquinas y estaciones de trabajo. Utilizando el tiempo estándar, puede localizar ineficiencias en la asignación de mano de obra, máquinas y otros insumos de producción.

Además de las mejoras en los costos y la eficiencia, los estudios de tiempos pueden ser vitales para el bienestar de los trabajadores. Puede ayudar a crear espacios de trabajo mejores y más seguros. Los gerentes pueden identificar y eliminar movimientos y acciones innecesarios y potencialmente peligrosos en el piso de la planta, reduciendo así el esfuerzo requerido para completar tareas específicas.

Hay muchos otros beneficios al realizar un estudio de tiempos:

- requerido para una planificación realista de los programas de producción

- ayuda en la asignación óptima de mano de obra en la planta

- se puede utilizar para comparar con procesos alternativos

- necesario para una distribución equilibrada del trabajo entre los empleados

- ayuda a crear tiempos objetivo e incentivos salariales

- ayuda a eliminar operaciones ineficientes o innecesarias y minimiza el esfuerzo del trabajador

- si se hace para los trabajadores de mantenimiento, puede ayudar a los planificadores y gerentes de mantenimiento a planificar y organizar mejor el trabajo de mantenimiento de rutina

El tiempo estándar es una métrica muy útil para ingenieros industriales y gerentes de producción. Les permite comparar la eficiencia de su planta con los estándares de la industria. La métrica también es valiosa desde una perspectiva de planificación futura, al estimar los siguientes aspectos clave:

- tiempos de entrega de futuros lotes de productos

- requisitos futuros de mano de obra y costos laborales

- futuros requisitos de inversión en maquinaria / equipo de producción

- necesidades futuras de adquisición de materias primas

- gestión de inventario

- costo total de producción y precio de venta por unidad

Hay muchas razones para realizar estudios de tiempos. Veamos qué debe tener en su lugar antes de iniciar el cronómetro.

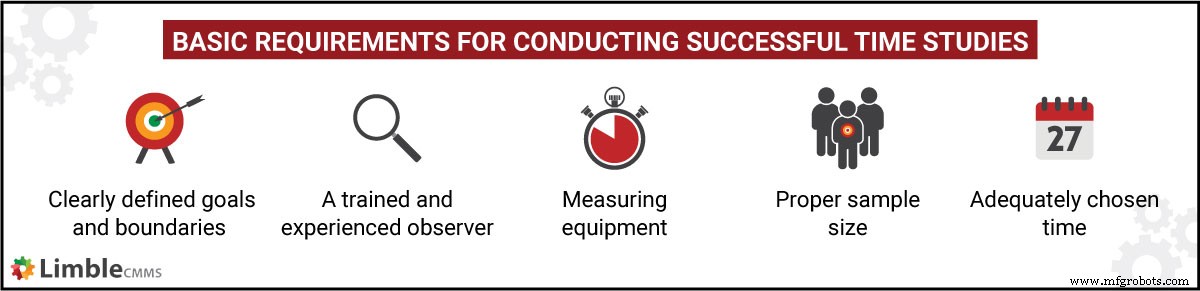

Requisitos básicos para realizar estudios de tiempos exitosos

Independientemente de la industria o los procesos de producción involucrados, un estudio de tiempos tendrá los mismos requisitos básicos.

Podemos clasificarlos en las siguientes 5 áreas que debe abordar cuando prepare su estudio de tiempos:

1) Metas y límites claramente definidos

Antes de realizar su estudio de tiempo y movimiento, debe establecer límites claros.

Primero, determine y especifique los objetivos del estudio:acelerar el proceso de producción, eliminar acciones innecesarias, etc.

A continuación, elija los procesos que serán el foco central del estudio. Vea si su sector ya ha establecido tiempos estándar que pueda usar como punto de referencia para comparar.

2) Un observador capacitado y experimentado

Esta es la persona que realizará el estudio de tiempos. En la mayoría de los casos, se prefieren para este trabajo ingenieros industriales con experiencia y capacitación relevantes.

Idealmente, deberían tener una certificación en optimización del lugar de trabajo. El observador debe tener un punto de vista seguro y cómodo desde el cual pueda observar a los trabajadores mientras realizan sus tareas habituales.

Hay empresas por ahí, como Industrial Time Study Institute, que ofrecen servicios de consultoría y formación. Pueden ayudarlo a ejecutar sus estudios de tiempos y responder cualquier pregunta técnica.

3) Elección del equipo (básico frente a avanzado)

El papel desempeñado por los equipos de estudio de tiempos ha cambiado drásticamente en los últimos años. En el pasado, los estudios se realizaban con un simple cronómetro y tableros de estudio de tiempos, con el observador cerca de los trabajadores.

Esto tuvo algunas desventajas importantes, la más importante de las cuales fue el "Efecto Hawthorne":los trabajadores pueden esforzarse más de lo normal cuando saben que están siendo observados.

La tecnología moderna permite a los observadores ver y registrar tiempos a distancia y en secreto, utilizando equipos de video (CCTV) y plataformas de software especializadas que pueden reemplazar un cronómetro y las tablas básicas de grabación de estudios de tiempos.

4) Tamaño de muestra adecuado

Se debe tener el debido cuidado al seleccionar el tamaño de la muestra de mano de obra. Si no es suficientemente grande y representativo de su fuerza laboral actual, su medición de trabajo será prácticamente inútil.

La calidad y competencia de los trabajadores también son fundamentales. Un error común es elegir a las personas con mejor desempeño. En su lugar, elija un tamaño de muestra equilibrado que favorezca a los trabajadores que están bien capacitados, pero cuyo rendimiento laboral no los coloca en el extremo de baja o alta productividad.

5) Hora adecuadamente elegida

Para reducir el margen de error, un estudio de tiempos generalmente implica tomar medidas en múltiples ciclos de producción. En las plantas de fabricación, habrá periodos de producción con plazos más cortos y una actividad más intensa en planta.

Se debe tener cuidado de elegir un período que sea representativo del flujo de trabajo general en la instalación, dentro de límites predecibles. A menos que tenga un objetivo específico, evite las temporadas pico de demanda al realizar estudios de tiempos.

Descripción del proceso:¿cómo hacer un estudio de tiempos?

Un estudio de tiempos se realiza de forma lineal, con varios pasos claramente definidos. El observador calificado tomará el siguiente curso de acción una vez que comience el estudio:

- Seleccione las tareas para estudiar :esto dependerá de los objetivos del estudio y de los límites básicos establecidos por la firma. El tipo de negocio de fabricación y el estado actual de los sistemas de producción tendrán un papel definitorio aquí.

- Analizar las tareas individuales :¿La producción utiliza procesos y estándares ya establecidos en la industria? En caso afirmativo, el observador puede seleccionar estándares de referencia y calibrar el proceso de medición para reflejarlos. Si no existen estándares, el observador tendrá que usar su experiencia y juicio para trazar la mejor línea de base.

- Seleccionar trabajadores elegibles :debe ser una muestra representable de trabajadores promedio adecuadamente capacitados.

- Calcule la cantidad de ciclos que se deben observar: más muestras de datos darán como resultado menos margen de error, pero requiere más tiempo y esfuerzo. Aquí se requiere un acto de equilibrio, basado en límites de tiempo y presupuesto.

- Comunique los detalles del estudio a los trabajadores :los estudios de tiempos pueden tener una influencia disruptiva en la fuerza laboral. La gente se preocupará por las posibles implicaciones que el estudio pueda tener en su seguridad laboral futura. Es muy importante comunicar el propósito de un estudio de antemano.

- Observe y registre el desempeño y los tiempos de los trabajadores para cada elemento: Hay muchas técnicas disponibles para los observadores. Si utiliza un reloj de tiempo básico, los métodos de cronometraje incluyen el método continuo, el método snapback y el método acumulado. Las herramientas y el software más avanzados permiten automatizar estas mediciones.

- Utilice los datos observados para calcular el tiempo estándar: la fórmula y los cálculos se explicarán en detalle en la siguiente sección.

Finalmente, basándose en los cálculos y los objetivos iniciales del estudio, la empresa debería poder llegar a algunas conclusiones viables.

Cómo calcular la hora estándar

Una vez que el observador ha registrado las lecturas de tiempo real de todos los trabajadores del grupo de muestra, es el momento de calcular el tiempo estándar. El proceso sigue este orden:

- calcular el tiempo medio

- calcular la hora normal utilizando factores de calificación y tiempo promedio

- calcular la hora estándar utilizando el tiempo normal y las asignaciones

1. Calcular tiempo medio

Como su nombre lo indica, esta es la cantidad de tiempo que le toma al trabajador completar la tarea, de principio a fin. Cuando se observan varios trabajadores como parte del estudio, se genera un valor promedio del tiempo observado calculando el promedio de todas las lecturas de tiempo registradas, después de eliminar cualquier valor anormal.

2. Determine los factores de calificación

Es posible que el desempeño real registrado de un trabajador no siempre se ajuste a los estándares "normales" de la tarea. El observador tiene que aplicar un ajuste al tiempo observado para deducir el tiempo que un operador promedio habría tardado en completar la tarea.

Usando su juicio y experiencia, el observador puede determinar la calificación de desempeño de los trabajadores individuales. Los sistemas de clasificación más populares utilizados para este propósito incluyen:

- Clasificación de ritmo / velocidad

- Sistema Westinghouse

- Calificación objetiva

- Calificación sintética

Estos sistemas de clasificación utilizan factores como la velocidad, la habilidad, el esfuerzo y la consistencia del trabajador para evaluar su desempeño. El factor de calificación se calcula como una cifra porcentual como 90% o 120%. Esto muestra cualquier desviación del rendimiento esperado, que se representa como 100%.

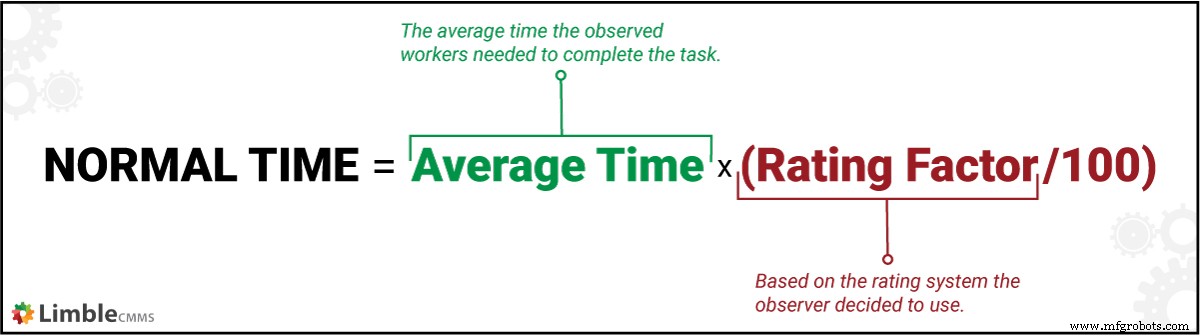

3. Calcular tiempo normal

Cuando multiplica el tiempo promedio por el factor de calificación en formato decimal, obtiene el valor de "tiempo normal" para una tarea. Aquí está la fórmula:

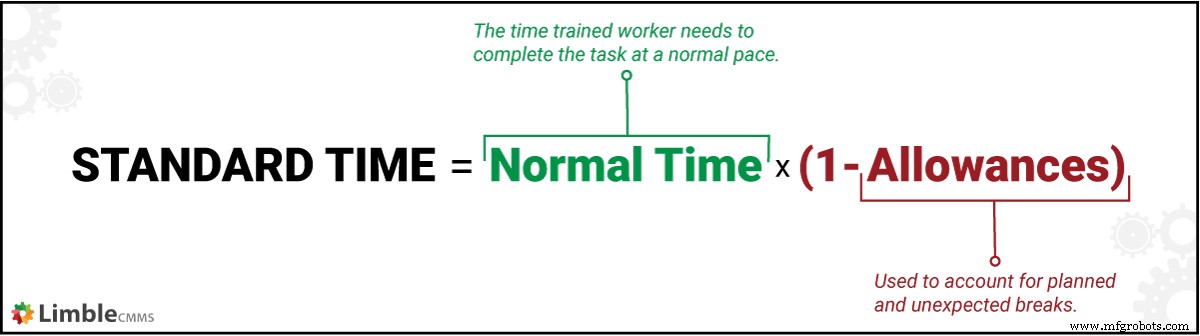

Para llegar a la hora estándar, la hora normal se ajusta con valores adicionales llamados "asignaciones".

4. Proporcionar asignaciones

Las condiciones de trabajo del mundo real pueden tener un impacto masivo en la productividad de los trabajadores en la planta. Estas condiciones variarán drásticamente de una instalación de producción a otra. Los observadores deben tener en cuenta estas diferencias.

Tienen una amplia gama de factores, que se pueden dividir en 5 categorías principales:

- Subsidio de relajación :incluye necesidades personales (tiempo necesario para comer, beber agua, ir al baño, etc.) y fatiga (incluye cosas como la duración de pie, el nivel de iluminación, la calidad del aire, el uso de la fuerza, el esfuerzo físico y mental, etc.).

- Permiso de interferencia: si el trabajador tiene que operar varias máquinas o herramientas, esta asignación se usa para factorizar el tiempo de inactividad en una máquina cuando el trabajador está ocupado con otras máquinas.

- Asignación de proceso: da cuenta de cualquier tiempo de inactividad que se produzca como parte de un proceso, o debido a cortes de energía, fallas en las máquinas, etc.

- Asignación para imprevistos: esto tendrá en cuenta todas las interrupciones o retrasos irregulares e impredecibles (como el mantenimiento de emergencia) que puedan surgir durante el proceso de producción.

- Asignación especial: La dirección fomenta algunas actividades de rutina, como la puesta en marcha, la limpieza, el apagado y el cambio de equipo, para mejorar la seguridad y la longevidad del equipo. La interrupción causada por estas interrupciones se tiene en cuenta al utilizar esta asignación.

Las asignaciones se dan en forma de porcentajes, por lo que pueden usarse en el cálculo final del tiempo estándar.

5. Calcular hora estándar

Finalmente, llegamos a la métrica clave que nos da el tiempo que toma un trabajador normal para una tarea en particular, cuando se realiza en condiciones promedio / estándar, después de tener en cuenta varias concesiones por interrupciones legítimas e inevitables.

Para llegar a la hora estándar, debe multiplicar la hora normal por un factor de calificación de asignaciones. La fórmula es la siguiente:

Ahora, veamos cómo funciona esto en un ejemplo real.

Ejemplo de estudio de tiempos de fabricación

Consideremos un entorno de fabricación básico donde los trabajadores están produciendo placas traseras para pastillas de freno de automóviles, en una instalación completamente nueva. Imagine que estos trabajadores tardan un promedio de 33 minutos en un lote de placas posteriores.

La empresa desea realizar un estudio de tiempos para encontrar cómo se compara la eficiencia del piso de la fábrica con el promedio de la industria y, si es posible, identificar áreas que se pueden mejorar.

Por el bien de este ejemplo, supongamos que el valor de tiempo esperado para la tarea de producir un lote de placas posteriores es de 30 minutos.

Las mediciones muestran que los trabajadores son aproximadamente un 10% más lentos de lo esperado. Por lo tanto, el observador puede asignar de manera segura un factor de calificación de rendimiento del 90%, utilizando el método de calificación de velocidad simple.

Para adaptarse a las diferentes pausas observadas durante los ciclos de trabajo, el observador agrega un margen de relajación del 7%, un margen de interferencia del 5% y otro margen especial del 8%, para un total del 20%.

Entonces tenemos las siguientes variables conocidas:

- Tiempo promedio =33 minutos

- Clasificación de velocidad =90%

- Asignaciones =20%

Para calcular el tiempo estándar, primero debemos calcular el tiempo normal utilizando el tiempo promedio observado y la clasificación de velocidad:

Tiempo normal =tiempo medio X (índice de velocidad / 100)

Tiempo normal =33 x (90/100)

Tiempo normal =29,7 minutos

Podemos redondear eso a 30 minutos:esta es la velocidad de referencia a la que se espera que los trabajadores completen la producción de un lote de placas posteriores cuando trabajan sin interrupciones ni interrupciones.

A continuación, combinamos este tiempo normal con las asignaciones para llegar al tiempo estándar para producir un lote de placas traseras en la fábrica:

Hora estándar =Hora normal ÷ (1 - Asignaciones)

Hora estándar =30 ÷ (1 - 20/100)

Hora estándar =37,5 minutos

Como podemos ver en los cálculos anteriores, el tiempo estándar que toman los trabajadores en la instalación para producir un lote de placas posteriores, después de considerar varios factores como la clasificación de velocidad y las tolerancias de rotura, es de alrededor de 37 minutos y medio.

El estudio de tiempos muestra varias áreas en las que hay margen de mejora. Por ejemplo, los 33 minutos de tiempo observado muestran que los trabajadores no se están desempeñando, en promedio, a niveles óptimos. Es posible que la gerencia deba identificar las razones de la ineficiencia y aplicar medidas correctivas.

Los subsidios son otra área en la que la instalación puede realizar mejoras. Reducir la asignación de relajación puede tener efectos negativos:reducción de la moral de los empleados, violaciones de cumplimiento (derechos de los empleados), etc. Sin embargo, la asignación de interferencia y la asignación especial podrían modificarse para mejorar aún más la productividad.

La falla del equipo es una de las causas más comunes de interrupciones en la planta de producción. La mejor manera de combatirlos es utilizar un sistema CMMS moderno para desarrollar una cultura de gestión de mantenimiento proactiva.

La clave del éxito está en la mejora continua

Si desea eliminar el desperdicio de su piso de producción, debe adoptar conceptos como mantenimiento eficiente y mejora continua.

El primer paso para mejorar la eficiencia es adquirir puntos de datos específicos sobre métricas de desempeño. Con las máquinas, es fácil predecir el rendimiento. Pero los humanos que los operan son mucho menos predecibles.

Un estudio de tiempos ayuda a llenar este vacío crítico para los fabricantes. Con el advenimiento de la tecnología moderna, ahora es más fácil que nunca realizar estudios precisos de tiempo y movimiento. Aún así, si lo hace a la antigua, todo lo que necesita es un cronómetro, un portapapeles y algo de paciencia.

Mantenimiento y reparación de equipos

- ¿Cómo afecta el coronavirus a la fabricación?

- Monitoreo de activos críticos:ahora es el mejor momento para la revisión del equipo de producción

- Planta de Bosch:cómo poner a las personas en el corazón de la Industria 4.0

- Exploración de la planta virtual:cómo la puesta en servicio virtual ayuda a la integración del sistema

- Cómo la guerra comercial entre Estados Unidos y China puede beneficiar a las pymes

- Soluciones de reparación de la vida real desde la planta:el PLC necesita reparaciones AHORA

- Cómo la tecnología de la nube facilita las mejoras del flujo de trabajo en la planta de producción

- Cómo realizar un análisis de cuellos de botella

- Gemba Walk:Cómo revisar la organización de industrias

- Industria:reducir el tiempo de los cambios

- ¿Cómo contratar un seguro de coche por primera vez?