Qué son las pruebas no destructivas (NDT) y cómo se utilizan

Las pruebas son una parte integral del mantenimiento del equipo. Debe llevarse a cabo para evaluar los materiales, componentes, diseño o estructura de componentes mecánicos. Según el estado del componente probado después de que se realiza la prueba, los procedimientos utilizados se pueden clasificar en pruebas destructivas o no destructivas.

Si el componente se daña o se destruye durante el proceso de prueba, el método de prueba empleado se describe como prueba destructiva. Por el contrario, las pruebas no destructivas se llevan a cabo sin dañar el equipo probado.

En este artículo, nos centraremos en diferentes aplicaciones de los métodos de prueba no destructivos.

¿Qué son las pruebas no destructivas?

Los métodos de prueba que no comprometen la integridad estructural de las piezas que se prueban se denominan pruebas no destructivas (NDT) . . NDT emplea varias técnicas de inspección para evaluar los componentes, individual o colectivamente. Utiliza diferentes principios en campos científicos (física, química y matemáticas) para probar los componentes.

NDT también puede denominarse evaluación / examen no destructivo (NDE) o inspección no destructiva (NDI).

Imaginemos un pistón en funcionamiento dentro de un motor que se prueba para detectar defectos o degradación del material. El pistón se puede abrir para comprobar si hay algún defecto en el interior. Sin embargo, una vez probado, el pistón ya no se puede utilizar en el motor, incluso si no se encuentra defectuoso. Esta es una forma de prueba destructiva .

En lugar de abrirlo, el pistón se puede probar con radiografía. Podemos utilizar radiaciones ionizantes (rayos X, rayos gamma) para detectar defectos o degradación del material en el componente. Si pasa la prueba, el componente aún se puede utilizar. Esta es una forma de prueba no destructiva .

¿Dónde se usa NDT?

NDT se utiliza para probar la calidad de los componentes y el estado de la máquina antes o durante su uso activo. Las pruebas no destructivas se utilizan para la evaluación de condiciones y el control de calidad en una amplia gama de industrias, que incluyen (pero no se limitan a):

- Aeroespacial - pruebas de fundición

- Automotriz - para probar la durabilidad de las cabezas de pistón

- Fabricación - para probar la calidad de los componentes antes de que entren en producción

- Dispositivos médicos - para probar la durabilidad y composición de los stents

- Militar y defensa - pruebas y análisis balísticos

- Embalaje - para probar la estructura y las posibilidades de fugas de los paquetes

- Industrias marinas - para identificar la corrosión

- Generación de energía - para probar defectos relacionados con la soldadura

- Gestión de residuos - para identificar metales canjeables en residuos

- Industria petroquímica - para probar oleoductos utilizados para transportar petróleo

¿Por qué se utiliza NDT?

La clara ventaja de NDT es la reutilización de los componentes probados. Además de eso, las pruebas no destructivas a menudo se pueden emplear en componentes que todavía están en funcionamiento. Los dispositivos y equipos de prueba que se utilizan para realizar la mayoría de los métodos de END son compactos y portátiles. Esto facilita la prueba de componentes en una máquina en funcionamiento.

Los beneficios adicionales de realizar pruebas no destructivas se enumeran a continuación:

- La realización de END garantiza la seguridad de los componentes de trabajo . Los componentes sufren desgaste, lo que inevitablemente conduce a averías y averías. NDT ayuda a detectar los primeros signos de degradación y ayuda a identificar las causas de las fallas de los equipos. El equipo de mantenimiento puede usar esa información para realizar el mantenimiento correctivo y ajustar sus esfuerzos de mantenimiento preventivo. Todo esto conduce a una mayor confiabilidad de los activos.

- Fines de garantía de calidad. Los métodos NDT se pueden utilizar para asegurar la calidad del resultado de la producción. El equipo de control de calidad podrá analizar rápidamente si el producto se encuentra dentro de los límites de tolerancia.

- Evaluación de la vida útil restante de las máquinas. El desgaste de las máquinas es un subproducto natural de sus operaciones. Deben ser reemplazados después de su vida útil. Pero no todas las máquinas se degradan al mismo ritmo debido a las diferentes condiciones de funcionamiento y otros factores. Una inspección NDT puede ayudar a estimar cuánto tiempo se pueden usar las máquinas antes de que sea mejor comprar un reemplazo.

Todos los métodos de prueba no destructivos tienen casos de uso y requisitos únicos. Analicemos esos a continuación.

Métodos de prueba no destructivos

Hay una gran cantidad de opciones de pruebas no destructivas disponibles. El método que utilizará dependerá del tipo de componente que esté probando y de lo que esté buscando exactamente.

Algunos métodos NDT tienen aplicaciones solo en categorías de nicho. A continuación, analizamos los métodos NDT más comunes que tienen una aplicación más amplia.

1) Inspecciones visuales

Inspección visual remota ( Fuente de la imagen )

La inspección visual es, con mucho, el método de prueba no destructivo más simple. A menudo se clasifica como parte del trabajo de mantenimiento de rutina. Los profesionales de mantenimiento lo utilizan a diario para comprobar si hay signos comunes de desgaste. Dependiendo de su aplicación, puede realizarse o no mientras la máquina está en funcionamiento.

En escenarios donde el acceso directo al objeto de prueba no está disponible, se pueden usar robots y drones equipados con cámaras para realizar inspecciones visuales de forma remota.

En su aplicación más avanzada, las pruebas visuales se combinan con algoritmos de aprendizaje automático. Esto solo es económico para las pruebas de calidad del producto donde hay un gran volumen de componentes estandarizados que necesitan ser inspeccionados.

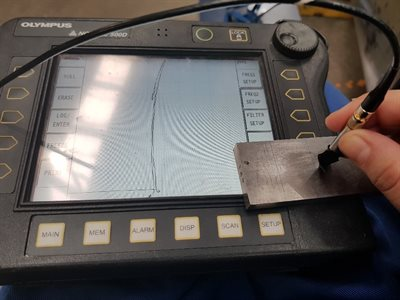

2) Prueba ultrasónica

Prueba ultrasónica ( Fuente de la imagen )

Las pruebas ultrasónicas se basan en el principio de propagación y reflexión de ondas sonoras de alta frecuencia. Se puede utilizar para la detección / evaluación de fallas, mediciones dimensionales, caracterización de materiales y más. La prueba se realiza con un transmisor y receptor ultrasónico.

Las ondas de sonido ultrasónicas se transmiten a través del material probado. El sonido se propaga a través del componente y se refleja en la superficie rígida colocada en el extremo opuesto del transmisor. Se mide el tiempo necesario para transmitir y recibir las ondas sonoras. La variación en el tiempo en diferentes secciones del componente se puede utilizar para identificar los defectos en el material.

Se pueden usar diferentes tipos de modos de prueba ultrasónica para identificar diferentes defectos, cavidades, deterioro del material, etc. Los componentes mecánicos que operan con cargas de trabajo pesadas se prueban regularmente con pruebas ultrasónicas. Un buen ejemplo de prueba ultrasónica son las pruebas para identificar defectos y deformaciones en las ruedas y ejes de vagones de ferrocarril.

3) Análisis de vibraciones

Prueba de monitoreo de vibraciones ( Fuente de la imagen )

El análisis de vibraciones es un método comúnmente utilizado para monitorear el estado de los componentes giratorios en funcionamiento. El principio subyacente del análisis de vibraciones es que los diferentes materiales tienen diferentes firmas de vibración.

Además de un dispositivo medidor de vibraciones, existen diferentes tipos de sensores que se pueden instalar para medir las vibraciones. Están diseñados para medir el desplazamiento, la velocidad y la aceleración, las desalineaciones, la holgura y fallas similares que pueden experimentar los equipos rotativos.

El análisis de vibraciones, como cualquier otra técnica que estamos discutiendo aquí, proporciona datos valiosos que se utilizan para el monitoreo de condiciones y el mantenimiento predictivo.

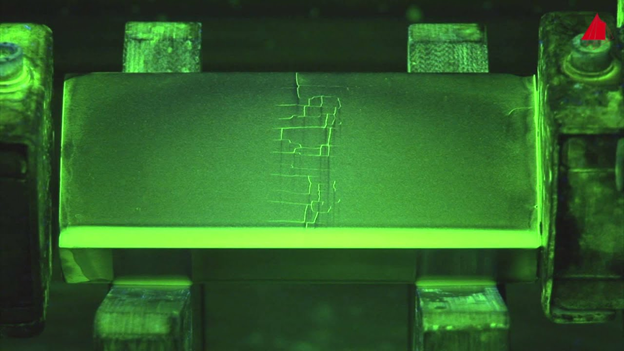

4) Prueba de partículas magnéticas

Inspección de partículas magnéticas ( Fuente de la imagen )

La prueba de partículas magnéticas se utiliza para detectar defectos cercanos a la superficie en materiales ferromagnéticos. La probeta se mantiene entre los dos polos de un electroimán y se vierte una suspensión de partículas magnéticas sobre la probeta. Este método de prueba se basa en el efecto de un campo magnético en materiales ferromagnéticos.

Los defectos en la superficie del material se resaltarán a medida que las partículas magnéticas se agrupen cerca de defectos y grietas. Para una mejor visibilidad, se utiliza luz ultravioleta para observar defectos.

El examen de partículas magnéticas se puede realizar con una máquina MPI horizontal húmeda o dispositivos de mano como yugos magnéticos. El Código de Inspección de la Junta Nacional (NBIC) especifica que se puede usar MT para la inspección de artículos como:

- superficies internas y externas de calderas y recipientes a presión

- componentes sometidos a daños por fuego

- locomotoras y calderas históricas

- secadoras yankee

- tanques de carga

- recipientes en servicio de gas LP

- reparaciones y alteraciones de soldadura a elementos que retienen la presión

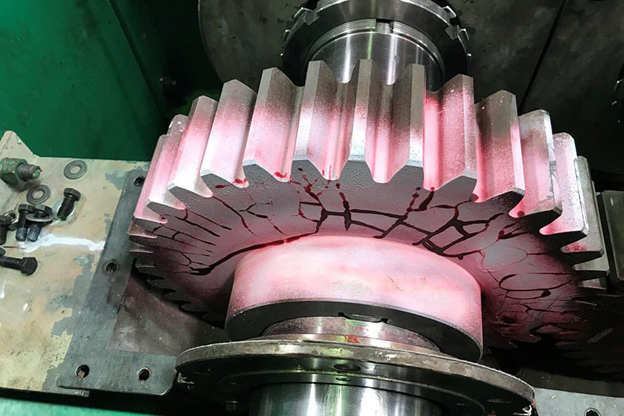

5) Prueba penetrante

Prueba de líquidos penetrantes ( Fuente de la imagen )

La prueba de penetración se puede utilizar cuando la prueba de partículas magnéticas no es factible. Se requiere una superficie de trabajo limpia para realizar la prueba de penetración.

Durante una inspección con penetrante, se rocía un colorante líquido penetrante sobre el área que se va a probar y se deja intacto al aire libre. El tiempo necesario para dejar que el penetrante actúe (también conocido como tiempo de permanencia) en la superficie puede oscilar entre 10 minutos y una hora. Depende de las características del material probado.

El líquido penetrante se retira de la superficie de trabajo con un paño seco que no suelte pelusa. Se rocía una ligera aplicación de líquido revelador sobre la superficie de trabajo probada. Si hay defectos en la superficie probada, el tinte líquido saldrá a la superficie después de que se aplique el líquido revelador.

La prueba de líquidos penetrantes se emplea comúnmente para probar superficies soldadas y funciona según el principio de acción capilar.

6) Prueba de corrientes inducidas

Prueba de corrientes de Foucault ( Fuente de la imagen )

Las pruebas por corrientes de Foucault son una técnica NDT común que se utiliza tanto en escenarios de prueba manuales como automatizados. Se basa en el principio de inducción electromagnética.

Cuando se aplica voltaje eléctrico a través de una bobina, se genera un fuerte campo magnético. Cuando se introduce metal dentro de la bobina, el campo magnético fluctúa y aumenta la corriente que fluye a través del circuito. Esto se debe al flujo de corrientes parásitas dentro del metal.

Cuando hay un defecto o cavidad en el material, el consumo de corriente aumenta. La corriente parásita tiene que viajar una distancia más larga, lo que aumenta la resistencia que se manifiesta como un mayor consumo de corriente. La variación en el consumo de corriente en diferentes secciones transversales del material se puede utilizar para identificar la ubicación y las dimensiones del defecto.

Este tipo de examen no destructivo se realiza con equipos de prueba de corrientes parásitas, que pueden incluir sondas electromagnéticas, detectores de fallas de corriente, medidores de conductividad ECT y otros accesorios. Estas herramientas se utilizan para realizar diferentes tipos de inspecciones electromagnéticas, como escaneo de superficies, inspección del subsuelo, inspección de soldaduras, inspección de orificios de sujetadores, inspección de tubos, verificación de tratamiento térmico y clasificación de grado de metal.

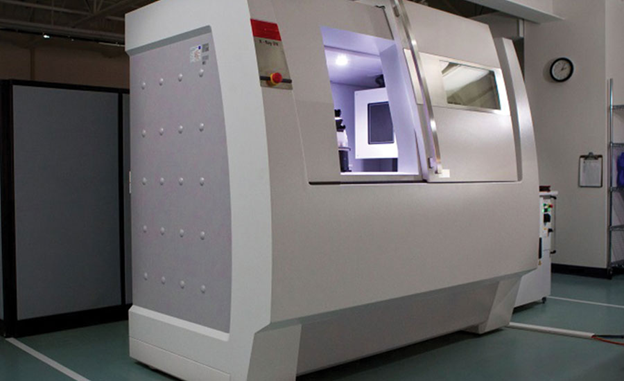

7) Inspección por rayos X y tomografía computarizada industrial

Tomografía computarizada industrial ( Fuente de la imagen )

Los rayos X y otras técnicas de tomografía se utilizan ampliamente en el campo médico. Sin embargo, algunas de las mismas técnicas también se utilizan en aplicaciones industriales como parte de las pruebas no destructivas.

Los rayos X y las tomografías computarizadas se pueden usar en radiografía industrial para ver las imágenes detalladas del material probado. Los rayos X pasan a través de los componentes y la imagen se puede imprimir en una película o ver en tiempo real usando una computadora.

La tecnología de tomografía computarizada también puede codificar por colores los diversos objetos de acuerdo con los metales compuestos o las cavidades presentes. Se pueden enviar rayos X desde diferentes ángulos sobre el objeto de prueba para obtener imágenes con mayor detalle. Las pruebas de rayos X y la tomografía computarizada se incluyen en la categoría más amplia de pruebas radiográficas, donde se pueden utilizar diferentes tipos de radiación ionizante.

8) Menciones de honor

Los siete tipos de END descritos en las secciones anteriores se utilizan comúnmente en diferentes industrias. Sin embargo, hay muchas más técnicas de END empleadas en laboratorios científicos y operaciones de la industria como:

- Prueba de onda guiada :identificación de defectos mediante la excitación controlada de múltiples ondas ultrasónicas enviadas en diferentes direcciones.

- Prueba láser: Los rayos láser se utilizan para detectar defectos en los materiales. Las tres técnicas de prueba láser que se utilizan son la holografía, la shearografía y la perfilometría.

- Prueba de fugas: prueba de fugas a través de diferentes métodos, como prueba de burbujas, cambio de presión, diodo halógeno y espectrómetro de masas.

- Fuga de flujo magnético: identifica defectos de los diferentes patrones de flujo magnético en materiales ferrosos.

- Pruebas radiográficas de neutrones: se envían neutrones de baja energía a través de la superficie de trabajo en lugar de rayos X.

- Prueba térmica / infrarroja: mapeo de la temperatura de la superficie, basado en las radiaciones infrarrojas emitidas.

Hace un tiempo, compilamos una lista completa de técnicas de monitoreo de condición para la revista MRO, para aquellos que quieran aprender más.

¿Quién realiza las pruebas no destructivas?

Como puede imaginar, los diferentes métodos de END requieren técnicos con diferentes habilidades y experiencia.

Por ejemplo, con un poco de capacitación y una buena lista de verificación de PM, algunas inspecciones visuales pueden ser realizadas incluso por técnicos novatos. Por el contrario, la tomografía computarizada industrial requiere técnicos con conocimientos especializados de radiología y equipos utilizados en el proceso de prueba.

Quién realiza las pruebas también estará determinado por lo que se esté probando:el estado de las máquinas / componentes o la calidad del producto.

Cuando se debe probar la calidad de salida de una línea de producción, el equipo de aseguramiento de la calidad puede ser responsable de realizar NDT.

En la mayoría de los demás escenarios, las pruebas las realiza el equipo de mantenimiento. En algunos casos, los OEM pueden ser responsables de realizar pruebas NDT de acuerdo con un programa predefinido. En ambos escenarios, las organizaciones pueden usar el software CMMS para programar intervalos de prueba y registrar datos de prueba. Cuando las pruebas se realizan mediante la adaptación de máquinas con sensores, el CMMS se puede utilizar para analizar los datos entrantes en tiempo real y activar alertas automáticamente cuando detecta cualquier signo de deterioro.

La Sociedad Estadounidense de Pruebas No Destructivas (ASNT) es pionera en brindar acreditación a técnicos calificados. Ofrecen varios cursos de formación en END, realizan exámenes, emiten certificados y acreditan a diferentes organizaciones. Los detalles se proporcionan en el sitio web de ASNT.

El futuro de las pruebas no destructivas

La gran cantidad de pruebas no destructivas que se han desarrollado a lo largo de los años habla de la utilidad de estos métodos. Verificar el estado de la máquina sin dañarla y sin necesidad de apagarla son dos grandes ventajas, especialmente en un entorno de producción.

A medida que la adopción de análisis predictivos y prescriptivos continúe creciendo, también lo hará el uso de NDT. Los algoritmos necesitan un gran volumen de datos precisos sobre el estado de la máquina para predecir fallas y ofrecer soluciones. No hay mejor manera de hacerlo que a través de sensores de monitoreo de condición y pruebas no destructivas.

2 comentarios

-

Kadhim.A.Hubeatir 28 de octubre de 2021, 6:22 a. M.

¿Qué tal si se utiliza la radiación láser como un nuevo método en NDT?

Responder -

Senko 4 de noviembre de 2021, 6:17 a. M.

Esta no es una lista completa de métodos NDT, solo los que consideramos más populares. ¡Podríamos actualizar el artículo en una fecha posterior con más métodos NDT!

Responder

Mantenimiento y reparación de equipos

- El qué, el por qué y el cómo de Wrench Time

- Códigos de falla de CMMS:¿Qué son y cómo deben usarse?

- ¿Qué es 6G y qué tan rápido será?

- ¿Qué es la ablación con láser y cómo se usa en la fabricación aeroespacial?

- ¿Qué es la automatización de marketing y cómo se utiliza?

- Prueba de descarga parcial:qué es y cómo funciona

- ¿Qué es la soldadura fuerte de cobre y cómo hacerla?

- ¿Qué son las pruebas no destructivas (NDT)? - Métodos

- ¿Qué es un compactador y cómo se usa en la construcción?

- Bronce de aluminio y silicio:qué es y cómo se usa

- ¿Qué son los bloques 1-2-3 y cómo se usan?