El poder de los KPI de mantenimiento

La gestión del mantenimiento no es diferente a cualquier otro negocio. Debes tomar buenas decisiones que agreguen valor. Esto significa que necesita información y mucha información. Tomar decisiones basadas en sentimientos viscerales no es suficiente en estos días. Una vez que se hayan asignado los dólares de reparación y mantenimiento (R&M), su organización esperará que se entregue valor en forma de activos confiables. Los indicadores clave de rendimiento (KPI) pueden proporcionar la información que necesita para ayudarlo a cumplir este noble objetivo.

La gestión del mantenimiento no es diferente a cualquier otro negocio. Debes tomar buenas decisiones que agreguen valor. Esto significa que necesita información y mucha información. Tomar decisiones basadas en sentimientos viscerales no es suficiente en estos días. Una vez que se hayan asignado los dólares de reparación y mantenimiento (R&M), su organización esperará que se entregue valor en forma de activos confiables. Los indicadores clave de rendimiento (KPI) pueden proporcionar la información que necesita para ayudarlo a cumplir este noble objetivo.

Reglas básicas

Los KPI pueden ser muy específicos para la actividad de un individuo o lo suficientemente amplios como para medir el rendimiento de una planta completa. Pueden ser anticipados o retrasados, recuentos simples o cálculos complejos. Sin embargo, deben seguir algunas reglas básicas simples para garantizar una entrada de calidad.

-

Las métricas deben conectarse fácilmente con el valor comercial que brindará un desempeño sólido.

-

Las métricas deben estar alineadas con el estado actual de la organización. El porcentaje de trabajo proactivo será muy engañoso si solo está capturando el 50 por ciento o su trabajo en órdenes de trabajo.

-

Las métricas deben automatizarse. Los recuentos manuales están plagados de errores y, a menudo, se descuidan.

-

Las métricas deben seguir un proceso o práctica. Las actividades no deben agregarse a un proceso únicamente para que el KPI sea medible.

-

Las métricas deben tener objetivos razonables, definidos y entendidos. Tenga cuidado con la ley de los rendimientos decrecientes.

-

Las métricas deben ser monitoreadas y las partes responsables deben rendir cuentas de sus resultados. Integrarlos en objetivos e incentivos de desempeño ha demostrado ser un gran éxito.

Alineación con el proceso comercial

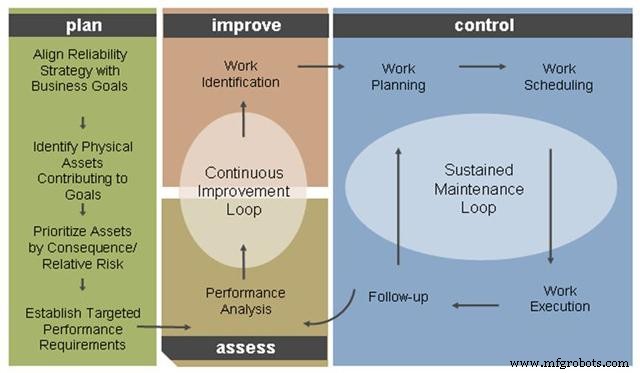

Se debe ejecutar un proceso comercial de mantenimiento bien definido para obtener los resultados deseados. En otras palabras, el motor debe funcionar con todos los cilindros para proporcionar la potencia necesaria para ganar la carrera. La siguiente figura ilustra el proceso empresarial de mantenimiento de ArcelorMittal.

Cada componente contiene actividades y prácticas específicas que son esenciales para brindar valor comercial a las partes interesadas. Las actividades de cada componente se monitorean con un conjunto de KPI estandarizados para brindar a los gerentes la información necesaria para tomar decisiones informadas y promulgar correcciones y mejoras según corresponda.

Planifica

El componente del plan del proceso empresarial sienta las bases para todas las demás actividades. Implica comprender los objetivos comerciales, identificar los activos físicos que respaldan esos objetivos, analizar las consecuencias y los riesgos que representan esos activos y establecer los requisitos de desempeño necesarios para alcanzar los requisitos comerciales.

Si bien estas actividades conducen principalmente al desarrollo de objetivos para las métricas utilizadas para monitorear las actividades posteriores, hay algunos ejemplos de KPI que se usan para monitorear este componente, como el porcentaje de activos con análisis de priorización de activos completado y el presupuesto de mantenimiento como un porcentaje del valor del activo de reemplazo.

Mejorar

El componente de mejora tiene que ver con la identificación del trabajo. Esto implica el desarrollo de un programa de mantenimiento técnicamente válido para los activos identificados en la fase del plan. Se logra mediante el uso de metodologías como el mantenimiento centrado en la confiabilidad, el análisis de tareas de mantenimiento y el análisis de la causa raíz para identificar las tareas que mitigarán de manera más efectiva las consecuencias de la falla.

Algunos ejemplos de KPI utilizados para monitorear el progreso incluyen el número de modos de falla identificados, el porcentaje de planes de acción de mantenimiento implementados y el número de inspecciones de condición implementadas.

Control

El componente de control trata de ejecutar eficazmente el programa de mantenimiento desarrollado e implementado en el componente de mejora. Las tareas de mantenimiento se planifican, programan y ejecutan, y se realiza una actividad de seguimiento para mejorar los planes de mantenimiento. Esto se denomina "ciclo de mantenimiento sostenido".

Las métricas monitorean muchos aspectos de esta fase para comprender la calidad de la planificación del mantenimiento, la efectividad de la programación y la eficiencia de la ejecución. Algunos ejemplos incluyen el porcentaje de trabajo atrasado listo para trabajar, las horas de trabajo planificadas frente a las reales, el porcentaje de órdenes de trabajo de interrupción programadas completadas y el porcentaje de cumplimiento de mantenimiento preventivo.

Evaluar

El componente de evaluación es donde el desempeño se compara con los objetivos para comprender dónde se necesitan más mejoras. Los KPI rezagados se revisan principalmente en esta fase. Estos KPI varían según el tipo de unidad. Por ejemplo, el tiempo medio entre fallas es valioso para procesos continuos en los que cada parada de línea genera una pérdida significativa de rendimiento.

Los procesos por lotes tienden a fijarse más en las tasas de retraso o en las métricas de producción. Algunos ejemplos incluyen la proporción de trabajo, las series por día, el presupuesto frente a los gastos reales de reparación y mantenimiento y el rendimiento óptimo .

Cálculos e informes

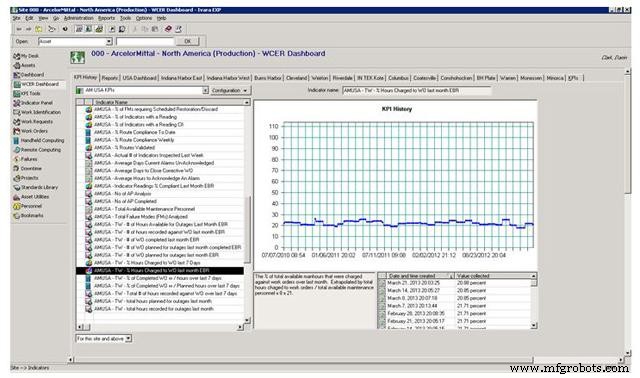

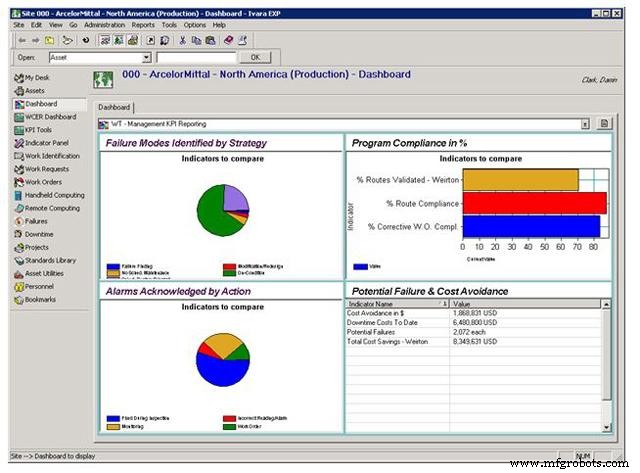

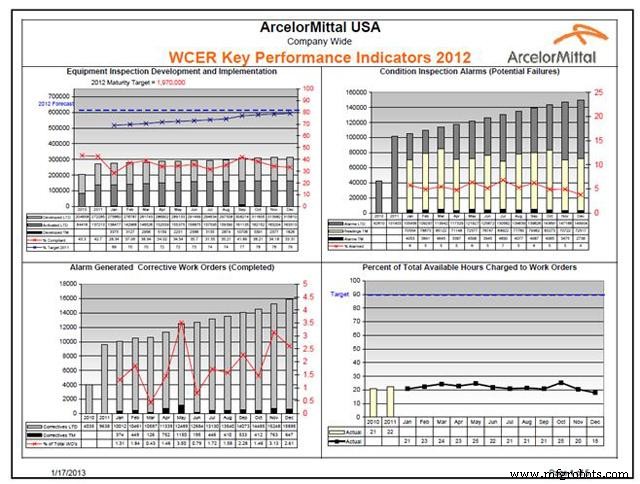

Los KPI se pueden calcular automáticamente y estar disponibles en tiempo real en paneles dentro del software de confiabilidad. La entrada a los cálculos proviene del sistema de confiabilidad, el sistema de gestión de mantenimiento computarizado (CMMS), los datos operativos y los informes financieros.

Se debe implementar una lista estandarizada de KPI a nivel corporativo, a nivel de planta y a nivel de negocio individual dentro de cada planta. Luego se puede acceder a ellos para obtener datos en tiempo real en cualquier momento.

Se pueden crear paneles para satisfacer las necesidades de roles específicos en la organización, como gerentes de planta, gerentes de mantenimiento o planificadores. Los datos de KPI también se pueden compilar en informes mensuales para reuniones de revisión y distribución a la alta dirección.

Estos indicadores clave de desempeño pueden proporcionar información valiosa para tomar decisiones informadas. Las buenas decisiones garantizarán el valor comercial que impulse a la empresa hacia el cumplimiento de sus objetivos. Solo asegúrese de que sus KPI estén definidos, comprendidos y comunicados en toda su organización.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- La lista de verificación de mantenimiento predictivo definitiva

- Comprender los beneficios del mantenimiento predictivo

- La evolución de la práctica de mantenimiento

- La pregunta de mantenimiento del contrato - Parte I

- El poder de una visión clara y concisa

- ¿Está bien romper el programa de mantenimiento?

- Las reflexiones de un evangelista de mantenimiento

- En la mente del mantenimiento

- El poder de una visión clara y concisa para mejorar los resultados de M&R

- El Enigma del supervisor de mantenimiento