El valor de las calificaciones de criticidad de la máquina

No es raro que se asignen calificaciones de criticidad a los equipos. Si bien esta práctica tiene algún mérito, el valor general puede ser cuestionable.

No es raro que se asignen calificaciones de criticidad a los equipos. Si bien esta práctica tiene algún mérito, el valor general puede ser cuestionable.

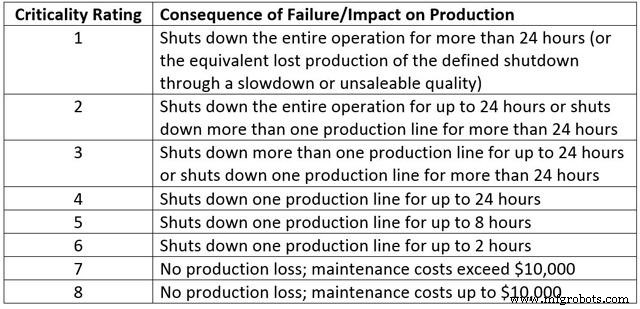

La criticidad del equipo generalmente se define como "la consecuencia de una falla del equipo" y puede recibir una calificación. A continuación se muestra una calificación de criticidad típica para las consecuencias que impactan la producción en una operación de fabricación de procesos de múltiples líneas.

Cuando se utiliza una escala de este tipo, es probable que existan clasificaciones similares para las consecuencias relacionadas con la seguridad, el medio ambiente y el impacto en los empleados, la comunidad o las relaciones con los clientes.

La calificación de criticidad puede registrarse en cada elemento de equipo en el registro y ser utilizada por varios procesos comerciales de mantenimiento para proporcionar funciones especiales, por ejemplo, para automatizar la agilización de las reparaciones de piezas de repuesto o para seleccionar una etiqueta distintiva para las etiquetas de reparación. Si se utiliza para tales fines, la calificación tiene valor.

Uso de la importancia crítica para establecer prioridades de mantenimiento

El problema con las calificaciones de criticidad es que a veces cambian y no tienen en cuenta la probabilidad de falla. Por ejemplo, una bomba en particular puede ser tan importante para la producción que tenga una de repuesto instalada. Debido a este repuesto, una falla apagaría una línea de producción durante solo una hora para cambiar las bombas y, por lo tanto, daría como resultado una calificación de criticidad de 6. Sin embargo, si la bomba o su repuesto se retira para su reparación, entonces la falla del resto La bomba cerraría la línea durante 10 horas mientras se repara. Su calificación de criticidad debería cambiar de 6 a 4.

Mantener las calificaciones de criticidad actualizadas para este tipo de cambio es una tarea administrativa que es poco probable que se maneje con disciplina en la mayoría de las operaciones. Las calificaciones de criticidad también pueden cambiar cuando se reponen las piezas de repuesto (es decir, cuando se agotan temporalmente las existencias) y cuando se producen diferentes productos.

Además, el hecho de que un equipo tenga una clasificación de criticidad alta en función de su impacto en la producción, no significa que la falla de todos sus componentes deba tener la misma clasificación. Por ejemplo, una gran pieza de equipo móvil puede ser muy crítica para la operación. Sin embargo, mientras que la falla de un motor o una escobilla de limpiaparabrisas pueden apagar el equipo, el tiempo fuera de servicio obviamente será diferente. De manera similar, para una bomba que maneja una sustancia química peligrosa, las consecuencias de seguridad de una falla del sello mecánico pueden ser mucho mayores que una falla del motor. Por esta razón, algunos han recomendado que las calificaciones de criticidad se asignen a nivel de componente o incluso al nivel de modo de falla. Por supuesto, esto introduce un nivel de administración mucho mayor.

También se debe considerar la probabilidad de una interrupción de la producción. Los equipos muy críticos generalmente tendrán algunos modos de falla que tienen un período de desarrollo prolongado (por ejemplo, desgaste en los tubos del sobrecalentador de la caldera), por lo que sus reparaciones pueden planificarse con meses o años de anticipación mientras continúa el mantenimiento en equipos mucho menos críticos.

El trabajo de mantenimiento en el equipo de producción debe priorizarse en términos de riesgo, generalmente el riesgo de que ocurra una avería antes de la próxima oportunidad programada para realizar las reparaciones necesarias. Este riesgo se calcula como la consecuencia de la falla (o criticidad) multiplicada por la probabilidad de falla en ese período.

Si bien las consecuencias de un modo de falla para cualquier componente normalmente se pueden estimar, la probabilidad de falla se determina con mucha menos facilidad. Las técnicas de mantenimiento predictivo pueden ayudar a cuantificar la probabilidad, pero el personal de operaciones y mantenimiento experimentado generalmente estará en la mejor posición para realizar dicha evaluación. Estas personas suelen tener una buena idea de la criticidad del equipo sin necesidad de un sistema de clasificación. De hecho, son ellos los que probablemente proporcionarán las calificaciones de criticidad para la grabación.

Es preferible una buena relación de operaciones / mantenimiento con una gestión disciplinada de la acumulación respaldada por un programa práctico de mantenimiento preventivo a un sistema formal de clasificación de criticidad. El costo de implementar y mantener calificaciones de criticidad puede ser significativo y, si se usa a ciegas para establecer prioridades de trabajo, las calificaciones incorrectas sin duda resultarán en pérdidas o costos innecesarios.

Diseñar pensando en la criticidad

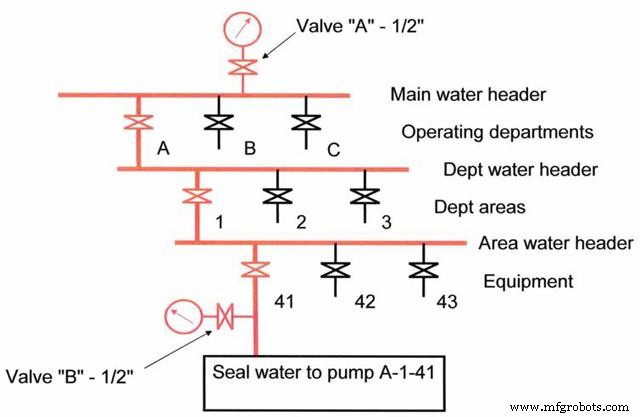

La mayoría de las plantas de fabricación tienen un conjunto de estándares de componentes para ayudar en la compra de piezas y minimizar la cantidad de piezas de repuesto en el inventario. Estos componentes generalmente se seleccionan para proporcionar la confiabilidad requerida al menor costo. Sin embargo, un diseñador experimentado también tendrá en cuenta la importancia del servicio al seleccionar los componentes. El siguiente esquema es del sistema de distribución de agua para una gran fábrica de papel con tres líneas operativas independientes.

Las válvulas A y B ven las mismas condiciones (agua fría a aproximadamente la misma presión y temperatura), por lo que la misma válvula haría un trabajo adecuado al aislar cada manómetro. Si la válvula B fallara, se requeriría un apagado muy local, o quizás ningún apagado en absoluto, para reemplazarla. Sin embargo, si la válvula A fallara, no podría reemplazarse sin una parada total de la planta. Si se consideran aspectos críticos durante el diseño, la válvula B debería ser una válvula de buena calidad industrial, mientras que la válvula A debería ser la mejor que se pueda comprar con dinero.

De manera similar, cada una de las válvulas de aislamiento del cabezal principal requiere una parada importante de la planta para el acceso de mantenimiento y también debe ser de muy alta calidad. Es probable que se cierren con poca frecuencia y la selección de la válvula debe tener en cuenta este aspecto de su contexto operativo. Los principales dispositivos de aislamiento en electricidad, agua, aire, efluentes y otros servicios esenciales de la planta son a menudo los únicos equipos o componentes de la planta que tendrán una clasificación de criticidad de 1 (utilizando la tabla de clasificación anterior).

En conclusión, las criticidades de los equipos son esenciales a tener en cuenta durante el diseño y al establecer las prioridades de trabajo. Sin embargo, una clasificación de criticidad en los registros del equipo puede ser de poca ayuda para el personal de operaciones y mantenimiento con experiencia. Donde estas calificaciones tienen valor es para brindar orientación al personal que respalda la operación pero que no participa de cerca en las operaciones y el mantenimiento del día a día, como las compras y el almacén.

Mantenimiento y reparación de equipos

- El valor en tiempo real del mantenimiento predictivo

- La historia de las mandrinadoras

- El valor real de la planta que está comprando

- Tendencias de fallas y el valor de la actualización selectiva

- El valor de la confiabilidad como servicio

- Maximización del valor de los datos de IoT

- El valor de la medición analógica

- Las mejores marcas de CNC

- La historia de la máquina de torno

- Comprensión de los conceptos básicos de la fresadora

- La guía definitiva para detectar y prevenir fallas en las máquinas