El enfoque de apagado proactivo reduce los costos de mantenimiento de Potlatch

Las técnicas de gestión de paradas de mantenimiento de bajo costo que se centran en el tipo, la calidad y el momento del trabajo contribuyen a una caída del 83 por ciento en el costo de mantenimiento por tonelada en la fábrica de pulpa y papel de Potlatch Corporation en Cloquet , Minnesota

La gestión eficaz de las paradas es fundamental para la operación de las plantas, ya que sin paradas bien planificadas y ejecutadas, la confiabilidad del equipo se ve afectada y la planta paga el precio en baja calidad y pérdida de producción. Llegar a ser competente en la gestión de paradas es una forma de reducir los costos generales de tiempo de inactividad para que las paradas en sí mismas no consuman los ahorros que son capaces de generar.

Debido a las condiciones económicas actuales, la reducción de costos se ha convertido en una alta prioridad, y la gestión eficaz de los cierres es un ejercicio de tal reducción de residuos. Las paradas por mantenimiento son una parte importante del presupuesto anual en la mayoría de las plantas y, por lo general, son un objetivo para la reducción de costos. Sin embargo, los costos de apagado por mantenimiento pueden reducirse entre un 30 y un 50 por ciento con respecto a los niveles históricos si el inicio después de la interrupción ocurre sin problemas y de manera predecible. Mediante el uso de técnicas de gestión de paradas sencillas y eficaces, se pueden conseguir ahorros equivalentes a varias semanas de producción adicional cada año. Estas mejoras pueden ocurrir sin sacrificar ningún trabajo ni cancelar ningún tiempo de inactividad programado por mantenimiento.

Si se comprenden claramente los principios de una gestión de paradas exitosa, las acciones necesarias para hacer las paradas más rentables se pueden tomar de inmediato. Cuando una planta decide identificar con mucha anticipación los trabajos de interrupción importante y el trabajo se planifica cuidadosamente para maximizar la facilidad de ejecución, el resultado será costos más bajos. Si, al mismo tiempo, se mantienen bajo control las interrupciones del proceso (como el trabajo adicional tardío), habrá suficientes recursos disponibles para refinar y mejorar continuamente el modelo de cierre para obtener mayores ahorros cada año.

Las paradas tienen un impacto serio en la rentabilidad de la planta y las técnicas de gestión de paradas de bajo costo son diferentes de las prácticas tradicionales. Tres conceptos importantes que diferencian un cierre bien administrado y de bajo costo de uno mal administrado son:

- El tipo de trabajo que se ejecuta durante el cierre.

- Un cronograma finalizado para la lista de trabajo de cierre.

- La calidad de la planificación del trabajo de parada.

El tipo de trabajo de cierre es fundamental

Es de vital importancia que la lista de trabajo de cierre sea lo más breve posible. Mantener la lista corta es tanto el medio para reducir costos como el método principal para concentrarse en el trabajo que solo se puede realizar durante una interrupción importante. Todo el resto del trabajo se aplaza a un tiempo fuera de la ventana de cierre.

La actividad principal durante el cierre debe ser de naturaleza preventiva (incluidas las inspecciones de equipos), seguida de la limpieza y las reparaciones. Cuando se sigue este concepto básico, se reducen las horas extra, se reducen los costos del contratista y se obtiene una documentación superior. También casi garantiza que se cumplirá con el presupuesto. Por ejemplo, utilizando el método de lista de trabajo corta durante el corte de servicios públicos de 2001 en la fábrica de pulpa y papel de Potlatch en Cloquet, Minnesota, el departamento de energía y recuperación completó su trabajo dentro del 3 por ciento del costo presupuestado por segundo año consecutivo.

Inicialmente, gran parte del personal de la fábrica de Cloquet creía que era mejor ejecutar la mayor cantidad de trabajo posible durante una interrupción importante. Sin embargo, después de cambiar al enfoque de lista de trabajo corta, ha habido mejoras notables en el control presupuestario, el costo total de interrupción, la confiabilidad del equipo y la eficiencia de la planificación. También ha habido una reducción en el uso de mano de obra contratada para reparaciones de cortes debido a una mayor disponibilidad de personal de mantenimiento durante cortes importantes. La cultura dentro del molino está cambiando lentamente a una en la que se considera el costo total de cada actividad antes de tomar medidas.

Anteriormente, la planta de Cloquet había sido presionada para eliminar los días programados de reparaciones menores ejecutando dicho trabajo durante una interrupción importante. El resultado esperado era reducir el tiempo de inactividad, aumentando así la producción. Sin embargo, en la práctica, los costos adicionales por la mano de obra extra, la entrega acelerada de piezas, la ejecución de trabajo no planificado y la reducción de la eficiencia del trabajador durante las horas extra prolongadas superaron los ahorros aparentes.

No se deben utilizar paradas importantes para evitar tiempos de inactividad menores periódicos. El tiempo de inactividad menor es una parte importante del mantenimiento proactivo porque brinda la oportunidad de realizar reparaciones y mantenimiento preventivo periódico que no se pueden realizar durante la operación. Cada molino debe determinar la frecuencia de sus eventos menores de tiempo de inactividad planeados, y una vez que se establece un ciclo efectivo, no debe interrumpirse innecesariamente. En todas las áreas donde se establece y se sigue un cronograma de tiempo de inactividad anual, la planta de Cloquet ha experimentado una producción récord, una calidad mejorada y una mayor confiabilidad.

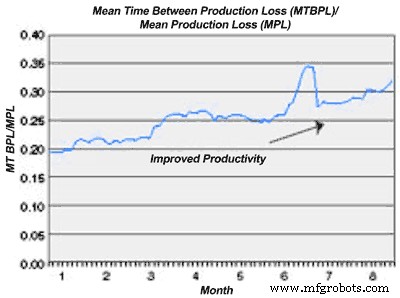

Existe un delicado equilibrio entre el tiempo de inactividad programado y la confiabilidad de la planta. Los trabajos de parada importante están destinados a respaldar los esfuerzos de mantenimiento realizados hasta la próxima parada importante, incluidas las reparaciones menores durante el tiempo de inactividad. Se encuentra disponible una técnica de medición eficaz para ayudar a determinar si las interrupciones y otros trabajos de mantenimiento están proporcionando el máximo valor. Si se hace un seguimiento de la relación del tiempo medio entre la pérdida de producción (MTBPL) y la pérdida de producción media (MPL) a lo largo del tiempo, se puede ver fácilmente si la planta está experimentando una mayor confiabilidad y fallas menos graves (Figura 1).

Figura 1. El aumento del tiempo medio entre la pérdida de producción (MTBPL) y la pérdida de producción media (MPL) indica que los esfuerzos de mantenimiento y operaciones están mejorando la productividad.

La pérdida de producción se define como cualquier pérdida de capacidad, programada o no programada.

Al ajustar el tiempo entre paradas programadas y la duración de las paradas, el mantenimiento y las operaciones trabajan continuamente para aumentar el tiempo de actividad. Monitorear MTBPL / MPL mientras se realizan ajustes a los eventos de apagado brinda una indicación casi inmediata de éxito o falla. Muchas veces, la productividad aumentará cuando se ejecuten paradas más frecuentes o más prolongadas. Esto se debe a la mayor confiabilidad que se produce cuando el equipo se mantiene adecuadamente. Esta sencilla medida elimina por sí sola el conflicto entre el personal de producción y el de mantenimiento asociado con las reparaciones durante el tiempo de inactividad. Cuando se alcance este equilibrio, todos lo verán reflejado en los datos.

Programa finalizado para la lista de trabajo de cierre

Si bien un cronograma finalizado no es un ejercicio de desarrollo presupuestario, los cierres tienen un impacto significativo en los gastos de la planta. Debido a estas implicaciones presupuestarias, un cronograma finalizado para la lista de trabajo de cierre debe incorporar elementos de un plan tanto a largo como a corto plazo para la gestión del cierre.

Un plan a largo plazo para la gestión de paradas debe describirse en la previsión presupuestaria de tres a diez años antes de la ejecución. El plan a largo plazo contiene listas bastante detalladas del trabajo principal que se debe realizar durante cada parada importante programada. Por ejemplo, las inspecciones de calderas, el revestimiento de tanques de azulejos grandes, las reparaciones de alcantarillado y las inspecciones del sistema de distribución de energía eléctrica se estiman en el plan a largo plazo. También se deben incluir fondos para reparaciones menores requeridas durante el cierre, que a menudo se estiman como una cifra global.

El plan a largo plazo es la herramienta para controlar el alcance de cada interrupción. La planificación a largo plazo es una parte fundamental y a menudo pasada por alto del enfoque proactivo del mantenimiento. Sin un plan a largo plazo, las reparaciones e inspecciones importantes a menudo no reciben la atención adecuada hasta que es demasiado tarde para prepararse adecuadamente para su ejecución.

Además, debería elaborarse un presupuesto operativo anualmente. Con el fin de presupuestar con precisión un cierre importante, se debe proporcionar el alcance, la duración y el momento del corte antes de que se apruebe el presupuesto operativo. Esto significa que cualquier cierre importante tiene una precisión de más o menos el 10 por ciento al menos 18 meses antes de la fecha programada para que se lleve a cabo el proceso presupuestario. Este es el plan a corto plazo para la gestión de paradas.

El plan a corto plazo se desarrolla utilizando el plan a largo plazo como punto de partida. Además de las reparaciones importantes, el plan a corto plazo debe incluir listas detalladas y estimaciones para los trabajos de reparación más pequeños y menos costosos. A medida que el presupuesto y el plan de cierre ingresan al proceso de aprobación, debe quedar muy claro lo que se logrará con la próxima interrupción. Es relativamente fácil establecer qué proyectos están provocando la interrupción. Si este no es el caso, el cierre no está justificado.

Es aceptable permitir trabajos limitados de reordenamiento y sustitución para un corte programado hasta seis meses antes de que ocurra, siempre que el presupuesto contenga fondos para el trabajo. Sin embargo, la administración de la planta debe hacer cumplir seriamente el cierre de seis meses, y cualquier trabajo propuesto para agregar después de la fecha de cierre debe ser examinado cuidadosamente. Por lo general, es necesario cancelar otro trabajo para tener tiempo y fondos disponibles para realizar el trabajo adicional. Si no se aplica esta regla, la eficiencia de la planificación para el cierre caerá rápidamente a niveles inaceptables.

Los problemas de entrega de piezas también se convierten en un problema cuando se agregan trabajos después de la fecha de bloqueo. Los trabajos agregados con poca antelación antes de un cierre son generalmente la causa de la mayor parte de las interrupciones en el trabajo planificado y programado. Es importante recordar que planificar el trabajo es costoso y la cancelación de un trabajo que ya está planificado, con piezas en el lugar, para realizar un trabajo no planificado es un desperdicio extremo. La Tabla 1 muestra una comparación de departamentos durante una interrupción importante en la planta Cloquet en 2001. El departamento que utilizó el método proactivo completó más órdenes de trabajo, aunque solicitaron un 30 por ciento menos de trabajos.

TABLA 1. La comparación muestra los resultados de una interrupción importante de 2001 en dos departamentos diferentes en la fábrica Cloquet. El departamento que utilizó el método proactivo completó más órdenes de trabajo, aunque solicitó un 30 por ciento menos de trabajos.

Proactivo frente a reactivo

Método de apagado proactivo

Método de apagado reactivo

Trabajos programados antes del bloqueo

196

183

Trabajos agregados después del bloqueo

0

56

Trabajos agregados durante el cierre

4

45

Trabajos planificados completados

193

131

Trabajos no planificados completados

4

45

Total de puestos de trabajo demandados

200

284

Total de trabajos completados

197

176

Tasa de éxito (%)

99%

62%

El uso de fechas de bloqueo específicas y desafiantes es un concepto que puede ser difícil de aceptar para algunas personas. La lista de trabajo presupuestaria de 18 meses a menudo se malinterpreta, porque no siempre está claro cómo se puede saber de antemano qué reparaciones serían necesarias.

Aquí es donde entra en juego la planificación. Por lo general, cada instalación sabe qué trabajo se realiza durante cada interrupción. Es importante revisar los historiales de reparaciones y hacer una estimación fundamentada del tiempo, los materiales y los gastos que ocurren comúnmente con cada proyecto. Si esta información no está disponible, ahora es el momento adecuado para comenzar a crear un archivo histórico para todos los equipos. La planificación anticipada para las interrupciones será más sencilla a medida que el enfoque proactivo gane aceptación. La clave para hacer una estimación razonable del trabajo de cierre futuro es mantener registros de los cierres anteriores y consultarlos con frecuencia. Si los planificadores de mantenimiento se utilizan correctamente, habrá instrucciones de trabajo completas para cada trabajo que se reutilizan y refinan cada año.

En este momento conviene hacer una advertencia. No estime el presupuesto para paradas utilizando cifras presupuestarias del pasado sin realizar ningún ajuste para una mayor productividad. La cifra presupuestaria será significativamente más alta de lo necesario si la planta ha adoptado los nuevos métodos. No es raro lograr reducciones de costos de cierre del 50 por ciento o más. La mejor manera de evitar este problema es ajustar el presupuesto histórico utilizando los costos estimados de mano de obra y materiales de los paquetes de trabajo del planificador.

Calidad de la planificación del trabajo de cierre

La calidad del tiempo de planificación que se invierte en cada parada afectará directamente el trabajo terminado. Se ejecutará más trabajo con menos personas, en mucho menos tiempo, si está bien planificado. Además, la calidad de la reparación aumentará y el costo de cada reparación se reducirá significativamente. Las órdenes de trabajo de reparación no planificadas que tardan ocho horas en completarse pueden tardar menos de dos horas en ejecutarse cuando se planificaron (en promedio). Esto se debe a una combinación de mejores instrucciones; fácil acceso a piezas, herramientas y materiales; y mejor coordinación de recursos. En algunos casos, los ahorros llegarán al 90 por ciento. Esto ha sido verificado en campo por los técnicos de mantenimiento de la fábrica Cloquet.

Cada orden de trabajo (a veces llamada orden de trabajo u orden de servicio) debe planificarse antes de su ejecución. Esto incluye todos los trabajos de mantenimiento preventivo, reparaciones, controles de rutina, trabajos de contratistas y proyectos de capital. Es muy importante que el personal adecuado se dedique a planificar los paquetes de trabajo a tiempo completo. Si esto no se hace, los planificadores a menudo se colocarán en el papel de supervisor, artesano o perseguidor de piezas. Ninguna de estas actividades aumentará la eficiencia de las actividades de mantenimiento con la magnitud que logrará la planificación. Cada trabajo planificado va acompañado de un paquete de trabajo, que es un documento escrito que contiene toda la información necesaria para ejecutar el trabajo.

Cualquier trabajo que se coloque en el cronograma de cierre (o en cualquier cronograma de trabajo) debe planificarse por completo. Si esto no se hace, efectivamente coloca la carga de planificar el trabajo en el artesano. Esto ralentiza enormemente el trabajo y crea numerosas oportunidades de retrasos, errores y confusión. También es mucho más seguro ejecutar el trabajo planificado porque los peligros se identifican y evitan metódicamente.

Los técnicos que están acostumbrados a trabajar en trabajos planificados se convierten en la mayor fuente de información valiosa en el proceso. Identifican debilidades en los paquetes de trabajo planificados y documentan estas debilidades para corregirlas si se les da el tiempo suficiente para hacerlo. A medida que pasa el tiempo, la mayoría de las reparaciones de rutina tendrán paquetes de trabajo recopilados en el archivo de historial. Cuando eso sucede, el tiempo necesario para planificar trabajos repetidos en el futuro se reduce y los planificadores pueden cambiar su enfoque hacia los esfuerzos de mejora continua. Este es el punto en el que el mantenimiento proactivo comienza a ahorrar cantidades de dinero cada vez mayores. La base de conocimientos para realizar las actividades de mantenimiento es entonces accesible para toda la fuerza laboral en lugar de solo unos pocos expertos.

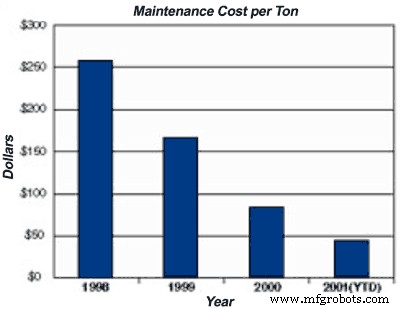

Figura 2. El costo de mantenimiento por tonelada se redujo un 83 por ciento durante un período de cuatro años en la planta Cloquet. Las mejoras de la planta, combinadas con una transición a las actividades de mantenimiento planificadas, contribuyeron a los ahorros.

La Figura 2 muestra el costo de mantenimiento por tonelada de producto (pulpa de mercado blanqueada y hoja libre recubierta) en la planta Cloquet. En menos de cuatro años, los costos de mantenimiento han caído un 83 por ciento por tonelada. Los ahorros se atribuyen en parte a las prácticas mejoradas de mantenimiento y en parte a las actualizaciones de los equipos de producción.

Acerca del autor:

Dave Krings es el coordinador de planificación de mantenimiento de Potlatch Corp., División de Pulpa y Papel de Minnesota, Cloquet, Minnesota.

Mantenimiento y reparación de equipos

- Priorización de las órdenes de trabajo de mantenimiento

- Cómo mantener el mantenimiento en modo proactivo

- Mantenimiento involucrado por el operador - ¿Funciona?

- Líderes en mantenimiento, Parte 2

- ¿Está bien romper el programa de mantenimiento?

- Fiabilidad orientada a la familia

- Navy reduce los costos de mantenimiento de la flota, mejora la confiabilidad

- El Enigma del supervisor de mantenimiento

- Emplear trabajo estándar en mantenimiento

- 8 pasos para reducir los Costos de Gestión de Mantenimiento

- Planificación de mantenimiento