Principales Características de un Alto Horno Moderno de Alta Capacidad

Características principales de un alto horno moderno de alta capacidad

El rendimiento de una planta siderúrgica integrada depende en gran medida del rendimiento de sus unidades siderúrgicas. En las plantas siderúrgicas integradas, la producción de metal caliente (HM) en un alto horno (BF) es una ruta preferida a nivel mundial para la fabricación de hierro. El costo específico de la producción de acero depende en gran medida del costo específico de HM en el BF. Por lo tanto, BF es una unidad muy importante de una planta siderúrgica.

El BF moderno es un BF de alta capacidad que tiene un gran volumen útil. Tiene muchas características tecnológicas avanzadas. Por sus avanzadas características tecnológicas, tiene mayor vida de campaña y mejores índices de producción. Tiene una zona de reducción indirecta más grande y un área de superficie específica más pequeña, lo que es beneficioso para mejorar la eficiencia de utilización del gas, disminuir la pérdida de calor y reducir la tasa de combustible. La tasa de coque, la tasa de carbón y la tasa de combustible del BF moderno de alta capacidad suele ser baja, ya que tiene una tecnología integrada para un funcionamiento con bajas emisiones de carbono.

Los BF modernos de alta capacidad tienen una mayor productividad determinada como toneladas de producción de metal caliente (tHM) por metro cúbico de volumen útil por día y un menor consumo específico de combustible. Por lo tanto, tiene un menor costo específico de producción de HM y una menor inversión por tonelada de capacidad de HM. Esto se debe a que el BF moderno de alta capacidad utiliza varias tecnologías modernas de vanguardia y tiene características para garantizar la calidad de las materias primas que se cargan en el BF, un funcionamiento más suave del BF y una mejor utilización de la energía térmica y química del gas para reducir el consumo de combustible. tarifa.

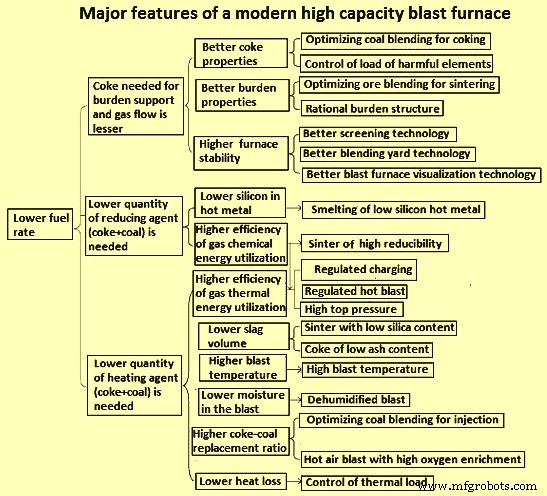

El moderno BF de alta capacidad incorpora muchas tecnologías de última generación. Estas tecnologías incluyen tecnologías de preparación de materias primas y tecnologías relacionadas con la mejora de la eficiencia de utilización del gas BF. Además, los hornos modernos de alta capacidad tienen muchas características avanzadas. Las principales tecnologías avanzadas y las características de un BF moderno de alta capacidad se muestran en la Fig. 1 y se describen a continuación.

Fig. 1 Principales tecnologías avanzadas y características de un alto horno moderno de alta capacidad

Tecnologías de preparación de materias primas

Las principales tecnologías de preparación de materias primas incluyen (i) uso de sinterización con bajo contenido de sílice y alta capacidad de reducción, (ii) optimización de la mezcla de carbón para coquización de carbones, (iii) tecnología de mezcla para materias primas, (iv) control de la carga de elementos nocivos , (v) tecnología de cribado de materias primas, (vi) utilización de un tamaño más pequeño de sinterizado, (vii) utilización de coque de nuez y (viii) inyección de polvo de coque para enfriamiento rápido en seco.

Uso de sinter con bajo contenido de sílice y alta reducibilidad – El sinter con bajo contenido de sílice tiene un alto contenido de hierro (Fe) y por lo tanto reduce el volumen de escoria en el BF. Tiene propiedades metalúrgicas mejoradas, especialmente sus características de ablandamiento y su uso en BF cambia la posición de la zona cohesiva hacia abajo y, por lo tanto, reduce el espesor de la zona cohesiva, promueve la reducción indirecta y mejora la permeabilidad de la columna de carga. Estadísticamente, el contenido de sílice del sinterizado es de alrededor del 5 % al 5,5 %. Las tecnologías específicas para la producción de sinterizado de bajo contenido de sílice y alta reducibilidad incluyen las siguientes.

Es necesario aumentar la basicidad del sinterizado hasta el nivel deseado. Dado que la cantidad de fase de enlace disminuye debido a la reducción del contenido de sílice, la basicidad binaria del sinterizado debe aumentar adecuadamente para aumentar el contenido de CaO (óxido de calcio), aumentando así el contenido de ferrita de calcio, que es beneficioso para mantener cantidad necesaria de fase de unión y para mejorar la reducibilidad del sinterizado.

La mejora en la proporción de finos y microfinos de los materiales en la mezcla sinterizada tiene un efecto deseable en la fase de unión. La fase de unión se origina en finos de pequeño tamaño, que pueden promover la reacción de fase sólida y la generación de fase líquida de sinterización.

El tipo y las características de los minerales de hierro tienen un impacto importante en la formación de ferrita de calcio y la compacidad de la mezcla de sinterización. Con base en los valores de las características de sinterización de los minerales de hierro, la fase de sinterización adecuada se puede formar mediante selecciones apropiadas de los tipos de minerales de hierro, que pueden satisfacer el requisito de cantidad de fase de unión para producir sinterizado con bajo contenido de sílice y cumplir con el requisito de alto sinterización de reducibilidad.

El aumento de la altura del lecho de sinterización en la máquina de sinterización tiene muchas ventajas. Tiene un efecto de autorregeneración del lecho de sinterización y, por lo tanto, reduce el consumo de combustible sólido y el consumo total de calor. Por lo tanto, la sinterización a alta temperatura disminuye, se fortalece la atmósfera oxidante, se reduce el contenido de FeO del sinterizado, aumenta el contenido de ferrita de calcio y se mejora la capacidad de reducción del sinterizado. Esto es beneficioso para mejorar la fracción de tamaño del sinterizado con bajo contenido de sílice.

Optimización de la mezcla de carbón para coquización de carbones – Las BF modernas de alta capacidad necesitan coque de mayor calidad. Hay varios requisitos para la calidad del coque necesario para el BF moderno de alta capacidad. Los requisitos del coque para el mantenimiento de la columna de carga en la zona grumosa y el mantenimiento de la permeabilidad en el área del hogar son materialmente diferentes ya que el volumen del BF es alto. Con el aumento del volumen de BF, el diámetro del hogar es mayor, aumenta el lote de mineral, aumenta la carga en el coque y, por lo tanto, se necesita un coque de mayor resistencia en frío. La actividad de la solera BF moderna de alta capacidad tiene un mayor impacto en el rendimiento, el buen funcionamiento, la inyección y extracción de carbón pulverizado, por lo tanto, los requisitos más altos para mejorar la degradación del coque en el BF y para garantizar el tamaño del coque que se necesita antes de la toberas y en la zona de hombre muerto.

El aumento de las tasas de inyección del carbón pulverizado ha alargado drásticamente el tiempo de residencia del coque en el BF. Por lo tanto, también ha aumentado las tensiones químicas y físicas sobre el coque. Con tasas de inyección de carbón pulverizado (PCI) de 200 kg/tHM a 250 kg/tHM, el tiempo de residencia del coque es el doble en comparación con un caso sin inyección de carbón pulverizado. Se ha observado un aumento de la porosidad del coque y una disminución de la resistencia en las partes inferiores al aumentar las tasas de PCI. Por lo tanto, los requisitos para la calidad del coque son significativamente más altos en los BF modernos de alta capacidad con altas tasas de inyección de carbón pulverizado.

En la actualidad, para controlar el coste del coque metalúrgico, se utilizan varios tipos de carbones con diferentes análisis próximos y con diferentes propiedades de coquización en forma de mezcla para la producción de coque BF. En algunas plantas, las mezclas de carbón contienen incluso una pequeña cantidad de carbón no coquizable. Para la producción de coque BF que tenga la resistencia y las propiedades térmicas necesarias para el BF moderno de alta capacidad, se deben cumplir requisitos para la selección de carbones para la mezcla de carbón y existe la necesidad de una mezcla uniforme de carbones antes la coquización de la mezcla de carbón.

Tecnología de mezcla de materias primas – Las fluctuaciones en el contenido de Fe de la carga ferrosa y en la basicidad de la escoria provocan un funcionamiento inestable del BF y aumenta la tasa de coque y disminuye la salida del BF. Actualmente, con el moderno BF de gran capacidad, se construye un patio de materias primas para llevar a cabo las funciones de almacenamiento, mezcla y manejo a granel para reducir las fluctuaciones en la composición del mineral, sínter o gránulos. El contenido de humedad y la fracción de tamaño de las materias primas que se cargan en el BF también deben controlarse para cumplir con los requisitos del BF. Además, las variedades y la proporción de materia prima se ajustan según el requisito de producción de la BF. Asimismo, todo el proceso de preparación de la materia prima es para adaptarse a los cambios en el suministro de materias primas. Todo el proceso está automatizado utilizando el modelo inteligente de mineral. Este modelo programa el plan general de mezcla de mineral, asignación dinámica de materias primas en tanques dosificadores y control inteligente de la velocidad de corte de las pesadoras de alimentación constante para asegurar una composición uniforme de la carga de mineral a cargar en el BF. Las desviaciones estándar se controlan en porcentaje de sílice a un nivel de más/menos 0,125 % y en porcentaje de hierro total a un nivel de más/menos 0,375 %.

Control de carga de elementos nocivos – Se requiere controlar la carga de elementos nocivos ya que la acumulación de elementos nocivos en el BF daña el revestimiento refractario. Esto, a su vez, conduce a frecuentes fluctuaciones en la carga térmica y da como resultado un horno inestable. Principalmente, los elementos dañinos causan la degradación del coque, destruyen la función de soporte de carga del coque y dan como resultado una mayor tasa de coque. Las investigaciones realizadas en uno de los BF de alta capacidad han demostrado que bajo una carga de álcali de alrededor de 4 kg/tHM y una carga de zinc de alrededor de 280 g/tHM, la tasa de degradación del tamaño del coque ubicado entre 0,5 m y 2,5 m por encima de la tobera es de alrededor de 70 %, lo que significa que el coque está muy degradado. Por lo tanto, se necesita especial atención en BF de alta capacidad para el control de la carga de álcali a un nivel inferior a 2 kg/tHM, y la carga de zinc a un nivel inferior a 150 g/tHM.

Tecnología de cribado de materias primas – BF tiene una columna móvil vertical de materias primas que necesita una buena permeabilidad para el buen funcionamiento del horno. Por lo tanto, se requiere que el cobro de multas sea controlado por el cribado continuo de la carga y esto significa que se requiere un control estricto de la operación de cribado de los materiales de carga del BF. La proporción de materiales de menos de 5 mm en la carga BF no debe exceder el 5 %. La reducción en la carga de materiales de carga con un tamaño de menos de 5 mm también reduce el contenido de polvo del gas BF superior. Cada 1 % de disminución de la carga de los finos en el BF reduce la tasa de coque en alrededor de un 0,5 %.

Utilización de un tamaño más pequeño de sinterizado – La utilización de un tamaño más pequeño de sinter aumenta el rendimiento del sinter y reduce la tasa de combustible en la planta de sinter. Además, la utilización de sinter de menor tamaño también reduce la carga circulante en la planta de sinter. Normalmente, el sinterizado se carga en el moderno BF de alta capacidad en dos rangos de tamaño que consisten en (i) más de 10 mm y (ii) en el rango de 4 mm a 10 mm. La fracción de 4 mm a 10 mm se carga en la periferia para una mejor eficiencia de utilización del sinterizado y una mejora en la generación de gas, así como una reducción en la tasa de combustible.

Utilización de coque de nuez – El rango de tamaño del coque de nuez es generalmente de 10 mm a 25 mm. El coque de nuez normalmente se carga con la carga de mineral en el BF. La carga de coque de nuez en el BF mejora la utilización de energía en la fabricación de hierro. La práctica de cargar coque de nuez en BF de alta capacidad ha demostrado que es beneficiosa para el buen funcionamiento del BF y tiene un efecto distintivo en la reducción de la tasa de combustible.

Inyección de polvo de coque dry-quenching – Se genera una cantidad sustancial de polvo de coque durante el enfriamiento rápido en seco del coque. Este polvo de coque tiene un valor calorífico (CV) significativamente más alto que el CV del carbón utilizado para PCI. Se puede añadir alrededor del 8 % del polvo de enfriamiento seco de coque al carbón crudo utilizado para PCI. Esto mejora el contenido de carbono fijo del carbón utilizado para la inyección y da como resultado una reducción en la tasa de combustible. Se puede lograr un consumo de polvo de coque de alrededor de 4-5 kg/tHM con los ajustes adecuados en los procesos de pulverización e inyección.

Mejora de la eficiencia de utilización de gas BF

BF es un reactor continuo donde los materiales de carga se cargan en capas alternas de mineral y coque de manera intermitente. Esta estructura en capas se retiene a medida que los materiales de carga descienden a través del horno. La distribución de la carga se refiere al logro de la disposición adecuada de las capas de diferentes materiales dentro del horno y principalmente a la distribución radial (ya que generalmente se desea la simetría axial). Los diversos materiales de carga cargados en el horno son muy diferentes entre sí. El mineral es alrededor de cuatro veces más pesado que el coque y el tamaño de las partículas es de 2 a 4 veces más pequeño, lo que afecta la permeabilidad al gas y el calentamiento de las capas cargadas. A medida que el gas reductor sube desde abajo, se encuentra con las capas de carga que tienen un nivel de permeabilidad muy diferente. Por lo tanto, la distribución radial del mineral y el coque es un factor importante que rige la distribución del flujo de gas en el horno.

Generalmente, la fracción de mineral del volumen o masa total se utiliza para cuantificar la distribución del material. La región (radial) con mayor fracción de mineral da como resultado un menor flujo de gas. En algunas prácticas operativas, se prefiere un flujo de gas más alto en el centro del horno, porque es efectivo para disminuir el movimiento discontinuo de la carga sólida, lo que da como resultado una operación BF más uniforme. Por lo tanto, los lotes de coque de gran tamaño, conocido como "coque central", o mineral sinterizado y en trozos más grandes, se cargan cerca del centro del horno para mejorar la permeabilidad al gas en la región. BF con carga sin campana está equipada para cargar coque directamente en el centro del horno. Sin embargo, un flujo de gas más alto también genera temperaturas de gas más altas, ya que el gas no tiene suficiente tiempo para el intercambio de calor y la relación de flujo térmico (definida como la relación de capacidad calorífica entre la carga y el gas) es baja.

Las regiones con una temperatura de gas más alta generalmente corresponden a un nivel de zona cohesiva más alto. Por lo tanto, las lecturas de temperatura de la sonda de carga anterior son indicadores importantes de la distribución de la carga dentro del horno. A medida que la carga desciende al horno, el mineral se reduce y alrededor de los 1200 °C (dependiendo de la calidad del mineral), comienza a ablandarse y eventualmente se derrite alrededor de los 1350 °C. El coque, por otro lado, mantiene su forma. (excepto la cantidad consumida por la reacción de pérdida de solución) hasta alcanzar el nivel de la tobera. La porción semifundida de la carga es extremadamente impermeable al flujo de gas, por lo que el gas tiene que fluir a través de regiones más permeables, hendiduras de coque, en la zona cohesiva donde cambia a una dirección más horizontal, hasta llegar a la zona grumosa. Si las rendijas de coque están bloqueadas o no son lo suficientemente permeables, pueden ocurrir irregularidades en el horno, como colgar o descender erráticamente la carga. La distribución de la carga tiene un papel importante al afectar el tamaño de las rendijas de coque en la zona cohesiva. También influye en la zona de hombre muerto de la formación en el horno, así como en la tasa de desgaste del revestimiento del horno al controlar el flujo de gas y, por lo tanto, las pérdidas de calor. La mayoría de las prácticas de operación de BF de alta capacidad se enfocan en la creciente falta de materiales de carga de alta calidad y en la mejora de la eficiencia del horno. Estas nuevas prácticas requieren un control muy preciso de la distribución de la carga que se lleva a cabo mediante un modelado preciso y cálculos rápidos. Por lo tanto, la simulación de la distribución de la carga se está convirtiendo en una necesidad cada vez más importante para el buen funcionamiento del horno. Además, las altas tasas de inyección de carbón a través de las toberas en los BF reducen las tasas de coque en el horno, por lo que el espesor de las capas de coque es cada vez menor. Todo esto requiere un control preciso de la distribución de los materiales de carga para permitir una permeabilidad suficiente en el horno y una ubicación adecuada de las ranuras de coque en la zona cohesiva.

En un BF, se están produciendo varias reacciones debido al movimiento a contracorriente de los materiales de carga y los gases. Por lo tanto, el BF opera eficientemente cuando hay un suave movimiento hacia abajo de los materiales de carga y una distribución balanceada del flujo de gas. Esto da como resultado una mejora en la eficiencia de utilización del gas y una reducción en la tasa de combustible. La mejora de la eficiencia de utilización del gas se puede lograr debido a la plena utilización de las energías térmica y química de los gases. La eficiencia de utilización de gas del BF moderno de alta capacidad es generalmente alta y en muchos de los BF está por encima del 50 %. El medio principal para mejorar la eficiencia de utilización del gas y la fundición de los materiales de carga ferrosos en el BF se logra a través de la distribución adecuada de la carga en el horno que, a su vez, ajusta la distribución del flujo de gas.

Ajuste en la parte superior del BF – Se logra mediante el control de la carga de los materiales de carga. La carga de los materiales de carga puede ser a través de (i) carga central, (ii) carga periférica o (iii) carga radial controlada para lograr una distribución racional del flujo de gas. El control de la carga de los materiales de carga constituye (i) el modo de carga, (ii) el peso del lote y (iii) el mantenimiento del nivel de la línea de existencias.

El modo de carga necesita regulaciones para mejorar la eficiencia de utilización del gas. El lote del material y su tamaño y secuencia de carga determinan la profundidad del material en el horno. Generalmente, cuando la tasa de PCI aumenta, hay un aumento en la proporción de mineral a coque debido a la disminución en el peso del lote de coque, lo que reduce la ventana de coque en el horno. Debido a esto, la relación mineral/coque en el límite de la zona grumosa aumenta, por lo que la distribución del flujo de gas se ve afectada, lo que lleva al deterioro de la permeabilidad y al aumento de la diferencia de presión. Por lo tanto, para ajustar el flujo de gas central, se debe aumentar la carga central de coque y se debe aumentar la profundidad de la ventana de coque. Además, en la periferia, la carga debe ajustarse correctamente, ya sea aumentando la cantidad de coque o disminuyendo la cantidad de mineral. En general, se mejorará el funcionamiento central del horno y se garantizará la restricción de la cantidad de mineral que rueda hacia el centro, para evitar la obstrucción del flujo de gas central, el deterioro del funcionamiento uniforme y el aumento de la tasa de combustible. . La carga central del coque y la profundidad de la ventana de coque se determinarán según la condición del BF.

En el BF de gran capacidad, el período de fundición se alarga y la degradación del coque es más grave y por ello aumenta el caudal de gas. A medida que aumenta el área de la sección transversal, aumenta el volumen de la zona de hombre muerto y se deteriora la uniformidad de la distribución del flujo de gas. Por lo tanto, existe un requisito para fortalecer el flujo de gas central y aumentar la altura de la zona cohesiva en forma de "V" invertida para garantizar un área suficiente de ventana de coque y un flujo de gas suave. El modo de carga de coque central puede mejorar y estabilizar el flujo de gas central, reducir la pérdida de solución de coque central, prevenir la degradación del coque, aumentar adecuadamente la altura de la zona cohesiva y garantizar la distribución racional del flujo de gas y la operación uniforme del horno. Por lo tanto, el BF de alta capacidad puede adoptar el modo de carga de coque central cuando sea necesario, pero al mismo tiempo se debe prestar atención a que no se haga en exceso.

Las mayores ventajas del modo de carga regulado son la mayor eficiencia de utilización de gas y la menor tasa de combustible, pero requiere una calidad más alta y uniforme de los materiales de carga. Mientras que las mayores ventajas del modo de carga de coque central es que adapta la fluctuación en la calidad de los materiales de carga, pero tiene la gran desventaja de reducir la eficiencia de utilización del gas, lo que a su vez resulta en una mayor tasa de combustible.

El peso del lote de mineral tiene un impacto significativo en la distribución de la carga en la garganta del horno y tiene cierta influencia en la distribución del flujo de gas. El peso del lote tiene un rango de control diferente para diferentes BF. Con el aumento del volumen de BF, el área de la garganta aumenta y, por lo tanto, el peso del lote de mineral debe aumentar en consecuencia. Por lo tanto, todos los equipos en el lado de carga del BF deben diseñarse y dimensionarse para adaptarse al peso más alto del lote de mineral. El lote de mineral más grande es beneficioso para la estabilidad del horno, mejora la eficiencia de utilización del gas y reduce la tasa de combustible. Por lo tanto, desde el punto de vista de la estabilización de la capa de coque en la zona cohesiva y la reducción del cambio de distribución del flujo de gas, el ajuste superior en el BF es para estabilizar el peso del lote de coque para una profundidad de coque adecuada y, en consecuencia, cambiar el peso del lote de mineral.

El mantenimiento del nivel de la línea de stock se lleva a cabo ajustando la altura de caída de la carga para cambiar la posición de depósito del pico, y en combinación con el ángulo inicial de la tolva. Con diferentes niveles de línea de existencias, la distribución de la carga en la superficie es diferente y esto tiene una gran influencia en la distribución del flujo de gas. El nivel de línea de stock tiene relación con el perfil de garganta, perfil de eje superior y las propiedades de los materiales de carga. En la práctica, el control del nivel de la línea de existencias debe combinarse con el ángulo de carga del conducto sin campana, y el punto de caída inicial debe ubicarse dentro de los 300 mm desde la pared.

Ajuste en la parte inferior del BF – El ajuste en la parte inferior del BF se realiza mediante el ajuste de los parámetros de voladura para controlar la zona de combustión de la tobera que tiene efecto sobre la distribución inicial del flujo de gas en el horno. Es crucial para controlar el buen funcionamiento del horno, la distribución racional del flujo de gas y la mejora de la eficiencia de utilización del gas. Se puede lograr una distribución racional del flujo de gas inicial mediante el ajuste en la parte inferior del BF. Se realiza mediante el control del volumen del chorro y el control de la energía cinética del chorro de aire caliente.

El control del volumen de explosión se realiza para influir en el volumen de gas de bosh. Cuando el volumen de gas de bosh es pequeño, con el aumento del volumen de explosión y el movimiento en el BF mejora, por lo tanto, hay una disminución en la tasa de combustible y la tasa de coque. Una vez que se logra el movimiento en el BF hasta cierto nivel, se debe restringir el volumen de gas de bosh. Cualquier aumento adicional en el volumen de explosión da como resultado un aumento en la tasa de combustible y la tasa de coque. Es porque el flujo de gas se ve afectado por la permeabilidad de la columna de carga. Cualquier desarrollo del flujo de gas periférico o un flujo de gas central excesivo conduce a una disminución de la eficiencia de utilización del gas y al aumento de la tasa de combustible. En el BF moderno de alta capacidad, el volumen de explosión se controla a un nivel razonable para garantizar una distribución racional del gas, mejorar la eficiencia de utilización del gas y reducir la tasa de coque y combustible.

El control de la energía cinética del chorro de aire caliente se realiza para lograr una profundidad óptima o casi óptima de la pista de rodadura y una distribución racional del flujo de gas inicial. La zona de combustión de la tobera se ajusta adecuadamente para mantener la velocidad del viento y la energía cinética de la ráfaga apropiadas y para evitar la influencia de una velocidad del viento y una energía cinética de la ráfaga excesivamente altas sobre el coque en la pista de rodadura. El objetivo en el BF moderno de alta capacidad es lograr una energía cinética de explosión a un nivel de alrededor de 14.000 kilogramos metro / segundo (kg.m/s) a 15.000 kg.m/s. Para lograr este nivel de energía cinética, la primera medida es mantener una velocidad de viento razonable (normalmente en el rango de 250 metros por segundo a 270 metros por segundo). Si la cantidad de coque en la carga es alta, la velocidad del viento puede ser mayor y viceversa. Sin embargo, la velocidad del viento está sujeta a un techo mediante la combinación adecuada del volumen de explosión, la zona de combustión de la tobera, la temperatura de explosión y la presión máxima dentro de los límites razonables para lograr buenos índices de producción.

Características importantes de un BF moderno de alta capacidad

Algunas de las características importantes de un BF moderno de alta capacidad se describen a continuación.

Alta temperatura de explosión – El calor necesario para llevar a cabo el proceso de fundición en el BF proviene principalmente de la combustión del combustible (coque + carbón) y calor físico de chorro de aire caliente. En general, el calor físico del chorro de aire caliente representa alrededor del 30 % del requerimiento total de calor en la BF. Cuanto mayor sea la cantidad de calor físico que aporta el chorro de aire caliente, menor será el calor necesario para la combustión del combustible. La mejora en la temperatura del chorro reduce la tasa de combustible y tiene un ahorro en el costo de producción del HM. Esto se debe a que el calor físico generado por el chorro caliente puede reemplazar parte del combustible. Además, con el aumento de la temperatura del chorro, se puede mejorar la tasa de PCI. El aumento en la tasa de PCI reemplaza algo de coque y, por lo tanto, reduce la tasa de coque.

En los últimos años, la tecnología de estufas de aire caliente ha tenido un desarrollo significativo. El desarrollo de la tecnología de estufas de aire caliente va desde la combustión interna a la combustión externa y luego a la combustión superior. El gas combustible que normalmente ha sido una mezcla de gas de bajo poder calorífico (CV) que generalmente consta de gas BF enriquecido con una parte del gas de alto CV (generalmente gas de horno de coque) a solo gas BF con tecnología de precalentamiento doble gas-aire para adaptarse el requisito de alta temperatura de explosión que también aumenta año tras año. La temperatura de explosión de algunos de los BF de alta capacidad está en el rango de 1250 °C a 1300 °C.

Explosión deshumidificada – La voladura deshumidificada elimina la pérdida de calor necesaria para la descomposición del agua en el alto horno. Esto, a su vez, eleva la temperatura de la llama, promueve una mayor tasa de PCI y, por lo tanto, reduce la tasa de coque. Normalmente, por cada 1 g/Ncum de humedad eliminada en el chorro de aire caliente, hay una disminución en la tasa de coque en el rango de 0,8 kg/tHM a 1 kg/tHM. Para mantener las condiciones térmicas del hogar, por cada 1 g/N de humedad eliminada, la tasa de PCI aumenta de 1,5 kg/tHM a 2,0 kg/tHM.

Los BF modernos de alta capacidad funcionan con alta temperatura de explosión y baja humedad de explosión, ajustando la cantidad de PCI para controlar la temperatura del horno. En muchos hornos, la temperatura de explosión se estabiliza en 1230 °C a 1250 °C, y la humedad en la explosión se estabiliza en 10 g/N cum a 15 g/N cum.

Presión superior alta – La mejora en la presión superior reduce la velocidad del flujo de gas, disminuye la pérdida de presión en la carga y promueve el funcionamiento suave del BF. Además, el aumento de la presión superior reduce la cantidad de polvo, aumenta la eficiencia de utilización del coque y el carbón y reduce la tasa de coque y combustible. En la actualidad, la mejora de la presión de punta se ha convertido en un medio indispensable para la producción normal en un BF. La presión máxima de los BF modernos de alta capacidad suele ser superior a 2,75 kg/cm2.

Inyección económica de carbón pulverizado – La finalidad de la inyección de carbón pulverizado es ahorrar coque y reducir el coste de producción de HM. A pesar de la diferencia de precio entre el carbón y el coque, si la relación de reemplazo de carbón a coque disminuye a un cierto nivel, aumenta la tasa de combustible y se compensan los beneficios económicos de la inyección de carbón pulverizado. Por lo tanto, para la inyección económica de carbón pulverizado, existe la necesidad de que se mantenga una relación de reemplazo alta mientras se incrementa la cantidad de inyección de carbón pulverizado. Si al aumentar la tasa de PCI, se produce el aumento de la tasa de combustible debido a la disminución de la tasa de combustión del carbón y debido a la disminución de la tasa de reemplazo, entonces no es la inyección económica de carbón pulverizado. Los BF modernos de alta capacidad apuntan a la inyección económica de carbón pulverizado. Los requisitos previos para la inyección económica de carbón pulverizado son los siguientes.

- Mejora en la calidad de la carga, incluidos el coque, el sinterizado, los gránulos y el mineral en trozos, para reducir el volumen de escoria y mejorar la permeabilidad en las partes superior e inferior del BF.

- La implementación de un alto nivel de enriquecimiento de oxígeno, alta temperatura del chorro de aire caliente y deshumidificación del chorro de aire caliente es esencial para controlar la temperatura de la llama y la cantidad acumulada de carbón pulverizado sin quemar y polvo de coque en el hogar, y aumentar la tasa de combustión del carbón pulverizado inyectado. El enriquecimiento de oxígeno del chorro de aire caliente reduce el volumen de gas por tonelada de HM, aumenta la temperatura de la llama y cambia la distribución de temperatura en el BF. La combinación del enriquecimiento de oxígeno con la inyección de carbón pulverizado reduce adecuadamente el cambio de la relación de flujo de calor, mantiene la temperatura de la llama dentro de límites razonables y hace que la operación BF sea estable. Cada aumento del 1 % en la tasa de enriquecimiento de oxígeno da como resultado un aumento en la tasa de combustión del carbón en un 1,51 %. El alto enriquecimiento de oxígeno del chorro de aire caliente es una característica de los BF modernos de alta capacidad. Hay BF de alta capacidad que funcionan con una tasa de enriquecimiento de oxígeno de más del 10 %. El alto enriquecimiento del chorro de aire caliente también compensa el deterioro de la calidad del coque BF.

- La distribución racional del flujo de gas y el funcionamiento estable del BF se garantizan cuando hay un flujo de gas central adecuado en la parte inferior del BF. Está garantizado por el ajuste en los parámetros de explosión que ayuda en la utilización completa del carbón pulverizado sin quemar que ingresa al hogar y, por lo tanto, aumenta la eficiencia de utilización del carbón.

- La optimización de la mezcla de carbones para inyección mejora la propiedad de combustión del carbón mezclado, mejora la tasa de PCI, amplía las opciones del tipo de carbón y reduce el costo del carbón mezclado. Generalmente, el carbón de antracita con alto contenido de C (carbono) fijo y alto CV se mezcla con carbones bituminosos con alto contenido de materia volátil (VM) y buenas propiedades de combustión. El contenido de VM del carbón mezclado debe controlarse en el rango de 15 % a 25 % y el contenido de ceniza debe ser menor que el del coque (generalmente menos del 11 %).

Producción de HM con bajo contenido de silicio – La producción de HM con bajo contenido de silicio da como resultado una reducción de la tasa de combustible. Cada disminución del 0,1 % del contenido de silicio de HM, hay una reducción en la tasa de combustible de alrededor de 4 kg/tHM a 6 kg/tHM. El hogar de los BF modernos de alta capacidad normalmente está activo y tiene mucho calor, por lo que es más fácil producir HM con bajo contenido de silicio. Los requisitos tecnológicos para la producción de HM con bajo contenido de silicio incluyen los siguientes.

- La reducción de la carga de sílice de los materiales de carga debe lograrse mediante la disminución del contenido de cenizas del coque, el contenido de cenizas del carbón para PCI y el contenido de sílice del sinterizado.

- Con los requisitos de garantizar suficiente calor en el hogar BF para un funcionamiento sin problemas, la temperatura de la llama se puede reducir adecuadamente para contener la generación de gas SiO.

- Se necesita el control de la forma y la posición razonables de la zona cohesiva para reducir el contacto del goteo de hierro líquido con el gas SiO. Esto evita la generación de silicio.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

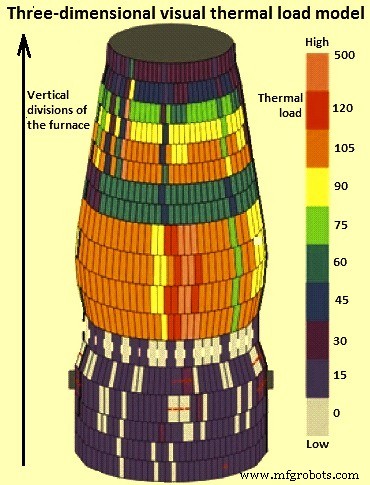

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Operación de alto horno y escoria con alto contenido de alúmina

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Principales características de un moderno tren de laminación de barras y perfiles ligeros

- Características principales de un molino de alambrón moderno

- Características principales de un moderno laminador de bandas en caliente

- Química del Proceso de Fabricación de Hierro por Alto Horno