Características principales de un moderno laminador de bandas en caliente

Características principales de una laminadora de bandas en caliente moderna

El objetivo de un laminador de bandas en caliente (HSM) es recalentar y laminar planchones gruesos en bandas delgadas con una amplia gama de espesores. Debido a su gran tamaño y gran inversión, un laminador de bandas en caliente debe tener una vida útil de varias décadas. La acería debe ser capaz de satisfacer las demandas del mercado de una amplia gama de calidades de acero, en particular, aceros de alta resistencia y aceros avanzados de alta resistencia (AHSS) con buena formabilidad en frío y con propiedades de banda superiores. El molino debe poder cumplir con el siguiente requisito

- Alta disponibilidad del molino junto con alta productividad y altos rendimientos.

- Satisfaciendo la necesidad de bajo mantenimiento.

- Satisfacer la necesidad de un menor consumo de energía.

- Mejoró la calidad del producto al cumplir con las tolerancias estrechas de espesor y perfil según lo necesitan los clientes de hoy en día, a través de potentes controles y ajustes. Estas tolerancias pueden ser mucho más estrechas que las especificadas en varios estándares internacionales.

- Programas de laminación más flexibles para garantizar plazos de entrega cortos y laminación económica de lotes más pequeños.

Para lograr estos exigentes requisitos, se incorporan muchas características importantes en los modernos trenes de laminación en caliente convencionales. Algunos de estos se describen a continuación.

- Horno de recalentamiento:los laminadores de bandas en caliente modernos están equipados con hornos de balancín de energía eficiente que normalmente están controlados por computadora. Estos hornos de recalentamiento calientan uniformemente las losas a las temperaturas objetivo a las tasas de producción requeridas y sin marcas de patinaje ni puntos fríos. Estos hornos son capaces de recibir planchones fríos o calientes como material de carga en el horno.

- Desincrustantes:los desincrustantes son imprescindibles en los trenes de laminación en caliente para lograr una buena calidad superficial. Los descalcificadores actuales emplean tecnología de boquillas de última generación con una aplicación altamente efectiva de agua a alta presión (hasta 400 bares). Los descalcificadores suelen tener un diseño cerrado para evitar que se escape el agua.

- Prensa dimensionadora de desbaste:una prensa dimensionadora de desbaste en el área de la planta de desbaste tiene la ventaja tecnológica sobre una canteadora convencional. Además de grandes reducciones de ancho (hasta 350 mm), da como resultado un encofrado de la losa hasta el centro claramente mejor. La prensa de tamaño de losa produce huesos de perro más planos, lo que reduce la extensión y una mayor eficiencia de tamaño. Un modo de operación de carrera corta especial en la parte delantera y trasera de la losa da como resultado menos pérdidas de cultivo y mayores rendimientos. La prensa de tamaño de losas permite reducir el número de diferentes tamaños de fundición en las máquinas de colada continua a unos pocos anchos estándar y, por lo tanto, ofrece más flexibilidad en la producción. La prensa de tamaño de losa mejora la tolerancia de ancho a lo largo de toda la tira.

- Sistema de ajuste hidráulico de la bordeadora:este sistema controla el ancho de la tira desde la cabeza hasta la cola. La rápida respuesta dinámica de este sistema permite los rápidos movimientos correctivos en la cabeza y la cola del material para reducir las pérdidas de cultivo y controlar el ancho sobre la longitud de la tira. Las canteadoras de última generación son instalaciones completamente hidráulicas sin ningún sistema de ajuste electromecánico adicional.

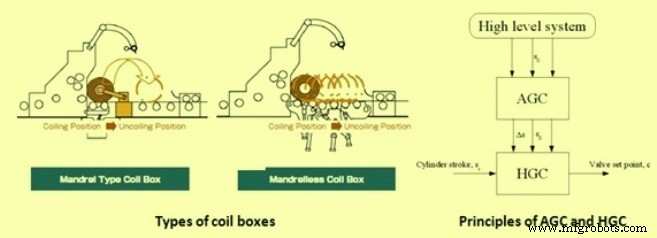

- Caja de bobinas:se instala entre el molino de desbaste y el molino de acabado para formar bobinas de barras de transferencia, sirviendo así como material y acumulador de calor. Durante el desenrollado, el extremo de la cola de la barra de transferencia se convierte en el extremo de la cabeza de la barra de transferencia cuando ingresa al tren de acabado. La caja de bobinas permite una distancia más corta entre el molino de desbaste y el molino de acabado. También minimiza la caída de temperatura de la barra de transferencia que ingresa al molino de acabado. La caja de la bobina puede ser con mandril o sin mandril. La caja de bobina sin mandril contribuye aún más a reducir la caída de temperatura en las envolturas internas de la bobina en comparación con la caja de bobina de tipo mandril. La caja de bobina sin mandril también deja espacio para instalar los escudos térmicos laterales que contribuyen a reducir la caída de temperatura en el borde de la tira. La caja de la bobina se muestra en la Fig. 1.

Fig. 1 Tipos de cajas de bobinas y principios de AGC y HGC

- Control de calibre automático (AGC) y control de espacio hidráulico (HGC):el control del espacio entre los rodillos de trabajo y, en otras palabras, el grosor de la tira, se realiza en dos pasos con dos módulos de control (Fig. 1). El primer módulo se llama AGC mientras que el segundo módulo se conoce como HGC. AGC recibe puntos de ajuste de espesor de un sistema de nivel superior. Calcula y compensa cosas como el desgaste de los rodillos, la expansión del calor en los rodillos, el estiramiento de la hebra y otras cantidades inconmensurables que afectan la separación. Se realiza una medición de espesor durante las pasadas, que es utilizada por AGC. La retroalimentación del espesor se pasa a través de un controlador PI y se suma a la desviación total del espacio. Puede verse como una compensación de errores del modelo. Esta compensación cambia la referencia de posición del cilindro en el HGC. No hay control de retroalimentación de espesor en el HGC. HGC controla el espacio entre los dos rodillos de trabajo. HGC utiliza los puntos de referencia de nivel más alto como valores de referencia de separación de balanceo. Las mediciones de los transductores de posición en los cilindros y la compensación actual se utilizan para calcular el espacio entre rodillos. El HGC se controla por posición y utiliza la referencia y el espacio real para controlar el grosor de la tira.

- Control automático de ancho (AWC):se puede lograr una precisión de ancho excelente al proporcionar el sistema AWC hidráulico en la bordeadora vertical desde el extremo de la cabeza hasta el extremo de la cola de la tira. Se utiliza un sistema de control de ancho accionado por cilindro hidráulico. Este sistema funciona como control de carrera corta para el extremo de la cabeza y la cola de la tira y como un sistema AWC para el descanso de la tira. Las servoválvulas electromecánicas controlan con precisión la posición del cilindro hidráulico.

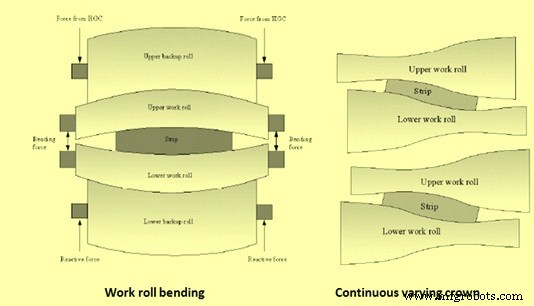

- Doblado de rodillos de trabajo:en un laminador de bandas en caliente, los rodillos de respaldo tienen un gran diámetro para soportar el rodillo de trabajo y evitar que se doble. Pero en la práctica, incluso los rodillos de apoyo se doblan cuando la fuerza sobre la carcasa del cojinete aumenta. Esto hace que la fuerza aplicada sobre el rodillo de trabajo sea mayor más cerca de la carcasa del cojinete y menor en la mitad del rodillo. La tira, por otro lado, opera con una fuerza reactiva. Esto actúa sobre la mitad del rollo. Esto, a su vez, dobla el rollo de trabajo y afecta el perfil de la tira (Fig. 2). El sistema de doblado del rodillo de trabajo permite dar forma al perfil de la tira al aplicar una fuerza contrarrestante en el alojamiento del cojinete del rodillo de trabajo. La aplicación de una gran fuerza de flexión hace que la tira sea más plana. La fuerza de flexión cambia constantemente y la fuerza de referencia se calcula en función de la fuerza de laminación. Cuatro cilindros hidráulicos en cada lado generan la fuerza.

- Corona de variación continua (CVC):otra forma de cambiar el perfil de la tira es usar rodillo con un perfil. El espacio entre los rodillos se puede cambiar mediante el desplazamiento axial de los rodillos (Fig. 2). La técnica CVC también se conoce como técnica de cambio de rollo. La técnica CVC tiene una dinámica más lenta pero un rango más amplio que el doblado con rodillos de trabajo. Dado que CVC y el doblado de rodillos de trabajo se complementan entre sí, ambas técnicas se utilizan normalmente en los modernos laminadores de bandas en caliente.

Fig. 2 doblado de rodillos de trabajo y corona variable continua

- Compensación de la excentricidad de los rodillos:la excentricidad de los rodillos es una perturbación periódica causada por una estructura de rodillos de respaldo en los trenes de laminación y afecta la precisión del espesor del producto. No se puede medir directamente con sensores, por lo que debe identificarse por el espesor medido o la fuerza de laminación medida. Cuando hay una gran diferencia de diámetros entre el rodillo de respaldo superior e inferior, el rendimiento del control de excentricidad del rodillo usando señales de retroalimentación de la fuerza o el grosor del rodillo no ha sido tan bueno. También ha sido difícil que el control se aplique desde la cabecera porque es necesario identificar la excentricidad del rollo durante el rolado. El control de compensación de excentricidad del balanceo identifica la excentricidad del balanceo superior e inferior respectivamente a partir de una señal de fuerza de balanceo e inicia el control desde el extremo frontal.

- Lubricación de los rodillos de trabajo:al lubricar el cilindro de los rodillos de trabajo, se evitan los defectos superficiales y se reduce el desgaste de los mismos. Las ventajas de aplicar medios lubricantes en los rodillos de trabajo incluyen evitar la acumulación de incrustaciones y el desprendimiento de la superficie del rodillo de trabajo con un mínimo de aceite de rodadura, calidad mejorada de la tira, costos de operación reducidos, tiempos de utilización del molino extendidos, límites de molino extendidos y consumo de energía reducido.

- Sistema de enfriamiento intensivo y enmascaramiento de bordes:el sistema de enfriamiento de la tira enfría la tira laminada por el tren de acabado y está ubicado en la mesa de salida entre el tren de acabado y la bobinadora. El sistema de enfriamiento está diseñado como un sistema de flujo laminar tanto en la parte superior como en la inferior, e incorpora un sistema de tanque de cabeza del lado de la línea. La zona de enfriamiento se divide en los bancos de enfriamiento necesarios, que consistirán en bancos de enfriamiento intensivo para un enfriamiento más rápido, bancos de enfriamiento normal para un enfriamiento regular y bancos de enfriamiento para un control preciso de la temperatura a fin de lograr los patrones de enfriamiento y las temperaturas de bobinado deseados para la fase dual. y aceros de viaje. La combinación de enfriamiento laminar y sistema de enmascaramiento de bordes evita el enfriamiento excesivo de los bordes de la tira, minimizando así las diferencias de tensión a lo largo del ancho de la tira.

- Espirales descendentes avanzados:se proporciona una guía de entrada ajustable hidráulicamente en el extremo terminal de la mesa del rodillo de recorrido que sirve para centrar el estriado antes de que entre en el serpentín descendente. La banda, que se introduce a la velocidad de laminación final, es sujetada con seguridad por la unidad de rodillos de arrastre y dirigida hacia el mandril de bobina. Las características de la bobinadora incluyen rodillos envolvedores operados hidráulicamente, distribución hidráulica controlada del mandril, calibración automática y ajuste hidráulico exacto de la separación y los rodillos del mandril, limitación controlada de las fuerzas de los rodillos envolvedores en función de las dimensiones de la tira y el material y la tira. la tensión en el cabezal de la tira se acumula después de dos o tres vueltas.

Proceso de manufactura

- Perro caliente

- Globo aerostático

- Arco de violín

- Sprout:maceta moderna con riego automático para interiores

- Cómo hacer una matriz NeoPixel

- Jukebox moderno

- Enfriamiento en seco de coque caliente

- Decapado de Flejes Laminados en Caliente de Acero al Carbono en Líneas de Decapado

- Principales características de un moderno tren de laminación de barras y perfiles ligeros

- Una introducción a la bomba de agua caliente

- ¿Qué es un taladro de banco?