Cartón de leche

Los cartones de leche son envases de papel herméticos que se utilizan para envasar leche para su distribución al por menor. Uno de los artículos de supermercado más comunes y que se encuentra en casi todos los hogares, el cartón de leche es, sin embargo, un producto de precisión, fabricado de acuerdo con estándares exigentes.

Antecedentes

Hasta hace poco tiempo, la leche no solía estar disponible como artículo de venta al por menor. Una vez que se saca la leche de la vaca, se echa a perder rápidamente en celo y es vulnerable a la contaminación. Hasta este siglo, la forma más económica e higiénica de almacenar la leche era dejarla en el animal. En Europa, un cuidador de vacas de la ciudad llevaría a su vaca directamente a la puerta del cliente y ordeñaría al animal allí en un recipiente doméstico. En algunos lugares, la leche se vendía en una tienda contigua al puesto de vacas. En cualquier caso, la leche no se puede almacenar de forma segura por nada más que un pequeño período de tiempo. Un gran recipiente de metal para leche se desarrolló en Europa entre 1860 y 1870. Llamado batidor, el recipiente de metal con tapa podía contener aproximadamente 21,12 gal (801) de leche. La leche en bidones se enviaba por ferrocarril desde las zonas agrícolas a las ciudades, donde la demanda de leche era alta. La leche en bidones metálicos también se distribuía puerta a puerta. En lugar de que el cuidador trajera la vaca, ahora la leche se sacaba con un cucharón de la batidora y se colocaba en un cubo o lata doméstica más pequeña. La botella de vidrio para leche se inventó en 1884. Esto ofreció comodidad a los consumidores de leche, ya que las botellas esterilizadas podían mantenerse selladas hasta que las necesitaran. La leche pasteurizada (calentada rápidamente por encima de la ebullición y luego enfriada) fue resistente a la contaminación bacteriana y al deterioro durante varios días. La leche embotellada se volvió común en los Estados Unidos y Europa durante la Segunda Guerra Mundial, aunque ahora rara vez se ven envases de vidrio.

El primer cartón de leche de papel se introdujo en 1933. Se aplicó cera al papel para hacerlo impermeable. En 1940, se introdujo el polietileno como material impermeabilizante. Las botellas de vidrio recargables reinaron durante mucho tiempo después de que se introdujeron los cartones de leche, pero en 1968, más del 70% de la leche envasada en los Estados Unidos se destinaba a cartones de papel.

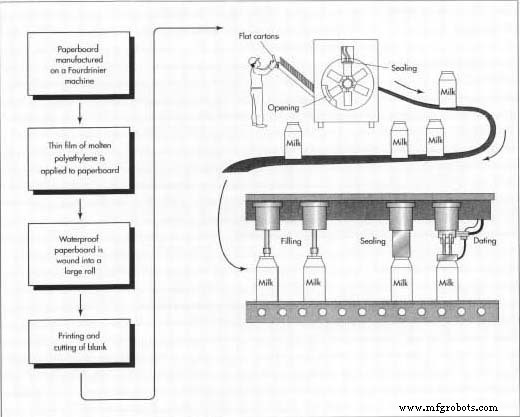

La fabricación de cartones de leche es en realidad un proceso de dos pasos, en dos ubicaciones diferentes. El fabricante de la caja de cartón corta e imprime la caja, que se envía "derribada" o aplastada al envasador de leche. El envasador completa el proceso formando, llenando y sellando la caja.

Materias primas

Los recipientes de leche están hechos de cartón recubierto con un plástico impermeable, generalmente polietileno. La pulpa de madera que se utiliza para fabricar cartón para cartones de leche es una mezcla de madera blanda y madera dura. La madera blanda es generalmente un tipo de pino, aunque los árboles reales utilizados varían según la ubicación de la fábrica de papel. La madera blanda produce fibras de madera largas que proporcionan resistencia al cartón. La madera dura proviene de árboles de hoja caduca como los robles. La madera dura tiene fibras más cortas que mejoran la superficie de impresión. La pulpa para cartón de leche suele ser un 60% de madera dura y un 40% blanda.

Se utilizan varios otros productos químicos para fabricar cartones de leche. Uno es el cloro oxigenado, que blanquea la pulpa de madera. Se agregan al papel otros productos químicos específicos de cada fabricante para agregar resistencia. Los pigmentos químicos de la tinta también se utilizan para el proceso de impresión.

El

proceso de fabricación

Hacer el cartón

- 1 El papel pesado utilizado para los cartones de leche se clasifica como un tipo de cartón. Por lo general, se fabrica en una máquina Fourdrinier, uno de los tipos de equipos de fabricación de papel más antiguos y comunes. El proceso comienza con virutas de madera. Las astillas se calientan y se bañan en productos químicos que las ablandan y las rompen en pequeños trozos de fibra de madera. La pulpa se blanquea en un baño de cloro oxigenado. Luego, la pulpa se lava y se pasa a través de varias pantallas para eliminar los desechos. A continuación, la pulpa se alimenta a través de una máquina llamada refinadora, que muele las fibras de madera entre discos giratorios.

La pulpa refinada fluye hacia la caja de entrada de la máquina Fourdrinier. En la caja de entrada, una mezcla de agua y pulpa se extiende a través de una pantalla en continuo movimiento. El agua se escurre por debajo a través de las aberturas de la pantalla, dejando una estera de fibra de madera húmeda. La alfombra se dibuja a través de enormes rodillos que exprimen más agua. A continuación, se seca el cartón, pasándolo por cilindros calentados con vapor.

Aplicación de revestimiento impermeable

- 2 A continuación, el cartón seco se mueve a través de los rodillos de una extrusora. A medida que se tira del cartón a través de los rodillos, la máquina extruye una pequeña cantidad de polietileno fundido. El polietileno se adhiere a ambos lados del cartón en una película delgada. Se pueden combinar varios grados de polietileno en la extrusora, y la máquina realmente coloca múltiples capas de película en una sola pasada. Las diferentes capas realizan diferentes tareas, como reducir la penetración de humedad, reducir la penetración de oxígeno y ayudar en la retención de aceites esenciales. A medida que el cartón pasa por la extrusora, pasa por un rodillo frío, que enfría ambas superficies. El papel ahora tiene un acabado impermeable extremadamente brillante. Se enrolla en un rollo grande para transportarlo al área de impresión. El rollo suele tener 120 pulgadas (3,05 m) de ancho, demasiado grande para caber en la máquina de impresión y corte. El rollo grande se corta en rollos más estrechos, el ancho determinado por las dimensiones deseadas de la caja de cartón terminada.

Impresión y corte de la pieza en bruto

- 3 La impresión generalmente se realiza mediante el método flexográfico, que utiliza planchas de impresión de goma unidas a carcasas de acero. Los trabajadores cargan el rollo de cartón recubierto de polietileno en la prensa. La prensa imprime las palabras e imágenes del cartón de leche en el cartón. Un cartón de leche típico puede imprimirse en uno a siete colores. Todos los colores se imprimen en una sola pasada a través de la máquina. A continuación, la misma máquina marca el cartón a lo largo de lo que serán los bordes de la caja, donde la caja se doblará más tarde. Un dado baja y sella la caja. Si abre un cartón de leche vacío por un lado y por la parte inferior y lo despliega, puede ver la forma de la pieza cortada. Esta pieza plana, ranurada e impresa se llama espacio en blanco. El equipo de impresión y corte de alta velocidad produce cientos de espacios en blanco por minuto.

Sellado de los espacios en blanco

- 4 A continuación, los trabajadores de la planta de cartón cargan los espacios en blanco en una máquina de sellado. La máquina toma la pieza en bruto plana y la dobla lateralmente, creando una costura lateral superpuesta. Luego, la costura se calienta y se aprieta. Las uniones de polietileno calentado y la costura son fuertes e impermeables sin ningún pegamento adicional. Miles de espacios en blanco por minuto atraviesan la máquina de sellado. Este es el paso final del fabricante de cajas de cartón. El resto del proceso se completa en la lechería. Los espacios en blanco sellados y doblados se cargan en cajas de cartón corrugado y se envían.

Conformado y sellado del fondo

- 5 Las lecherías utilizan maquinaria especializada para transformar los espacios en blanco en contenedores abiertos. Los trabajadores primero cargan los espacios en blanco en un conducto que conduce a la máquina formadora. Los espacios en blanco se tiran por succión hacia abajo sobre brazos mecánicos llamados mandriles de formación. Los mandriles de formación rompen la caja de cartón a lo largo de sus líneas marcadas y se superponen con las dos solapas inferiores. Los mandriles están alineados como radios en una rueda giratoria. Como el cartón en

Maquinaria especializada transforma los espacios en blanco de los cartones de leche en envases abiertos. Primero, los espacios en blanco se cargan en un conducto que conduce a la máquina formadora. Los espacios en blanco se tiran por succión hacia abajo sobre brazos mecánicos llamados mandriles de formación, y la caja se abre a lo largo de sus líneas marcadas y se superponen con las dos solapas inferiores. Cuando la caja del mandril llega a la parte superior de la rueda, la parte inferior de la caja se presiona contra una placa caliente que desciende y sella la costura inferior. el mandril llega a la parte superior de la rueda, la parte inferior de la caja se presiona contra una placa caliente que desciende y sella la costura inferior. A medida que la rueda continúa girando, la caja de cartón sellada en la parte inferior se mueve hacia abajo y es extraída por succión del mandril de formación y colocada sobre una cinta transportadora.

Maquinaria especializada transforma los espacios en blanco de los cartones de leche en envases abiertos. Primero, los espacios en blanco se cargan en un conducto que conduce a la máquina formadora. Los espacios en blanco se tiran por succión hacia abajo sobre brazos mecánicos llamados mandriles de formación, y la caja se abre a lo largo de sus líneas marcadas y se superponen con las dos solapas inferiores. Cuando la caja del mandril llega a la parte superior de la rueda, la parte inferior de la caja se presiona contra una placa caliente que desciende y sella la costura inferior. el mandril llega a la parte superior de la rueda, la parte inferior de la caja se presiona contra una placa caliente que desciende y sella la costura inferior. A medida que la rueda continúa girando, la caja de cartón sellada en la parte inferior se mueve hacia abajo y es extraída por succión del mandril de formación y colocada sobre una cinta transportadora.

Llenado y sellado superior

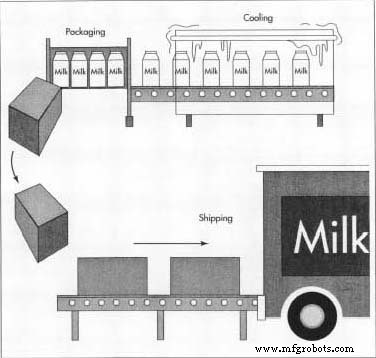

- 6 La cinta transportadora mueve la caja de cartón al área de llenado. La leche del área de almacenamiento de la lechería desciende por tuberías hasta la máquina llenadora. Una cantidad de leche previamente medida llena una cámara sobre el cartón. Luego, la leche se libera a través de un pico hacia el interior del cartón. El cartón lleno pasa por la cinta transportadora hasta la máquina de sellado superior. La máquina de sellado de la parte superior desciende sobre la caja y aprieta la parte superior a lo largo de las líneas marcadas previamente. La forma del cartón de leche convencional se llama a dos aguas. El sellador superior forma el hastial, calienta y presiona la costura superior para juntarla. Como en todas las otras costuras, el polietileno se adhiere a sí mismo y no se necesita pegamento adicional.

Sellado de la fecha

- 7 Todos los cartones de leche deben tener una fecha estampada en la parte superior, que indique cuánto tiempo permanecerá fresca la leche. En la siguiente parada a lo largo de la cinta transportadora, la caja de cartón llena y sellada pasa por debajo de una máquina estampadora, que imprime la fecha a lo largo del borde superior de la caja. En una gran planta de procesamiento de leche, toda la operación, desde el plegado en blanco hasta el producto terminado sellado con fecha, requiere

solo unos segundos. Después de estampar la fecha, la caja de leche terminada se retira del transportador y se empaqueta automáticamente o manualmente en una caja de empaque para su envío al mercado.

solo unos segundos. Después de estampar la fecha, la caja de leche terminada se retira del transportador y se empaqueta automáticamente o manualmente en una caja de empaque para su envío al mercado.

Control de calidad

Los fabricantes realizan controles de calidad en cada paso del proceso de fabricación. La pulpa debe inspeccionarse para asegurarse de que tenga el color y la densidad adecuados y que tenga las características de fibra deseadas. Como la pulpa es una mezcla de fibras largas y cortas, de árboles de madera blanda y dura, los lotes pueden diferir según el tipo y la proporción de árboles utilizados. El cartón debe pasar numerosos controles de calidad, por diferentes motivos. La Administración Federal de Drogas (FDA) requiere que los cartones de leche cumplan con estándares estrictos de higiene y seguridad. Por ejemplo, la FDA debe aprobar cualquier producto químico agregado al cartón y el fabricante debe poder demostrar que cumple con sus requisitos regulados. El ancho, el grosor y la mezcla de fibras del cartón se controlan continuamente mediante instrumentos conectados a la máquina de fabricación de papel, y también se comprueba que el cartón no tenga contaminantes. En la lechería o la planta de procesamiento de leche, la formación y el llenado de los cartones se realiza bajo estrictas normas de higiene y seguridad.

Subproductos / Residuos

El proceso de fabricación de cartones de leche es extremadamente eficiente y hay muy poco desperdicio. Sin embargo, la mayoría de los cartones usados se tiran a la basura y terminan en los vertederos. Sin embargo, es posible reciclarlos si existen las instalaciones de reciclaje adecuadas. Un reciclador de cartones de leche recoge los cartones vacíos de grandes usuarios, como escuelas y hospitales. Luego, el reciclador tritura las cajas, las desinfecta y ata las tiras en fardos. Una fábrica de celulosa compra las balas al reciclador. En la fábrica, el revestimiento de polietileno se separa del papel y se filtra para que un fabricante de plásticos lo reutilice. Las cajas de cartón trituradas se vuelven a procesar en pulpa y se pueden utilizar para fabricar papel de alta calidad para imprimir y escribir.

El futuro

La fabricación de cartones de leche no ha cambiado drásticamente durante muchos años, porque el proceso ya es sumamente ágil y eficiente. Una modificación cada vez más popular del cartón tradicional con tapa a dos aguas es la adición de un pico vertedor de plástico, pero esto requiere solo cambios menores en el proceso de fabricación. A medida que el consumo de leche cae en los Estados Unidos, los cambios futuros podrían ocurrir en el diseño gráfico de las cajas, ya que las lecherías compiten más por los clientes. Debido a que las cajas de cartón con tapa a dos aguas son muy rentables de fabricar, los envasadores están buscando otros productos que puedan venderse en ellas. Sin embargo, el revestimiento de polietileno para envases de leche no es adecuado para todos los líquidos. Por ejemplo, el vino y el aceite de motor tienen características diferentes a la leche, por lo que necesitan diferentes barreras impermeables. Actualmente, los químicos y los ingenieros de diseño están investigando nuevos recubrimientos de plástico, de modo que otros líquidos además de la leche puedan utilizar cartones de papel.

Proceso de manufactura