Leche evaporada y condensada

Antecedentes

La leche evaporada y la condensada son dos tipos de leche concentrada a la que se le ha eliminado el agua. La leche evaporada es leche concentrada a la mitad o menos de su volumen original por evaporación a altas presiones y temperaturas, sin la adición de azúcar, y generalmente contiene una cantidad específica de grasa y sólidos lácteos. Esto le da leche evaporada regular (la vida útil difiere con el contenido de grasa) hasta 15 meses de vida útil. La leche condensada es esencialmente leche evaporada con azúcar agregada. Luego, la leche se enlata para el consumo del consumidor y el uso comercial en la repostería, el procesamiento de helados y la fabricación de dulces. Este producto tiene una vida útil de dos años. Cuando la leche concentrada se desarrolló por primera vez a mediados del siglo XIX antes de la llegada de la refrigeración, muchos la usaban como bebida. Sin embargo, con la excepción de algunas regiones tropicales, esto rara vez es el caso en la actualidad.

Historial

En 1852, una joven granjera llamada Gail Borden estaba en un barco que se dirigía a Estados Unidos desde la Gran Exposición de Londres. Cuando el mar embravecido hizo que las vacas a bordo se marearan tanto que no podían ser ordeñadas, los pasajeros bebés comenzaron a pasar hambre. Borden se preguntó cómo se podría procesar y envasar la leche para que no se eche a perder. Este fue un problema no solo en los viajes largos por el océano, sino también en tierra, porque en ese momento, la leche se enviaba en barriles de roble insalubres y se echaba a perder rápidamente.

Cuando Borden regresó a casa, comenzó a experimentar con leche cruda, determinando que era 87% de agua. Al hervir el agua de la parte superior de la leche en una cacerola hermética, Borden finalmente obtuvo una leche condensada que resistió el deterioro. En otro viaje, esta vez en tren a Washington, DC, para solicitar una patente para su nuevo producto, Borden conoció a Jeremiah Milbank, un rico comerciante de comestibles. Milbank quedó impresionado con las ideas de Borden y acordó financiar una operación de leche condensada. En 1864, se inauguró la primera planta de producción de leche consolidada Eagle Brand en el brazo este del río Croton en el sureste de Nueva York.

El nuevo producto de Borden no fue un éxito rotundo. En 1856, se culpó a la leche condensada de un brote de raquitismo en los niños de la clase trabajadora porque estaba hecha con leche descremada y, por lo tanto, carecía de grasas y otros nutrientes. Otros se quejaron de su apariencia y sabor porque estaban acostumbrados a la leche con un alto contenido de agua y que había sido blanqueada con la adición de tiza. A pesar de estas críticas, la idea de la leche condensada prendió hasta el punto de que Borden comenzó a otorgar licencias a otras fábricas para producirla bajo su nombre.

El estallido de la Guerra Civil resultó ser bueno para los negocios cuando el Ejército de la Unión ordenó la leche condensada para sus raciones de campo. En el apogeo de la guerra, la planta de Borden en Elgin, Illinois, producía anualmente 300.000 galones de leche condensada.

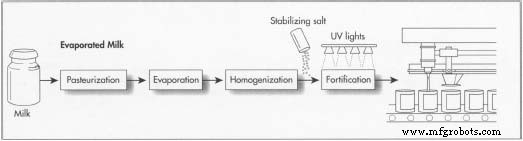

Para diferenciar su propio producto del de las plantas autorizadas, Borden cambió el nombre de su leche condensada a Eagle Brand. Por esta época, dos hermanos estadounidenses, Charles A. y George H. Page, fundaron la Compañía de Leche Condensada Anglo-Swiss en Suiza. Uno de sus empleados, John Baptist Meyenberg, sugirió que la empresa utilice un proceso similar pero elimine la adición de azúcar para producir evaporados.  Un diagrama que muestra los pasos de fabricación necesarios para producir leche evaporada. Leche. La idea de Meyenberg fue rechazada. Convencido de que su idea tenía mérito, Meyenberg abandonó la empresa y emigró a Estados Unidos. En 1885, Meyenberg estaba produciendo la primera marca comercial de leche evaporada en su planta de Highland Park, Illinois, Helvetica Milk Condensing Company.

Un diagrama que muestra los pasos de fabricación necesarios para producir leche evaporada. Leche. La idea de Meyenberg fue rechazada. Convencido de que su idea tenía mérito, Meyenberg abandonó la empresa y emigró a Estados Unidos. En 1885, Meyenberg estaba produciendo la primera marca comercial de leche evaporada en su planta de Highland Park, Illinois, Helvetica Milk Condensing Company.

A fines de la década de 1880, Eldridge Amos Stuart, un tendero de Indiana en El Paso, Texas, notó que la leche se echaba a perder con el calor y causaba enfermedades en los niños. Stuart desarrolló un método para procesar leche evaporada esterilizada y enlatada. En 1899, Stuart se asoció con Meyenberg para suministrar leche evaporada a los mineros de oro de Klondike en latas de 16 onzas.

Un artículo sobre homogeneización en la edición del 16 de abril de 1904 de Scientific American tuvo un impacto en la industria de la leche concentrada, que empleó el proceso mucho antes que las plantas de leche fresca. Siguieron más mejoras. En 1934, la compañía de Meyenberg, ahora con sede en St. Louis, Missouri, y rebautizada como Pet Milk Company, se convirtió en la primera en fortificar su leche evaporada con vitamina D. Esto se logró mediante el proceso de irradiación, desarrollado en 1923 por Harry Steenbock. químico de la Universidad de Wisconsin. En este proceso, la leche se expone a la luz ultravioleta, lo que provoca reacciones para producir vitamina D, enriqueciendo la leche.

Materias primas

El ingrediente principal es la leche cruda de vaca. Los procesadores de leche evaporada y condensada compran la leche de las granjas lecheras cercanas.

Se utiliza una sal, como el fosfato de potasio, como agente estabilizador, que evita que la leche se descomponga durante el procesamiento. La carragenina, un aditivo alimentario elaborado a partir de algas rojas (musgo irlandés) se utiliza como agente de suspensión. La leche también está fortificada con vitamina D mediante la exposición a la luz ultravioleta. Los cristales de lactosa en polvo se agregan a la leche concentrada para estimular la producción de lactosa, un tipo de azúcar que aumenta la vida útil de la leche.

El proceso de fabricación

Leche evaporada

- La leche cruda se transporta desde la granja lechera hasta la planta en camiones cisterna refrigerados. En la planta, la leche se analiza para determinar el olor, el sabor, las bacterias, los sedimentos y la composición de la proteína y la grasa de la leche. La composición de proteínas y grasas se mide pasando la leche bajo luces infrarrojas de alta sensibilidad.

-

La leche pasa a través de filtros a los pasteurizadores. Aquí, la leche se calienta rápidamente de dos formas. El método de alta temperatura y tiempo corto (HTST) somete la leche a temperaturas de 161 ° F (71,6 ° C) durante 15 segundos. El método de temperatura ultra alta (UHT) calienta la leche a 280 ° F (138 ° C) durante dos segundos.

Ambos métodos aumentan la estabilidad de la leche, disminuyen la posibilidad de coagulación durante el almacenamiento y disminuyen el nivel de bacterias.

-

La leche tibia se envía por tubería a un evaporador. Mediante el proceso de evaporación al vacío (exponiendo un líquido a una presión inferior a la atmosférica), el punto de ebullición de la leche se reduce a 104-113 ° F (40-45 ° C). Como resultado, la leche se concentra hasta un 30-40% de sólidos. Además, la leche tiene poco o ningún sabor cocido.

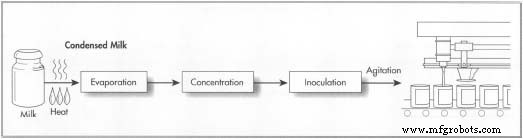

Un diagrama que muestra los pasos de fabricación necesarios para elaborar leche condensada.

Un diagrama que muestra los pasos de fabricación necesarios para elaborar leche condensada. - Luego, la leche se homogeneiza forzándola a alta presión a través de pequeños orificios. Esto descompone los glóbulos de grasa en partículas diminutas, mejorando su color y estabilidad.

- Se agregan a la leche cantidades previamente medidas de una sal estabilizadora, como el fosfato de potasio, para hacerla suave y cremosa. Esta estabilización hace que la leche se torne de un bronceado pálido.

- La leche se pasa bajo una serie de luces ultravioleta para fortalecerla con vitamina D.

- La leche se coloca en latas preesterilizadas que están selladas al vacío.

Leche condensada

- La leche se calienta instantáneamente a aproximadamente 185 ° F (85 ° C) durante varios segundos. Luego se canaliza al evaporador donde se elimina el agua.

- La leche luego se concentra bajo presión de vacío hasta que mide entre 30-40% de sólidos. Ahora tiene una consistencia almibarada.

- La leche se enfría y luego se inocula con aproximadamente 40% de cristales de lactosa en polvo. Luego, la leche se agita para estimular la cristalización. Es este azúcar el que conserva la leche condensada.

- La leche se coloca en latas esterilizadas que luego se sellan al vacío.

Control de calidad

La industria de la leche está sujeta a estrictas regulaciones regionales y federales con respecto a la prevención de bacterias y la composición de sólidos y grasas. Según la Administración de Drogas y Alimentos de los Estados Unidos (FDA), la leche condensada azucarada debe contener al menos 28% en peso de sólidos lácteos totales y al menos 8% en peso de grasa láctea. La leche evaporada debe contener al menos un 6,5% en peso de materia grasa láctea, al menos un 16,5% en peso de sólidos lácteos no grasos y al menos un 23% en peso de sólidos lácteos totales. La leche evaporada también debe contener 25 Unidades Internacionales (UI) de vitamina D.

La leche se prueba para comprobar su frescura antes de salir de la granja lechera y nuevamente cuando llega a las plantas de procesamiento. Una vez que la leche llega a la planta, los trabajadores no la tocan, haciendo su recorrido desde la leche cruda hasta la evaporada o condensada estrictamente a través de tuberías, cubas y demás maquinaria. Al menos un tercio del tiempo de trabajo en la industria láctea se dedica a limpiar y esterilizar utensilios y maquinaria. Los inspectores de leche realizan inspecciones frecuentes.

Proceso de manufactura