Leche

Antecedentes

La leche es una bebida nutritiva obtenida de varios animales y consumida por el ser humano. La mayor parte de la leche se obtiene de las vacas lecheras, aunque también se utiliza leche de cabra, búfalo de agua y reno en varias partes del mundo. En los Estados Unidos y en muchos países industrializados, la leche cruda de vaca se procesa antes de consumirla. Durante el procesamiento, se ajusta el contenido de grasa de la leche, se agregan varias vitaminas y se eliminan las bacterias potencialmente dañinas. Además de consumirse como bebida, la leche también se usa para hacer mantequilla, crema, yogur, queso y una variedad de otros productos.

Historial

El uso de la leche como bebida probablemente comenzó con la domesticación de animales. Las cabras y ovejas fueron domesticadas en el área que ahora se conoce como Irán y Afganistán alrededor del año 9000

El ganado fue llevado por primera vez a los Estados Unidos en el siglo XVII por algunos de los primeros colonos. Antes de la Revolución Americana, la mayoría de los productos lácteos se consumían en la granja donde se producían. Alrededor de 1790, los centros de población como Boston, Nueva York y Filadelfia habían crecido lo suficiente como para convertirse en un mercado atractivo para las operaciones lecheras a gran escala. Para satisfacer el aumento de la demanda, los agricultores comenzaron a importar razas de ganado más adecuadas para la producción de leche. Los primeros Holstein-Friesens se importaron en 1795, los primeros Ayrshires en 1822 y los primeros Guernseys en 1830.

Con el desarrollo de la industria láctea en los Estados Unidos, también se desarrollaron una variedad de máquinas para procesar leche. En 1856, Gail Borden patentó un método para hacer leche condensada calentándola en un vacío parcial. Su método no solo eliminó gran parte del agua para que la leche pudiera almacenarse en un volumen menor, sino que también protegió la leche de los gérmenes en el aire. Borden abrió una planta de leche condensada y una fábrica de conservas en Wassaic, Nueva York, en 1861. Durante la Guerra Civil, las tropas de la Unión utilizaron su leche condensada y su popularidad se extendió.

En 1863, Louis Pasteur de Francia desarrolló un método para calentar el vino para matar los microorganismos que hacen que el vino se convierta en vinagre. Más tarde, este método de matar bacterias dañinas se adaptó a una serie de productos alimenticios y se conoció como pasteurización. La primera planta procesadora de leche en los Estados Unidos que instaló equipos de pasteurización fue Sheffield Farms Dairy en Bloomfield, Nueva Jersey, que importó un pasteurizador de fabricación alemana en 1891. Muchos operadores de lácteos se opusieron a la pasteurización como un gasto innecesario, y no fue hasta 1908 que Chicago se convirtió en la primera ciudad importante en requerir leche pasteurizada. Nueva York y Filadelfia siguieron en 1914, y para 1917 la mayoría de las ciudades principales habían promulgado leyes que exigían que toda la leche fuera pasteurizada.

Una de las primeras botellas de leche de vidrio fue patentada en 1884 por el Dr. Henry Thatcher, después de ver a un lechero hacer entregas desde un balde abierto en el que había caído accidentalmente una muñeca de trapo sucia de un niño. En 1889, su tarro de leche de sentido común de Thatcher se había convertido en un estándar de la industria. Se selló con un disco de papel encerado que se presionó en una ranura dentro del cuello de la botella. La botella de leche y la llegada habitual del lechero por la mañana siguieron siendo parte de la vida estadounidense hasta la década de 1950, cuando empezaron a aparecer en los mercados cartones de papel encerado con leche.

En 1990, la producción anual de leche en los Estados Unidos fue de aproximadamente 148 mil millones de libras (67,5 mil millones de kg). Esto equivale a unos 17.200 millones de galones estadounidenses (65.100 millones de litros). Aproximadamente el 37% de esto se consumió como leche líquida y crema, aproximadamente el 32% se convirtió en varios quesos, aproximadamente el 17% se convirtió en mantequilla y aproximadamente el 8% se utilizó para hacer helados y otros postres congelados. El resto se vendió como leche en polvo, leche enlatada y otros productos lácteos.

Tipos de leche

Hay muchos tipos diferentes de leche. Algunos dependen de la cantidad de grasa láctea presente en el producto terminado. Otros dependen del tipo de procesamiento involucrado. Otros más dependen del tipo de vaca lechera que produjo la leche.

La Administración de Drogas y Alimentos (FDA) federal establece estándares para diferentes tipos de leche y productos lácteos. Algunos estados utilizan estos estándares, mientras que otros tienen sus propios estándares. Antes de 1998, los estándares federales requerían que la leche líquida vendida como leche entera no debe tener menos de 3.25% de grasa láctea, la leche baja en grasa debe tener 0.5-2.0% de grasa láctea y la leche descremada debe tener menos de 0.5% de grasa láctea. A partir de 1998, la FDA exigió que la leche con un 2% de grasa láctea se etiquetara como "reducida en grasa" porque no cumplía con la nueva definición de productos bajos en grasa que tienen menos de 3 gramos de grasa por porción. La leche con 1% de grasa láctea aún podría etiquetarse como "baja en grasa" porque cumplía con la definición. A modo de comparación, la nata ligera tiene no menos del 18% de grasa láctea y la nata espesa tiene no menos del 36% de grasa láctea.

Otros tipos de leche se basan en el tipo de procesamiento involucrado. La leche pasteurizada se ha calentado para matar cualquier bacteria potencialmente dañina. A la leche homogeneizada se le ha reducido el tamaño de las partículas de grasa láctea y se han mezclado uniformemente para evitar que suban a la superficie en forma de crema. Las leches fortificadas con vitaminas tienen varias vitaminas agregadas. La mayor parte de la leche que se vende en los mercados de Estados Unidos está pasteurizada, homogeneizada y fortificada con vitaminas.

La leche de grado A se refiere a la leche producida en condiciones sanitarias suficientes para permitir su uso como leche líquida. Aproximadamente el 90% de la leche producida en los Estados Unidos es leche de grado A. La leche de grado B se produce en condiciones que la hacen aceptable solo para productos manufacturados, como ciertos quesos, donde se somete a un procesamiento posterior. La leche certificada se produce bajo estándares sanitarios extremadamente altos y se vende a un precio más alto que la leche de grado A.

Las leches especiales incluyen la leche aromatizada, como la leche con chocolate, a la que se le ha añadido un jarabe aromatizante. Otras leches especiales incluyen la leche Golden Guernsey, que es producida por vacas Guernsey de raza pura, y la leche All-Jersey, que es producida por vacas Jersey registradas. Ambos tienen un precio superior debido a su mayor contenido de grasa láctea y su sabor más cremoso.

Los productos lácteos concentrados tienen distintos grados de eliminación de agua de la leche líquida. Incluyen, en orden descendente de contenido de agua, leche evaporada, leche condensada y leche en polvo.

Materias primas

La composición promedio de la leche de vaca es 87,2% de agua, 3,7% de grasa láctea, 3,5% de proteína, 4,9% de lactosa y 0,7% de ceniza. Esta composición varía de una vaca a otra y de una raza a otra. Por ejemplo, las vacas Jersey tienen un promedio de 85,6% de agua y 5,15% de grasa láctea. Estas cifras también varían según la estación del año, el contenido de alimento para animales y muchos otros factores.

Se puede agregar concentrado de vitamina D a la leche en una cantidad de 400 unidades internacionales (UI) por cuarto de galón. La mayoría de las leches bajas en grasa y descremadas también tienen 2.000 UI de vitamina A agregadas.

El

proceso de fabricación

La leche es un producto perecedero. Por esta razón, generalmente se procesa localmente dentro de  Las vacas lecheras se ordeñan dos veces al día utilizando máquinas de ordeño mecánicas al vacío. La leche cruda fluye a través de tubos de vidrio o acero inoxidable hasta un tanque de leche a granel refrigerado. unas horas de recogida. En los Estados Unidos, hay varios cientos de miles de granjas lecheras y varios miles de plantas procesadoras de leche. Algunas plantas producen solo leche líquida, mientras que otras también producen mantequilla, queso y otros productos lácteos.

Las vacas lecheras se ordeñan dos veces al día utilizando máquinas de ordeño mecánicas al vacío. La leche cruda fluye a través de tubos de vidrio o acero inoxidable hasta un tanque de leche a granel refrigerado. unas horas de recogida. En los Estados Unidos, hay varios cientos de miles de granjas lecheras y varios miles de plantas procesadoras de leche. Algunas plantas producen solo leche líquida, mientras que otras también producen mantequilla, queso y otros productos lácteos.

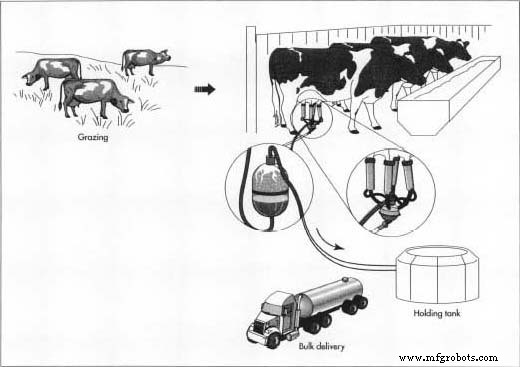

Recolección

- 1 Las vacas lecheras se ordeñan dos veces al día utilizando máquinas de ordeño mecánico al vacío. La leche cruda fluye a través de tubos de vidrio o acero inoxidable hasta un tanque de leche a granel refrigerado donde se enfría a aproximadamente 40 ° F (4,4 ° C).

- 2 Un camión cisterna refrigerado a granel realiza las recolecciones de las granjas lecheras en el área en unas pocas horas. Antes de extraer la leche del tanque de cada granja, el conductor toma una muestra y verifica el sabor y la temperatura y registra el volumen.

- 3 En la planta de procesamiento de leche, la leche en el camión se pesa y se bombea a tanques refrigerados en la planta a través de mangueras flexibles de acero inoxidable o plástico.

Separación

- 4 La leche cruda fría pasa a través de un clarificador o un separador, que hace girar la leche a través de una serie de discos cónicos dentro de un recinto. Un clarificador elimina los desechos, algunas bacterias y cualquier sedimento que pueda estar presente en la leche cruda. Un separador realiza la misma tarea, pero también separa la grasa de la leche más pesada de la leche más ligera para producir tanto crema como leche desnatada. Algunas plantas de procesamiento utilizan un clarificador-estandarizador, que regula la cantidad de contenido de grasa de la leche en la leche eliminando solo el exceso de grasa. El exceso de grasa láctea se extrae y se transforma en crema o mantequilla.

Fortalecimiento

- Se pueden agregar 5 vitaminas A y D a la leche en este momento mediante una bomba peristáltica,

Un clarificador elimina los desechos, algunas bacterias y cualquier sedimento que pueda estar presente en la leche cruda. Luego, la leche se fortifica y pasteuriza. que dispensa automáticamente la cantidad correcta de concentrado de vitaminas en el flujo de leche.

Un clarificador elimina los desechos, algunas bacterias y cualquier sedimento que pueda estar presente en la leche cruda. Luego, la leche se fortifica y pasteuriza. que dispensa automáticamente la cantidad correcta de concentrado de vitaminas en el flujo de leche.

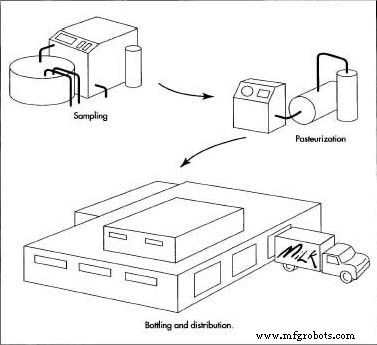

Pasteurización

- 6 La leche, ya sea entera, descremada o estandarizada, se introduce en un pasteurizador para matar cualquier bacteria. Hay varios métodos que se utilizan para pasteurizar la leche. El más común se llama proceso de alta temperatura y tiempo corto (HTST) en el que la leche se calienta a medida que fluye a través del pasteurizador continuamente. La leche entera, la leche desnatada y la leche estandarizada deben calentarse a 161 ° F (72 ° C) durante 15 segundos. Otros productos lácteos tienen diferentes requisitos de tiempo y temperatura. La leche caliente pasa por un tubo largo cuya longitud y diámetro están dimensionados para que el líquido tarde exactamente 15 segundos en pasar de un extremo al otro. Un sensor de temperatura al final de la tubería desvía la leche de regreso a la entrada para su reprocesamiento si la temperatura ha caído por debajo del estándar requerido.

homogeneización

- 7 La mayor parte de la leche se homogeneiza para reducir el tamaño de las partículas restantes de grasa láctea. Esto evita que la grasa de la leche se separe y flote a la superficie en forma de crema. También asegura que la grasa de la leche se distribuya uniformemente a través de la leche. La leche caliente del pasteurizador se presuriza a 2500 a 3000 psi (17 200 a 20 700 kPa) mediante una bomba de pistón de varios cilindros y se fuerza a través de conductos muy pequeños en una válvula ajustable. El efecto cortante de ser forzado a través de las pequeñas aberturas descompone las partículas de grasa en el tamaño adecuado.

- 8 Luego, la leche se enfría rápidamente a 40 ° F (4.4 ° C) para evitar dañar su sabor.

Embalaje

- 9 La leche se bombea en cartones de papel recubiertos o botellas de plástico y se sella. En los Estados Unidos, la mayor parte de la leche destinada a la venta al por menor en las tiendas de comestibles se envasa en botellas de plástico de un galón (3.8 litros). Las botellas o cartones están sellados con una fecha de caducidad para garantizar que los minoristas no permitan que la leche permanezca en sus estantes más tiempo del que pueda almacenarse de manera segura.

- 10 Los cartones o botellas de leche se colocan en contenedores de envío protectores y se mantienen refrigerados. Se envían a los almacenes de distribución en remolques refrigerados y luego a los mercados individuales, donde se guardan en vitrinas refrigeradas.

Limpieza

- 11 Para garantizar las condiciones sanitarias, las superficies internas del equipo de proceso y el sistema de tuberías se limpian una vez al día. Casi todo el equipo y las tuberías que se utilizan en la planta de procesamiento y en la granja están hechos de acero inoxidable. En este equipo se incorporan sistemas de limpieza en el lugar altamente automatizados que permiten que los solventes pasen por el sistema y luego se enjuaguen. Esto se hace en un momento entre la afluencia normal de leche de las granjas.

Control de calidad

La Administración Federal de Alimentos y Medicamentos (FDA) publica la Ordenanza sobre la leche de grado A que establece estándares de higiene para la producción de leche en la mayoría de los estados y para todos los transportistas interestatales de leche. La composición de la leche y los productos lácteos se especifica en el Manual Agrícola 52 publicado por el Departamento de Agricultura de los Estados Unidos. Enumera los estándares federales y estatales. Las pruebas de productos lácteos incluyen pruebas de contenido de grasa, sólidos totales, eficiencia de pasteurización, presencia de antibióticos utilizados para controlar la enfermedad de las vacas y muchos otros.

El futuro

Se espera que la tendencia a los productos lácteos bajos en grasa durante los últimos 20 años continúe en el futuro. Se espera que las ventas de mantequilla disminuyan, mientras que se espera que aumenten las ventas de yogur bajo en grasa y leche baja en grasa o reducida en grasa. Se espera que el consumo general de leche líquida aumente a medida que aumenta la población.

Proceso de manufactura