El efecto de la temperatura de sinterización sobre las propiedades electroquímicas de Ce0.8Sm0.05Ca0.15O2-δ (SCDC) -La0.6Sr0.4Co0.2Fe0.8O3 -δ (LSCF) pellet de heteroestructura

Resumen

Recientemente, los materiales iónicos semiconductores (SIM) han surgido como nuevos materiales funcionales, que poseían una alta conductividad iónica con aplicaciones exitosas como el electrolito en celdas de combustible de óxido sólido de baja temperatura avanzadas (LT-SOFC). Para revelar el mecanismo de conducción de iones en SIM, una pastilla SIM típica consistía en semiconductor La 0.6 Sr 0.4 Co 0.2 Fe 0.8 O 3-δ (LSCF) y conductor iónico Sm y Ca Ceria codopada Ce 0.8 Sm 0.05 Ca 0,15 O 2-δ (SCDC) sufren de sinterización a diferentes temperaturas. Se ha descubierto que el rendimiento de la celda de combustible de electrolito LSCF-SCDC disminuye con la temperatura de sinterización, la celda ensamblada a partir de pastillas LSCF-SCDC sinterizadas a 600 ° C presenta una densidad de potencia máxima ( P máx ) de 543 mW / cm 2 a 550 ° C y también un excelente rendimiento de 312 mW / cm 2 incluso a LT (500 ° C). Por el contrario, los dispositivos basados en gránulos de 1000 ° C presentaron una P pobre máx de 106 mW / cm 2 . La diferencia de rendimiento puede resultar de la diversa conductividad iónica del gránulo SIM a través de diferentes temperaturas de sinterización. La sinterización a alta temperatura podría destruir gravemente la interfaz entre SCDC y LSCF, que proporcionan vías de transporte rápidas para la conducción de iones de oxígeno. Tal fenómeno proporciona evidencia directa y sólida de la conducción interfacial en las SIM LSCF-SCDC.

Introducción

Recientemente, el hidrógeno como energía clara prometedora ha atraído un gran interés [1, 2]. La celda de combustible de óxido sólido (SOFC) puede convertir directamente la energía química del hidrógeno en electricidad sin quemarse y presenta un inmenso potencial en el mercado energético futuro debido a sus ventajas únicas, que incluyen alta eficiencia, flexibilidad de combustible y respeto al medio ambiente [3, 4]. Sin embargo, existen varios cuellos de botella asociados con las SOFC convencionales, uno de los principales desafíos es la alta temperatura operativa, que todavía afecta a muchos investigadores. La zirconia estabilizada con itrio (YSZ) y la ceria dopada, como materiales electrolíticos deseados, deben cumplir con la suficiente conducción de iones a más de 800 ° C [5, 6]. Las altas temperaturas de funcionamiento necesitan una coincidencia térmica exacta y una compatibilidad química entre el ánodo, el cátodo y el electrolito. El otro desafío para las SOFC convencionales es la alta temperatura de sinterización (> 1000 ° C), que es la condición esencial para obtener una capa de electrolito densa con el fin de evitar la interacción directa entre el combustible y el aire [7]. Los electrolitos densos tienen una gran resistencia mecánica con una estabilidad física mejorada a altas temperaturas u otras condiciones adversas. Tanto la alta temperatura de funcionamiento como la alta temperatura de sinterización indudablemente inducirán costos elevados y obstaculizarán seriamente la comercialización de SOFC. Para abordar estos problemas, Liu et al. han desarrollado una pila de combustible libre de electrolitos (EFFC) basada en materiales semiconductores e iónicos (SIM) [8], que normalmente constaba de una heteroestructura de semiconductores y conductores iónicos y proporcionaba una conductividad iónica super alta incluso a baja temperatura (LT). Barriocanal et al. informó que el SrTiO 3 -YSZ SIM mostró una mejora de ocho órdenes de magnitud para la conductividad iónica en comparación con YSZ puro [9]. Yang y col. nanocolumnas SIM verticales preparadas que consisten en ceria dopada con samario (SDC) y SrTiO3; su conductividad iónica es más alta en un orden de magnitud que las películas SDC simples [10]. En el Ce 0.8 Gd 0.2 O 2-δ -CoFe 2 O 4 SIM, se encontró que el ion oxígeno conducía superiormente a lo largo del límite del grano [11]. Debido a la alta conductividad iónica inherente, muchos SIM se han utilizado como una membrana conductora de iones para ensamblar los EFFC, que presentaban un alto rendimiento, como 500–1000 mW / cm 2 potencia máxima a temperaturas de funcionamiento inferiores a 600 ° C [12,13,14,15]. Además, nuestros informes anteriores revelaron que las SIM no se han sometido a un proceso de sinterización a alta temperatura. Se sugirió que la mejora de la conductividad en estos SIM se debe a la formación de una región de carga espacial y un desajuste estructural en la región de la interfaz. En este sentido, la interfaz entre los materiales bifásicos dominó la conducción de cargas que se puede considerar como el efecto del compuesto. En realidad, la temperatura de sinterización es crucial para la formación de la interfaz; La sinterización a alta temperatura puede generar aglomeraciones no uniformes y eliminar en gran medida el área de la interfaz para disminuir la conductividad. Por otro lado, la sinterización LT generó o produjo una estructura de poros en la capa SIM y deterioró el rendimiento de la pila de combustible. Por lo tanto, la investigación de la temperatura de sinterización y los correspondientes mecanismos de influencia hacia el rendimiento de la pila de combustible y una mayor optimización son requisitos previos para los EFFC.

En este trabajo, los polvos compuestos LSCF-SCDC sufrieron sinterización a diferentes temperaturas. La microestructura y morfología de los polvos LSCF-SCDC se detectaron mediante imágenes SEM y análisis XRD, respectivamente. Para una aplicación práctica, los polvos sinterizados se fabricaron en dispositivos EFFC para mediciones electroquímicas. Se utilizaron la técnica de espectroscopia de impedancia electroquímica y la conductividad eléctrica para explorar el mecanismo de conductividad.

Método

Síntesis de materiales

Material conductor de iones Sm y óxido de cerio codopado con Ca Ce 0.8 Sm 0.05 Ca 0,15 O 2-δ (SCDC) se sintetizó mediante el método de coprecipitación en un solo paso. Según la estequiometría, cierta cantidad de nitrato de cerio hexahidratado (Ce (NO 3 ) 2 · 6H 2 O), nitrato de samario hexahidratado (Sm (NO 3 ) 2 · 6H 2 O) y nitrato de calcio tetrahidratado (Ca (NO 3 ) 2 · 4H 2 O) se disolvieron en agua desionizada para formar una solución 1 M. Mientras tanto, se preparó una solución acuosa de carbonato de sodio 1 M y se utilizó como precipitante; la relación de iones metálicos a iones carbonato es 1:1,5. La mezcla anterior de solución de hidrato de nitrato se vertió gradualmente en solución de carbonato de sodio a una velocidad de 10 ml / min durante la agitación continua y se formaron precipitados blancos. Posteriormente, los precipitados resultantes se filtraron y lavaron con agua desionizada varias veces y se secaron en un horno a 120 ° C durante 10 a 12 h. Finalmente, se obtuvieron los precursores secos y luego se calcinaron a 800 ° C durante 4 h. El producto final obtenido se trituró completamente para obtener polvos amarillentos para uso posterior. LSCF se compra a Ningbo SOFCMAN Energy Technology Co., Ltd (China) como producto comercial. Se prensó una serie de celdas LSCF-SCDC (40%:60%) a 220 Mpa y se sinterizó a diferentes temperaturas. El diámetro de los gránulos de LSCF-SCDC resultantes es de 13 mm y el espesor es de aproximadamente 1,2 mm. Las células se sinterizaron en aire estancado a cuatro temperaturas diferentes, es decir, 600, 800, 900 y 1000 ° C durante 10 h con una tasa de aumento de temperatura de 10 ° C / min.

Caracterización microestructural

Las estructuras cristalinas de los compuestos LSCF, SCDC y LSCF-SCDC se caracterizaron utilizando un difractómetro de rayos X Bruker D8 (XRD, Alemania, Bruker Corporation) con Cu Ka ( λ =1.54060 A) radiación. La morfología de las muestras se analizó mediante un microscopio electrónico de barrido de emisión de campo (FESEM, JEOL JSM7100F Japón) equipado con un espectrómetro de dispersión de energía Oxford (EDS).

Prueba de rendimiento y fabricación de celdas de combustible

Los dispositivos de pila de combustible se fabricaron utilizando polvo de NCAL (empresa conjunta de Tianjin Baomo de alta tecnología) para preparar la lechada con terpineol y se pegaron sobre la espuma de níquel para formar la capa de Ni-NCAL. La capa de Ni-NCAL preparada se secó a 120 ° C durante 15 min para evaporar el terpineol. Las celdas LSCF-SCDC se intercalaron entre capas de Ni-NCAL en dispositivos de prueba de celdas de combustible para medir las propiedades electroquímicas. Todas las pilas de combustible se sometieron a un tratamiento de precalentamiento a 550 ° C durante 1 h. Se suministró hidrógeno como combustible a una velocidad de flujo de 80-120 ml / min, y el aire se suministró como oxidante a 150-200 ml / min por debajo de 1 atm. Las curvas de corriente-voltaje y corriente-potencia de las celdas de combustible se registraron con un instrumento computarizado (ITECH8511, ITECH Electrical Co, Ltd).

Medidas de conductividad

Los gránulos de LSCF-SCDC sinterizados a diferentes temperaturas se pintaron con pasta de Ag en ambos lados, después de un tratamiento térmico a 550 ° C durante 1 h, y luego se fijaron en un soporte de prueba para mediciones de espectroscopía de impedancia electroquímica (EIS). Las mediciones se realizaron en una estación de trabajo electroquímica (referencia de instrumento Gamry 3000) en modo de circuito abierto con una señal de corriente alterna de 10 mV en el rango de frecuencia de 0,1 a 10 6 Hz. Los resultados de la EIS fueron simulados por el software Zsimwin.

Resultados y discusión

Análisis de estructura cristalina

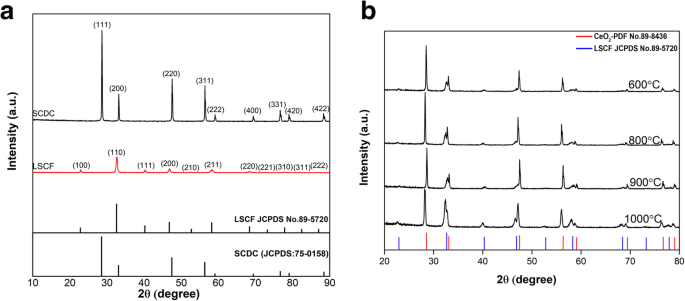

Las estructuras cristalinas de SCDC, LSCF y su correspondiente tarjeta PDF se muestran en la Fig. 1a. El patrón XRD de SCDC se indexó para ser una fase de fluorita cúbica de SCDC (JCPDS 75-0158), que es muy similar con CeO 2 (JCPDS 34-0394) [16] y el pico de difracción de SCDC presentó un ligero desplazamiento hacia los valores 2θ más bajos en comparación con el CeO 2 puro , lo que indica que tanto Sm como Ca están bien dopados en la red cristalina de ceria, y la constante de la red se ha ampliado después del dopaje iónico dual según la ecuación de Scherrer. La gran altitud de los picos demostró la alta cristalinidad del polvo SCDC sintetizado. Para el patrón LSCF XRD, se pueden detectar once picos de difracción a 22.939 °, 32.665 °, 40.291 °, 46.867 °, 52.799 °, 58.296 °, 68.446 °, 73.243 °, 77.923 °, 82.522 ° y 87.073 °, que podrían ser indexados como planos (100), (110), (111), (200), (210), (211), (220), (221), (310), (311) y (222) respectivamente. El LSCF puede identificarse como estructura de perovskita pura y estos resultados son consistentes con los reportados anteriormente [17]. Los patrones XRD para muestras sinterizadas a diferentes temperaturas se presentan en la Fig. 1b para comparación. Se puede ver que la intensidad máxima disminuyó con el aumento de la temperatura de recocido, y puede deberse a la degradación de LSCF en un producto de Sr-O de grano fino a altas temperaturas. Mientras tanto, podemos observar que la posición de los picos del compuesto LSCF-SCDC se desplazó hacia un ángulo pequeño, y la ligera solubilidad de la fase cristalina entre el LSCF y el SCDC durante la sinterización dio como resultado la expansión de la red junto con el aumento de la constante de la red [18], lo que finalmente condujo a los picos de difracción XRD se desplaza a un ángulo bajo. Los fenómenos interesantes son los picos de 900 ° C de cambio de pellets a un ángulo alto, y puede deberse a la precipitación de Sr y Co causada por la degradación de LSCF cuando la temperatura de sinterización alcanzó los 900 ° C, lo cual es muy consistente con la literatura anterior [19]. A medida que la temperatura aumenta continuamente a 1000 ° C, los granos siguieron creciendo y la constante de celosía correspondiente es mayor que la de los gránulos de 600 ° C y 800 ° C, por lo que se puede ver que el pico de XRD se movió hacia atrás a un pequeño ángulo. Además, la degradación es solo una pequeña cantidad de Sr y Co, por lo que no se encontraron picos independientes de Sr y Co. Casi todos los picos característicos de SCDC y LSCF se pudieron observar individualmente y no se detectó ninguna fase extra, lo que certificó que no se produjo ninguna reacción química entre los materiales de LSCF y SCDC durante los procesos de sinterización incluso a 1000 ° C. En otras palabras, el compuesto LSCF-SCDC era relativamente estable a altas temperaturas; la estabilidad de los materiales es fundamental y una condición previa para la estabilidad de las pilas de combustible ensambladas.

un Los patrones XRD de SCDC y LSCF y su correspondiente tarjeta PDF. b Muestras LSCF-SCDC sinterizadas a diferentes temperaturas y tarjeta PDF de CeO2 pura proporcionada

Caracterización morfológica

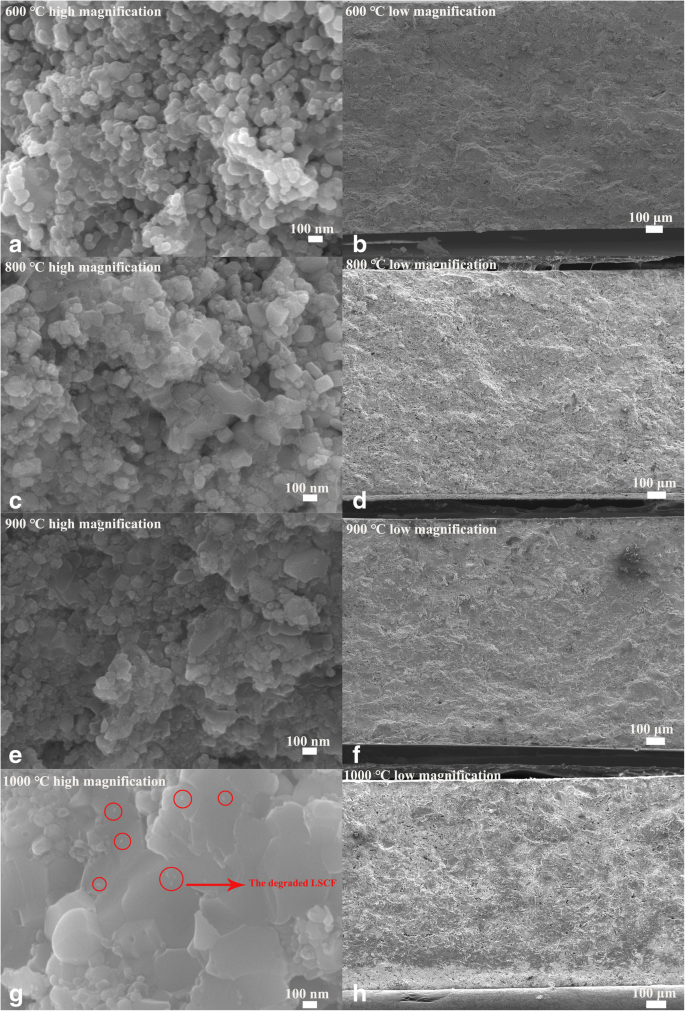

Las imágenes SEM de corte transversal del gránulo LSCF-SCDC sinterizado a diferentes temperaturas se muestran en la Fig. 2. Como muestra la imagen de gran aumento de la Fig. 2a para el gránulo de 600 ° C, la muestra consta de partículas distribución de tamaño de nano-tamaño a micro-tamaño. Puede deberse al uso de materiales LSCF comerciales sin un control elaborado del tamaño de partícula y la morfología [20], ya que las imágenes SEM para LSCF puro y SCDC se muestran en el archivo adicional 1. Sin embargo, se puede observar cierta aglomeración en gránulos sinterizados en 800 ° C y 900 ° C. En el crecimiento granular del gránulo LSCF-SCDC después de la sinterización a alta temperatura a 1000 ° C, la forma de las partículas se ha destruido gravemente para formar grupos más grandes, lo que da como resultado una disminución significativa del área específica. Por otro lado, el gránulo también ha formado una estructura a granel con mayor densidad en comparación con los gránulos sinterizados a 600 ° C. La sinterización a alta temperatura ha eliminado las interfaces de partículas que pueden proporcionar una vía de transporte para la conducción iónica [21]. Obviamente, el espesor de la pastilla disminuye con las temperaturas de sinterización debido a la contracción, y tales fenómenos ocurren generalmente durante la sinterización a alta temperatura [22, 23]. Además, se puede ver que la densidad del gránulo LSCF-SCDC ha mejorado gradualmente con la temperatura de sinterización. Para obtener el espesor exacto, hemos utilizado un micrómetro en espiral para medir el espesor del gránulo. Cada uno de los gránulos se ha medido cinco veces en diferentes lugares y luego se calculó el promedio para obtener el valor final. Se puede encontrar que el espesor de las cuatro muestras fue de 1.294 mm, 1.288 mm, 1.231 mm y 1.067 mm, respectivamente, lo que concuerda bien con los resultados de SEM. Además, en la figura 2g se pueden detectar algunas partículas pequeñas indexadas como círculos rojos; las partículas pequeñas deben ser precipitación de Sr y Co debido a la degradación de LSCF como se informó anteriormente [19]. Sin embargo, solo una pequeña cantidad de LSCF se ha degradado en nuestro caso, porque se pueden observar pocas partículas en la imagen SEM y no se pueden detectar picos relacionados con Sr y Co en los patrones de XRD, como revela la Fig. 1.

Las imágenes SEM de sección transversal con aumento alto y bajo de los gránulos LSCF-SCDC sinterizados a diferentes temperaturas. ( a , b ) 600 ºC; ( c , d ) 800 ºC; ( e , f ) 900 ºC; ( g , h ) 1000 ºC

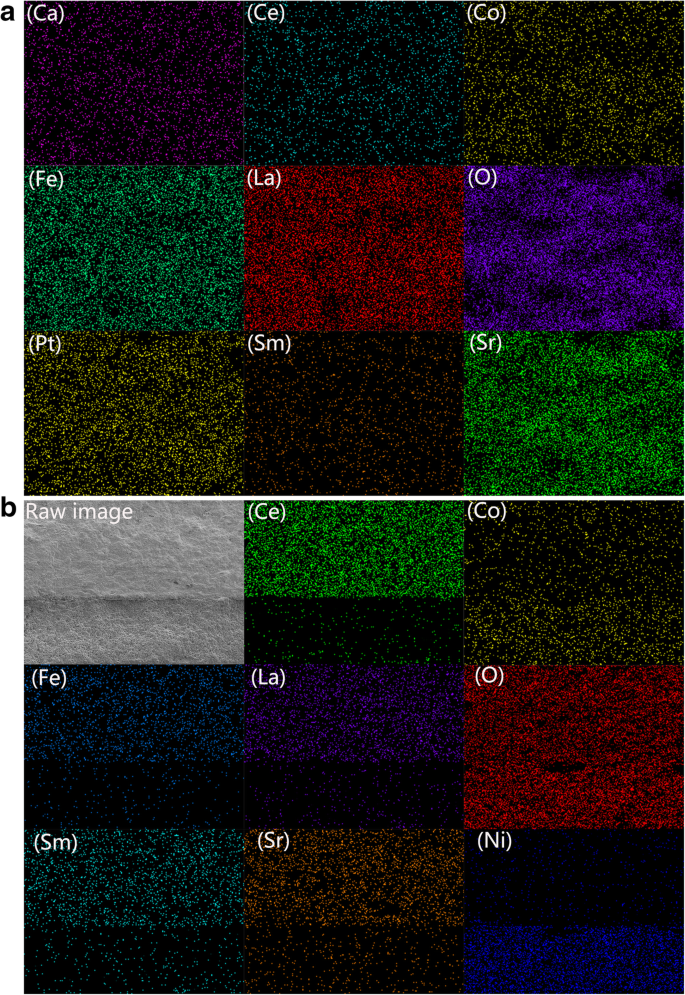

La medición de mapeo elemental EDS se usó como un implemento para explorar la distribución de elementos en el pelet aglomerado LSCF-SCDC sinterizado a 1000 ° C, como se muestra en la Fig. 3a. Se puede observar que los elementos Ca, Sm y Ce derivados de la fluorita SCDC y los elementos Co, Fe, La y Sr indexados como LaSrCoFe-óxido se distribuyen uniformemente por toda la superficie, lo que indica que aunque la LSCF-SCDC se aglomera severamente después de 1000 Sinterizado a ° C, la distribución de los elementos permanece uniforme. Las imágenes de mapeo EDS adicionales se proporcionaron en el archivo adicional 1. Todos los elementos están distribuidos de manera homogénea en la superficie de la sección transversal de los cuatro gránulos, lo que refleja que las fases LSCF y SCDC se mantuvieron uniformemente y formaron un compuesto cerámico homogéneo incluso en una sinterización prolongada. .

un Imágenes de mapeo EDS del gránulo LSCF-SCDC sinterizado a 1000 ° C. b La imagen SEM transversal y el mapeo de elementos para la interfaz entre la membrana LSCF-SCDC y el electrodo NCAl

La interfaz detallada entre la membrana LSCF-SCDC y el electrodo NCAL después de la prueba de celda se muestra en la Fig. 3b. Como muestra la imagen en bruto, el contacto del pozo del electrodo NCAL con la membrana LSCF-SCDC y no se observó ningún espacio obvio en la interfaz; esto puede deberse al tratamiento de precalentamiento antes de la prueba de rendimiento. A partir del mapeo elemental, la presencia de elementos Ce, Sm, Fe, La, Sr, Co y O para la capa superior confirmó el componente principal de LSCF-SCDC. Se puede observar una distribución homogénea de Ni y Co en la capa inferior, lo que indica que el electrodo consistió en NiCo-óxido. La señal del elemento Li es demasiado ligera para ser detectada y el contenido de Al en la capa de óxido de NiCoAlLi (NCAL) es muy bajo; por lo tanto, se puede recolectar una señal de Al muy débil. Vale la pena mencionar que no se encontró una difusión elemental obvia después de la operación de la celda. Además, se detectó una brecha heterogénea en la interfaz de las imágenes de mapeo, que se atribuye principalmente al daño durante la tijera de áreas transversales para la caracterización SEM.

Rendimiento de la pila de combustible

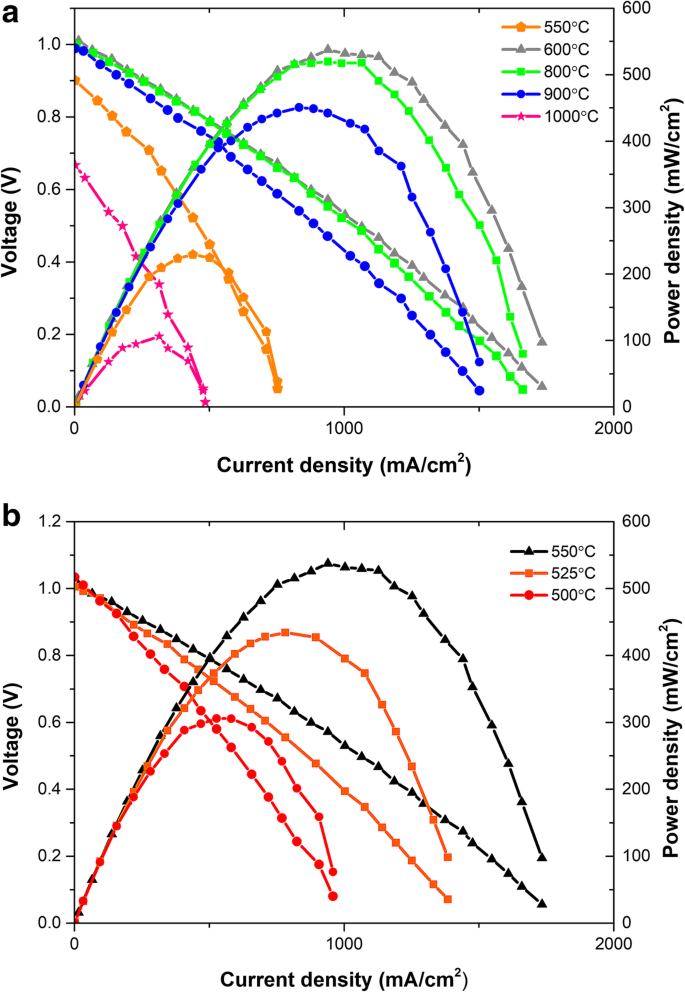

Las pilas de combustible se han fabricado utilizando polvos LSCF-SCDC sinterizados a diferentes temperaturas. Estos polvos se utilizaron como membrana conductora de iones y NCAL de espuma de Ni como electrodos. En este trabajo, como se mencionó anteriormente, se investiga el efecto de la temperatura de sinterización sobre el desempeño electroquímico. La densidad de corriente típica ( I ) -voltaje ( V ) y densidad de corriente ( I ) -densidad de potencia ( P ) curvas para las pilas de combustible fabricadas a 550 ° C bajo H 2 / suministro de aire se muestran en la Fig. 4a. Se puede observar que el dispositivo ensamblado por polvos sinterizados a 600 ° C tiene una densidad de potencia máxima de 543 mW / cm 2 y voltajes de circuito abierto (OCV) superiores a 1 V. Los resultados indican que la membrana de los pellets sinterizados a 600 ° C es suficientemente densa; de lo contrario, la fuga de gas reducirá la presión parcial de oxígeno, lo que provocará una disminución del OCV según la ecuación de Nernst. La razón subyacente sobre cómo evitar la fuga de gas a una temperatura de sinterización tan baja se puede explicar de la siguiente manera:NCAL como electrodos debe reducirse a metales Li, Ni y Co en el lado del ánodo. El metal Li con fuerte actividad debería reaccionar con el agua generada para producir LiOH, que está en estado fundido a la temperatura operativa y se llena completamente en los poros de los SIM para obtener un gránulo denso. Este resultado se informará en nuestro próximo trabajo. Cuando las temperaturas de sinterización aumentan a 800 ° C o 900 ° C, el rendimiento correspondiente se redujo en cierta medida, pero el OCV se mantuvo en 1 V.Para que la pila de combustible preparada por polvos sinterizados a 1000 ° C sufrió un deterioro significativo, el OCV se ha reducido a inferior a 0,7 V y la densidad de potencia máxima se redujo a 106 mW / cm 2 simultaneamente. Los resultados reflejan que las temperaturas de sinterización optimizadas y las microestructuras influyen directamente en el transporte iónico y, en otras palabras, retratan el rendimiento de la pila de combustible. La sinterización a alta temperatura conduce a una aglomeración severa que ya se muestra en las imágenes de SEM en la Fig. 2; como resultado, el comportamiento electroquímico de las celdas ensambladas puede entenderse fácilmente. A altas temperaturas, las partículas de LSCF y SCDC pueden fundirse para formar eutécticos; esto da lugar a una alta densidad de pellet LSCF-SCDC, acompañada de la gran pérdida de superficies y contactos de interfaz. Este resultado es consistente con los datos reportados previamente; Murray y col. reveló que el LSCF se vuelve denso por una temperatura de sinterización superior a 1000 ° C [24, 25]. Las interfaces entre las partículas LSCF y SCDC proporcionan una vía de transporte de iones rápida, y es un factor importante para la conducción iónica de los gránulos LSCF-SCDC [26]; de esta manera, el llamado efecto compuesto existe ampliamente en materiales bifásicos o multifásicos [27, 28]. La alta temperatura de sinterización elimina en gran medida el área de interfaz entre LSCF y SCDC y, en consecuencia, las vías de conducción iónica se han reducido significativamente, lo que finalmente conduce a grandes pérdidas tanto en OCV como en potencia de salida. Hemos fabricado una celda de combustible a partir de pellets LSCF-SCDC sinterizados a 550 ° C, y dicho dispositivo entregó un OCV de 0,9 V y una densidad de potencia máxima de 245 mW / cm 2 a una temperatura operativa de 550 ° C. El punto importante es que la pila de combustible de 600 ° C presenta un mejor rendimiento que la muestra de 550 ° C; puede deberse a la estructura porosa del gránulo LSCF-SCDC cuando la temperatura de sinterización es de 550 ° C, lo que puede resultar en un cruce de gas y un cortocircuito que ocurrió en cierta medida. En cierto sentido, la especificidad de la temperatura de sinterización que influye en el rendimiento del gránulo no se puede generalizar. Por un lado, la temperatura de sinterización más alta debería resultar en una mejor densidad, acompañada de un rendimiento superior de la celda. Por otro lado, la temperatura de sinterización más alta debería destruir seriamente la interfaz entre los materiales bifásicos LSCF y SCDC, reduciendo la conductividad eléctrica para deteriorar aún más el rendimiento de la celda. Las dos influencias trabajan juntas y alcanzan un equilibrio, lo que conduce a la temperatura de sinterización óptima de 600 ° C para el rendimiento de la celda.

Características de densidad de tensión-corriente y densidad de potencia-densidad de corriente para a pilas de combustible ensambladas a partir de gránulos de LSCF-SCDC sinterizados a diversas temperaturas de sinterización. b El rendimiento electroquímico de una celda sinterizada a 600 ° C que funciona a 500–550 ° C

La temperatura de sinterización más alta dio como resultado una membrana de electrolito más delgada como se muestra en el resultado de SEM, que es el beneficio para reducir las pérdidas óhmicas y debería dar como resultado un mejor rendimiento de la celda. Por el contrario, las celdas basadas en la sinterización a temperaturas más altas produjeron un deterioro del rendimiento de las celdas. El único resultado de este fenómeno debería ser la conductividad iónica superior para la muestra de sinterización a baja temperatura. La partícula lineal de una gráfica de polarización corresponde a la polarización óhmica que involucra la resistencia iónica en el electrolito y la resistencia electrónica en los electrodos [29, 30]. Dado que en nuestro caso se utilizó el electrodo de alta conductividad NCAL, podemos considerar que toda la polarización óhmica se debe a la resistencia iónica. Es decir que la resistencia iónica de la pastilla de LSCF-SCDC se puede estimar a partir de la pendiente de la curva de polarización en la región de polarización óhmica, y luego la conductividad iónica se puede deducir de la resistencia iónica usando las dimensiones de la pastilla. De esta manera, la conductividad iónica de los gránulos de 600 ° C y 1000 ° C son 0.229 y 0.076 S / cm a 550 ° C, respectivamente. Obviamente, la pastilla LSCF-SCDC sinterizada a 600 ° C poseía una conductividad iónica más alta que la pastilla de 1000 ° C, lo que resultó en un mejor rendimiento electroquímico de la pila de combustible ensamblada.

La Figura 4 (b) presenta el típico I - V y yo - P características a varias temperaturas para el dispositivo fabricado con los pellets sinterizados a 600 ° C. Como se muestra en la Fig. 4b, los OCV aumentan de 1,00 a 1,05 V cuando la temperatura operativa desciende de 550 a 500 ° C; este fenómeno puede explicarse por la ecuación de Nernst, y la potencia máxima de 543 mW / cm 2 se alcanza a 550 ° C. Cabe señalar que dicha pila de combustible mostró un rendimiento prometedor a baja temperatura (312 mW / cm 2 ).

Caracterización de EIS

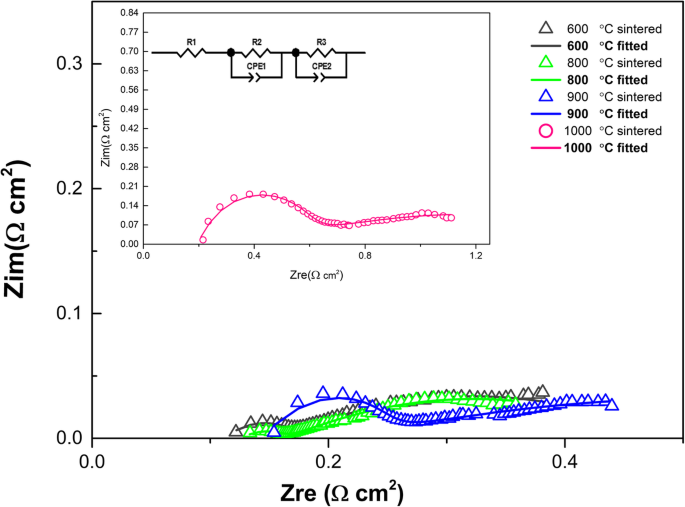

Para estudiar más a fondo las características electroquímicas de estas celdas ensambladas, se realizaron mediciones de EIS bajo H 2 / aire acondicionado, y las curvas de Nyquist registradas a diferentes temperaturas como se muestra en la Fig. 5. Todos los espectros consisten en un arco deprimido que sigue una cola. Los datos experimentales se ajustaron utilizando el software ZSimpwin. El modelo de circuito equivalente correspondiente R 1 ( R 2 Q 2 ) ( R 3 Q 3 ) se utiliza para ajustar los datos medidos, donde R 1 se considera resistencia óhmica, incluida la resistencia al transporte iónico y la resistencia a la migración de electrones. R 1 está determinada por la intersección del eje real a alta frecuencia. La suma de R 2 y R 3 se definen como la resistencia de polarización del electrodo ( R p), que está estrechamente relacionado con el proceso básico de reacción del electrodo, como la difusión, adsorción, disociación y migración de iones de oxígeno de la molécula de oxígeno al límite de la triple fase y la incorporación en los procesos de electrolitos durante la reacción de reducción de oxígeno. [31, 32]. La capacitancia se puede medir con la ayuda de esta relación; \ ({C} _i =\ frac {{\ left ({R} _i {Q} _i \ right)} ^ {1 / n}} {R_i} \)

Espectros de impedancia de las celdas de combustible LSCF-SCDC con varias temperaturas de sinterización, probadas en H 2 / atmósfera de aire a 550 ° C. Punto:parcelas de Nyquist primarias; Línea:ajuste de gráficos de Nyquist

donde Q es el elemento de fase constante (CPE) y representa un condensador no ideal, R i ( yo =2.3) es la resistencia anterior y la n asociada indica la similitud de CPE con un capacitor ideal; al asumir n =1, CPE puede considerarse un condensador ideal [33, 34]. En el caso habitual, n es menor que 1. Cada arco ( R i Q i ) ( i =2.3) debe atribuirse a los procesos correspondientes de acuerdo con el valor de su capacitancia característica C i . Los resultados del ajuste se enumeran en la Tabla 1. Las resistencias óhmicas aumentan de 0,1112 a 0,2174 Ω cm 2 correspondiente a la temperatura de sinterización de 600 a 1000 ° C, respectivamente; esto se debe a que el arco de alta frecuencia depende de la resistencia de la frontera del grano [35], que se ve reforzada por la parte de aglomerado con el aumento de la temperatura de sinterización. R 2 con una capacitancia característica en el rango de 10 −5 ~ 10 −6 F cm −2 para la temperatura de sinterización a 600 ° C y 800 ° C, las muestras se pueden asignar a la reacción de transferencia iónica en la interfaz electrodo / electrolito. Para temperaturas de sinterización basadas en pilas de combustible de 900 ° C y 1000 ° C, la capacitancia es 10 −7 ~ 10 −8 F cm −2 ; por lo tanto, la R 2 pertenece al proceso de transferencia del límite de grano [36, 37]. La capacitancia correspondiente de R 3 es mayor que 10 −3 F cm −2 , indicando la R 3 es contribuido tanto por la difusión de gas como por los procesos de transporte de carga. En comparación con investigaciones anteriores [20], la resistencia óhmica de estas muestras se encuentra dentro de un nivel normal, pero la resistencia a la polarización alcanzó hasta 1,2212 Ω cm 2 cuando la temperatura de sinterización intensificada es de 1000 ° C.

Conductividad eléctrica

Para analizar el rendimiento de la celda de combustible ensamblada a partir de las dimensiones de la conductividad eléctrica, las resistencias de los gránulos se obtienen a partir de los resultados del EIS en el rango de temperatura de 450–650 ° C bajo atmósfera de aire. La resistencia a granel ( R b ) está determinada por la conducción de iones dentro del volumen del grano y la resistencia de los límites del grano ( R gb ) deriva de la conducción iónica a lo largo o a través de los límites de los granos; ambos R b y R gb contribuyen a las resistencias totales de los pellets LSCF-SCDC. Por lo tanto, la conductividad total σ a diferentes temperaturas se puede obtener mediante la siguiente fórmula:\ (\ sigma =\ frac {L} {R \ times S} \)

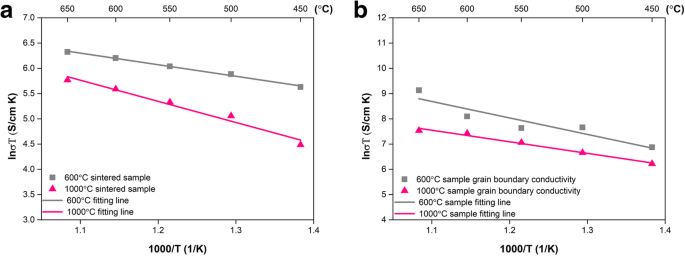

donde R es la resistencia total y L y S son el espesor y la superficie de los gránulos, respectivamente [38]. Los gráficos de Arrhenius de gránulos sinterizados a 600 ° C y 1000 ° C se muestran en la Fig. 6a. Las curvas de Arrhenius muestran la relación lineal de ambas muestras revelando que el mecanismo de conducción no cambia en el rango de temperatura de 450–650 ° C. El σ obtenido para el pellet sinterizado a 600 ° C comienza desde 0.3852 S / cm a 450 ° C y alcanza un valor máximo de 0.6041 S / cm a 650 ° C. La alta conductividad debe provenir de la heteroestructura general entre los materiales de dos fases LSCF y SCDC en el gránulo, así como el área de interfaz entre las partículas que forman una región de carga espacial y un desajuste estructural, lo que promueve la conducción de iones y da como resultado una buena conductividad eléctrica. Además, el dopaje compuesto ceria con carbonato se consideró como una estrategia típica para recibir una mejora de conducción de iones [39, 40].

Los gráficos de Arrhenius de pellet sinterizado a 600 ° C en comparación con el de pellet obtenido a 1000 ° C en a conductividad total y b conductividad del límite de grano

La investigación reciente reveló que los semiconductores o SIM tienen la conductividad iónica deseada [41, 42]. En nuestro caso, el sistema LSCF-SCDC es un compuesto SIM y el área de interfaz entre dos fases constituyentes de los materiales es responsable de la prometedora mejora de la conductividad. Sin embargo, una conductividad tan alta cae drásticamente para el gránulo sinterizado a 1000 ° C, y la disminución de la conductividad debería resultar del aumento de la resistencia del límite del grano ( R b ), que es contribuido por el transporte iónico a través o a lo largo del área de la interfaz. Dicho transporte está estrechamente relacionado con el área de la interfaz así como con el tamaño de las partículas. Los gránulos de LSCF-SCDC sinterizados a 1000 ° C mostraron que la estructura a granel y el área de la interfaz se han eliminado severamente. Por lo tanto, los gránulos sinterizados a 1000 ° C exhibieron valores mucho más bajos de 0,3463 S / cm a 650 ° C y 0,1226 S / cm a 450 ° C en comparación con la temperatura de sinterización de 600 ° C. Además, las gráficas muestran que la energía de activación de estas muestras está casi al mismo nivel, y la energía de activación 6.0711 kJ / mol para gránulos sinterizados a 600 ° C y los gránulos sinterizados a 1000 ° C tienen 6.2060 kJ / mol. It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O 4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusión

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

Abreviaturas

- CPE:

-

Constant phase element

- EDS:

-

Energy-dispersive spectrometer

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

Espectroscopia de impedancia electroquímica

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

Open circuit voltage

- P máx :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

Microscopía electrónica de barrido

- SIM:

-

Semiconductor-ionic material

- XRD:

-

Difracción de rayos X

- YSZ:

-

Yttrium-stabilized zirconia

Nanomateriales

- Los científicos de IBM inventan un termómetro para nanoescala

- NiCo2S4 @ NiMoO4 Arreglos de nanotubos de heteroestructura de núcleo-carcasa cultivados en espuma de Ni como un electrodo libre de aglutinantes que muestran un alto rendimiento electroquímico con al…

- El efecto de una pequeña cantidad de SiO2 en la cinética de sinterización de nanopolvos tetragonales de zirconia

- El efecto de los aniones sulfato en la nucleación de titania ultrafina

- Efecto del confinamiento en las propiedades fotofísicas de las cadenas P3HT en la matriz de PMMA

- El efecto del plasma de no equilibrio por contacto sobre las propiedades estructurales y magnéticas de Mn Х Fe3 - X О4 Espinelas

- Efecto del polietilenglicol en el fotocátodo de NiO

- Control del crecimiento de nanocables de selenuro de indio de alta uniformidad (In2Se3) mediante el proceso de recocido térmico rápido a baja temperatura

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Nanocompuestos magnéticos de poli (N-isopropilacrilamida):efecto del método de preparación sobre las propiedades antibacterianas

- Efecto catalítico de los clústeres de Pd en la combustión de poli (N-vinil-2-pirrolidona)