El efecto de una pequeña cantidad de SiO2 en la cinética de sinterización de nanopolvos tetragonales de zirconia

Resumen

En el presente artículo, el comportamiento de sinterización de circonio estabilizado con itrio al 3% en moles (3Y-TZP) con y sin una pequeña cantidad (0,2% en peso) de SiO 2 se investigó el aditivo. Se ha estudiado el impacto de la sílice añadida de dos formas (coprecipitación y mezcla mecánica) sobre la cinética de sinterización de nanopolvos 3Y-TZP en la etapa inicial de sinterización. Se encontró que el aditivo de sílice conduce al cambio en el mecanismo de sinterización predominante en la etapa de sinterización inicial del volumen (VD) a la difusión en el límite del grano (GBD) en nanopolvos obtenidos por coprecipitación. Se demostró que la forma de adición de sílice también influye significativamente en la cinética de sinterización de 3Y-TZP. En el caso de los nanopolvos con aditivo de sílice obtenidos por el método de mezcla, el proceso de sinterización ocurrió debido al predominio del mecanismo VD. Se encontró que el aditivo de sílice y la activación mecánica conducen a la aceleración del proceso de sinterización.

Antecedentes

Es un hecho bien conocido que la zirconia es realmente notable por una amplia gama y combinación de propiedades físicas y mecánicas, como su alta tenacidad a la fractura; alta resistencia y dureza; biocompatibilidad; conductividad iónica; radiación y resistencia química [1]. Muchas propiedades combinadas en un material, zirconia. Es posible debido a la capacidad de la zirconia para fase de transformaciones [2]. La zirconia puede existir en tres estados:un estado monoclínico, un estado tetragonal y un estado cúbico. Estos estados se pueden estabilizar agregando aditivos como Y 2 O 3 , MgO, CaO [3]. La zirconia tetragonal estabilizada con itria (Y-TZP) ha sido conocida como una cerámica estructural importante y se utiliza para productos de medios de molienda, conectores de fibra óptica y piezas de precisión. En todos los casos de uso de nanopolvos de circonio, el productor de piezas cerámicas necesita conocer los regímenes óptimos de presión-temperatura-tiempo para obtener cerámicas de nanoestructura densa o porosa. La ventaja de los nanopolvos es la posibilidad de sinterización a baja temperatura y, como resultado, la homogeneidad de la estructura cerámica. Se sabe que la granulometría (tamaño y forma de las partículas y el tamaño de los agregados y aglomerados), la fase y la composición química de los polvos de partida, así como la misma característica de aglomeración que la “dureza” del aglomerado, determinan las compactaciones y el régimen de sinterización. La aglomeración está condicionada por fuerzas de van der Waals entre partículas. Si estas fuerzas son débiles, los aglomerados se denominan aglomerados "blandos". Estos aglomerados se pueden romper fácilmente en un medio líquido mediante ultrasonidos y / o adiciones de dispersantes. Por el contrario, las fuerzas fuertes entre las partículas debido a calcinaciones a alta temperatura o adiciones químicas incorrectas dan como resultado aglomerados "duros". En este caso, es demasiado alto para darse cuenta de los beneficios de los cristalitos primarios de tamaño nanométrico. La alta temperatura de sinterización conduce a una distribución bimodal del tamaño de grano y a una separación de fases en las cerámicas de circonio. La prevención de la aglomeración dura es uno de los objetivos básicos en el proceso de síntesis de nanopolvos, así como la forma uniforme de las partículas y la distribución de tamaño estrecha [2].

En cuanto a los aditivos que influyen en la estructura de los nanopolvos de circonio (Al 2 O 3 , NiO, Cr 2 O 3, SiO 2, GeO 2 ) ha sido posible obtener nuevas cerámicas con propiedades específicas. El impacto de varios aditivos en la cinética de sinterización ha sido investigado por muchos investigadores [3, 4, 5, 6, 7]. Uno de los investigadores más conocidos en el campo de la investigación del efecto de diferentes aditivos en la zirconia tetragonal, Matsui ha informado que el aditivo de sílice acelera el proceso de sinterización porque el mecanismo de sinterización cambia de la frontera del grano a la difusión del volumen mediante la adición de sílice [ 3, 4].

En el presente artículo, el impacto de una pequeña cantidad de SiO 2 levemente soluble Se ha estudiado un aditivo sobre la cinética de la etapa inicial de sinterización de cerámicas basadas en 3Y-TZP. En nuestra investigación previa de la cinética de sinterización de nanopolvos 3Y-TZP obtuvimos resultados contradictorios utilizando nanopolvos que fueron obtenidos en el laboratorio DIPE con la misma composición química. Nuestros resultados no concuerdan con los resultados de los estudios realizados sobre los nanopolvos TZ-3Y de producción de la empresa Tosoh. La razón de la diferencia de los mecanismos de sinterización predominantes en la etapa inicial ha sido identificada en nuestro estudio [8]. Se concluyó que este resultado se debe a la influencia de la activación mecánica en la estructura de los polvos, la composición de las fases y la cinética de sinterización de 3Y-TZP.

Métodos

Para la investigación se ha elegido nanopolvo 3Y-TZP (3% mol Y 2 O 3 -circonia tetragonal estabilizada) obtenida en el DIPE de la NASU (Ucrania) por método de coprecipitación. Se utilizó una tecnología de cloruro y la adición de 0,2% en peso de SiO 2 para producir estos nanopolvos. La técnica de preparación se ha descrito en detalle en el artículo [9]. El aditivo de sílice se añadió de dos formas:

- 1)

mediante el método de coprecipitación se obtuvieron los nanopolvos:con y sin la adición de sílice 3Y-TZP- 0,2% en peso de SiO 2 ; 3Y-TZP, respectivamente;

- 2)

por el método de mezcla se obtuvieron nanopolvos con sílice y con activación mecánica para molienda de 4 y 8 h PMM4-3Y-TZP-0,2% en peso de SiO 2 y PMM8-3Y-TZP-0,2% en peso de SiO 2 (Se marcaron las abreviaturas PMM4 y PMM8 para la mezcla y molienda de nombres de polvos durante 4 y 8 h).

Para separar el impacto de la sílice y el efecto de activación mecánica se obtuvieron 3Y-TZP con el mismo tiempo de molienda 4 y 8 h PM4-3Y-TZP y PM8-3Y-TZP (la abreviatura PM4 y PM8 significa fresado para 4 y 8 h).

Todos los nanopolvos obtenidos se calcinaron a 1000 ° C en 2 h. Luego, en los dos últimos casos, los nanopolvos se molieron mecánicamente en un molino planetario. A partir de entonces, todos los nanopolvos se prensaron a 300 MPa y se sinterizaron a una temperatura de 1500 0 C con diferentes velocidades de calentamiento de 2,5, 5, 10 y 20 ° C / min en el dilatómetro (NETZSCH DIL 402 PC). Los datos de contracción de los compactos de polvo de sinterización se obtuvieron usando un dilatómetro que se calibró usando un estándar de Al 2 O 3 . La expansión térmica de cada muestra se corrigió con la curva de enfriamiento mediante el método descrito en [7, 9]. La contracción se produjo de forma isotrópica. La densidad final de las muestras sinterizadas se midió mediante el método de Arquímedes.

Las características de todos los nanopolvos se evaluaron mediante difracción de rayos X (XRD) empleando un difractómetro Dron-3 con radiación Cu-K α. El ajuste y el análisis de las curvas XRD se realizaron mediante el software Powder Cell para Windows versión 2.4. Tamaños de cristalita (d XRD ) se calcularon a partir del ensanchamiento de la línea de los picos de difracción de rayos X utilizando la ecuación de Debay-Scherrer [10]. El área de superficie específica y los tamaños de cristalitos (d BET ) se midieron mediante el método Brunauer-Emmett-Teller (BET) en el dispositivo “SORBI-4”. Las estructuras de los nanopolvos también se estudiaron mediante microscopio electrónico de transmisión TEM (Jem 200A, JEOL, Japón) y se comparó el tamaño de partícula promedio observado con el valor obtenido por XRD. La formación de la estructura de los nanopolvos se investigó mediante los métodos FTIR (modelo TENSOR 27, BRUKER) y TG-DTA (modelo Linses 1600, Alemania). Los histogramas de tamaño de partícula se obtuvieron a partir de las mediciones de 200-250 partículas en imágenes TEM. Los grados de aglomeración (factor de aglomeración) de todos los nanopolvos se calcularon como se describe en los artículos [2, 11, 12].

La composición química y el análisis de mapeo EDX de los materiales sintetizados se verificaron mediante análisis de espectroscopia de dispersión de energía (EDS) (JSM6490 LV JEOL, Japón con análisis EDX, Oxford, Inglaterra). Las microestructuras de las cerámicas se estudiaron mediante microscopía electrónica de barrido (JSM 6490LV JEOL) después de pulir las superficies y las superficies fracturadas.

Para analizar los datos dilatométricos de la etapa inicial de sinterización se utilizó la técnica estándar de velocidad constante de calentamiento (CRH) [13,14,15]. Este método analítico es aplicable solo para analizar la etapa de sinterización inicial (no es más del 4% de contracción relativa). A este rango de temperaturas, los contactos entre partículas comienzan a formarse y crecer, pero el crecimiento del grano aún es insignificante. Para definir la energía de activación de la sinterización se utilizó una Eq analítica. (1) derivado de Wang y Raj:

$$ \ mathrm {T} \ cdot \ mathrm {c} \ frac {\ mathrm {d} \ uprho} {\ mathrm {d} \ mathrm {T}} =\ frac {1} {{\ mathrm {F} } ^ {\ prime} \ left (\ uprho \ right)} \ cdot \ frac {\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} {{\ mathrm {kTa}} ^ {\ mathrm {p} }} \ cdot \ exp \ left (- \ frac {\ mathrm {Q}} {\ mathrm {RT}} \ right) $$ (1)Aquí, T es la temperatura; c - la velocidad de calentamiento; ρ - la densidad; F ’(Ρ) - la función de densidad que depende de n ; K-la constante numérica - γ la energía superficial; Ω - el volumen atómico; D - el coeficiente de difusión, k - la constante de Boltzmann, a - el radio de la partícula; parámetros n y p son el orden que depende del mecanismo de difusión, Q - la energía de activación y R - la constante del gas. Usando la pendiente S 1 de la gráfica de tipo Arrhenius de ln [T (dT / dt) (dρ / dT)] contra 1 / T en la misma densidad, el Q se expresa como

$$ \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 1 $$ (2)Para definir el parámetro, n se utilizó la ecuación de Yang y Cutler. (2). Esto ayudó a determinar el mecanismo de sinterización en la etapa de sinterización inicial.

$$ \ frac {\ mathrm {d} \ left (\ Delta \ mathrm {L} / {\ mathrm {L}} _ 0 \ right)} {\ mathrm {d} \ mathrm {T}} =\ left (\ frac {{\ mathrm {K} \ upgamma \ Omega \ mathrm {D}} _ 0 \ mathrm {R}} {{\ mathrm {ka}} ^ {\ mathrm {p}} \ mathrm {cQ}} \ right) \ cdot \ left (\ frac {\ mathrm {nQ}} {{\ mathrm {RT}} ^ {2- \ mathrm {n}}} \ right) \ cdot \ exp \ left (- \ frac {\ mathrm { nQ}} {\ mathrm {RT}} \ derecha) $$ (3)Aquí, ΔL =(L 0 -L) es el cambio de longitud del espécimen; c =DT / dt es la velocidad de calentamiento y D 0 es el término preexponencial definido como D =D 0 exp (-Q / RT). Usando la pendiente S 2 de la gráfica de tipo Arrhenius de ln [T 2-n d (ΔL / L 0 ) / dT] contra 1 / T:

$$ \ mathrm {n} \ mathrm {Q} =\ hbox {-} {\ mathrm {RS}} _ 2 $$ (4)Considerando que si n =1, esto significa que domina el mecanismo de flujo viscoso. Si n =1/2, el mecanismo de difusión de volumen domina y si n =1/3, domina el mecanismo de difusión del límite de grano.

Resultados y discusión

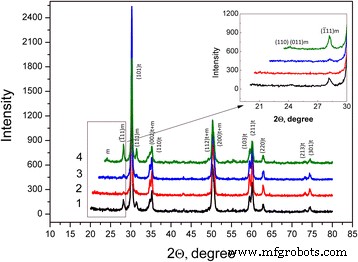

Las características de los nanopolvos se muestran en la Tabla 1. Los espectros XRD de los nanopolvos sintetizados mediante la técnica de mezcla y coprecipitación presentados en la Fig. 1. Se muestra que el aditivo de sílice y una molienda mecánica apenas afectaron el tamaño de los cristalitos y la composición de fase de la nanopolvos. Y una activación mecánica durante 8 h condujo a un ligero aumento en la cantidad de fase monoclínica. La Figura 1 confirma el hecho de que el aditivo de sílice no se encontró como una fase separada, por lo que se puede suponer que en caso de coprecipitación, el aditivo en una cantidad tan pequeña ingresa a la solución sólida. Los parámetros de la red se reducen de manera insignificante en nanopolvo 3Y-TZP-0.2% en peso de SiO 2 obtenido por coprecipitación porque el radio de sílice ( r (Si 4+ ) =0.040 nm) es menor que el radio de zirconia (r (Zr 4+ ) =0,0720 nm). En el caso de nanopolvos molidos mecánicamente con una pequeña cantidad de sílice y sin sílice, la disminución de los parámetros de la red probablemente se deba a la molienda (Tabla 2).

Los patrones XRD de nanopolvos con y sin aditivo de sílice:1- PMM8-3Y-TZP-0.2 wt% SiO 2 ; 2 -3Y-TZP-0,2% en peso de SiO 2 ; 3-3Y-TZP; 4 - PM8-3Y-TZP

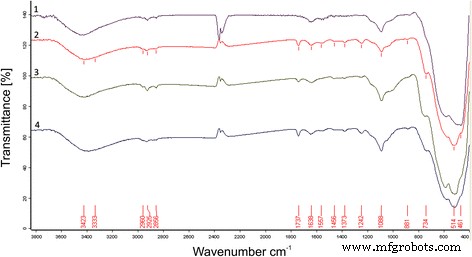

Los espectros FTIR de los sistemas estudiados se muestran en la Figura 2. En el rango 3700–3200 cm -1 y 1700-1300 cm -1 Aparecieron bandas de absorción que corresponden a las vibraciones de valencia y deformación de los enlaces OH de moléculas de agua e hidroxilos que se coordinaban en la superficie de las nanopartículas, respectivamente. Las bandas de absorción que aparecen en el rango de 1200 a 1000 cm -1 están relacionados con las vibraciones superficiales de los grupos Zr =O (OH) y SiOH. Las bandas de absorción observadas por debajo de 1000 cm -1 corresponden a las vibraciones Zr-O-Zr y O-Zr-O enlaza la celosía de circonio.

Los espectros FTIR de nanopolvos:1- 3Y-TZP; 2 - PM8-3Y-TZP; 3- PMM8-3Y-TZP-0,2% en peso de SiO 2 ; 4- 3Y-TZP-0,2% en peso de SiO 2

En el rango de vibraciones de estiramiento de la red de Zr-O se une una serie de bandas con frecuencias de 734 cm -1 , 590 cm -1 , 514 cm -1 y 461 cm -1 aparecen en el espectro IR de los polvos investigados. Para el ZrO 2 -3 mol. % Y 2 O 3 sistema inicial tres picos con frecuencias de 590 cm -1 , 514 cm -1 y 461 cm -1 aparecen en el espectro IR de este rango, lo que indica la formación de una fase predominantemente tetragonal en este sistema [16]. Para mecánicas (fresado) y / o químicamente (la introducción de SiO 2 ) del sistema de óxido modificado, una banda de absorción con una frecuencia de 734 cm -1 aparece en el espectro IR, que corresponde al enlace Zr-O de la fase monoclínica orientada en el ZrO δ poliedros, donde δ es igual a 4 o 6 [16]. Un análisis de la imagen cualitativa del espectro IR en este rango demuestra el cambio en la relación de la intensidad de los picos que corresponden a los enlaces Zr-O orientados en diferentes planos de diferentes fases. Así, en el espectro IR de sistemas modificados física y químicamente, la contribución de la banda de alta frecuencia en el rango de alta frecuencia de 514 cm -1 se mejora en contraste con el sistema inicial. Para este sistema, la banda más intensa es la banda de absorción a 461 cm -1 (como se muestra en la Fig. 1). Esto indica la aparición en el sistema modificado de caras con menor número de coordinación de átomos superficiales de circonio y oxígeno en relación a la volumétrica [17]. onds una serie de La reducción del número de coordinación de átomos de circonio y oxígeno puede ser el resultado de la aparición de defectos superficiales inducidos por la acción física y / o química en el sistema inicial. La disminución del número de coordinación de circonio y oxígeno en las caras superficiales y la aparición de la fase monoclínica conducen a un aumento de la energía superficial de las nanopartículas \ ({E} _ {0, surf} ^ t <{E} _ {0, surf} ^ {t, def} <{E} _ {0, surf} ^ m \) [18].

En la región de vibraciones de los grupos superficiales Zr =O (OH) hay una banda ancha. Las principales contribuciones a las intensidades de esta banda son las bandas de absorción con picos a 1015 cm -1 , 1040 cm -1 , 1088 cm -1 y 1171 cm -1 . Cabe señalar que la principal contribución a este submáximo del espectro IR la realiza la banda de absorción a 1088 cm -1 para todos los sistemas presentados. Al mismo tiempo, para los sistemas modificados física y / o químicamente, hay un aumento en la contribución al submáximo de las bandas de baja frecuencia. Estos cambios pueden estar relacionados con la reorganización de la superficie de las nanopartículas que ocurrió como resultado de la transformación martensítica tetragonal-monoclínica, y como resultado de un cambio en el defecto superficial bajo la acción de factores modificadores.

En el rango de frecuencia de 1700 a 1200 cm -1 , las bandas de vibraciones de deformación de enlaces OH de moléculas de agua coordinadas en la superficie de nanopartículas de óxido (1638 y 1557 cm -1 ) se observan para el sistema inicial. La aparición en el espectro IR de sistemas modificados de la banda de absorción a 1737 cm -1 y varias bandas en la parte de baja frecuencia de este rango indican el proceso de carbonización de la superficie en las condiciones de modificación, especialmente de naturaleza física. Varias bandas de absorción de 2960, 2925 y 2856 cm -1 corresponden a los enlaces C-H de los grupos alifáticos CH 3 y CH 2 indicando la presencia de una pequeña cantidad de materia orgánica en la superficie de las nanopartículas.

Una amplia banda de absorción de 3700 a 3200 cm -1 se debe al estiramiento de las vibraciones del enlace OH de las moléculas de agua coordinadas en la superficie de las partículas. Cabe señalar que en el caso de sistemas tanto ZrO 2 originales -Y 2 O 3 y ZrO 2 químicamente modificado -Y 2 O 3 -SiO 2 procesado por acción mecánica se observa la intensificación del hombro de baja frecuencia de esta banda, lo que indica la formación de centros activos idénticos en la superficie de las partículas de sistemas físicamente modificados.

Por lo tanto, las características detectadas del espectro IR de sistemas modificados física y / o químicamente indican un cambio en el estado superficial de las partículas que conduce a un cambio en su energía superficial y como consecuencia de la reactividad de las partículas.

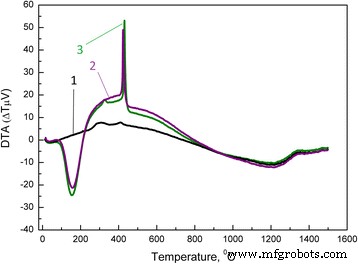

Las características térmicas de los nanopolvos se analizaron mediante el instrumento DTA. Los nanopolvos se calentaron a 1500 ° C con una velocidad de calentamiento de 10 ° C / min. La Figura 3 muestra las curvas DTA de los nanopolvos obtenidos por métodos de coprecipitación y mezcla con y sin sílice. Se determinó el pico endotérmico en la curva DTA (alrededor de 157 ° C) a la evaporación del agua física en el gel amorfo. Los picos exotérmicos (alrededor de 423 y 430 ° C) en las curvas de ambos nanopolvos con y sin sílice se asignaron a la cristalización. Como se ve en la Fig. 3, el aditivo de sílice casi no tiene ningún efecto sobre la dinámica de los procesos de cristalización.

Curvas DTA de muestras:1- PMM8-3Y-TZP-0,2% en peso de SiO 2 (los nanopolvos se calcinaron a 1000 ° C durante 2 h); 2 - 3Y-TZP-0,2% en peso de SiO2 (hidróxido); 3- 3Y-TZP (hidróxido)

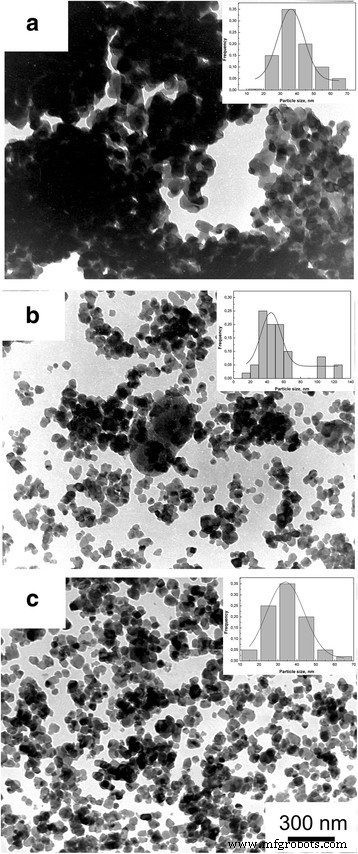

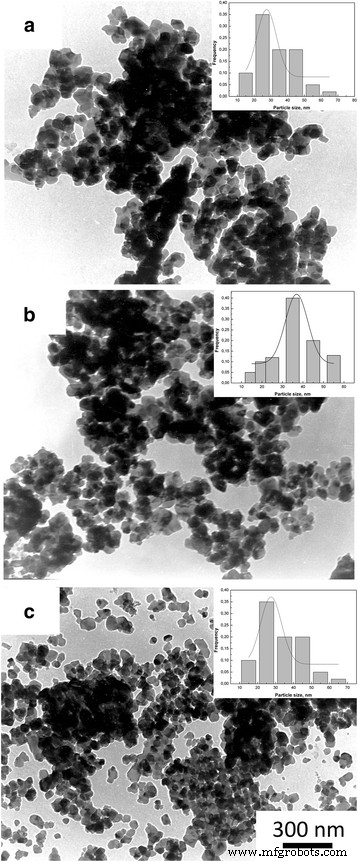

En la Fig. 4 se muestran imágenes TEM de nanopolvos 3Y -TZP con (b, c) y sin moler (a). Como puede verse, 3Y-TZP (a) tiene un grado de agregación suficientemente alto. Sin embargo, cabe señalar que los áridos son “blandos” y pueden ser fácilmente destruidos por una acción mecánica, observada después de 4 hy después de 8 h de molienda. En la Figura 5 se han mostrado imágenes TEM de la estructura y los histogramas de distribución del tamaño de partícula de nanopolvos 3Y-TZP con sílice, que se obtuvieron por coprecipitación (a) y por método de mezcla con molienda durante 4 h (b) y 8 h ( C). El efecto del aditivo de sílice y la activación mecánica sobre el tamaño de las partículas y el grado de aglomeración (factor de aglomeración F a ,%) de nanopolvos se muestran en la Tabla 2. El aditivo de sílice afectó de manera insignificante la superficie específica. Fresado mecánico conducido al aumento S BET al aumentar el tiempo de molienda. La superficie máxima se logró en el polvo PMM8-3Y-TZP + 0,2% en peso de SiO 2 . El grado de aglomeración disminuye en la molienda de 4 h. Pero en este caso, el aditivo de sílice se distribuyó en el 3Y-TZP de manera desigual. El resultado importante es que 8 h de molienda fueron suficientes para que el aditivo se distribuyera sobre la superficie del 3Y-TZP de la mejor manera posible. Como se ve en la Fig. 6, este pequeño aditivo de sílice distribuido en la estructura cerámica de manera uniforme independientemente del método de adición del dopante.

Imágenes TEM e histogramas de distribución del tamaño de partículas de ( a ) 3Y-TZP, b PM4-3Y-TZP, c Nanopolvos PM8-3Y-TZP

Imágenes TEM e histogramas de distribución del tamaño de partículas de ( a ) 3Y-TZP-0,2% en peso de SiO 2 , b PMM4-3Y-TZP-0,2% en peso de SiO 2 , c PMM8-3Y-TZP-0,2% en peso de SiO 2 nanopolvos

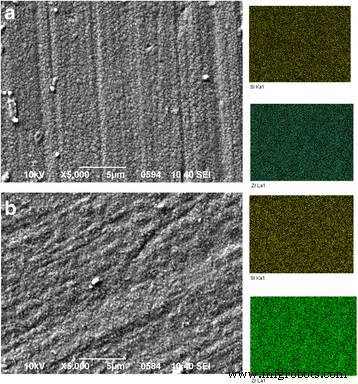

Las imágenes SEM y el análisis de mapeo EDX de muestras sinterizadas a 1500 ° C ( a ) 3Y-TZP-0,2% en peso de SiO 2 y b PMM8-3Y-TZP-0,2% en peso de SiO 2

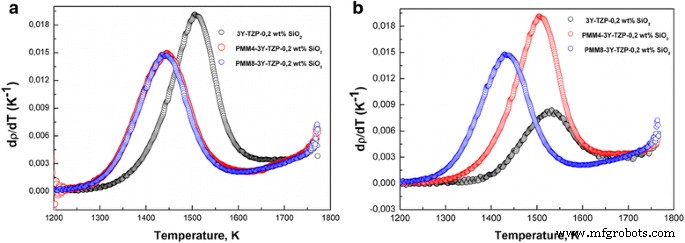

La dependencia de la temperatura de las tasas de densificación (dρ / dT) de los nanopolvos 3Y-TZP con y sin molienda se muestra en la Fig. 7. Como podemos ver, el nanopolvo 3Y-TZP sin molienda alcanzó la máxima tasa de densificación a una temperatura más baja que los nanopolvos de molienda. Para estos polvos, las curvas de densificación cambiaron a la temperatura más alta.

Dependencia de la temperatura de las tasas de densificación de ( a ) 3Y-TZP, PM4-3Y-TZP, PM8-3Y-TZP y b 3Y-TZP-0,2% en peso de SiO 2 , PMM4-3Y-TZP-0,2% en peso de SiO 2 , PMM8-3Y-TZP-0,2% en peso de SiO 2 nanopolvos

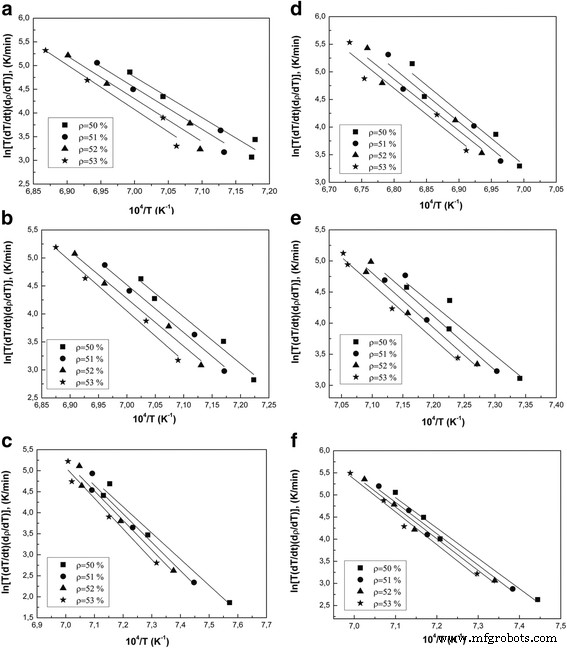

Como muestra el gráfico de tipo Arrhenius (Fig. 8) y la Tabla 3, el polvo 3Y-TZP sin molienda ya está sinterizado por el mecanismo de difusión de volumen. Por eso se sinteriza más rápido que otros. Es un objetivo que otros investigadores [3, 4, 5, 6, 7] desean lograr en sus nanopolvos utilizando varios aditivos, incluida la sílice. Sin embargo, ya lo hemos logrado gracias a nuestra exclusiva tecnología de producción de nanopolvos.

Gráficos de tipo Arrhenius de ( a ) 3Y-TZP, b PM4-3Y-TZP, c PM8-3Y-TZP, d 3Y-TZP-0,2% en peso de SiO 2 , e PMM4-3Y-TZP-0,2% en peso de SiO 2 y f PMM8-3Y-TZP-0,2% en peso de SiO 2 nanopolvos

El mayor efecto de activación mecánica se logró a las 8 h de molienda. En este caso, el mecanismo de sinterización cambió de VD a GBD. Es un hecho bien conocido que los polvos iniciales Y-TZP (Tosoh) se producen por hidrólisis con un tiempo de molienda de 48 h (patente JP 3680338). Como resultado de nuestra investigación anterior, el tiempo de molienda se puede reducir de 48 ha solo 4 y 8 h. En las mismas condiciones pero usando nuestros nanopolvos (DIPE) hemos logrado ahorrar tiempo [8, 9]. Se encontró que 8 h de molienda es más que suficiente para que los polvos bajo análisis cambien el mecanismo de sinterización de VD a GBD.

En cuanto a los polvos con aditivos de sílice, la tasa máxima de densificación de los nanopolvos PMM4-3Y-TZP-0,2% en peso de SiO 2 , PMM8-3Y-TZP-0,2% en peso de SiO 2 obtenido utilizando el método de mezcla se logró a una temperatura más baja que en la muestra 3Y-TZP-0,2% en peso de SiO 2 preparado por co-precipitación. Esto significa que se sinterizan más rápido. Y en este caso, un mecanismo dominante en la etapa de sinterización inicial fue el mecanismo VD. Por el contrario, los polvos 3Y-TZP con 0,2% en peso de SiO2 obtenidos por coprecipitación se sinterizaron debido al predominio del mecanismo GBD.

Conclusiones

Se demostró el impacto del aditivo de sílice, diversas formas de adición de sílice y activación mecánica sobre la cinética de la etapa inicial de sinterización. Se obtuvieron las siguientes conclusiones:

- 1)

El aditivo de sílice es la razón del cambio en el mecanismo predominante en la etapa inicial de sinterización de VD a GBD en nanopolvos obtenidos por coprecipitación. Cabe señalar que una cantidad tan pequeña (solo 0,2% en peso de SiO 2 ) tiene una gran influencia en la cinética de sinterización.

- 2)

En el caso de los nanopolvos obtenidos por mezcla, dado que los procesos ocurren con predominio del mecanismo VD, la suma total de ambos factores, el aditivo de sílice y la activación mecánica, conduce a la aceleración de la sinterización.

- 3)

La activación mecánica también provoca un cambio en el mecanismo de sinterización de VD a GBD; y aquí, el problema más importante es el tiempo de fresado (solo un fresado de 8 h).

Abreviaturas

- 3Y-TZP:

-

Policristal de circonio tetragonal estabilizado con itrio al 3%

- CRH:

-

Tasa constante de calentamiento

- DIPE:

-

Instituto de Donetsk para la Física y la Generación

- GBD:

-

Difusión del límite de grano

- NAS:

-

Academia Nacional de Ciencias

- PM4 y PM8:

-

Molienda de polvo durante 4 y 8 horas

- PMM4 y PMM8:

-

Mezcla y trituración del polvo durante 4 y 8 horas

- S APUESTA :

-

Superficie específica medida por el método Brunauer-Emmett-Teller (BET)

- TEM:

-

Microscopía electrónica de transmisión

- VD:

-

Difusión de volumen

- % en peso:

-

Porcentaje de peso

- XRD:

-

Difracción de rayos X

Nanomateriales

- Breve análisis de las aplicaciones de los refractarios de zirconio

- Polvo de metal refractario y su proceso de sinterización

- ¿Qué es el efecto piel?

- BLB Industries La CAJA PEQUEÑA

- El efecto Nike:el ciclo de innovación de la Industria 4.0 en la práctica

- Piezas de la máquina:comprobación de las pequeñas cosas

- El efecto de las temperaturas criogénicas en los materiales plásticos

- El efecto del pH en los tintes amarillos del jardín

- El efecto de los aniones sulfato en la nucleación de titania ultrafina

- ¿Qué es la amoladora pequeña sin centro?

- Medición de la perpendicularidad de piezas metálicas pequeñas