Comportamiento de sinterización de SiC sinterizado por plasma de chispa con nanopartículas compuestas de Si-SiC preparadas mediante el proceso de plasma térmico de CC

Resumen

La nanopartícula compuesta de SiC (Si-SiC) recubierta de Si se preparó mediante procesamiento de plasma térmico por arco no transferido de polvo de SiC sintetizado en estado sólido y se utilizó como aditivo de sinterización para la formación de cerámica de SiC. El sedimento de SiC sinterizado se preparó mediante un proceso de sinterización por plasma por chispa (SPS), y se investigó el efecto de las partículas compuestas de Si-SiC de tamaño nanométrico sobre el comportamiento de sinterización del polvo de SiC de tamaño micrométrico. La proporción de mezcla de nanopartículas compuestas de Si-SiC a SiC de tamaño micrométrico se optimizó al 10% en peso. La dureza y la densidad relativa de Vicker aumentaron al aumentar la temperatura de sinterización y el tiempo de retención. La densidad relativa y la dureza de Vicker se incrementaron aún más mediante la unión de reacción usando carbón activado adicional a la mezcla de SiC de tamaño micrométrico y Si-SiC de tamaño nanométrico. La densidad relativa máxima (97,1%) y la dureza de Vicker (31,4 GPa) se registraron a una temperatura de sinterización de 1800 ° C durante un tiempo de retención de 1 min, cuando se añadió 0,2% en peso de carbón activado adicional a la mezcla de SiC / Si-SiC.

Antecedentes

Las cerámicas de carburo de silicio (SiC) han atraído gran atención debido a sus propiedades fenomenales, como dureza a alta temperatura, resistencia al desgaste, bajo coeficiente de expansión térmica, alta conductividad térmica, fuerte resistencia a la corrosión y alta estabilidad en ambientes agresivos, y se han aplicado a diversos campos, como palas de turbinas, piezas de motores diesel y materiales aeroespaciales y de reactores nucleares [1,2,3,4,5,6]. Sin embargo, es difícil densificar el SiC sin aditivos debido a la naturaleza covalente del enlace Si-C y al bajo coeficiente de autodifusión [7, 8]. Los materiales de SiC a granel se preparan normalmente mediante el carburo de silicio sinterizado en estado sólido (SSS-SiC) o mediante el carburo de silicio sinterizado en fase líquida (LPS-SiC) a partir de los polvos cristalinos de SiC de partida [7, 8]. En el caso de SSS-SiC, no se han utilizado aditivos formadores de líquidos, como boro, aluminio, carbono o sus compuestos, para la densificación de SiC mediante la reducción de la energía superficial de los granos y la reacción entre la sílice presente en la superficie y la carbón. Sin embargo, este proceso requiere una temperatura de más de 2000 ° C para la sinterización [7, 9, 10]. El LPS-SiC se rige por la formación en fase líquida de un aditivo de óxido metálico a la temperatura de sinterización y esta fase líquida actúa como medio de transporte de masa durante la sinterización de SiC [8, 11, 12]. Excepto la magnesia y la alúmina, la itria y otros óxidos de tierras raras se utilizan principalmente como aditivos de sinterización, y la temperatura de sinterización se puede reducir a 1850 ° C, dependiendo de la combinación utilizada de aditivos de sinterización [11, 12]. Sin embargo, la presencia del compuesto de silicato amorfo en los límites de los granos y los puntos triples provocan una disminución de la dureza y la resistencia a la fluencia a alta temperatura en comparación con el SSS-SiC [12]. Pero los aditivos utilizados para mejorar el procesamiento invariablemente se convierten en una fase secundaria “débil” en la cerámica final, que generalmente reduce sus propiedades mecánicas a altas temperaturas [13]. Este efecto perjudicial infiere que es deseable la fracción más pequeña de aditivos. Además, la eficacia de los aditivos depende en gran medida de la homogeneidad de su distribución [13]. También existe otro enfoque para la fabricación de SiC a granel, que se denomina carburo de silicio unido por reacción (RB-SiC). En RB-SiC, la reacción de silicio fundido con polvo de carbono da como resultado la formación de SiC [13,14,15,16]. Aunque este enfoque requiere una temperatura de sinterización más baja y no hay limitación de la forma y el tamaño del producto, la baja densidad de los cuerpos es una desventaja [17, 18]. Sin embargo, la reducción de la temperatura de sinterización es fundamental para ahorrar energía. En los últimos tiempos, el ahorro de energía se convierte en el motor para encontrar otros métodos adecuados para la preparación de cerámicas de SiC a granel a baja temperatura.

Recientemente, el SiC de tamaño nanométrico se ha investigado ampliamente para examinar sus propiedades mecánicas, físicas y químicas, que son diferentes de las que se encuentran a granel y que a menudo son útiles [19,20,21]. Por ejemplo, los nanopolvos debido principalmente a las áreas superficiales específicas más altas y las actividades superficiales pueden proporcionar la sinterabilidad a baja temperatura del SiC de tamaño nanométrico en el procesamiento de consolidación y la mejora de las propiedades mecánicas al permitir alcanzar altas densidades [22]. Por lo tanto, en la actualidad, hemos desarrollado un nuevo método para preparar nanopartículas de SiC (Si-SiC) recubiertas de Si para aplicar como aditivo de sinterización mediante el uso de procesamiento de plasma DC térmico no transferido de polvo de SiC sintetizado en estado sólido [23].

En este estudio, la partícula compuesta de Si-SiC de tamaño nanométrico como aditivo de sinterización se aplicó para preparar cerámica de SiC a granel mediante el proceso de sinterización por plasma de chispa (SPS), y el efecto de la adición de la partícula de compuesto de Si-SiC de tamaño nanométrico en la sinterización Se investigó la temperatura, la densidad relativa y la dureza de Vicker de la cerámica de SiC sinterizada. Además, para aumentar aún más la densidad relativa y la dureza del SiC sinterizado, la unión de reacción entre el silicio libre de partículas de Si-SiC de tamaño nanométrico y el carbón activado que se agregó adicionalmente se introdujo nuevamente en el proceso de sinterización de SiC. El mecanismo de sinterización de la cerámica de SiC producida con un aditivo compuesto de Si-SiC de tamaño nanométrico mediante el proceso SPS también se discutió sobre la base del efecto de tamaño nanométrico y el efecto de unión por reacción. Este estudio proporciona una nueva estrategia prometedora para poder preparar la cerámica de SiC con alta densidad y dureza a una temperatura de sinterización relativamente baja.

Experimental

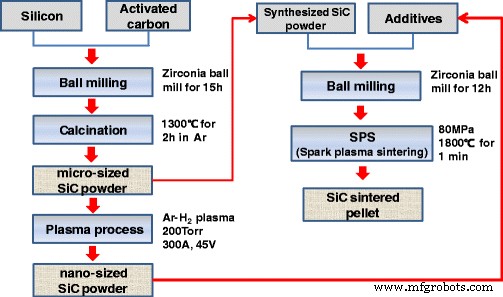

La Figura 1 muestra los procedimientos de preparación de polvo de SiC de tamaño micrométrico por reacción sólido-sólido (calcinación), polvo de SiC de tamaño nanométrico por proceso de plasma térmico de arco no transferido y gránulo de SiC sinterizado por proceso de SPS. En este trabajo, polvos de SiC con dos tamaños diferentes, polvo de SiC de tamaño micrométrico (como material de sinterización principal) y nanopolvo compuesto de Si-SiC de tamaño nanométrico (como aditivo de sinterización), se prepararon mediante procesos de calcinación y plasma, respectivamente.

Procedimiento experimental para preparar polvo de SiC de tamaño micrométrico por calcinación y polvo compuesto de Si-SiC de tamaño nanométrico por plasma y para sinterizar cerámicas de SiC por SPS

Preparación de polvo de SiC de tamaño micrón

El SiC de tamaño micrométrico se sintetizó utilizando polvos de Si con un tamaño de partícula promedio de 25 µm (99,9%; Neoplant Co. LTD.) Y carbón activado con un tamaño de partícula promedio de 32 µm (Sigma-Aldrich). En un procedimiento típico, se mezclaron juntos una relación en moles 1:1,5 de Si y carbono utilizando un molino de bolas durante 15 h. El polvo mezclado se colocó en un horno de tubo vertical y se calentó a 1300 ° C durante 2 h con una velocidad de calentamiento de 10 ° C / min en presencia de gas argón (1 L / min). Una vez completada la reacción, el polvo obtenido se trituró en mortero de ágata para su posterior caracterización.

Procesamiento con plasma de polvos de SiC sintetizados

El procesamiento de plasma se llevó a cabo mediante un reactor de plasma térmico de arco no transferido, como se informó en nuestro trabajo anterior [21, 23]. El polvo de SiC molido se alimentó al arco de plasma a través de la tubería de alimentación interna de 2 mm de diámetro interno en el soplete de plasma utilizando un alimentador de polvo especialmente diseñado. El sistema de alimentación de polvo constaba de un recipiente de muestra, un vibrador y una línea de gas portador. Los polvos se alimentaron mediante un alimentador vibratorio a 70 V con una velocidad de alimentación de 1 g / min. Los experimentos de síntesis típicos se realizaron a presiones del sistema de 200 Torr, con velocidades de flujo de gas de plasma de Ar de 30 L / min, H 2 caudales de gas de aproximadamente 3 L / min y corriente continua de 300 A (a 45 V). Después de la ignición por plasma, el alimentador suministró un polvo de SiC de tamaño micrométrico. Los nanopolvos sintetizados se recogieron de la pared del reactor y del fondo del sistema del reactor de plasma. El rendimiento fue aproximadamente del 80 al 85%.

Preparación de pellets de SiC sinterizado

El sedimento de SiC sinterizado se preparó mediante el proceso SPS (como se muestra en la Fig. 1). Ambos materiales de SiC, es decir, el polvo de SiC de tamaño micrométrico sintetizado por el proceso de calcinación y el polvo de Si-SiC de tamaño nanométrico obtenido del proceso de plasma, se utilizaron sin aditivos adicionales. El contenido de la mezcla de nanopartículas de Si-SiC en polvo de SiC de tamaño micrométrico se cambió del 5 al 15% en peso.

Los polvos mezclados se colocaron en una matriz de grafito (20 mm de diámetro) y se sinterizaron con el sistema SPS en atmósfera de vacío (10 −2 Torr). La velocidad de calentamiento se fijó a 600 ° C / min y la presión aplicada fue de 80 MPa. La temperatura de sinterización se cambió de 1600 a 1800 ° C. El tiempo de mantenimiento a la temperatura objetivo se varió de 0 a 1 min a 1800 ° C. Después de la sinterización, las superficies de la muestra se rectificaron para eliminar la capa de grafito y luego se pulieron con una pasta de diamante. La densidad de las muestras sinterizadas se midió mediante el método de Arquímedes en agua desionizada como medio de inmersión.

Caracterización de la muestra

Las estructuras cristalográficas de las muestras sólidas se determinaron utilizando un XRD (D / Max 2005 Rigaku) equipado con radiación de Cu-Kα1 monocromatizada de grafito de alta intensidad ( λ =1,5405 Å). Los patrones de XRD se registraron de 20 ° a 80 ° (2 θ ) con una velocidad de exploración de 0,04 ° / s. El tamaño y la morfología de las partículas se investigaron mediante un microscopio electrónico de barrido (SEM; JSM-5900, JEOL) y un microscopio electrónico de transmisión (TEM; JEM-2010, JEOL).

Resultados y discusión

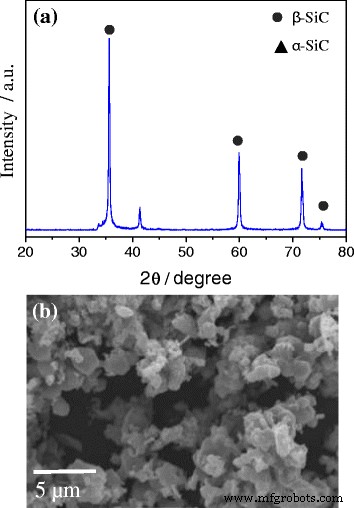

La Figura 2 muestra el patrón XRD y la imagen FESEM de SiC sintetizada por un método de estado sólido usando una mezcla de Si y C en proporciones molares de 1:1,5. El patrón XRD confirma la formación de β-SiC con una pequeña cantidad de α-SiC como se muestra en la Fig. 2a. No hubo otras fases de impurezas, como silicio libre y SiO 2 . La imagen de FESEM mostró la formación de partículas de SiC de tamaño micrométrico y el tamaño de partícula varió de 2 a 5 μm como se muestra en la Fig. 2b.

Perfil XRD ( a ) e imagen de FESEM ( b ) de SiC de tamaño micrométrico sintetizado por el método de estado sólido

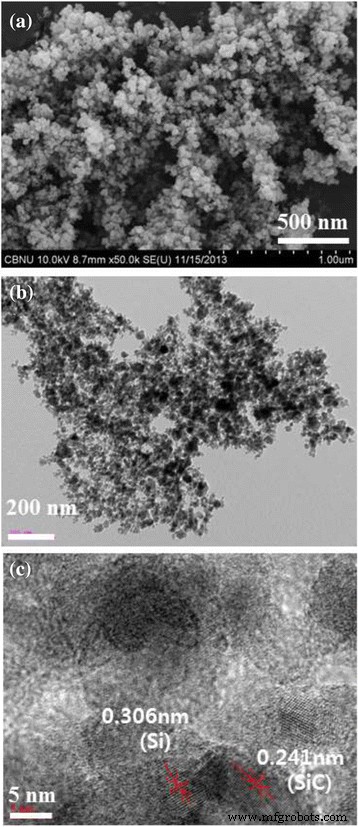

Se preparó polvo de SiC de tamaño nanométrico a partir de este polvo de SiC de tamaño micrométrico usando procesamiento de plasma térmico como se muestra en la Fig. 3. Las Figuras 3a, b eran una imagen FESEM y una imagen TEM, respectivamente. Estas fotografías confirman la formación de partículas de Si-SiC de tamaño nanométrico, y el tamaño de partícula varió de 20 a 70 nm. La Figura 3c es una imagen HRTEM de partículas de SiC de tamaño nanométrico de Si, que confirma la formación de partículas compuestas de Si-SiC de tamaño nanométrico a medida que se presentan franjas de celosía transparente de ambos materiales (Si y SiC). La superficie del polvo de SiC de tamaño nanométrico era de 69 m 2 / g.

Imágenes EM de partículas compuestas de Si-SiC preparadas mediante un proceso de plasma térmico de arco no transferido: a FESEM, b TEM y c HR-TEM

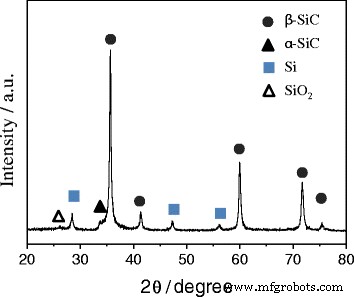

La fase y la estructura de las partículas de SiC de tamaño nanométrico se analizaron mediante XRD y se muestran en la Fig. 4. Similar al SiC de tamaño micrométrico, también muestra la formación de β-SiC con una pequeña cantidad de α-SiC. Sin embargo, el SiC de tamaño nanométrico exhibió Si y SiO 2 libres picos. La aparición del pico de silicio se relacionó con la descomposición parcial de SiC durante el procesamiento térmico del plasma. El origen del SiO 2 El pico posiblemente estuvo relacionado con la oxidación parcial de la superficie de SiC durante la exposición al aire después del procesamiento del plasma. Se preparó un sedimento cerámico de SiC sinterizado a partir de estos dos tipos de SiC, es decir, el SiC de tamaño micrométrico y los compuestos de Si-SiC de tamaño nanométrico. La mezcla se sinterizó mediante el proceso SPS utilizando varias composiciones de SiC de tamaño micrónico y Si-SiC de tamaño nanométrico, y la temperatura de sinterización, el tiempo de mantenimiento a la temperatura de sinterización y la presión comprimida se variaron como se muestra en la Tabla 1.

Perfil XRD de nanopartículas compuestas de Si-SiC preparadas mediante un proceso de plasma térmico de arco no transferido

Los cambios de densidad relativa y dureza de Vicker del SiC sinterizado de acuerdo con la temperatura de sinterización y el tiempo de retención a la temperatura de sinterización objetivo también se dan en la Tabla 1. La densidad y dureza relativas aumentan con el aumento de la temperatura de sinterización y la densidad relativa más alta (87,4%) y dureza. (18,6 GPa) se registraron a 1800 ° C. La densidad relativa y la dureza se incrementaron aún más hasta el 88,2% y 21,2 GPa, respectivamente, con un tiempo de mantenimiento creciente de 0 a 1 min a una temperatura de sinterización de 1800 ° C. Sugiere que la densidad relativa y la dureza aumentan con el aumento del tiempo de retención; Desafortunadamente, el tiempo de mantenimiento a 1800 ° C no pudo incrementarse más debido a la limitación del sistema SPS.

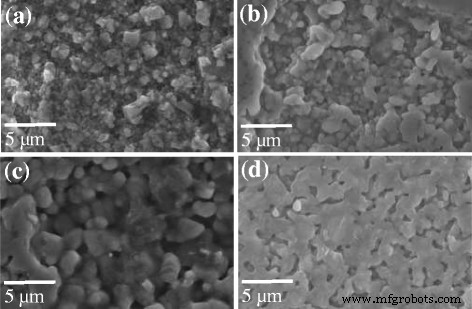

La Figura 5 muestra las imágenes FESEM de la superficie de SiC sinterizado con diferentes temperaturas de sinterización y tiempo de retención. El tamaño de grano de SiC se incrementó con el aumento de la temperatura de sinterización como se muestra en la Fig. 5a-c. La forma y el tamaño de las partículas de SiC de tamaño micrónico se mantuvieron casi hasta 1600 ° C (Fig.5a), y el crecimiento de grano de SiC se inició a partir de 1700 ° C, lo que resultó en un aumento en la densidad relativa y dureza de hasta 86.1 % y 14,8 GPa, respectivamente (Fig. 5b). A 1800 ° C de temperatura de sinterización, el tamaño de grano de SiC era de 2 a 4 μm y la textura del cristal estaba más densificada (Fig. 4c). La densidad y dureza relativas a 1800 ° C fueron 87,4% y 18,6 GPa, respectivamente. El crecimiento del grano se registró aún más cuando la muestra se mantuvo durante 1 min a una temperatura de sinterización de 1800 ° C, lo cual es evidente por el aumento en la densidad relativa y dureza a 88,2% y 21,2 GPa, respectivamente (Fig. 5d).

Imágenes FESEM del SiC sinterizado con partículas compuestas de Si-SiC de tamaño nanométrico mediante el proceso SPS en a 1600 ° C, b 1700 ° C, c 1800 ° C de temperatura de sinterización con 0 min de tiempo de mantenimiento y d 1800 ° C de temperatura de sinterización con un tiempo de mantenimiento de 1 min a la temperatura objetivo

Para aumentar la densidad relativa, la cantidad añadida de Si-SiC de tamaño nanométrico en polvo de SiC de tamaño micrométrico se cambió del 5 al 15% en peso. Además, también se añadió carbón activado extra a esta mezcla para aumentar la densidad relativa a través del enlace de reacción (RB) con silicio libre de Si-SiC de tamaño nanométrico. La densidad relativa y la dureza de Vicker del SiC sinterizado dependiendo de las diferentes composiciones de SiC de tamaño micrométrico, Si-SiC de tamaño nanométrico y carbón activado se resumen en la Tabla 2.

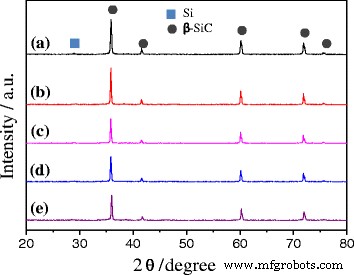

La temperatura de sinterización (1800 ° C), el tiempo de mantenimiento (1 min) y la presión (80 MPa) se mantuvieron constantes durante todo el experimento. En ausencia de carbono añadido, la densidad relativa y la dureza aumentan con el aumento del contenido de SiC de tamaño nanométrico hasta un 10% en peso y luego disminuyen. Por ejemplo, la densidad y dureza relativas fue del 85,9% y 21,1 GPa, cuando el contenido de Si-SiC de tamaño nanométrico fue del 5% en peso. La densidad relativa y la dureza aumentaron a 88,2% y 21,2 GPa, respectivamente al 10% en peso del Si-SiC de tamaño nanométrico. Mientras que cuando el contenido fue del 15% en peso, la dureza disminuyó notablemente hasta 16,6 GPa, aunque la densidad relativa mostró todavía un 85,6%. Esto se debe principalmente a que las partículas de Si-SiC de tamaño nanométrico añadidas en exceso pueden proporcionar una gran cantidad de poros en el SiC sinterizado. Para aumentar aún más la densidad relativa y la dureza, se añadió adicionalmente carbón activado. La adición de 0,1% en peso de carbón activado dio como resultado un aumento notable en la densidad relativa (93,1%) y dureza (25,2 GPa). La densidad relativa y la dureza se incrementaron aún más hasta el 97,1% y 31,4 GPa, respectivamente, con un contenido de carbón activado en aumento hasta el 0,2% en peso. El análisis XRD de estos gránulos de SiC sinterizados con diferentes composiciones se llevó a cabo y se muestra en la Fig. 6. No hubo cambios en la estructura cristalina incluso después de la sinterización, excepto por un pico de silicio débil registrado a 29 °, que posiblemente se originó por la adición de Partículas compuestas de Si-SiC de tamaño nanométrico.

Perfiles XRD de pellets de SiC sinterizados con partículas compuestas de Si-SiC de tamaño nanométrico y carbón activado mediante el proceso SPS (los detalles de a, b, c, dye se dan en la Tabla 2)

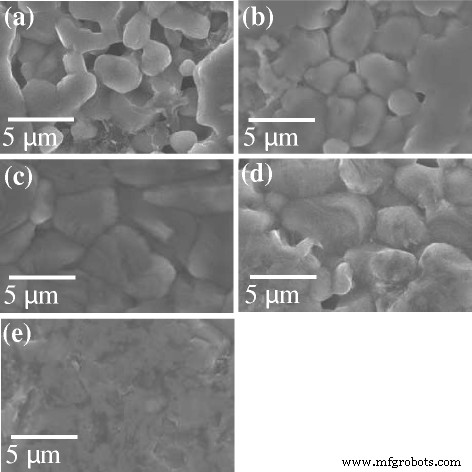

La Figura 7 muestra imágenes FESEM de la superficie de los gránulos de SiC sinterizados con composiciones de SiC de tamaño nanométrico y SiC de diferentes micras. El tamaño de grano de SiC era de 2-3 μm con poros más grandes, cuando el contenido de Si-SiC de tamaño nanométrico era del 5% en peso (Fig. 7a). El tamaño de grano se incrementó al aumentar el contenido de Si-SiC de tamaño nanométrico como se muestra en la Fig. 7b, c. El tamaño de grano de los gránulos de SiC con 10 y 15% en peso de Si-SiC fue de aproximadamente 3-5 y 4-6 μm, respectivamente. La Figura 7d, e presenta las imágenes FESEM del sedimento de SiC sinterizado después de la adición de carbón activado. Cuando se añadió 0,1% en peso de carbón activado, comenzaron a aparecer granos gigantes, lo que sugiere que la densificación de la textura de SiC progresó mediante la unión de reacción entre el silicio y el carbón activado. Un aumento adicional en el carbón activado hasta 0.2% en peso resultó en una densificación completa de la textura de SiC como se muestra en la Fig. 7e.

Imágenes FESEM de pellets de SiC sinterizados con nanopartículas compuestas de Si-SiC nanométricas y carbón activado mediante el proceso SPS (detalles de a , b , c , d y e se dan en la Tabla 2)

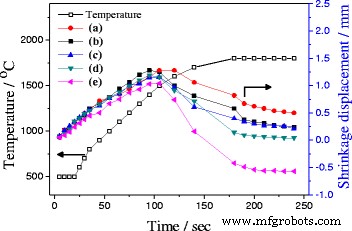

La Figura 8 presenta los desplazamientos de contracción de muestras de SiC sinterizado con diferentes composiciones a diferentes temperaturas de sinterización. Se registró una expansión para todas las muestras hasta 1500 ° C, que se debe principalmente a la expansión de los gases presentes en la mezcla de SiC (Fig. 8a-e). También se puede observar por un aumento de 1.0–1.28 mm en la altura del molde de grafito que tiene una mezcla de polvo de SiC después de la sinterización en comparación con el paso de sinterización inicial. Un aumento adicional en la temperatura de sinterización resultó en la contracción de todas las muestras debido al efecto de sinterización de nanopartículas de Si-SiC de tamaño nanométrico. El aumento en el tiempo de retención de la muestra a la temperatura de sinterización de 0 a 1 min también resultó en un aumento en la contracción de las muestras. La adición de carbón activado extra a la mezcla de SiC y Si-SiC mostró un mayor desplazamiento de contracción después de 1500 ° C en comparación con las mezclas de SiC / Si-SiC sin carbón activado (Fig. 8d, e). Además, el desplazamiento de contracción aumenta al aumentar la cantidad añadida de carbón activado adicional. Por ejemplo, el desplazamiento de contracción se incrementó de 1,11 a 1,61 mm, cuando la cantidad de carbón activado añadido se incrementó de 0,1 a 0,2% en peso, respectivamente, como se muestra en la Fig. 8d, e. Esto se debe al efecto de enlace de reacción del silicio libre de nanopartículas compuestas de Si-SiC y carbón activado. La naturaleza exotérmica de esta reacción da como resultado un aumento de la temperatura real dentro del gránulo de SiC durante la sinterización. Por lo tanto, estos resultados confirman claramente que el efecto de unión por reacción del silicio y el carbón activado puede aumentar la densidad relativa y la dureza de las cerámicas de SiC.

Cambio de desplazamiento por contracción de gránulos de SiC sinterizados con nanopartículas compuestas de Si-SiC de tamaño nanométrico durante el proceso de SPS (los detalles de a, b, c, dye se dan en la Tabla 2)

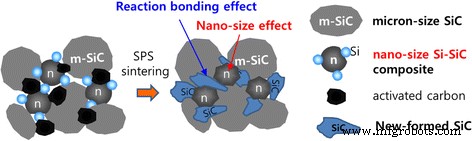

A partir de los resultados experimentales anteriores, podemos resumir un mecanismo de sinterización de polvo de SiC de tamaño micrométrico con polvo compuesto de Si-SiC de tamaño nanométrico y carbón activado de la siguiente manera. En la Tabla 1 se determinó que la sinterización de polvo de SiC de tamaño micrométrico con 10% en peso de polvo compuesto de Si-SiC de tamaño nanométrico se inició a 1600 ° C, y la reacción de sinterización se aceleró al aumentar la temperatura de sinterización y el tiempo de mantenimiento. A partir de este resultado, confirmamos el efecto de tamaño nanométrico de las nanopartículas compuestas de Si-SiC sobre la sinterización del polvo de SiC de tamaño micrométrico. Aquí, si se agrega carbón activado a la mezcla de SiC de tamaño micrométrico y polvo compuesto de Si-SiC de tamaño nanométrico, la unión de reacción, que se originó a partir de la reacción exotérmica entre el silicio libre de nanopartículas compuestas de Si-SiC, puede inducirse en el proceso de sinterización como se muestra esquemáticamente en la Fig. 9. En consecuencia, se pudo encontrar que el mecanismo de sinterización del polvo de SiC de tamaño micrométrico con polvo compuesto de Si-SiC de tamaño nanométrico y carbón activado como aditivos de sinterización se basa en ambos efectos, el nano- efecto de tamaño y efecto de unión de reacción, que se introdujeron a partir del polvo compuesto de Si-SiC de tamaño nanométrico.

Dibujo esquemático del mecanismo de sinterización para polvo de SiC de tamaño micrométrico con polvo compuesto de Si-SiC de tamaño nanométrico y carbón activado como aditivos de sinterización

Conclusiones

Se sintetizó polvo de SiC de tamaño micrométrico (2-5 μm) mediante un método de estado sólido utilizando polvo de Si y fuentes de carbón activado. El polvo compuesto de Si-SiC de tamaño nanométrico, con un tamaño de partícula de 20 a 70 nm, se preparó mediante un proceso de plasma térmico de arco no transferido. Los gránulos de SiC sinterizados se prepararon mediante el proceso SPS utilizando la mezcla con diferentes proporciones de polvo de SiC de tamaño micrométrico y partícula compuesta de Si-SiC de tamaño nanométrico como aditivo de sinterización. En una proporción fija de SiC de tamaño micrométrico y Si-SiC de tamaño nanométrico (90:10), la densidad relativa y la dureza de Vicker aumentaron al aumentar la temperatura de sinterización y el tiempo de retención. La densidad relativa máxima (88,2%) y la dureza de Vicker (21,2) se registraron a una temperatura de sinterización de 1800 ° C durante un tiempo de retención de 1 minuto. La densidad relativa y la dureza de Vicker se incrementaron aún más mediante la adición de carbón activado extra a la mezcla de SiC de tamaño micrométrico y Si-SiC de tamaño nanométrico. La densidad relativa y la dureza de Vicker aumentaron a 97,1% y 31,4 GPa, respectivamente, con la adición de 0,2% en peso de carbón activado extra a la mezcla SiC / Si-SiC. Se descubrió que el efecto de tamaño nanométrico de las partículas compuestas de Si-SiC y la naturaleza exotérmica de la unión de reacción de silicio-carbono eran responsables del aumento de la densidad y dureza relativas. Por lo tanto, se sugirió que la partícula compuesta de Si-SiC de tamaño nanométrico podría ser un aditivo prometedor para la sinterización de cerámicas de SiC.

Nanomateriales

- Proceso de sinterización de aleaciones refractarias

- Gran mejora de la conductividad térmica del compuesto de silicona con nanocables de cobre ultralargos

- Nanofibras poliméricas electrohiladas decoradas con nanopartículas de metales nobles para detección química

- Membranas compuestas que contienen nanopartículas de intercambiadores de iones inorgánicos para la desalación electrodialítica de glicerol

- Síntesis fácil de compuesto de CuSCN coloreado y conductor recubierto con nanopartículas de CuS

- Dirigirse a las células endoteliales con nanopartículas multifuncionales de GaN / Fe

- Propiedades eléctricas de materiales compuestos con alineación asistida por campo eléctrico de rellenos de nanocarbono

- Efectos sinérgicos de nanopartículas de Ag / BiV1-xMoxO4 con actividad fotocatalítica mejorada

- Estudio del efecto de la dirección de impacto en el proceso de corte nanométrico abrasivo con dinámica molecular

- Toxicidad de nanopartículas de CoFe2O4 recubiertas de PEG con efecto de tratamiento de curcumina

- Nanocomposites a base de óxido de grafeno decorados con nanopartículas de plata como agente antibacteriano