Efecto sinérgico del grafeno y los MWCNT en la microestructura y las propiedades mecánicas de los nanocompuestos de Cu / Ti3SiC2 / C

Resumen

Se han tomado nanotubos de carbono de paredes múltiples (MWCNT) y grafenos para refuerzos novedosos debido a su estructura y rendimiento únicos. Sin embargo, los MWCNT o los compuestos de matriz de cobre reforzados con grafenos no pudieron alcanzar el valor ideal debido a la dispersión del refuerzo en la matriz de metal, la humectabilidad de la matriz de metal y la interfaz del material compuesto. Aprovechando las propiedades superiores de los MWCNT unidimensionales y los grafenos bidimensionales, se construyen un rendimiento y una estructura complementarios para crear un área de alto contacto entre los MWCNT y los grafenos con la matriz de Cu. Se utilizan técnicas de aleación mecánica, prensado en caliente y prensado isostático en caliente para fabricar nanocompuestos autolubricantes de matriz de Cu. Efectos de los MWCNT y los grafenos sobre las propiedades mecánicas y las microestructuras de Cu / Ti 3 SiC 2 Se estudian los nanocomposites / C. Los mecanismos de fractura y fortalecimiento de Cu / Ti 3 SiC 2 Los nanocompuestos de / C se exploran sobre la base de la estructura y composición de Cu / Ti 3 SiC 2 / C nanocomposites con formación y función de interfaz.

Antecedentes

El compuesto de cobre-grafito tiene buena conductividad eléctrica, alta conductividad térmica, buena resistencia al desgaste y otras propiedades; en eso, es una combinación de ventajas del cobre y el grafito, por lo que se usa cada vez más en aplicaciones aeroespaciales, electrónicas, automotrices y otros campos [1, 2]. Ti 3 SiC 2 ofrece ventajas de conductividad térmica, alta conducción eléctrica, fácil procesamiento similar a los metales, resistencia a la oxidación, peso ligero y resistencia a altas temperaturas, lo que lo convierte en un material útil para múltiples aplicaciones [3, 4]. Sin afectar las propiedades autolubricantes y la conductividad de las aleaciones de cobre y grafito, Ti 3 SiC 2 puede mejorar la resistencia, dureza y resistencia al desgaste de los compuestos de cobre y grafito [5]. Cu / Ti 3 SiC 2 Los compuestos / C son un nuevo sistema de materiales prometedor que combina las ventajas de los compuestos de cobre y grafito y Ti 3 SiC 2 , pero las propiedades mecánicas, la resistencia al desgaste y otros parámetros de rendimiento de estos materiales siguen siendo insuficientes en determinadas condiciones [6].

La introducción de partículas de refuerzo a nanoescala uniformemente dispersas en una matriz metálica da como resultado compuestos de matriz metálica que pueden tener mejores propiedades mecánicas, conductividad eléctrica, conductividad térmica, resistencia al desgaste, resistencia a la corrosión y resistencia a altas temperaturas y oxidación [7]. Los nanotubos de carbono unidimensionales de paredes múltiples (MWCNT) y el grafeno bidimensional son materiales atractivos para el refuerzo de compuestos debido a su estructura y rendimiento únicos [8, 9, 10] y se utilizan en lugar del grafito para preparar compuestos de matriz metálica [ 11,12,13]. Sin embargo, los rendimientos de los compuestos de matriz de cobre hechos de MWCNT o grafeno siguen siendo insuficientes. Hay muchos factores que limitan el rendimiento de estos materiales:la dispersión del refuerzo en la matriz metálica, la humectabilidad de la matriz metálica y la interfaz de la matriz metálica.

El potencial para la integración de materiales bidimensionales en nuevas heteroestructuras unidas por interacciones débiles de van der Waals se demostró mediante un análisis prospectivo, examinando la posibilidad de combinar grafeno con otras estructuras [14, 15], y la viabilidad de este Se ha demostrado un enfoque [16]. La mayoría de los estudios sobre mejoras sinérgicas por MWCNT y grafeno se han centrado en compuestos de matriz polimérica en los que se puede lograr una red interconectada continua mediante un mecanismo reforzado sinérgico [17,18,19]. Sin embargo, todavía existen algunas dificultades en la mejora de compuestos de matriz metálica mediante MWCNT y grafeno. Existen desafíos en el uso de MWCNT unidimensionales y grafeno bidimensional para lograr las propiedades del material compuesto trenzado tridimensional, que puede producir refuerzos cooperativos y multiescala sinérgicos [20, 21, 22]. En este trabajo, Cu / Ti 3 SiC 2 Los compuestos de / C con MWCNT y grafeno se prepararon mediante técnicas de aleación mecánica, prensado en caliente al vacío (VHP) y prensado isostático en caliente (HIP). Se realizaron modificaciones superficiales de MWCNT y grafeno para mejorar su dispersión. Microestructura y propiedades mecánicas del Cu / Ti 3 preparado SiC 2 Se midieron compuestos de / C para evaluar los efectos de refuerzo. Con base en los resultados experimentales, los mecanismos de fortalecimiento y fractura de Cu / Ti 3 SiC 2 Se discuten los compuestos / C.

Métodos / Experimental

Aprovechando las propiedades superiores de los nanotubos de carbono unidimensionales y el grafeno bidimensional, se diseñó una nanoestructura reforzada sinérgicamente para preparar Cu / Ti 3 SiC 2 / C nanocompuestos mediante un proceso de fortalecimiento sinérgico de múltiples fases. Se utilizaron técnicas de aleación mecánica, prensado en caliente y HIP para fabricar Cu / Ti 3 SiC 2 / C nanocomposites tanto a temperatura elevada como a alta presión. Las propiedades de los polvos de materia prima de MWCNT, nanoplaquetas de grafeno (GNP), polvo de grafito en polvo de cobre electrolítico y Ti 3 SiC 2 el polvo usado en este experimento se enumera en la Tabla 1. Las dispersiones de MWCNT y grafeno fueron asistidas por oscilación ultrasónica; La modificación de la superficie del tratamiento químico y con plasma se realizó utilizando Ar-NH 3 plasma y 0,02 μg / ml de rutina o 10 μg / ml de solución de ácido gálico [23, 24]. Los detalles del diseño de la composición de los nanocompuestos se enumeran en la Tabla 2. Los materiales se mezclaron mediante molienda de bolas de alta energía con una bola de molienda de ágata, y el polvo nanocompuesto se procesó en una proporción de masa de 10:1 utilizando alcohol terc-butílico como medio dispersante. Los polvos mezclados se sinterizaron según el proceso de fraguado (prensado en caliente al vacío:950 ° C × 20 MPa × 2 h, prensado isostático en caliente:900 ° C × 100 MPa × 2 h) para obtener el nanocompuesto de matriz de Cu [25] Las densidades relativas de los materiales nanocompuestos se analizaron mediante la medición de la densidad con drenaje de líquidos según la ley de Arquímedes (Cuadro 3). Microestructuras de Cu / Ti 3 SiC 2 / C nanocomposites se caracterizaron por microscopía óptica (OM, AxioCam MRC5), análisis de difracción de rayos X (XRD, X'Pert Pro-MPD), microscopio electrónico de barrido (SEM, JEOL JSM-7001F a 15 kV) con una energía dispersiva X -espectrómetro de rayos (EDS) y microscopio electrónico de transmisión (TEM, FEI Tecnai F20ST a 200 kV). La medición de la dureza se determinó utilizando un probador de dureza Vickers (HV, HXD-1000TM). Ensayos de tracción, compresión y cizallamiento de Cu / Ti 3 SiC 2 Los nanocompuestos de / C se realizaron utilizando una máquina de ensayo universal electrónica controlada por microordenador (WDW-3100) a una velocidad de carga de 0,5 mm / min. Se determinaron los efectos de los MWCNT y los GNP sobre las propiedades y microestructuras de los nanocompuestos de matriz de Cu preparados.

Resultados y discusión

Identificación de fase y microestructura del polvo

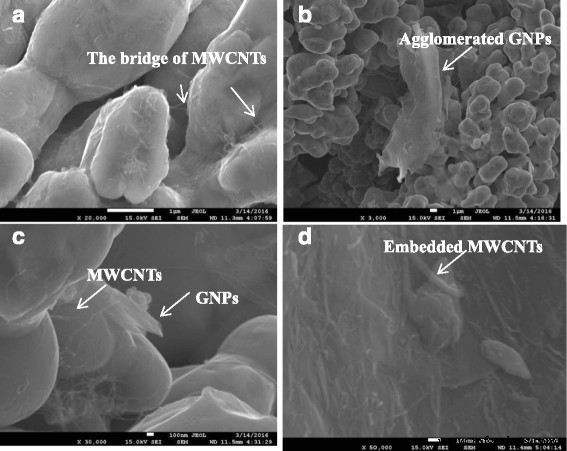

La aleación mecánica es una técnica que implica una serie de procesos físicos y químicos, como la deformación repetida, la soldadura en frío y la fractura de los polvos compuestos utilizando un molino de bolas de alta energía. Los polvos se muelen al tamaño de una micra o incluso a un tamaño nanométrico. Están bien mezclados para producir polvo compuesto. Se espera que esta molienda mejore la dispersión homogénea de GNP / MWCNT en la matriz de cobre mediante aleación mecánica y logre una unión de interfaz deseable mediante forja en miniatura, mejorando así las propiedades mecánicas de los materiales resultantes. Las imágenes SEM de Cu, Ti 3 SiC 2 Los polvos, C, MWCNT y GNP después de la molienda de bolas se muestran en la Fig. 1. Las partículas más grandes son Cu, y las partículas más pequeñas que están uniformemente dispersas entre las partículas de Cu son Ti 3 SiC 2 y C. A un aumento mayor, el estado de puente de los MWCNT y el estado incrustado de los polvos GNP, como se indica mediante flechas en la Fig. 1, se dispersaron en las superficies periféricas de las partículas de Cu. La soldadura en frío permite que la matriz de cobre esté bien delimitada a GNP / MWCNT. Los PNB con cierta transparencia y los MWCNT lineales sinuosos se distribuyeron en la superficie o en el interior del aglomerado de partículas de cobre. Como se muestra en la Fig. 1a, la mayoría de los MWCNT están desordenados y distribuidos en la superficie de las partículas de cobre. Los MWCNT formaron un puente entre los aglomerados de partículas de cobre como se muestra en la incrustación e indicado por flechas. Esto indica que el proceso de molienda de bolas promueve la unión de la interfaz entre los MWCNT de refuerzo y la matriz [26]. Como se muestra en la Fig. 1b, los GNP de aglomerado se distribuyeron en la superficie de la matriz de cobre. La aglomeración ocurre en los PNB, como lo muestran las flechas. El área de superficie específica intrínseca extremadamente grande de los GNP y la presencia de la fuerza de van der Waals aumentaron la susceptibilidad a la aglomeración, disminuyeron la uniformidad de la dispersión y redujeron la unión de la interfaz. En la Fig.1c, como lo muestran las flechas, los GNP de tamaño pequeño están incrustados en la matriz debido a la acción mecánica del molino de bolas, la colisión y la fricción entre las partículas de polvo compuesto y los GNP durante el molido de bolas, mejorando así la fuerza de unión de la interfaz. No obstante, se producen muchas arrugas en los PNB, lo que reduce el área de contacto efectivo entre los PNB y la matriz. En la Fig. 1d, como indican las flechas, los MWCNT se incrustan en la matriz de Cu y se distribuyen en la superficie de las partículas de Cu de manera desordenada. En general, el proceso de mezcla de molienda de bolas es eficiente, lo que resulta en la incrustación efectiva de algunos GNP / MWCNT en las partículas de la matriz de cobre. Sin embargo, la aglomeración de PNB / MWCNT sigue siendo muy grave.

Imágenes SEM de materias primas de Cu, Ti 3 SiC 2 , C, MWCNT y grafeno en polvo después de la molienda con bolas, tomado con un aumento bajo ( b ) y un gran aumento ( a , c , d ). un - c Nanocomposites con 0,5% en peso de grafenos y 0,5% en peso de MWCNT. d Nanocomposites con 0,8% en peso de grafenos y 0,2% en peso de MWCNT

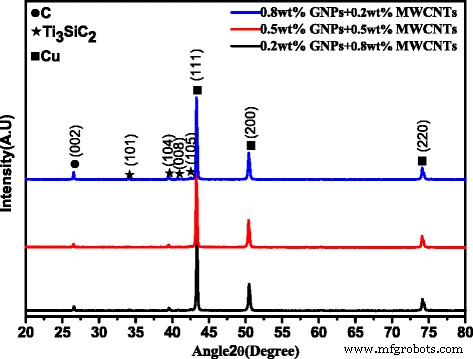

Los resultados de XRD de materias primas que incluyen Cu, Ti 3 SiC 2 , C, MWCNT y GNP después de la molienda de bolas se muestran en la Fig. 2. Los resultados muestran cambios en la nueva identificación de fase desde las materias primas hasta el proceso de aleación mecánica. Cu, Ti 3 SiC 2 , y se detectaron grafito como se muestra en la Fig. 2, lo que indica que la identificación de fase no ocurrió durante el proceso de aleación mecánica. No se observaron picos de difracción para CuO o Cu 2 O, lo que indica que el polvo de cobre no se oxidó, la reacción de descomposición no ocurrió para Ti 3 SiC 2 y no se produjo ninguna reacción química.

Patrones XRD de materias primas después de molienda de bolas. Nanocompuestos con 0,8% en peso de grafenos y 0,2% en peso de MWCNT, nanocompuestos con 0,5% en peso de grafenos y 0,5% en peso de MWCNT y nanocompuestos con 0,2% en peso de grafenos y 0,8% en peso de MWCNT

Identificación de microestructuras y fases de nanocompuestos

La compacidad de los nanocompuestos preparados con 0,2% en peso de grafeno y 0,8% en peso de MWCNT se aproxima a la compacidad de los nanocompuestos preparados con 0,5% en peso de grafeno y 0,5% en peso de MWCNT. Sin embargo, la compacidad disminuyó a 96,43% cuando la composición era 0,8% en peso de grafeno y 0,2% en peso de MWCNT. Como se mencionó anteriormente, con el aumento del contenido de GNP, la aglomeración de la fase de refuerzo exhibe una tendencia creciente y, por lo tanto, debilita su efecto para refinar los granos e impide la sinterización y la unión, la formación y crecimiento del cuello de sinterización y el cierre del espacio entre las partículas de Cu. . De esta forma, los PNB pueden influir en la difusión y migración entre átomos de Cu y aumentar la porosidad. Por lo tanto, la compacidad de los nanocomposites sinterizados disminuyó con el aumento de los PNB. En el experimento, la compacidad de los nanocompuestos preparados con 0,2% en peso de grafeno y 0,8% en peso de MWCNT fue menor que la de los nanocompuestos preparados con 0,5% en peso de grafeno y 0,5% en peso de MWCNT, pero esta diferencia es muy leve. En consecuencia, la mejora sinérgica de GNP / MWCNT aumentó la aglomeración del refuerzo y disminuyó el efecto de refinamiento del grano, lo que obstaculizó la sinterización de las partículas de Cu, la formación y el crecimiento de cuellos sinterizados y el proceso de cierre de huecos. En general, los GNP / MWCNT afectaron la difusión de átomos de Cu entre la matriz y los refuerzos para reducir la unión interfacial y aumentar la porosidad de los nanocompuestos.

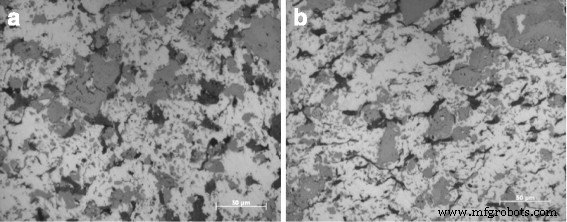

En la información de la microestructura metalográfica presentada en la Fig.3, la estructura blanca es la matriz de Cu, la estructura gris es Ti 3 SiC 2 , y la parte negra es C o el agujero. Las fases de Cu están básicamente conectadas para formar la matriz, que es una estructura de red discontinua distribuida en Ti 3 SiC 2 o TiC. Pero el grafito se distribuye de manera completamente aislada de modo que la mayor parte del grafito se distribuye uniformemente en la matriz de Cu en una forma más pequeña, parecida a un gusano o una forma floculante irregular, mejorando así la propiedad lubricante antifricción del nanocompuesto sinterizado. Durante la sinterización de los nanocompuestos, las partículas de Cu no interactúan con el Ti 3 SiC 2 y el polvo de grafito. Las partículas de Cu semifundidas se sinterizan en la matriz de cobre después de entrar en contacto entre sí para formar una superficie de unión que permite la formación y el crecimiento de un cuello de sinterización y la formación de poros cerrados. El enganche mecánico original se transforma en una unión metalúrgica interatómica. El grafito o los GNP aglomerados y los MWCNT se retienen en poros cerrados para formar el área negra evidente en la microestructura metalográfica. El Ti 3 SiC 2 El polvo también se somete a un proceso de sinterización con partículas de Cu, formando así el Ti 3 gris SiC 2 región en la microestructura metalográfica. Según el informe de investigación sobre el análisis XRD de nanocompuestos sinterizados similares, las diferencias son las siguientes:Ti 3 SiC 2 se descompone en Si y TiC a una temperatura de sinterización de 950 ° C [27]. Los átomos de Si y la matriz de cobre reaccionan para producir Cu 9 Si, que aumenta la unión de la interfaz entre la matriz de Cu y Ti 3 SiC 2 [27].

Resultados metalográficos de nanocompuestos sinterizados con 0,8% en peso de grafenos y 0,2% en peso de MWCNT en diferentes direcciones ( a es paralelo a la presión y b es una perpendicular a la presión)

La fase metalúrgica de los nanocomposites se muestra en la Fig. 3 en las direcciones longitudinal y transversal con respecto a la dirección de prensado en caliente. Existen diferencias significativas en la microestructura de la fase metalúrgica perpendicular y paralela a la dirección del prensado en caliente. El grafito en la región negra perpendicular a la dirección de prensado en caliente exhibe una forma floculante, y el grafito en la región negra paralela a la dirección de prensado en caliente exhibe una forma más delgada. Las razones de esta diferencia son las siguientes:El proceso de sinterización por prensado en caliente es el prensado de una sola acción. Se aplica presión vertical sobre el polvo compuesto en una matriz de grafito cilíndrica. Existen diferencias morfológicas significativas entre el grafito perpendicular a la dirección de prensado en caliente y el grafito paralelo a la dirección de prensado en caliente, porque el grafito es intrínsecamente esponjoso. Estas diferencias se mantienen después del prensado isostático, porque las presiones aplicadas al cuerpo verde compuesto son iguales en todas las direcciones durante el prensado isostático después del paso de sinterización del prensado en caliente. Por lo tanto, las diferencias morfológicas formadas durante la sinterización por prensado en caliente permanecen.

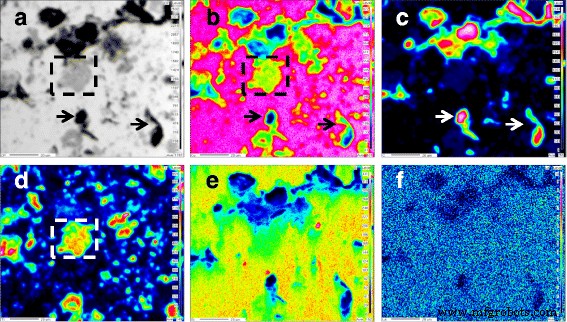

Para identificar aún más los productos, la microestructura de nanocompuestos fue analizada por EPMA para el mapeo elemental. Como se muestra en la Fig. 4a, la imagen retrodispersada (BS) muestra granos de Cu con un mayor contraste y Ti 3 SiC 2 y C se ubicaron entre granos de Cu con contraste más oscuro. Según la distribución de Cu en los nanocompuestos sinterizados que se muestran en la Fig. 4b, la región roja representa Cu y es la mayor parte del material. Los puntos rojos brillantes en la Fig. 4c representan el elemento C. Se puede inferir que la aglomeración ocurre en el nanocarbono. Basado en la observación de la distribución de Ti en la Fig. 4d, la mancha amarilla irregular brillante distribuida por toda la matriz es Ti, correspondiente a la fase gris en la Fig. 4a. De manera similar, los puntos verdes brillantes en la Fig. 4e representan la distribución de Si en los nanocomposites sinterizados. Según esta observación, el Si se distribuye uniformemente. La también se dispersa en los nanocompuestos sinterizados, y los puntos rojos brillantes en la Fig. 4f representan La. La se agrega para aumentar la compacidad de los nanocompuestos sinterizados. La dispersión homogénea observada en los nanocompuestos sinterizados es muy importante para las propiedades resultantes de los materiales preparados.

Análisis de EPMA de nanocompuestos sinterizados con 0,2% en peso de grafenos y 0,8% en peso de MWCNT. un Imagen BS, b Mapa Cu, c Mapa C, d Mapa Ti, e Si mapa y f La mapa

Manchas de color gris claro de Ti 3 SiC 2 se observaron y se indican en el recuadro de la línea de puntos en la Fig. 4a, y Cu y Ti están presentes en el recuadro de la línea de puntos en la Fig. 4b, d. Dentro del recuadro de la línea de puntos en la Fig. 4b, el color cambia de rojo brillante a verde desde la matriz hasta el centro de los puntos brillantes, lo que indica que la concentración de Cu está disminuyendo gradualmente. Dentro del recuadro de línea punteada de la Fig. 4c, el color del Ti cambia de naranja en el interior a verde en el exterior. Se puede inferir que la concentración de Ti 3 SiC 2 está disminuyendo gradualmente. Estos resultados sugieren que la fase Cu y Ti 3 SiC 2 fase están estrechamente unidas y Cu y Ti 3 SiC 2 tienen una alta humectabilidad [27].

Con base en la observación y comparación de las áreas indicadas por las flechas en la Fig. 4a-c, se puede inferir que la sustancia negra parecida a un renacuajo comprende principalmente C. Como se muestra en la Fig. 4c, el centro de C es rojo brillante, lo que indica que la concentración de C es alta. Un círculo verde alrededor de los puntos rojos brillantes indica que la concentración de C disminuye gradualmente desde el centro de los puntos brillantes hacia el exterior. Como indican las flechas en la Fig. 4b, el color cambia de rojo brillante a verde y luego el color final es azul oscuro, moviéndose desde la matriz al centro de los puntos brillantes. Los cambios de color indican que la concentración de Cu está disminuyendo gradualmente. Estos procesos de cambio gradual de los dos elementos verifican la difusión mutua de C y Cu, lo que sugiere una estrecha unión entre la fase de refuerzo de C y la matriz de Cu. El contenido de Cu en el recuadro de la línea punteada roja es alto y estable, y el contenido correspondiente de C es bajo pero estable, lo que indica que una pequeña cantidad de C se difunde en Cu. Cu y C no reaccionarían para producir nuevas sustancias en las condiciones del experimento. Estos resultados sugieren que C se difunde parcialmente en Cu, y que las formas Cu y C están bien unidas.

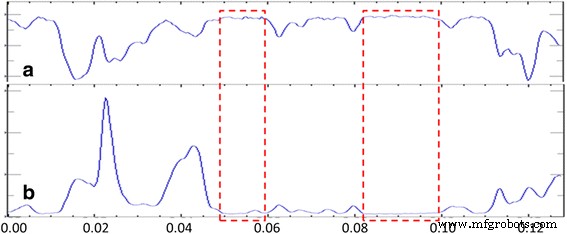

La Figura 5 presenta los resultados del escaneo lineal en una posición aleatoria de nanocompuestos preparados con 0,2% en peso de grafeno y 0,8% en peso de MWCNT. La figura 5a muestra la distribución lineal de los elementos de Cu y la figura 5b es la distribución lineal del elemento C. El contenido del elemento Cu es alto en el cuadro de la línea punteada roja y permanece estable. El contenido de elemento C correspondiente es bajo y también permanece estable. Esto puede servir para explicar, al menos en parte, la difusión de una pequeña cantidad de C en Cu porque Cu y C en esta condición experimental no reaccionarán para generar una nueva fase. Por lo tanto, el Cu y el C son una buena combinación, ya que los átomos de carbono pueden difundirse en los átomos de cobre.

Escaneo de líneas de distribución de elementos de nanocompuestos sinterizados con 0,2% en peso de grafenos y 0,8% en peso de MWCNT. un Cu y b C

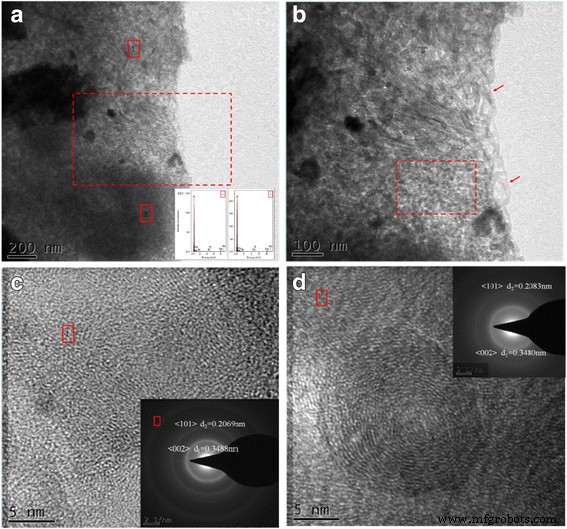

La imagen TEM de los nanocompuestos preparados con 0,5% en peso de grafeno y 0,5% en peso de MWCNT se muestra en la Fig. 6. La Figura 6a es una imagen TEM que muestra la microestructura de nanocarbono en la matriz de Cu, y la Fig. 6b es una imagen TEM ampliada de la Fig. 6a. en el que la microestructura de nanocarbono que se puede encontrar en esa figura, insertada en la Fig. 6a, son los espectros EDS tomados de los puntos marcados con el símbolo de cruz 1 y 2. La Figura 6c, d es un análisis de imagen TEM de alta resolución tomado de los puntos 1 y 2 del símbolo de la cruz marcados en la Fig. 6a. Cuando se combina con los resultados morfológicos y EDS, lleva a la conclusión de que los nanocarbono tienen forma de varilla sólida, su disposición atómica es significativamente diferente con los átomos de cobre y se combinan bien, mientras que los anillos de difracción en la Fig.6c, d indican GNP y MWCNT «la aglomeración es grave [28].

un - d Imagen TEM en nanocompuestos sinterizados con 0,5% en peso de grafenos y 0,5% en peso de MWCNT. un Imagen TEM que muestra la microestructura de nanocarbono en Cu; b Imagen TEM ampliada de la Fig. 6a; c Análisis de imagen TEM de alta resolución tomado de los puntos 1 de símbolo de cruz marcados en la Fig. 6a; d Análisis de imagen TEM de alta resolución tomado de los puntos 2 marcados con símbolo de cruz en la Fig. 6a. Insertado en a ¿Son los espectros EDS tomados de los puntos 1 y 2 del símbolo de cruz marcados?

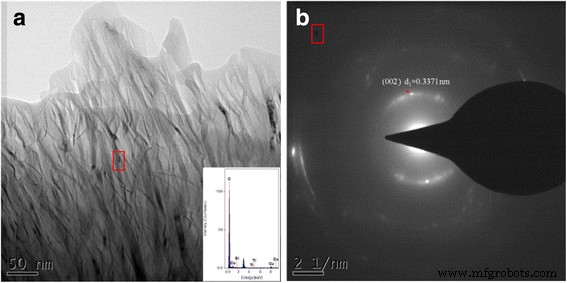

La Figura 7a es la imagen TEM del grafeno en los nanocompuestos sinterizados preparados con 0,5% en peso de grafeno y 0,5% en peso de MWCNT. En la Fig. 7a, se puede ver que el grafeno está presente en la matriz de Cu. El resultado insertado en la Fig. 7a son los espectros EDS tomados de la Fig. 7a. El grafeno parece translúcido, los bordes están rizados y el grafeno todavía se encuentra principalmente en una monocapa en el compuesto, con una distribución uniforme.

un Imagen TEM de grafenos en nanocompuestos sinterizados con 0,5% en peso de grafenos y 0,5% en peso de MWCNT. b Patrones de difracción de la Fig. 7a. En la Fig. 7a se inserta un espectro EDS tomado de la Fig. 7a

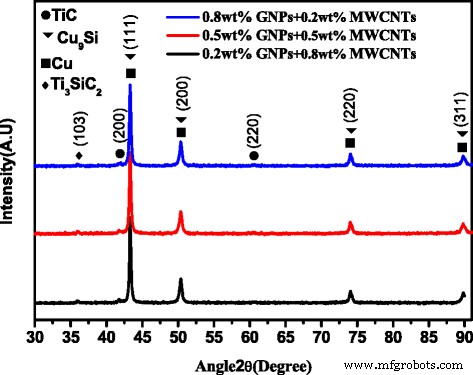

La Figura 8 muestra los patrones XRD de los nanocompuestos en los que TiC y Cu 9 Si se detectaron. Estos resultados son similares a los resultados en la Fig. 2 de los polvos nanocompuestos y tres tipos de Cu / Ti 3 SiC 2 / C / compuestos de grafeno. El Ti 3 SiC 2 se descompone a alta temperatura, y los productos de descomposición y la matriz de Cu reaccionarán para generar Cu 9 Si. A alta temperatura, la estructura de unión débil de la capa intermedia especial de Ti 3 SiC 2 puede facilitar que el átomo de Si rompa la unión de restricción para formar Si libre. El Si descompuesto entra en la matriz de Cu para formar una solución sólida de Cu-Si [27]. TiC es un producto de descomposición de Ti 3 SiC 2 durante la sinterización cuando los átomos de Si se separan de Ti 3 SiC 2 [27]. El TiC es una fase dura y quebradiza con un alto punto de fusión, por lo que tiene características de alta dureza. Cu 9 El Si también es una fase quebradiza dura. Tanto TiC como Cu 9 El Si puede causar concentración de estrés, lo que puede reducir el rendimiento de los nanocomposites.

Patrones XRD de nanocompuestos sinterizados:nanocompuestos con 0,8% en peso de grafenos y 0,2% en peso de MWCNT, nanocompuestos con 0,5% en peso de grafenos y 0,5% en peso de MWCNT y nanocompuestos con 0,2% en peso de grafenos y 0,8% en peso de MWCNT

El análisis termodinámico de las posibles reacciones se puede analizar a través de las siguientes reacciones durante el proceso de sinterización de composites [11]:

$$ {\ mathrm {Ti}} _ 3 {\ mathrm {SiC}} _ 2 =3 {\ mathrm {Ti} \ mathrm {C}} _ {2/3} + \ mathrm {Si} $$ (1) $ $ \ mathrm {C} + \ mathrm {Si} =\ mathrm {SiC} $$ (2) $$ \ mathrm {SiC} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si } + \ mathrm {C} $$ (3) $$ \ mathrm {Si} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si} $$ (4)La energía libre de reacción de Gibbs (1) en la que Ti 3 SiC 2 se descompone se puede calcular como:Δ r G m =∑ ν B Δ f G m =- 106,52 kJ / mol <0, lo que indica que puede producirse la reacción [11]. Para la reacción (2), la energía libre de Gibbs de la reacción se puede calcular como:(4) - (3) =(2), y el Δ r Gm de la reacción (2) es - 66,99 kJ / mol. Por lo tanto, la reacción (4) tiende a ocurrir con más frecuencia que la reacción (3), lo cual es consistente con la ausencia de compuestos de SiC en el análisis de fase XRD.

Propiedades mecánicas y análisis de fractura por tracción de materiales nanocompuestos

Las muestras se analizaron con un medidor de dureza Micro Vickers en el que la dureza del compuesto se indica como

$$ \ mathrm {HV} =\ frac {0.102F} {A} =0.1891 \ frac {F} {d ^ 2} $$ (5)donde HV es la dureza Micro Vickers, F es la carga (gf), A es el área de superficie de los hoyos de indentación (mm 2 ) y d es la sangría residual de dos longitudes diagonales, d =(D1 + d2) / 2.

Los resultados de las pruebas de dureza micro Vickers para los nanocompuestos se determinaron y se enumeran en la Tabla 4. La microdureza de los nanocompuestos sinterizados exhibió una tendencia ligeramente decreciente, disminuyendo a 96.859 desde 97.787 cuando la composición cambió de 0.5% en peso de grafeno y 0.5% en peso. MWCNT a 0,2% en peso de grafeno y 0,8% en peso de MWCNT. Sin embargo, la microdureza de los nanocomposites sinterizados disminuyó significativamente en un 9,4%, disminuyendo a 88,626 desde 97,787, cuando el contenido de GNP aumentó a 0,8% en peso. En general, con el aumento del contenido de PNB, la dureza de los nanocomposites sinterizados mostró una tendencia decreciente. Las causas fundamentales de la tendencia son las siguientes:(1) Con el aumento del contenido de PNB, es más probable que ocurra aglomeración en PNB que en MWCNT, ya que los PNB tienen un diámetro mayor. Finalmente, la aglomeración ocurrió en la fase de refuerzo a medida que aumentaron los PNB y MWCNT. La aglomeración disminuye así el número de fases de refuerzo que transmiten carga y disminuye la dureza de los nanocomposites sinterizados [11, 13, 22]. La sinterización disminuye la unión entre las matrices, aumenta la fracción vacía y disminuye la compacidad y la dureza de los nanocompuestos sinterizados [11, 13, 22]. (2) Con el aumento del contenido de PNB, el contenido correspondiente de MWCNT disminuye.

Las propiedades mecánicas medidas de los nanocomposites se enumeran en la Tabla 4. Cuando el coeficiente de tensión suave (α) de la prueba de compresión uniaxial es 2, es más suave que el estado de tensión de tracción y puede mostrar el comportamiento mecánico del material frágil en el estado plástico. De la Tabla 4, la resistencia a la compresión de los nanocomposites disminuyó con el aumento del contenido de PNB. Las diferencias de resistencia a la compresión de los nanocompuestos estuvieron dentro del 2% para los nanocompuestos preparados con 0,2% en peso y 0,5% en peso de PNB. El material preparado con 0,8% en peso de PNB mostró una disminución del 12% en la resistencia a la compresión. De manera similar, la resistencia a la tracción de los nanocomposites disminuyó un 12%. Para los nanocompuestos fortalecidos sinérgicamente por los PNB y los MWCNT, la aglomeración de los PNB y los MWCNT aumenta con una mayor cantidad de PNB, lo que puede conducir a una distribución desigual de los PNB y los MWCNT en los nanocompuestos. La formación de microgrietas irregulares también aumentó en el proceso de sinterización por compresión, y la unión interfacial con la matriz de cobre fue deficiente debido a la aglomeración, lo que finalmente condujo a una reducción de la resistencia a la compresión y la resistencia a la tracción de los nanocompuestos [22].

La Tabla 4 también muestra los datos de resistencia al corte de los nanocomposites. Como se muestra arriba, la tendencia general parece ser una disminución de la resistencia al corte a medida que aumenta el contenido de PNB. Las diferencias de resistencia al cizallamiento de los nanocompuestos son pequeñas (solo hasta el 3,6%) para los nanocompuestos con 0,2% en peso y 0,5% en peso de PNB. Sin embargo, para el material GNP al 0,8% en peso, la resistencia al cizallamiento de los nanocompuestos disminuyó un 20,6%. La tendencia de cambio de resistencia al cizallamiento observada de los nanocompuestos es consistente con la resistencia a la tracción y a la compresión de los nanocompuestos. Esto se debe a que la resistencia al cizallamiento refleja la cohesión del material, incluida la fuerza de interconexión atómica o intermolecular, por lo que la resistencia al cizallamiento se puede utilizar como indicador de la resistencia a la unión de la interfaz entre la matriz de cobre y la fase de fortalecimiento. La aglomeración de GNP y MWCNT aumentó con el aumento del contenido de GNP, lo que puede conducir a una distribución desigual de los PNB y MWCNT en los nanocompuestos. Al mismo tiempo, la enorme superficie específica y el pequeño espesor entre el grafeno y la matriz de cobre permiten la unión interfacial y la transferencia de la resistencia al cizallamiento [29]. Thereby, a decline in the shear-lagging enhancement phase could result in a decrease of the shear strength of the nanocomposite material.

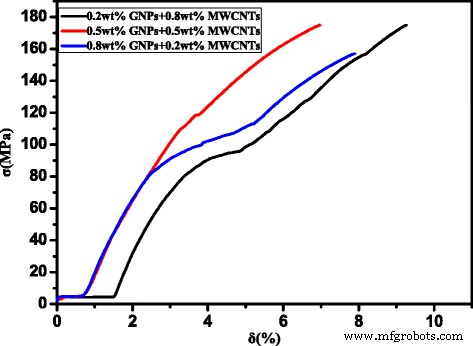

Tensile deformation curves of nanocomposites were determined and are shown in Fig. 9. The tensile strength of the sintered nanocomposites primarily depends on the compactness of sintered nanocomposites, homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix (or wettability). With increased content of GNPs, the tensile strength of the sintered nanocomposites exhibited a decreasing trend. There were minor differences in tensile strength between the sintered nanocomposites prepared with 0.2 wt% GNPs or 0.5 wt% GNPs. However, the tensile strength of the sintered nanocomposites decreased by 12% when the content of GNPs increased to 0.8 wt%. This is consistent with the variation trend of the compactness of the sintered nanocomposites. With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3 SiC2 /C, Cu/Ti3 SiC2 /C/MWCNTs, and Cu/Ti3 SiC2 /C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

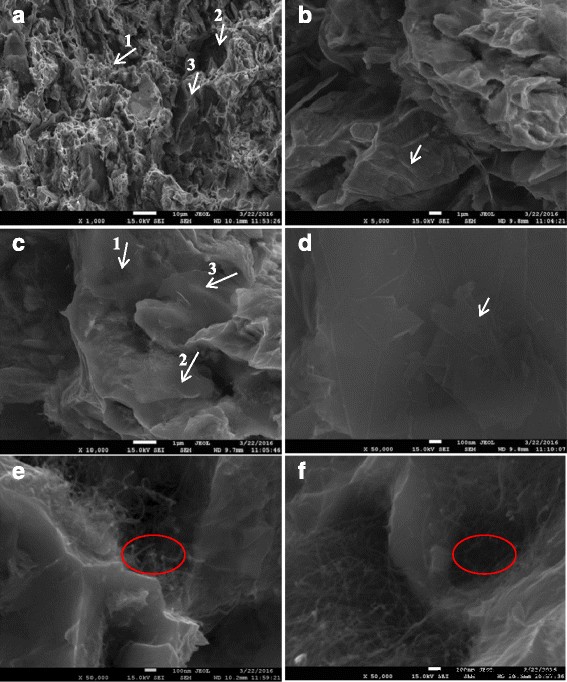

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites. As shown in Figs. 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

un −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

Conclusiones

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3 SiC2 /C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

Abreviaturas

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM:

-

Microscopio electrónico de barrido

- TEM:

-

Microscopio electrónico de transmisión

- VHP:

-

Vacuum hot-pressing

- XRD:

-

Difracción de rayos X

Nanomateriales

- Control de no linealidad dual de las propiedades de modo y dispersión en la guía de ondas plasmónica de grafeno-dieléctrico

- Nanotubos de titanato Nanocompuestos de óxido de grafeno decorados:preparación, retardo de llama y fotodegradación

- Efecto del confinamiento en las propiedades fotofísicas de las cadenas P3HT en la matriz de PMMA

- El efecto del plasma de no equilibrio por contacto sobre las propiedades estructurales y magnéticas de Mn Х Fe3 - X О4 Espinelas

- Propiedades infrarrojas y modulación de onda de terahercios de grafeno / ferrita MnZn / heterouniones p-Si

- Propiedades paramagnéticas de nanomateriales derivados del fullereno y sus compuestos poliméricos:efecto de bombeo drástico

- Nanocompuestos magnéticos de poli (N-isopropilacrilamida):efecto del método de preparación sobre las propiedades antibacterianas

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Efecto sinérgico de los codopantes Dy2O3 y Ca hacia la coercitividad mejorada de los imanes RE-Fe-B abundantes de tierras raras

- Síntesis sonoquímica de un solo paso y propiedades fotocatalíticas fáciles de compuestos de puntos cuánticos de grafeno / Ag3PO4

- Propiedades de los materiales de ingeniería:generales, físicas y mecánicas