Proceso de sinterización de aleaciones refractarias

Proceso de sinterización de aleación refractaria

En el artículo de hoy, veremos el proceso de sinterización de aleación refractaria . La aleación refractaria la sinterización se puede dividir en seis etapas.

Proceso de sinterización de aleaciones refractarias:1. Etapa de eliminación y quemado del agente

Con el aumento de temperatura, el agente de moldeo se descompone o vaporiza gradualmente con el cuerpo sinterizado que queda. Al mismo tiempo, el agente de moldeo agrega más o menos carbono al cuerpo sinterizado. La cantidad creciente de carbono cambia con los tipos y cantidades de agente de moldeo, así como con los diferentes métodos de sinterización. El óxido superficial del polvo se puede reducir.

Si se elimina el agente de moldeo y la reacción carbono-oxígeno no es fuerte, se puede usar hidrógeno para reducir la oxidación del cobalto y tungsteno a la temperatura de sinterización. La tensión de contacto entre las partículas de polvo desaparece gradualmente. El polvo de metal de unión comenzó a producir recuperación y recristalización. La difusión superficial comenzó a ocurrir y la resistencia de las briquetas mejora.

Metal refractario

Proceso de sinterización de aleación refractaria - 2. Etapa de sinterización en fase sólida

A la temperatura anterior antes de la fase líquida, la reacción del último período continúa. Mientras tanto, la reacción en fase sólida y la difusión se intensifican. El flujo de plástico se vuelve más violento y el cuerpo sinterizado se contrae significativamente.

Proceso de sinterización de aleación refractaria - 3. Etapa de sinterización en fase líquida

Cuando el cuerpo sinterizado entra en la fase líquida, la contracción casi se completa seguida de una transición cristalina para formar la estructura básica y la estructura de la aleación.

Sinterización en fase líquida

Proceso de sinterización de aleación refractaria - 4. Etapa de enfriamiento

En esta etapa, la organización y la composición de fases de la aleación pueden cambiar con diferentes condiciones de enfriamiento. Por lo tanto, esta característica se puede utilizar para mejorar las propiedades físicas y mecánicas de la aleación con procesamiento térmico.

Proceso de sinterización de aleaciones refractarias - 5. Infiltración

La infiltración es un factor importante en el proceso de sinterización en fase líquida. Se refiere a la capacidad de infiltración de líquido a sólido. Si una gota de líquido se puede dispersar por completo en la superficie del sólido al caer sobre el sólido, entonces el líquido tiene capacidad de infiltración y viceversa.

Si el líquido solo puede mojar partes del sólido, entonces tiene una capacidad parcial de infiltración de líquido. Si el metal líquido puede mojar completamente la superficie de las partículas sólidas durante la sinterización en fase líquida, el cuerpo sinterizado tendrá poros pequeños. Si la capacidad de humectación no es ideal, habrá muchos defectos de la carrocería sinterizada.

Proceso de sinterización de aleación refractaria - 6. Contracción

Durante el proceso de sinterización, aleación refractaria cementada los compactos suelen tener una contracción significativa. La contracción del cuerpo sinterizado se puede dividir en tres etapas básicas. Durante la primera etapa con la temperatura por debajo de 1150 ℃, el cuerpo sinterizado tiene un fenómeno de contracción.

Sin embargo, la contracción en este período solo toma unos pocos porcentajes. El cuerpo sinterizado tiene una gran contracción en la segunda etapa con una temperatura de más de 1150 ℃. El grado de contracción puede llegar al 80% del total. El cuerpo sinterizado se vuelve completamente denso después de un pequeño porcentaje de contracción en la fase líquida.

Factor que afecta la contracción

Hay muchos factores que afectan la contracción en el proceso de sinterización de la aleación refractaria, los más comunes se enumeran a continuación.

-

Tasa de calentamiento

La contracción estará de acuerdo con las tres etapas de contracción mencionadas anteriormente si la velocidad de calentamiento es normal, como un aumento de varios grados por minuto. Sin embargo, si la velocidad de calentamiento es demasiado rápida, la velocidad de contracción alcanzará un máximo a una temperatura superior a la de la segunda etapa. Se ha descubierto que una alta velocidad de calentamiento provocará un gran número de poros gruesos y burbujas en la aleación porque los canales de descarga de gas están cerrados en la fase líquida. Por lo tanto, una velocidad de calentamiento excesiva no es buena para producir cuerpos sinterizados completamente compactos.

-

Poros originales en briquetas

Cuando las briquetas se sinterizan en una atmósfera inerte, la tasa de contracción aumentará con la reducción de la densidad de las briquetas. La contracción relativa y la velocidad de contracción relativa de la briqueta con diferentes densidades son las mismas. La densidad final de la aleación es irrelevante con los poros originales del compacto. Sin embargo, cuando se sinteriza en una atmósfera activa, es difícil producir un cuerpo sinterizado de alta densidad con gran porosidad. Por lo tanto, la densidad de los compactos debe mejorarse lo más fuerte posible en el trabajo real.

-

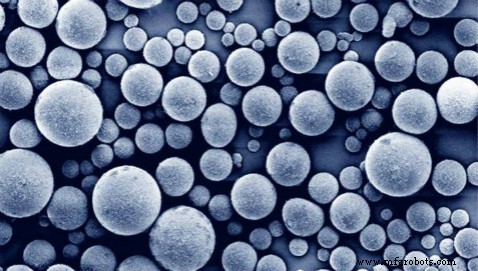

Grado de molienda y tamaño de la mezcla

Cuanto más pequeños son los tamaños de las partículas de aleación refractaria, más pequeños son los poros individuales en el cuerpo sinterizado. La presión capilar del líquido es inversamente proporcional al radio de los poros. La distancia de las dos partículas de aleación refractaria se acorta con la disminución de la cantidad de partículas. Por lo tanto, es probable que las partículas pequeñas se acerquen durante la sinterización.

Además, los polvos con superficies más grandes tienen velocidades de difusión de fase sólida, velocidades de reordenamiento y velocidades de disolución más rápidas. Por lo tanto, la mezcla de trituración y los granos de cristal originales tienen cualidades de contracción diferentes de las mezclas generales. La temperatura a la que comienza la contracción tiene una reducción significativa, mientras que la velocidad de contracción mejora mucho antes de la fase líquida.

Contracción

-

Mezcla de cobalto

No hay duda de que el contenido de cobalto tiene un efecto sobre la contracción después de la fase líquida. Cuanto mayor sea el contenido de cobalto, mayor será la tasa de contracción. Los experimentos muestran que el aumento de la cantidad de cobalto en el compacto puede dificultar la contracción en la primera etapa. Pero puede promover en gran medida la contracción de la segunda fase, porque el mecanismo de contracción es el flujo de plástico y el aumento del contenido de cobalto promoverá el flujo de plástico.

-

Contenido de carbono

El contenido de carbono del cuerpo sinterizado afecta la temperatura inicial de la fase líquida y la cantidad de la fase líquida. Por tanto, el contenido de carbono influye en la contracción de todo el proceso de sinterización. En teoría, el exceso de contenido de carbono de la mezcla no solo promueve la contracción de la tercera etapa, sino que también promueve la contracción de la segunda fase.

Conclusión

Gracias por leer nuestro artículo y esperamos que lo haya disfrutado. Si quieres saber más sobre metales refractarios , puede visitar Metales refractarios avanzados para más información. Ofrecemos a nuestros clientes metales refractarios de alta calidad a un precio muy competitivo.

Metal