Optimización de la utilización de ferroaleaciones durante la fabricación de acero

Optimización de la utilización de ferroaleaciones durante la fabricación de acero

Las ferroaleaciones son aleaciones de hierro con un alto porcentaje de uno o más de otros elementos como silicio (Si) y manganeso (Mn), etc. Son quebradizas e inadecuadas para uso directo en la fabricación de productos de uso. Las ferroaleaciones son materias primas importantes para el proceso de fabricación de acero. Se utilizan principalmente para la desoxidación y aleación de aceros.

Las ferroaleaciones tienen rangos de fusión más bajos que los elementos puros y tienen una densidad más baja, por lo que se pueden incorporar más fácilmente en el acero líquido que los elementos puros. Las ferroaleaciones se agregan al acero líquido para llevar a cabo el proceso de desoxidación de eliminación del exceso de oxígeno (O2) del acero líquido. Tienen gran afinidad por el O2 y forman óxidos en forma de escoria.

Las ferroaleaciones generalmente se clasifican en dos grupos, a saber, (i) ferroaleaciones a granel y (ii) ferroaleaciones nobles o especiales. Las ferroaleaciones a granel consisten en aleaciones principales, a saber, ferromanganeso (Fe-Mn), ferrocromo/carga de cromo (Fe-Cr) y ferrosilicio (Fe-Si). Las ferroaleaciones nobles son los insumos vitales para la producción de aceros especiales y aleados. Estas ferroaleaciones son de alto valor y se consumen en pequeños volúmenes. Son a saber, ferro molibdeno (Fe-Mo), ferro vanadio (Fe-V), ferro tungsteno (Fe-W), ferro titanio (Fe-Ti) y ferro niobio (Fe-Nb). Algunas de las aleaciones, como el silico-manganeso, que contiene hierro solo en un porcentaje muy pequeño, también se clasifican generalmente como ferroaleaciones a granel.

En las buenas prácticas de fabricación de acero, generalmente no se agregan ferroaleaciones al horno de fusión y alrededor del 60 % al 90 % de las adiciones de ferroaleaciones se realizan en la cuchara durante el colado del acero líquido y el resto se agrega durante los procesos secundarios de fabricación de acero. Sin embargo, existe una tendencia a hacer más adiciones durante los procesos secundarios de fabricación de acero o incluso en la artesa utilizando productos de alambre especiales.

Durante la adición de la ferroaleación al baño de acero líquido, es necesario sumergir la ferroaleación en el acero líquido. Tras la adición, se congela una capa de acero sobre la superficie de la ferroaleación. El calor transferido desde el acero líquido vuelve a derretir esta cubierta a la superficie de ferroaleación original. La transferencia de calor por convección es una función de la agitación y el recalentamiento del baño y gobierna la fusión de la cubierta.

Varias propiedades físicas y químicas de las ferroaleaciones afectan la disolución de la ferroaleación en el acero líquido. El punto de fusión es el factor principal para la velocidad de disolución de las ferroaleaciones, mientras que otras propiedades importantes incluyen la densidad, la conductividad térmica, el calor específico y la entalpía de mezcla. La densidad determina si la adición flota (ferrosilicio), se hunde (ferromanganeso) o queda atrapada dentro del baño líquido (ferrocromo). La conductividad térmica, junto con el calor específico y la densidad, determina el espesor de la capa de acero, que se forma en la adición en frío. Finalmente, una fuerte reacción exotérmica entre la ferroaleación y el acero líquido (entalpía de mezcla) puede reducir sustancialmente el tiempo de asimilación (75 % de ferrosilicio).

Minimizar el tamaño de la ferroaleación mejora la velocidad de disolución, lo que es contrario a la práctica histórica en la que se empleaban ferroaleaciones grandes y grumosas para ayudar a penetrar la capa de escoria. Desafortunadamente, el tamaño pequeño significa más área de superficie sobre la cual transportar gases y humedad indeseables, además, el tamaño pequeño de la aleación aumenta las pérdidas de polvo e incurre en dificultades de manipulación. Se ha determinado que el tamaño óptimo para las ferroaleaciones está entre 3 mm y 20 mm. La inyección de alambre y polvo son medios para superar las limitaciones impuestas por el tamaño fino de la aleación.

Los procesos eficientes de fabricación de acero se basan en el movimiento del acero líquido (i) para disolver las ferroaleaciones, (ii) para flotar las inclusiones y (iii) para eliminar las faltas de homogeneidad química y de temperatura. Las fuerzas naturales pueden inducir el movimiento del acero líquido, p. convección debido al gradiente de temperatura o la energía de la corriente que cae durante el grifo. La convección natural es relativamente lenta y el movimiento inducido por toque tiene un tiempo limitado. Por el contrario, las fuerzas externas, como la inyección de gas a través de una lanza, un tapón o una tobera, pueden crear un movimiento significativamente más intenso. La inyección de gas a través de lanzas y tapones porosos es el método predominante de agitación que normalmente se emplea durante el proceso de fabricación del acero.

El objetivo de las prácticas ideales de desoxidación es unir el O2 libre en el acero líquido y eliminar las inclusiones de óxido que se forman en la desoxidación durante la extracción y aumentar la eficiencia de los elementos desoxidantes. El proceso de desoxidación del acero líquido es un fenómeno peculiar. El aumento de la concentración de ferroaleaciones por encima de un cierto valor crítico da como resultado la reoxidación del acero líquido.

Normalmente se utilizan tres métodos principales de desoxidación durante la extracción del acero líquido. Estos son (i) acero de borde, lo que significa que no se mata el acero líquido, (ii) acero semicalmado, lo que significa que el acero líquido se apaga parcialmente, y (iii) acero completamente calmado. Los aceros para esmerilado y los aceros semiacabados no son adecuados para la colada continua del acero líquido y su objetivo principal es producir inclusiones de silicato de Mn-Al (aluminio) que son deformables en laminación en caliente y evitar inclusiones cristalinas duras como Al2O3 ( alúmina) y MgO·Al2O3 (magnesia -alúmina).

La mayoría de las prácticas actuales de fabricación de acero tienen como objetivo la eliminación completa de los aceros líquidos. La destrucción insuficiente del acero conduce a la presencia de burbujas de O2 en el baño de acero líquido, lo que a su vez provoca la presencia de orificios de soplado en el producto fundido y el funcionamiento del tapón de la artesa, etc. La destrucción excesiva del acero líquido reoxida el baño de acero líquido y agrega más costo al acero. La optimización de la desoxidación es necesaria para lograr el mínimo de O2 disuelto en el acero líquido antes del inicio de la colada.

Las ferroaleaciones se agregan a los aceros líquidos en la cuchara por una variedad de razones tales como (i) para desoxidar el acero líquido al reaccionar con O2 y formar óxidos que serán absorbidos por la escoria, (ii) para ajustar la composición química final de el acero, y (iii) para lograr las propiedades mecánicas especificadas en el acero modificando las inclusiones presentes en el acero. Son un factor importante que contribuye a los costos durante el proceso de fabricación de acero. También pueden ser una fuente constante de perturbaciones en la producción y un comportamiento inesperado del proceso.

Durante la adición de ferroaleaciones al acero líquido, también tiene lugar la captación de otros elementos (por ejemplo, carbono). Al agregar ferroaleaciones, también es importante tener en cuenta y, si es necesario, calcular el efecto de otros componentes de las ferroaleaciones en la composición general del acero. La captación de C (carbono) puede ser crítica en ciertos grados de acero de C bajo y C ultrabajo. En tales casos, se hace necesario utilizar las ferroaleaciones más caras, bajas en C o de alta pureza.

La adición de ferroaleaciones normalmente se realiza como adiciones en cuchara. Puede realizarse en la colada y en cada una de las unidades siderúrgicas secundarias (como la estación de lavado con argón, el horno cuchara, el CAS-OB o la unidad de desgasificación al vacío). En general, las adiciones a granel de ferroaleaciones se realizan normalmente durante el colado en la cuchara, y las adiciones de "recorte" se realizan en etapas posteriores.

Es importante tener en cuenta que las adiciones de ferroaleaciones realizadas en la cuchara no provocan cambios instantáneos en la composición del acero, sino que tardan un tiempo finito en disolverse. Por lo tanto, se debe proporcionar suficiente tiempo (tiempo de mezclado) para que se disuelvan las adiciones de ferroaleaciones. Las cuestiones relacionadas con el tiempo de mezcla que son importantes son (i) las partículas gruesas se disuelven a un ritmo más lento en el acero líquido que los polvos, los alambres y las partículas finas adicionadas, (ii) agitar la cuchara (es decir, burbujeando argón) acelera el proceso de disolución y también es esencial para homogeneizar la composición del acero líquido, y (iii) el tiempo de mezcla aumenta a medida que disminuye la temperatura.

Uno de los costos sustanciales durante la operación de fabricación de acero son las adiciones de ferroaleaciones. Por lo tanto, es esencial comprender mejor los factores que determinan la recuperación de la aleación y mejorar el control de la química final. La recuperación de ferroaleaciones junto con la práctica de fabricación de acero necesita un buen control para optimizar la utilización de las ferroaleaciones.

La precisión que necesita la práctica moderna de fabricación de acero ha resultado en una práctica de adición más cuidadosa de ferroaleaciones al baño de acero líquido. La práctica moderna de fabricación de acero necesita resultados repetibles y consistentes con un alto nivel de recuperación. Sin duda, la práctica de fabricación de acero juega un papel en las tasas de recuperación final, así como el grado de desoxidación del calor, la turbulencia en la cuchara y una serie de otros factores. Sin embargo, las propiedades fisicoquímicas de la ferroaleación son muy importantes ya que tienen un efecto importante en la recuperación de la ferroaleación.

La tasa de recuperación de la ferroaleación o simplemente la recuperación de la ferroaleación es la cantidad del elemento que realmente aumenta en la composición del acero líquido en lugar de perderse en la escoria. La recuperación de ferroaleaciones es importante no solo desde el punto de vista económico, sino también desde el punto de vista de la fabricación de productos de alta calidad con propiedades mecánicas altamente reproducibles. La recuperación de ferroaleaciones depende de un amplio espectro de parámetros, resumidos en tres grupos:(i) tipo de elementos aditivos (concentración de los elementos aditivos y su actividad química, en particular, afinidad por el O2, densidad, tamaño y forma de las partículas, y concentración de impurezas, etc.), (ii) métodos de adición (en el horno, cuchara y métodos especiales de inyección, como inyección de alambre, etc.), y (iii) tecnología siderúrgica (tipo y tamaño del horno siderúrgico, composición, condición y cantidad de escoria, temperatura del calor y período de tiempo del calor).

La recuperación de ferroaleaciones durante las operaciones de fabricación de acero se ve afectada por varios factores. La oxidación de la ferroaleación es generalmente la causa principal de una recuperación deficiente o errática. La recuperación de la ferroaleación es una función de la velocidad de disolución de la aleación, la densidad de la aleación y el O2 disuelto en el acero líquido (para aleaciones que forman nitruros, también se debe incluir el N2 disuelto). El aumento del O2 disuelto en el acero reduce la recuperación de la ferroaleación y disminuye la tasa de disolución de las ferroaleaciones con puntos de fusión mayores que el acero.

La velocidad de disolución es la propiedad individual más importante que determina la recuperación de la ferroaleación. Cuanto más rápido se disuelve la ferroaleación, hay menos posibilidades de pérdidas. También la densidad de la ferroaleación es un factor importante. La densidad ideal de la ferroaleación debe estar en el rango de 6,2 gramos por centímetro cúbico (g/cc) a 7,6 g/cc. Sin embargo, si el acero líquido no se desoxida bien, la recuperación puede ser baja incluso si la ferroaleación tiene una alta tasa de solución y una densidad ideal.

La transferencia de adiciones de ferroaleaciones de un estado sólido a líquido se puede considerar como fusión o disolución. La fusión ocurre cuando se aplica calor, mientras que la disolución ocurre cuando el material sólido entra en contacto con un líquido a temperaturas por debajo del punto de fusión del sólido. El proceso de disolución se puede dividir en dos pasos consecutivos. El primer paso es la reacción superficial en la que el sólido pasa por un cambio de fase al líquido. El segundo paso es el transporte de los átomos de soluto resultantes desde la interfase hacia la mayor parte del acero líquido por difusión a través de una capa límite. Cualquier paso puede controlar la velocidad en el proceso de disolución.

Además del valor de los elementos aditivos, las ferroaleaciones contienen hierro y energía potencialmente química. El hierro en la ferroaleación tiene un valor sustancial ya que está bien definido y disponible en forma de grumos de fusión rápida. La energía química también tiene un valor potencial, pero también puede ser un problema y un costo. Las ferroaleaciones también pueden contener inclusiones y elementos atrapados. Los elementos atrapados en las ferroaleaciones pueden tener limitaciones especiales debido a su influencia sobre las inclusiones de óxido u otros precipitados (nitruros, carburos). Las ferroaleaciones también pueden contener pequeñas cantidades de impurezas como azufre (S), fósforo (P), gases como O2, nitrógeno (N2) e hidrógeno (H2) y humedad.

En general, para producir acero limpio, se debe desoxidar el acero líquido y se deben eliminar los productos de la desoxidación, así como se debe evitar de manera eficaz la reoxidación por la escoria. Durante la extracción del acero líquido del horno primario de fabricación de acero, la desoxidación del complejo de Si/Mn/Al se lleva a cabo con ferroaleaciones para lograr el objetivo de inclusiones de óxido blando de bajo punto de fusión que se deforman durante la laminación y para evitar inclusiones sólidas de Al2O3 en aluminio de -oxidación o por desoxidación individual de desoxidantes.

Las ecuaciones universales para la reacción se definen como 'x [M] + y[O] =MxOy'. En esta ecuación M es el elemento aditivo y O es el oxígeno disuelto en el acero líquido. La constante de equilibrio para la ecuación depende del (i) cambio de energía libre para la reacción de desoxidación, (ii) elementos disueltos en acero líquido, (iii) actividad 'a' del elemento aditivo (a[M] =fM * %[M ] donde fM son los coeficientes de actividad del elemento aditivo en relación con el 1% de Fe en estado estándar, (iv) los coeficientes de actividad de O2 en relación con el 1% de Fe en estado estándar, y (v) la actividad del producto de desoxidación generalmente tomado como 1 en estado sólido.Para una composición de acero a una temperatura específica, los coeficientes de actividad de los elementos aditivos son constantes y se puede calcular la constante de equilibrio para cada elemento formador de óxido.Las reacciones de desoxidación más comunes con sus constantes de equilibrio y sus valores se dan a continuación.

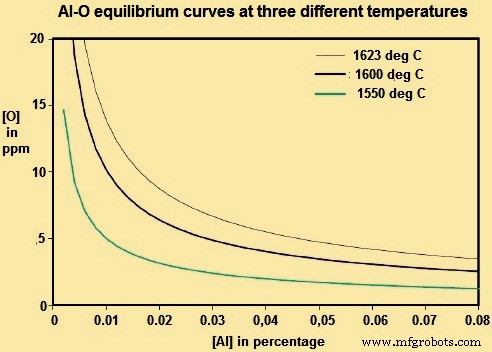

Las ferroaleaciones tienen un efecto refrigerante sobre el acero líquido. La adición de ferroaleaciones da como resultado una disminución de la temperatura del acero líquido. La reducción de la temperatura del acero líquido depende de la capacidad calorífica y del calor de disolución de los diversos solutos. La única excepción importante es el Al, que reacciona exotérmicamente con cualquier O2 presente (ya sea disuelto en el acero o inyectado a través de una lanza) para calentar el acero. Normalmente, la desoxidación con Al es más eficiente a temperaturas más bajas. También se debe tener en cuenta que el acero líquido se enfría después de la desoxidación, el "producto de solubilidad" de Al-O (es decir, la curva de equilibrio en la Fig. 1) también se vuelve más bajo. Esto significa que el Al y el O continúan reaccionando, con la posibilidad de que se formen partículas muy finas de Al2O3. A menos que tengan tiempo de flotar, quedarán atrapados en el producto final.

Fig. 1 Curvas de equilibrio Al-O a tres temperaturas diferentes

Proceso de manufactura