Helicóptero

Antecedentes

Los helicópteros se clasifican como aviones de ala giratoria, y su ala giratoria se conoce comúnmente como el rotor principal o simplemente el rotor. A diferencia de los aviones de ala fija más comunes, como un biplano deportivo o un avión de pasajeros, el helicóptero es capaz de despegar y aterrizar en vertical directo; también puede flotar en una posición fija. Estas características lo hacen ideal para su uso donde el espacio es limitado o donde es necesaria la capacidad de desplazarse sobre un área precisa. Actualmente, los helicópteros se utilizan para desempolvar los cultivos, aplicar pesticidas acceder a áreas remotas para trabajos ambientales, entregar suministros a los trabajadores en plataformas petrolíferas marítimas remotas, tomar fotografías, filmar películas, rescatar a personas atrapadas en lugares inaccesibles, transportar víctimas de accidentes y apagar incendios. Además, tienen numerosas aplicaciones militares y de inteligencia.

Numerosas personas han contribuido a la concepción y desarrollo del helicóptero. La idea parece haber sido de origen biónico, lo que significa que derivó de un intento de adaptar un fenómeno natural, en este caso, el fruto giratorio y bifurcado del arce, a un diseño mecánico. Los primeros esfuerzos para imitar las vainas de arce produjeron la perinola, un juguete para niños popular en China y en la Europa medieval. Durante el siglo XV, Leonardo da Vinci, el renombrado pintor, escultor, arquitecto e ingeniero italiano, esbozó una máquina voladora que puede haberse basado en el remolino. El siguiente boceto que se conserva de un helicóptero data de principios del siglo XIX, cuando el científico británico Sir George Cayley dibujó un avión de dos rotores en su cuaderno. A principios del siglo XX, el francés Paul Cornu logró levantarse del suelo durante unos segundos en uno de los primeros helicópteros. Sin embargo, Cornu se vio limitado por los mismos problemas que continuarían afectando a todos los primeros diseñadores durante varias décadas:nadie había ideado todavía un motor que pudiera generar suficiente empuje vertical para levantar tanto el helicóptero como cualquier carga significativa (incluidos los pasajeros) del suelo. .

Igor Sikorsky, un ingeniero ruso, construyó su primer helicóptero en 1909. Cuando ni este prototipo ni su sucesor de 1910 tuvieron éxito, Sikorsky decidió que no podía construir un helicóptero sin materiales y dinero más sofisticados, por lo que centró su atención en los aviones. Durante la Primera Guerra Mundial, el ingeniero húngaro Theodore von Karman construyó un helicóptero que, cuando estaba atado, podía flotar durante períodos prolongados. Varios años después, el español Juan de la Cierva desarrolló una máquina que llamó autogiro en respuesta a la tendencia de los aviones convencionales a perder potencia del motor y estrellarse durante el aterrizaje. Si pudiera diseñar un avión en el que la elevación y el empuje (velocidad de avance) fueran funciones separadas, especuló Cierva, podría sortear este problema. El autogiro que inventó posteriormente incorporó características tanto del helicóptero como del avión, aunque se parecía más a este último. El autogiro tenía un rotor que funcionaba como un molino de viento. Una vez puesto en movimiento rodando en el suelo, el rotor podría generar una sustentación suplementaria; sin embargo, el autogiro estaba propulsado principalmente por un motor de avión convencional. Para evitar problemas de aterrizaje, se podría desconectar el motor y dejar suavemente el autogiro en reposo por el rotor, que dejaría de girar gradualmente a medida que la máquina llegara al suelo. Popular durante las décadas de 1920 y 1930, los autogiros dejaron de producirse después del refinamiento del helicóptero convencional.

El helicóptero fue finalmente perfeccionado por Igor Sikorsky. Se habían realizado avances en la teoría aerodinámica y los materiales de construcción desde el esfuerzo inicial de Sikorsky y, en 1939, despegó del suelo en su primer helicóptero operativo. Dos años más tarde, un diseño mejorado le permitió permanecer en el aire durante una hora y media, estableciendo un récord mundial de vuelo sostenido en helicóptero.

El helicóptero se puso en servicio militar casi inmediatamente después de su introducción. Si bien no se utilizó ampliamente durante la Segunda Guerra Mundial, el terreno selvático de Corea y Vietnam impulsó el uso generalizado del helicóptero durante ambas guerras, y los refinamientos tecnológicos lo convirtieron en una herramienta valiosa también durante la Guerra del Golfo Pérsico. Sin embargo, en los últimos años, es probable que la industria privada haya representado el mayor aumento en el uso de helicópteros, ya que muchas empresas han comenzado a transportar a sus ejecutivos en helicópteros. Además, han proliferado los servicios de transbordadores en helicóptero, particularmente a lo largo del corredor urbano del noreste de Estados Unidos. Aún así, entre la población civil, el helicóptero sigue siendo más conocido por sus usos médicos, de rescate y de socorro.

Diseño

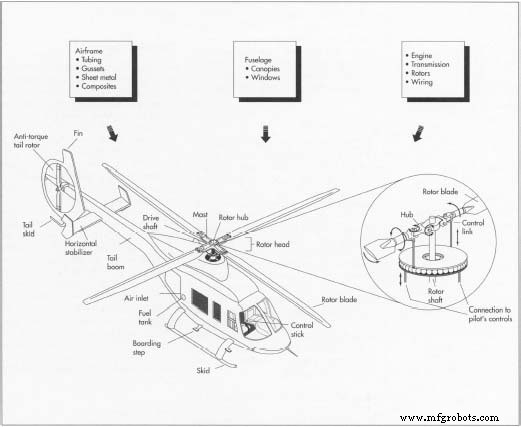

La potencia de un helicóptero proviene de un motor de pistón o de una turbina de gas (recientemente, ha predominado esta última), que mueve el eje del rotor y hace que el rotor gire. Mientras que un avión estándar genera empuje empujando aire detrás de su ala a medida que avanza, el rotor del helicóptero logra sustentación empujando el aire debajo de él hacia abajo mientras gira. La sustentación es proporcional al cambio en el impulso del aire (su masa multiplicada por su velocidad):cuanto mayor es el impulso, mayor es la sustentación.

Los sistemas de rotor de helicópteros constan de entre dos y seis palas unidas a un eje central. Por lo general, largas y estrechas, las palas giran relativamente lentamente, porque esto minimiza la cantidad de energía necesaria para lograr y mantener la sustentación, y también porque facilita el control del vehículo. Mientras que los helicópteros livianos de uso general a menudo tienen un rotor principal de dos palas, las naves más pesadas pueden usar un diseño de cuatro palas o dos rotores principales separados para acomodar cargas pesadas.

Para dirigir un helicóptero, el piloto debe ajustar el paso de las palas, que se puede configurar de tres maneras. En el colectivo sistema, el paso de todas las palas unidas al rotor es idéntico; en el cíclico sistema, el paso de cada pala está diseñado para fluctuar a medida que gira el rotor, y el tercer sistema utiliza una combinación de los dos primeros. Para mover el helicóptero en cualquier dirección, el piloto mueve la palanca que ajusta el paso colectivo y / o la palanca que ajusta el paso cíclico; también puede ser necesario aumentar o reducir la velocidad.

A diferencia de los aviones, que están diseñados para minimizar el volumen y las protuberancias que pesarían la nave e impedirían el flujo de aire a su alrededor, los helicópteros tienen una resistencia inevitablemente alta. Por lo tanto, los diseñadores no han utilizado el tipo de tren de aterrizaje retráctil familiar para las personas que han visto aviones despegar o aterrizar; las ganancias aerodinámicas de tal sistema serían proporcionalmente insignificantes para un helicóptero. En general, el tren de aterrizaje de helicópteros es mucho más simple que el de los aviones. Mientras que estos últimos requieren pistas largas en las que reducir la velocidad de avance, los helicópteros solo tienen que reducir la sustentación vertical, lo que pueden hacer si se ciernen antes del aterrizaje. Por lo tanto, ni siquiera requieren amortiguadores:su tren de aterrizaje generalmente consta solo de ruedas o patines, o ambos.

Un problema asociado con las palas de los rotores de helicópteros se produce porque el flujo de aire a lo largo de cada pala es muy diferente. Esto significa que la sustentación y el arrastre fluctúan para cada pala a lo largo del ciclo de rotación, ejerciendo así una influencia inestable sobre el helicóptero. Un problema relacionado ocurre porque, a medida que el helicóptero avanza, la sustentación debajo de las palas que entran primero en la corriente de aire es alta, pero debajo de las palas en el lado opuesto del rotor es baja. El efecto neto de estos problemas es desestabilizar el helicóptero. Normalmente, el medio de compensar estas variaciones impredecibles de sustentación y resistencia consiste en fabricar palas flexibles conectadas al rotor mediante una bisagra. Este diseño permite que cada hoja se mueva hacia arriba o hacia abajo, ajustándose a los cambios de elevación y arrastre.

El par, otro problema asociado con la física de un ala giratoria, hace que el fuselaje (cabina) del helicóptero gire en la dirección opuesta al rotor, especialmente cuando el helicóptero se mueve a baja velocidad o está suspendido. Para contrarrestar esta reacción, muchos helicópteros utilizan un rotor de cola, una pala expuesta o un ventilador con conductos montado en el extremo del brazo de cola que normalmente se ve en estas naves. Otro medio para contrarrestar el par consiste en instalar dos rotores, unidos al mismo motor pero que giran en direcciones opuestas, mientras que un tercer diseño, más eficiente en el espacio, presenta rotores gemelos que están enredados, algo así como un batidor de huevos. Se han investigado alternativas adicionales y se ha introducido al menos un diseño NOTAR (sin rotor de cola).

Materias primas

La estructura del avión, o estructura fundamental, de un helicóptero puede estar hecha de materiales compuestos orgánicos o metálicos, o alguna combinación de los dos. Los requisitos de rendimiento más altos inclinarán al diseñador a favorecer los compuestos con una relación resistencia-peso más alta, a menudo epoxi (una resina) reforzada con vidrio, aramida (una fibra de nailon flexible y resistente) o fibra de carbono. Normalmente, un componente compuesto consta de muchas capas de resinas impregnadas de fibra, unidas para formar un panel liso. Las subestructuras tubulares y de chapa suelen ser de aluminio, aunque acero inoxidable . o el titanio a veces se utilizan en áreas sujetas a mayor estrés o calor. Para facilitar el doblado durante el proceso de fabricación, la tubería estructural a menudo se llena con silicato de sodio fundido. Las palas de las alas giratorias de un helicóptero suelen estar hechas de resina reforzada con fibra, que se puede unir con una capa externa de chapa metálica para proteger los bordes. El parabrisas y las ventanas del helicóptero están formados por láminas de policarbonato.

El

proceso de fabricación

Igor Sikorsky pilota su nave, la VS-300, cerca del suelo en esta demostración de 1943.

Igor Sikorsky pilota su nave, la VS-300, cerca del suelo en esta demostración de 1943.

En 1939, un emigrado ruso a los Estados Unidos probó lo que se convertiría en un prototipo prominente para helicópteros posteriores. Igor Sikorsky, que ya era un próspero fabricante de aviones en su tierra natal, huyó de la revolución de 1917, atraído a Estados Unidos por las historias de Thomas Edison y Henry Ford.

Sikorsky pronto se convirtió en un exitoso fabricante de aviones en su tierra de adopción. Pero su sueño era despegue vertical, vuelo con alas giratorias. Experimentó durante más de veinte años y finalmente, en 1939, realizó su primer vuelo en una nave denominada VS 300. Atado al suelo con cuerdas largas, su nave voló a no más de 50 pies del suelo en sus primeros vuelos. Incluso entonces, hubo problemas:la nave voló hacia arriba, hacia abajo y hacia los lados, pero no hacia adelante. Sin embargo, la tecnología de los helicópteros se desarrolló tan rápidamente que algunos fueron puestos en uso por las tropas estadounidenses durante la Segunda Guerra Mundial.

El helicóptero contribuyó directamente a al menos una tecnología de producción revolucionaria. A medida que los helicópteros crecían y se volvían más poderosos, los cálculos de precisión necesarios para diseñar las palas, que tenían requisitos exigentes, aumentaron exponencialmente. En 1947, John C. Parsons de Traverse City, Michigan, comenzó a buscar formas de acelerar la ingeniería de las palas producidas por su empresa. Parsons se puso en contacto con International Business Machine Corp. y pidió probar una de sus nuevas computadoras de oficina con estructura principal. Para 1951, Parsons estaba experimentando con que los cálculos de la computadora realmente guiaran a la máquina herramienta. Sus ideas se desarrollaron finalmente en la industria de la máquina herramienta de control numérico por computadora (CNC) que ha revolucionado los métodos de producción modernos.

William S. Pretzer

Fuselaje:preparación de la tubería

- 1 Cada pieza tubular individual es cortada por una máquina cortadora de tubos que se puede configurar rápidamente para producir longitudes diferentes y precisas y cantidades de lotes específicas. Los tubos que requieren curvas angulares se moldean con el ángulo adecuado en una máquina dobladora que utiliza herramientas intercambiables para diferentes diámetros y tamaños. Para otras curvas que no sean menores, los tubos se llenan con silicato de sodio fundido que se endurece y elimina las torceduras al hacer que el tubo se doble como una barra sólida. El llamado vaso de agua luego se retira colocando el tubo doblado en agua hirviendo, que derrite el material interno. Los tubos que deben curvarse para que coincidan con los contornos del fuselaje se colocan sobre una máquina formadora por estiramiento, que estira el metal a una forma contorneada con precisión. A continuación, los detalles tubulares se entregan al taller de máquinas donde se sujetan con abrazaderas para que sus extremos se puedan mecanizar en el ángulo y la forma requeridos. Luego, los tubos se desbarban (un proceso en el que se eliminan las crestas o aletas que quedan después del mecanizado preliminar) y se inspeccionan en busca de grietas.

- 2 Los refuerzos (placas o soportes de refuerzo) y otros detalles de refuerzo de metal se mecanizan a partir de placas, ángulos o perfiles extruidos mediante fresado, corte, corte o aserrado. Algunos detalles críticos o complejos pueden ser falsificados o fundidos. El último proceso implica inyectar cera o una aleación con un punto de fusión bajo en un molde o matriz. Cuando se ha formado la plantilla, se sumerge en metal fundido tantas veces como sea necesario para lograr el espesor deseado. Cuando la pieza se ha secado, se calienta para que la cera o aleación se derrita y se pueda verter. Calentado a una temperatura más alta para purificarlo y colocado en una caja de molde donde se sostiene con arena, el molde está listo para dar forma al metal fundido en piezas de refuerzo. Después de retirarlas y enfriarlas, estas piezas se mecanizan mediante métodos estándar antes de volver a desbarbarlas.

- 3 Los tubos se limpian químicamente, se colocan en un accesorio de subconjunto y se sueldan con MIG (gas inerte de arco metálico). En este proceso, se alimenta un pequeño alambre de electrodo a través de un soplete de soldadura, y se pasa un gas protector inerte (generalmente argón o helio) a través de una boquilla a su alrededor; los tubos están unidos por la fusión del alambre. Después de soldar, el subconjunto se libera de la tensión:se calienta a una temperatura baja para que el metal pueda recuperar cualquier elasticidad que haya perdido durante el proceso de conformación. Finalmente, se inspeccionan las soldaduras en busca de defectos.

Conformado de detalles de chapa

- 4 La hoja de metal, que forma otras partes de la estructura del avión, se corta primero en espacios en blanco (piezas cortadas a un tamaño predeterminado en preparación para el trabajo posterior) mediante chorro de agua abrasivo, troqueles de corte o enrutamiento. Los espacios en blanco de aluminio se tratan térmicamente para recocerlos (darles una estructura uniforme y libre de tensiones que aumentará su maleabilidad). Luego, los espacios en blanco se refrigeran hasta que se colocan en troqueles donde se presionarán en la forma adecuada. Después de la formación, los detalles de la chapa metálica se envejecen hasta su máxima resistencia y se recortan mediante el enrutamiento hasta obtener la forma y el tamaño finales.

- 5 Las piezas de chapa metálica se limpian antes de ensamblar mediante remachado o pegado. Las piezas de aluminio y los subconjuntos soldados se pueden anodizar (tratar para espesar la película protectora de óxido en la superficie del aluminio), lo que aumenta la resistencia a la corrosión. Todas las piezas metálicas se limpian químicamente y se pintan con imprimación, y la mayoría recibe pintura de acabado. rociando con epoxi u otro revestimiento duradero.

Fabricación de núcleos de componentes compuestos

- 6 núcleos, las partes centrales de los componentes compuestos, están hechos de Nomex (una marca de aramida producida por Du Pont) o "panal" de aluminio, que se corta a medida con una sierra de cinta o un cuchillo alternativo. Si es necesario, se recortan los bordes de los núcleos y se biselan con una máquina herramienta similar a un cortador de pizza o una cuchilla para cortar carne. El material con el que se construye cada componente a partir de sus núcleos (cada componente puede usar múltiples núcleos) se llama pre-preg ply. Los pliegues son capas de fibras orientadas, generalmente epoxi o poliimida, que se han impregnado de resina. Siguiendo las instrucciones escritas de los diseñadores, los trabajadores crean paneles de piel altamente contorneados colocando capas individuales en herramientas de molde de unión y intercalando núcleos entre capas adicionales como se indica.

- 7 bandejas completadas como se denominan las capas de preimpregnado adheridas al molde, se transportan a un autoclave para su curado. Un autoclave es una máquina que lamina plásticos exponiéndolos a vapor presurizado, y "curado" es el endurecimiento que se produce cuando las capas de resina se "cocinan" en el autoclave.

- 8 Las líneas de corte visibles se moldean en los paneles mediante líneas de trazado presentes en las herramientas de molde de unión. El material sobrante alrededor de los bordes se elimina con una sierra de cinta. Los paneles grandes pueden recortarse mediante un chorro de agua abrasivo manipulado por un robot. Después de la inspección, los paneles recortados y otros detalles compuestos se limpian y pintan con métodos de rociado normales. Las superficies deben estar bien selladas con pintura para evitar la corrosión del metal o la absorción de agua.

Hacer el fuselaje

- 9 Las marquesinas o parabrisas y las ventanillas del habitáculo suelen estar fabricadas con láminas de policarbonato. Paneles frontales

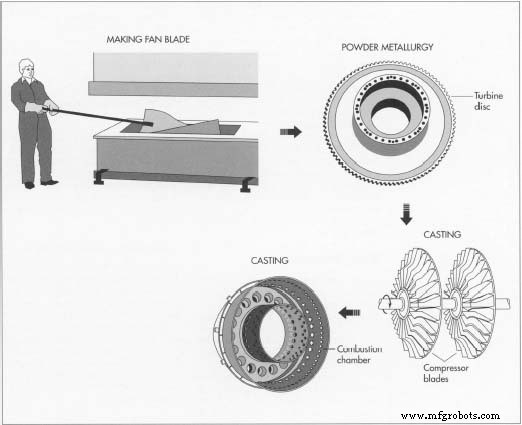

La mayoría de los componentes cruciales de un helicóptero están hechos de metal y se forman mediante los procesos habituales de formación de metales:cizallamiento, corte, forjado, corte, fresado y fundición de inversión. El parabrisas y las ventanas de policarbonato se fabrican colocando la lámina sobre un molde, calentándola y formándola con presión de aire en un proceso llamado "soplado libre", en el que ninguna herramienta toca la pieza. laminado de dos hojas para un mayor espesor. Todas estas piezas se fabrican colocando una pieza en bruto de gran tamaño en un accesorio, calentándolo y luego dándole la curvatura requerida mediante el uso de presión de aire en un proceso de soplado libre. En este método, no hay superficie de herramienta toca las superficies ópticas para causar defectos.

La mayoría de los componentes cruciales de un helicóptero están hechos de metal y se forman mediante los procesos habituales de formación de metales:cizallamiento, corte, forjado, corte, fresado y fundición de inversión. El parabrisas y las ventanas de policarbonato se fabrican colocando la lámina sobre un molde, calentándola y formándola con presión de aire en un proceso llamado "soplado libre", en el que ninguna herramienta toca la pieza. laminado de dos hojas para un mayor espesor. Todas estas piezas se fabrican colocando una pieza en bruto de gran tamaño en un accesorio, calentándolo y luego dándole la curvatura requerida mediante el uso de presión de aire en un proceso de soplado libre. En este método, no hay superficie de herramienta toca las superficies ópticas para causar defectos.

Instalación del motor, la transmisión,

y los rotores

- 10 Los motores de helicópteros modernos son de turbina en lugar de pistón y se compran a un proveedor de motores. El fabricante del helicóptero puede comprar o producir el conjunto de transmisión, que transfiere energía al conjunto del rotor. Las cajas de transmisión están hechas de aleación de aluminio o magnesio.

- 11 Al igual que con lo anterior, los conjuntos de rotor principal y de cola se mecanizan a partir de metales de alta resistencia especialmente seleccionados, pero se producen mediante métodos típicos de taller de máquinas. Las propias palas del rotor se mecanizan a partir de formas de laminado compuesto. Las palas del rotor principal pueden tener una capa de chapa unida con adhesivo para proteger los bordes de ataque.

Sistemas y controles

- 12 Los arneses de cableado se producen colocando los cables necesarios en placas especiales que sirven como plantillas para definir la longitud y la ruta de los conectores. Los telares, o cubiertas protectoras tejidas, se colocan en los haces de cables y los conectores comprados se sueldan en su lugar a mano. La tubería hidráulica se corta a mano a medida y se forma a mano por artesanos, o se mide, forma y corta mediante máquinas dobladoras de tubos. Los extremos se ensanchan y los tubos se inspeccionan para verificar su precisión dimensional y para asegurarse de que no haya grietas. Las bombas y actuadores hidráulicos, la instrumentación y los dispositivos eléctricos generalmente se compran según las especificaciones en lugar de ser producidos por el fabricante del helicóptero.

Montaje final

- 13 Las piezas de la estructura del avión de detalle terminadas e inspeccionadas, incluidas las láminas de metal, los tubos y los elementos mecanizados y soldados, se entregan a las plantillas de subensamblaje (accesorios que sujetan las piezas que se ensamblan). Las partes centrales están ubicadas en cada plantilla y los detalles asociados se atornillan en su lugar o, cuando se van a usar remaches, se perforan con un fósforo usando taladros de accionamiento neumático para perforar y escariar cada orificio de remache. Para una suavidad aerodinámica en chapas metálicas o paneles de revestimiento compuesto, los orificios están avellanados para que las cabezas de los tornillos de cabeza plana no sobresalgan. Todos los agujeros están desbarbados y aplicados remaches. A menudo se aplica un sellador en cada orificio de remache a medida que se inserta el remache. En algunas situaciones, se pueden utilizar máquinas semiautomatizadas para pasar de un orificio a otro, perforar, escariar, sellar e instalar los remaches bajo el control del operador.

- 14 Después de que un inspector acepta cada subconjunto, normalmente se mueve a otra plantilla para combinarlo con otros subconjuntos pequeños y detalles como soportes. Los subconjuntos de "nivel superior" inspeccionados se entregan luego a las plantillas de ensamblaje final, donde se integra la estructura general del helicóptero.

Una vez finalizada la estructura, se agregan los componentes de propulsión y se instalan y prueban el cableado y el sistema hidráulico. A continuación, se añaden el toldo, las ventanas, las puertas, los instrumentos y los elementos interiores para completar el vehículo. La pintura de acabado y el recorte se completan en los puntos apropiados durante este proceso.

- 15 Después de que todos los sistemas se inspeccionan en su forma final, junto con los ensamblajes físicos y los aspectos de apariencia, se verifica y archiva la documentación completa de materiales, procesos, inspección y trabajo de reelaboración para cada vehículo como referencia. Se prueba el sistema de propulsión del helicóptero y la aeronave se prueba en vuelo.

Control de calidad

Una vez que se han formado los componentes tubulares, se inspeccionan en busca de grietas. Para encontrar defectos, los trabajadores tratan los tubos con un líquido penetrante fluorescente que se filtra en las grietas y otros defectos de la superficie. Después de limpiar el exceso de líquido, espolvorean el tubo recubierto con un polvo fino que interactúa con el penetrante para hacer visibles los defectos. Una vez soldados los componentes tubulares, se inspeccionan mediante métodos de rayos X y / o penetrantes fluorescentes para descubrir defectos. Una vez finalizado, los contornos de los detalles de la chapa metálica se comparan con las plantillas de formulario y se trabajan a mano según sea necesario para que encajen. Una vez que se han esterilizado en autoclave y se han recortado, los paneles compuestos se inspeccionan por ultrasonidos para identificar posibles roturas en las laminaciones o huecos llenos de gas que podrían provocar una falla estructural. Antes de la instalación, tanto el motor como los subconjuntos de la transmisión se inspeccionan cuidadosamente y se utiliza un equipo de prueba especial, diseñado a la medida para cada aplicación, para examinar los sistemas de cableado. Todos los demás componentes también se prueban antes del ensamblaje, y la aeronave completa se prueba en vuelo además de recibir una inspección general.

El futuro

Los procesos y técnicas de fabricación continuarán cambiando en respuesta a la necesidad de reducir costos y la introducción de nuevos materiales. La automatización puede mejorar aún más la calidad (y reducir los costos laborales). Las computadoras serán más importantes para mejorar los diseños, implementar cambios de diseño y reducir la cantidad de papeleo creado, usado y almacenado para cada helicóptero construido. Además, el uso de robots para enrollar el filamento, envolver la cinta y colocar la fibra permitirá que las estructuras del fuselaje estén hechas de menos piezas más integradas. En términos de materiales, las resinas termoplásticas avanzadas de alta resistencia prometen una mayor resistencia al impacto y reparabilidad que las boquillas actuales como epoxi y poliimida. Los compuestos metálicos, como el aluminio reforzado con fibra de boro o el magnesio reforzado con partículas de carburo de silicio, también prometen relaciones de resistencia a peso más altas para componentes críticos como cajas de transmisión, al tiempo que conservan la ventaja de resistencia al calor del metal sobre los materiales orgánicos.

Proceso de manufactura

- Reunión de tecnología de vehículos autónomos

- Cómo A3 está ayudando a los miembros durante esta crisis

- El programa de confiabilidad puede ser la diferencia en tiempos difíciles

- Personal de mantenimiento de defensa honrado durante el simposio del Departamento de Defensa

- El papel de IoT en la atención médica durante Covid-19

- Cómo fomentar la aceleración del crecimiento empresarial durante COVID-19

- Consejos para mitigar las interrupciones durante el año nuevo chino

- Redacción de una agenda de sostenibilidad durante COVID-19

- Impulsar la eficiencia de fabricación durante COVID-19

- Mitigar los riesgos de ciberseguridad durante una crisis

- La mejor máquina CNC para comprar durante las ofertas navideñas