Motor a reacción

Antecedentes

El motor a reacción es la planta de energía de los aviones a reacción de hoy en día, que produce no solo el empuje que impulsa a la aeronave, sino también la potencia que alimenta muchos de los otros sistemas de la aeronave.

Los motores a reacción operan de acuerdo con la tercera ley de movimiento de Newton, que establece que cada fuerza que actúa sobre un cuerpo produce una fuerza igual y opuesta. El motor a reacción funciona aspirando parte del aire a través del cual se mueve el avión, comprimiéndolo, combinándolo con combustible y calentándolo, y finalmente expulsando el gas resultante con tal fuerza que el avión se impulsa hacia adelante. La potencia producida por dichos motores se expresa en términos de libras de empuje, un término que se refiere a la cantidad de libras que el motor puede mover.

El motor a reacción, como muchas innovaciones tecnológicas, tomó mucho tiempo para progresar desde el concepto hasta el diseño y la ejecución. Los primeros intentos de trascender el motor de pistón tradicional fueron en realidad modificaciones de ese motor, tanto pesadas como complejas. El diseño de la turbina se introdujo en 1921, y él y los otros componentes básicos del motor a reacción moderno estaban presentes en un diseño por el cual un teniente de la Royal Air Force llamado Frank Whittle recibió una patente inglesa en 1930. Aunque las pruebas en el motor de Whittle comenzaron en 1937 , no voló con éxito hasta 1941. Al otro lado del Canal de la Mancha en una Alemania que se apresuraba a armarse para la Segunda Guerra Mundial, un trabajo similar pero completamente separado había comenzado con una patente de motor a reacción en 1935 otorgada a Hans von Ohain. Cuatro años más tarde, un equipo de ingenieros alemanes dirigido por el Dr. Max Hahn logró el éxito al realizar el primer vuelo con propulsión a chorro de la historia. Tras lograr el éxito con el motor Whittle en 1941, los británicos enviaron rápidamente un prototipo a sus aliados en los Estados Unidos, donde General Electric inmediatamente comenzó a producir copias. El primer motor a reacción estadounidense, producido por GE, tomó vuelo en un avión construido por Bell Aircraft a fines de 1942. Aunque el uso de aviones a reacción fue algo limitado durante la Segunda Guerra Mundial, al final de la guerra los tres países habían comenzado a utilizar escuadrones de élite. de aviones de combate propulsados por jet.

Los motores comerciales actuales, de hasta once pies de diámetro y doce pies de largo, pueden pesar más de 10,000 libras y producir más de 100,000 libras de empuje.

Diseño

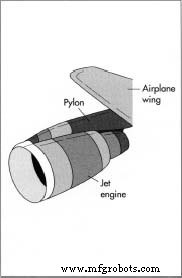

Un motor a reacción está contenido dentro de una capota una carcasa externa que se abre hacia afuera, algo así como un automóvil redondeado capó, para permitir la inspección y reparación de los componentes interiores. Adjunto a cada motor (un 747 típico usa cuatro) hay un pilón un brazo de metal que une el motor al ala del avión. A través de bombas y tubos de alimentación en las torres, el combustible se transmite desde los tanques de las alas al motor, y la energía eléctrica e hidráulica generada por el motor se envía de regreso a la aeronave a través de cables y tuberías también contenidos en las torres.

En la parte delantera del motor, un ventilador ayuda a aumentar el flujo de aire hacia el primer compartimiento del motor, el compresor . A medida que el ventilador impulsa el aire hacia adentro, el compresor, un cilindro de metal que se ensancha gradualmente de adelante hacia atrás, somete el aire entrante a una presión creciente. Para acelerar el avance del aire a través del motor, el compresor está equipado con palas que giran como simples ventiladores domésticos. En el increíblemente breve tiempo que toma aire  Las partes de un motor a reacción (pueden sumar 25.000) se fabrican de diversas formas. La paleta del ventilador se fabrica moldeando titanio fundido en una prensa en caliente. Cuando se quita, cada piel de la hoja se suelda a un compañero y la cavidad hueca en el centro se llena con un panal de titanio. El disco de la turbina se fabrica mediante pulvimetalurgia, mientras que las palas del compresor y la cámara de combustión se fabrican mediante fundición. para llegar al extremo interior de un compresor típico, se ha metido en un espacio 20 veces más pequeño que la abertura de entrada.

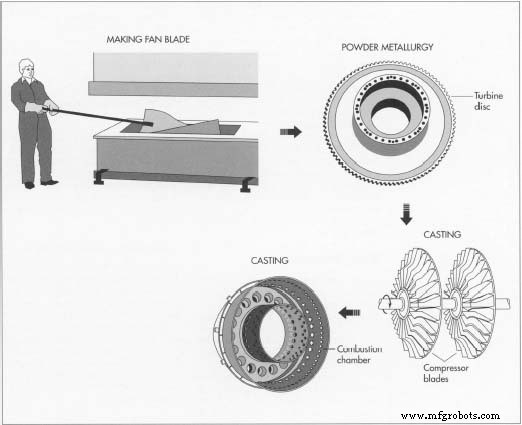

Las partes de un motor a reacción (pueden sumar 25.000) se fabrican de diversas formas. La paleta del ventilador se fabrica moldeando titanio fundido en una prensa en caliente. Cuando se quita, cada piel de la hoja se suelda a un compañero y la cavidad hueca en el centro se llena con un panal de titanio. El disco de la turbina se fabrica mediante pulvimetalurgia, mientras que las palas del compresor y la cámara de combustión se fabrican mediante fundición. para llegar al extremo interior de un compresor típico, se ha metido en un espacio 20 veces más pequeño que la abertura de entrada.

Al expandirse al salir del compresor de alta presión, el aire entra en la cámara de combustión un cilindro interior del motor en el que el aire se mezclará con el combustible y se quemará. La cámara de combustión es en realidad un anillo, con forma similar al filtro de aire de un automóvil. El aire que pasa a través de este anillo cuando sale del compresor se enciende, mientras que otra corriente de aire más grande simplemente pasa por el centro del anillo sin quemarse. Una tercera corriente de aire que se libera del compresor pasa fuera de la cámara de combustión para enfriarla.

A medida que el aire del compresor se mezcla con el combustible y se enciende en la cámara de combustión para producir un volumen de gas increíblemente caliente, parte de ese gas sale del motor a través del sistema de escape, mientras que otra porción más pequeña se envía a la turbina del motor. La turbina es un conjunto de ventiladores que se extienden desde el mismo eje que, más adelante en el motor a reacción, hace girar las palas del compresor. Su trabajo es extraer suficiente energía de los gases calientes que salen de la cámara de combustión para alimentar el eje del compresor. En algunos modelos, la turbina también se utiliza para generar energía para otros componentes del avión. Debido a que la turbina está sujeta a un calor intenso, cada pala tiene conductos de aire laberínticos cortados en ella. El aire frío del compresor pasa a través de estos conductos, lo que permite que la turbina funcione en corrientes de gas cuya temperatura es superior al punto de fusión de la aleación de la que está hecha.

Sin embargo, la mayor parte del gas que sale de la cámara de combustión lo hace a través del sistema de escape, que debe moldearse con mucho cuidado para asegurar el rendimiento adecuado del motor. Los aviones que vuelan por debajo de la velocidad del sonido están equipados con sistemas de escape que se estrechan hacia sus extremos; los que pueden realizar viajes supersónicos requieren sistemas de escape que se ensanchan al final, pero que también pueden reducirse para permitir las velocidades más lentas deseables para el aterrizaje. El sistema de escape consta de un conducto exterior, que transmite el aire de refrigeración que ha pasado por el exterior de la cámara de combustión, y un conducto interior más estrecho, que transporta los gases en combustión que se han bombeado a través de la cámara de combustión. Entre estos dos conductos hay un inversor de empuje el mecanismo que puede cerrar el conducto exterior para evitar que el aire sin calentar salga del motor a través del sistema de escape. Los pilotos activan el empuje inverso cuando desean reducir la velocidad de la aeronave.

Materias primas

Los componentes fuertes, livianos, resistentes a la corrosión y térmicamente estables son esenciales para la viabilidad de cualquier diseño de aeronave, y se han desarrollado ciertos materiales para proporcionar estas y otras características deseables. El titanio, creado por primera vez en forma suficientemente pura para uso comercial durante la década de 1950, se utiliza en los componentes más críticos del motor. Si bien es muy difícil de moldear, su extrema dureza lo hace fuerte cuando se somete a un calor intenso. Para mejorar su maleabilidad, el titanio a menudo se alea con otros metales como el níquel y el aluminio. Los tres metales son apreciados por la industria aeroespacial debido a su relación resistencia / peso relativamente alta.

El ventilador de admisión en la parte delantera del motor debe ser extremadamente fuerte para que no se fracture cuando los pájaros grandes y otros desechos sean succionados por sus aspas; por tanto, está hecho de una aleación de titanio. El compresor intermedio está hecho de aluminio, mientras que la sección de alta presión más cercana al intenso calor de la cámara de combustión está hecha de aleaciones de níquel y titanio más capaces de soportar temperaturas extremas. La cámara de combustión también está hecha de aleaciones de níquel y titanio, y las palas de la turbina, que deben soportar el calor más intenso del motor, están compuestas por aleaciones de níquel-titanio-aluminio. A menudo, tanto la cámara de combustión como la turbina reciben revestimientos cerámicos especiales que les permiten resistir mejor el calor. El conducto interior del sistema de escape está hecho de titanio, mientras que el conducto de escape exterior está hecho de materiales compuestos:fibras sintéticas unidas con resinas. Aunque la fibra de vidrio se usó durante años, ahora está siendo reemplazada por Kevlar, que es aún más liviano y resistente. El inversor de empuje se compone de una aleación de titanio.

El

proceso de fabricación

Construir y ensamblar los componentes de un motor a reacción lleva aproximadamente dos años, después de un período de diseño y prueba que puede demorar hasta cinco años para cada modelo. La fase de investigación y desarrollo es tan prolongada porque los motores son muy complejos:un motor Boeing 747 estándar, por ejemplo, contiene casi 25.000 piezas.

Componentes de construcción - aspa del ventilador

- 1 En la fabricación de motores a reacción, las diversas piezas se fabrican individualmente como parte de subconjuntos; los subconjuntos luego se unen para formar el motor completo. Una de esas partes es la paleta del ventilador, situada en la parte delantera del motor. Cada aspa del ventilador consta de dos revestimientos de aspas producidos moldeando titanio fundido en una prensa en caliente. Cuando se quita, cada piel de la hoja se suelda a un compañero, con una cavidad hueca en el centro. Para aumentar la resistencia del producto final, esta cavidad se rellena con un panal de titanio.

Disco compresor

- 2 El disco, el núcleo sólido al que están unidas las palas del compresor, se asemeja a una gran rueda con muescas. Debe ser extremadamente resistente y estar libre de imperfecciones, incluso mínimas, ya que estas podrían fácilmente convertirse en fracturas bajo la tremenda tensión del funcionamiento del motor. Durante mucho tiempo, la forma más popular de fabricar el disco consistió en cortar a máquina una pieza en bruto de metal en una aproximación aproximada de la forma deseada, luego calentarla y estamparla según especificaciones precisas (además de hacer que el metal sea maleable, el calor también ayuda a fusionar grietas finas). Hoy, sin embargo, cada vez más fabricantes utilizan un método más sofisticado de producción de discos. Llamado pulvimetalurgia Consiste en verter metal fundido en un plato giratorio que gira rápidamente que rompe el metal en millones de gotitas microscópicas que son arrojadas hacia arriba casi de inmediato.

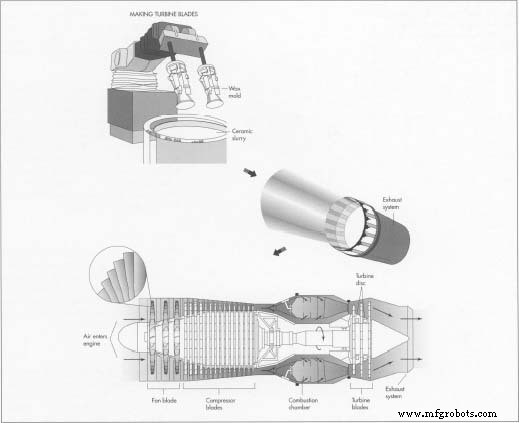

Las palas de la turbina se fabrican formando copias de cera de las palas y luego sumergiendo las copias en un baño de lechada de cerámica. Después de calentar cada copia para endurecer la cerámica y derretir la cera, se vierte el metal fundido en el hueco dejado por la cera fundida.

Las palas de la turbina se fabrican formando copias de cera de las palas y luego sumergiendo las copias en un baño de lechada de cerámica. Después de calentar cada copia para endurecer la cerámica y derretir la cera, se vierte el metal fundido en el hueco dejado por la cera fundida.

Un motor a reacción funciona aspirando aire por un extremo, comprimiéndolo, mezclándolo con combustible y quemándolo en la cámara de combustión, y luego expulsándolo con gran fuerza por el sistema de escape. debido al giro de la mesa. Cuando abandonan la mesa, la temperatura de las gotas cae repentinamente (aproximadamente 2.120 grados Fahrenheit, 1.000 grados Celsius, en medio segundo), lo que hace que se solidifiquen y formen un polvo metálico de grano fino. El polvo resultante es muy puro porque se solidifica demasiado rápido para recoger contaminantes. - 3 En el siguiente paso, el polvo se empaqueta en una caja de formación y se pone al vacío. Vibrado, el polvo se tamiza hacia abajo hasta que está bien empaquetado en la parte inferior de la caja; el vacío garantiza que no se formen bolsas de aire. Luego, la caja se sella y se calienta a alta presión (aproximadamente 25.000 libras por pulgada cuadrada). Esta combinación de calor y presión fusiona las partículas metálicas en un disco. A continuación, se le da forma al disco en una máquina cortadora grande y se atornilla a las aspas del ventilador.

Cuchillas de compresor

- 4 La fundición, un método extremadamente antiguo, todavía se usa para formar las palas del compresor. En este proceso, la aleación a partir de la cual se formarán las palas se vierte en un molde de cerámica, se calienta en un horno y se enfría. Cuando se rompe el molde, las cuchillas se mecanizan a su forma final.

Cámara de combustión

- 5 Las cámaras de combustión deben mezclar aire y combustible en un espacio pequeño y funcionar durante períodos prolongados en condiciones de calor extremo. Para lograr esto, el titanio se alea para aumentar su ductilidad, su capacidad para dar forma. Luego se calienta antes de verterse en varios moldes de segmentos discretos y muy complejos. Las secciones se eliminan de su

Un motor a reacción está montado en el ala del avión con un pilón. El pilón (y el ala) deben ser muy fuertes, ya que un motor puede pesar hasta 10,000 libras. moldes, se dejan enfriar y se sueldan antes de montarlos en el motor.

Un motor a reacción está montado en el ala del avión con un pilón. El pilón (y el ala) deben ser muy fuertes, ya que un motor puede pesar hasta 10,000 libras. moldes, se dejan enfriar y se sueldan antes de montarlos en el motor.

Disco de turbina y álabes

- 6 El disco de turbina se forma mediante el mismo proceso de pulvimetalurgia utilizado para crear el disco compresor. Las palas de la turbina, sin embargo, se fabrican con un método algo diferente al utilizado para formar las palas del compresor, porque están sometidas a una tensión aún mayor debido al intenso calor de la cámara de combustión que se encuentra justo en frente de ellas. Primero, se forman copias de las hojas vertiendo cera en moldes de metal. Una vez que se ha asentado cada forma de cera, se retira del molde y se sumerge en un baño de lechada de cerámica, formando una capa de cerámica de aproximadamente 0,25 pulgadas (0,63 centímetros) de espesor. Luego, cada grupo se calienta para endurecer la cerámica y derretir la cera. El metal fundido ahora se vierte en el hueco dejado por la cera fundida. Los conductos de enfriamiento de aire internos dentro de cada pala también se forman durante esta etapa de producción.

- 7 Los granos de metal en la hoja ahora están alineados paralelos a la hoja mediante un proceso llamado solidificación direccional. La dirección de la fibra es importante porque las palas de la turbina están sometidas a mucha tensión; si los granos están alineados correctamente, es mucho menos probable que la hoja se fracture. El proceso de solidificación se lleva a cabo en hornos controlados por computadora en los que las cuchillas se calientan cuidadosamente de acuerdo con especificaciones precisas. Los granos de metal asumen la configuración correcta a medida que se enfrían después de sacarlos de los hornos.

- 8 Las etapas siguientes y finales en la preparación de las palas de la turbina son el modelado de la máquina y la perforación con láser o la erosión por chispa. Primero, la hoja se afila hasta obtener la forma final deseada mediante un proceso de mecanizado. A continuación, se forman líneas paralelas de pequeños orificios en cada pala como complemento de los conductos de refrigeración interiores. Los agujeros están formados por un pequeño rayo láser o por electroerosión, en el que se permite que las chispas cuidadosamente controladas hagan agujeros en la hoja.

Sistema de escape

- 9 El conducto interior y los posquemadores del sistema de escape están moldeados de titanio, mientras que el conducto exterior y la góndola (la carcasa del motor) están formados por Kevlar. Una vez que estos tres componentes se han soldado en un subconjunto, todo el motor está listo para ensamblarse.

Montaje final

- 10 motores se construyen combinando manualmente los diversos subconjuntos y accesorios. Un motor se construye típicamente en una posición vertical desde el extremo de popa hacia adelante, en un accesorio que permitirá al operador manipular el motor fácilmente durante la construcción. El montaje comienza atornillando la turbina de alta presión (la más cercana al combustor) a la turbina de baja presión (la más alejada del cumbustor). A continuación, la cámara de combustión se fija a las turbinas. Un proceso que se utiliza para construir un conjunto de turbina equilibrada utiliza un robot CNC (controlado numéricamente por computadora) capaz de seleccionar, analizar y unir una pala de turbina a su cubo. Este robot puede determinar el peso de una cuchilla y colocarlo adecuadamente para un ensamblaje equilibrado.

- 11 Una vez ensambladas las turbinas y la cámara de combustión, se colocan los compresores de alta y baja presión. El ventilador y su marco comprenden el subconjunto más adelantado y se conectan a continuación. Luego se instala el eje de transmisión principal que conecta la turbina de baja presión con el compresor de baja presión y el ventilador, completando así el núcleo del motor.

- 12 Después de que se haya instalado el subconjunto final, el sistema de escape, el motor está listo para ser enviado al fabricante de la aeronave, donde se integrarán las tuberías, el cableado, los accesorios y la carcasa aerodinámica del avión.

Control de calidad

A medida que comienza la producción de un motor de nuevo diseño, el primero que se construye se designa como motor de prueba, y se realizan numerosos experimentos para probar su respuesta a las diversas situaciones que encontrará el modelo de motor durante su vida útil. Estos incluyen condiciones climáticas extremas, escombros en el aire (como pájaros), vuelos largos y salidas repetidas. El primer motor construido siempre está dedicado a las pruebas de calidad; nunca volará comercialmente.

A lo largo de todo el proceso de construcción de un motor, los componentes y ensamblajes se inspeccionan para verificar la precisión dimensional, la mano de obra responsable y la integridad del material. Las inspecciones dimensionales se llevan a cabo de muchas formas diferentes. Un método común es la inspección CNC. Una máquina de medición de coordenadas (CMM) inspeccionará las características clave de una pieza y las comparará con las dimensiones diseñadas. Las piezas también se inspeccionan en busca de defectos de material. Un método consiste en aplicar un líquido fluorescente sobre toda la superficie de una pieza. Una vez que el líquido ha migrado a las grietas o marcas, se elimina el exceso. Bajo una luz ultravioleta, se iluminará cualquier imperfección de la superficie que pueda causar una falla prematura del motor.

Todos los conjuntos giratorios deben equilibrarse con precisión para garantizar un funcionamiento prolongado seguro. Antes del ensamblaje final, todos los subconjuntos giratorios se equilibran dinámicamente. El proceso de equilibrado es muy similar a equilibrar el giro del neumático en tu coche. Los subconjuntos giratorios y el núcleo del motor completo se "hacen girar" por computadora y se ajustan para asegurar que giren concéntricamente.

Las pruebas funcionales de un motor terminado se llevan a cabo en tres etapas:pruebas estáticas, pruebas de funcionamiento estacionarias y pruebas de vuelo. Una prueba estática comprueba los sistemas (como el eléctrico y el de refrigeración) sin que el motor esté en marcha. Las pruebas de funcionamiento estacionarias se llevan a cabo con el motor montado en un soporte y en funcionamiento. Las pruebas de vuelo implican un examen completo de todos los sistemas, previamente probados o no, en una variedad de diferentes condiciones y entornos. Se seguirá supervisando cada motor durante toda su vida útil.

Proceso de manufactura

- ¿Qué es una boquilla de chorro?

- Comprender el motor de arranque del motor

- Entendiendo el motor diesel

- Componentes del motor de combustión interna

- Comprender el motor de gasolina

- Configuraciones de cilindros de motores de automóviles

- Distintos tipos de disposición del motor.

- Comprender la configuración del motor

- Tipos de motor de automóvil

- Comprender un motor automotriz

- Entendiendo los motores de cuatro tiempos