Laminado de flejes en caliente y defectos de flejes

Rolado de flejes calientes y defectos de flejes

El laminado es una de las operaciones industriales de formación de metales más importantes. El laminado en caliente se emplea para laminar planchones de acero en flejes en caliente en laminadores de flejes en caliente. Como cualquier otra operación de laminado en caliente, el laminado de bandas en caliente es también una deformación plástica del material de la losa provocada por la fuerza de compresión aplicada a través de un conjunto de rodillos. La sección transversal de la losa se reduce mediante el proceso de laminación en caliente. El material se aprieta entre un par de rollos, como resultado se reduce el grosor y se aumenta la longitud. El laminado de bandas en caliente se realiza a alta temperatura debido a la necesidad de grandes deformaciones. El laminado en caliente da como resultado una tira libre de tensión residual. Normalmente, el decapado de óxido va acompañado del laminado en caliente, por lo que la precisión dimensional es inferior en comparación con la precisión dimensional de los flejes laminados en frío.

Para el laminado de bandas en caliente, las losas se calientan inicialmente a 1100 °C a 1300 °C. La temperatura en el último soporte de acabado del laminador de bandas en caliente varía de 700 °C a 900 °C. Siempre debe estar por encima de la temperatura superior. temperatura crítica para producir granos de ferrita equiaxiales uniformes.

El objetivo durante el laminado de banda en caliente es disminuir el espesor de la losa con un aumento en la longitud y con muy poco aumento en el ancho. El material en el centro de la tira está restringido en la dirección a lo ancho de la tira y las restricciones de los hombros no deformados de material en cada lado de los rollos impiden la extensión de la tira en la dirección del ancho. Esta condición se conoce como deformación plana. Por lo tanto, el material se alarga y no se ensancha.

Los conceptos fundamentales aplicables durante el laminado de bandas en caliente son (i) el arco de contacto entre los rollos y el material que se está laminando es una parte de un círculo, (ii) el coeficiente de fricción es constante en teoría, pero en realidad varía a lo largo el arco de contacto, (iii) se considera que el material que se está laminando se deforma plásticamente durante el laminado, (iv) el volumen del material es constante antes y después del laminado (en la práctica, el volumen puede disminuir un poco debido al cierre). de poros), (v) se supone que la velocidad de los rollos es constante, (vi) el material solo se extiende en la dirección de laminación y no se extiende en el ancho del material, y (vii) el área de la sección transversal normal a la dirección de rodadura no se distorsiona.

Las principales variables del laminado que influyen en el proceso de laminado son (i) el diámetro del rollo. (ii) la resistencia a la deformación del material influenciada por la metalurgia, la temperatura y la velocidad de deformación, (iii) la tensión de flujo del material, (iv) la fricción entre los rodillos y el material que se está laminando, y (v) la presencia de tensión frontal y/o tensión trasera en el plano de la tira.

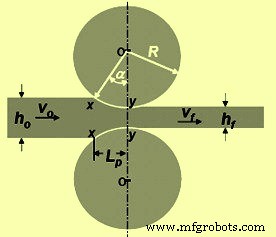

Las fuerzas y las relaciones geométricas en el laminado de bandas en caliente se muestran en la Fig. 1. El material que se va a laminar con un espesor "ho" ingresa a los rollos en el plano de entrada x-x con una velocidad "vo". Atraviesa el espacio entre rodillos y sale del plano de salida y-y con un espesor reducido 'hf' y con una velocidad aumentada 'vf'. Dado que no aumenta el ancho, la compresión vertical del metal se traduce en un alargamiento en el sentido de laminación. Dado que no hay cambio en el volumen del metal en un punto dado por unidad de tiempo a lo largo del proceso, entonces b*ho*vo =b*h*v =b*hf*vf, donde 'b' es el ancho de la tira, ' v' es la velocidad a cualquier espesor, y 'h' es el intermedio entre 'ho' y 'hf'.

Considerando b*ho*vo =b*hf*vf, y si bo =bf, entonces ho*Lo/t =hf*Lf/t, entonces ho*vo =hf*vf lo que significa que vo/vf =hf/ho . Esto significa que cuando ho> hf, entonces vo

Fig. 1 Fuerzas y relaciones geométricas en el laminado de bandas en caliente

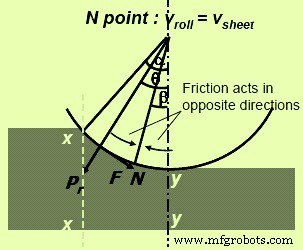

En un solo punto a lo largo de la superficie de contacto entre el rollo y la tira, dos fuerzas actúan sobre el material. Estos son (i) una fuerza radial Pr, y (ii) una fuerza de fricción tangencial F. Entre el plano de entrada (x-x) y el punto neutral, la tira se mueve más lentamente que la superficie del rodillo, y la fuerza de fricción tangencial, F, actúa en la dirección (Fig. 2) para introducir el metal en el rollo. En el lado de salida (y-y) del punto neutral, la tira se mueve más rápido que la superficie del rollo. La dirección del frente de fricción se invierte y se opone a la salida de la tira de los rollos.

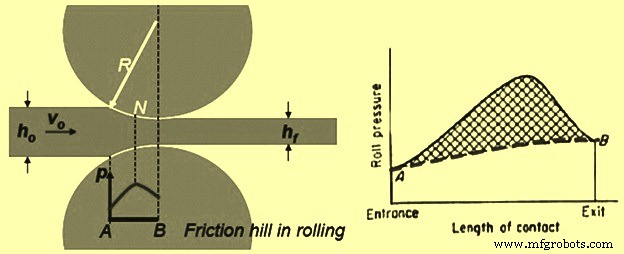

Pr es la fuerza radial, con una componente vertical P (carga de rodadura - la carga con la que los rodillos presionan contra el material). La presión específica de laminación, p, es la carga de rodadura dividida por el área de contacto y puede ser dada por la ecuación p =P/b*Lp, donde b es el ancho de la tira y Lp es la longitud proyectada del arco de contacto. .

La distribución de la presión de los rodillos (Fig. 3) a lo largo del arco de contacto muestra que la presión sube hasta un máximo en el punto neutral y luego cae. La distribución de la presión no llega a un pico pronunciado en el punto neutral, lo que indica que el punto neutral no es realmente una línea en la superficie del rodillo sino un área. El área bajo la curva es proporcional a la carga rodante y el área sombreada representa la fuerza requerida para vencer las fuerzas de fricción entre el rollo y la tira. El área debajo de la línea discontinua AB representa la fuerza requerida para deformar el metal en un plano de compresión homogénea.

Fig. 3 Distribución de la presión del rodillo

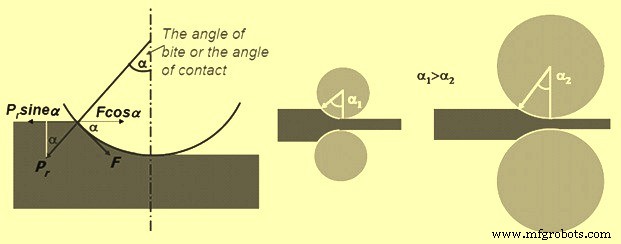

La condición de mordida del rollo es la condición que determina que el material a rodar entre en la garganta del rollo (Fig. 4). Para que esto suceda, la componente de la fuerza de fricción debe ser igual o mayor que la componente horizontal de la fuerza normal (Fig. 4). Eso es F Cos a>/=Pr Sin a donde 'a' es el ángulo de mordida y Pr es la fuerza radial. Entonces F/Pr>/=Sin a / Cos a>/=Tan a. Dado que F =u*Pr donde F es la fuerza de fricción tangencial y 'u' es el coeficiente de fricción. Por lo tanto, u =Tan a. Si tan a> u, el material no puede estirarse a través de los rodillos y si u =0, no puede llevarse a cabo el laminado. Por lo tanto, el compromiso libre tiene lugar cuando u> tan a. Para aumentar los valores efectivos de u, por ejemplo, se hace el ranurado de los rodillos paralelo al eje del rodillo o se utilizan rodillos de gran diámetro para reducir tan a o si el diámetro del rodillo es fijo, se reduce el grosor del material a rodar.

Fig. 4 Condiciones de mordida en rollo

En el caso de una situación sin fricción, la carga de rodadura (P) viene dada por la presión de los rodillos (p) multiplicada por el área de contacto entre el metal y los rodillos (b*Lp). (P=p*b*Lp) donde la presión de laminación (p) es el límite elástico en deformación plana cuando no hay cambio en el ancho (b) de la hoja. Sin embargo, en la situación práctica hay fricción. Se necesita fuerza de fricción para empujar el material hacia los rollos y es responsable de una gran parte de la carga rodante. La alta fricción da como resultado una alta carga de rodadura, una colina de fricción empinada y una gran tendencia a agrietarse en los bordes. La fricción varía de un punto a otro a lo largo del arco de contacto del rodillo. Sin embargo, es muy difícil medir esta variación en u, todas las teorías del rodamiento se ven obligadas a asumir un coeficiente de fricción constante. Para el laminado en caliente de la tira, u es de alrededor de 0,2 hasta la condición pegajosa.

La fuerza de laminación aumenta con el aumento del radio de laminación o el aumento de la reducción del espesor de la tira. La carga de rodadura aumenta con la reducción del espesor de la tira o con el aumento del diámetro del rollo. Por debajo de un cierto espesor mínimo de la banda (por debajo de un adelgazamiento crítico), la carga de rodadura aumenta a un valor muy alto, porque la resistencia de la banda aumenta a valores muy altos. Como resultado, puede que no sea posible enrollar la tira. En cambio, la tira simplemente se empuja entre los rollos, sin una reducción apreciable del grosor. Para enrollar tiras delgadas, es necesario utilizar rollos de menor diámetro, respaldados por rollos de gran diámetro. Dado que la longitud del arco de contacto disminuye con el radio de giro, el coeficiente de fricción aumenta y la carga de rodadura también aumenta.

Cuando las altas fuerzas generadas en el laminado se transmiten al material a laminar a través de los rodillos, existen dos tipos principales de distorsiones elásticas. Estos son (i) los rollos tienden a doblarse a lo largo de su longitud porque el material tiende a separarlos mientras están restringidos en sus extremos provocando la variación del espesor, (ii) los rollos se aplanan en la región donde hacen contacto con la tira, lo que resulta en un aumento de el radio de la curvatura que causa el aplanamiento del rollo.

Bajo altas fuerzas de laminación, los rodillos se aplanan y doblan, y todo el molino se distorsiona elásticamente. El resorte del molino hace que el grosor de la tira que sale del tren de laminación sea mayor que el espacio entre rodillos establecido en condiciones sin carga. El laminado de espesor preciso requiere la constante elástica del molino. Se necesitan curvas de calibración. Las constantes elásticas suelen estar en el rango de 1 GNm-1 a 3 GNm-1 para laminadores de tornillo y alrededor de 4 GNm-1 para laminadores de carga hidráulica.

Debido a la fuerza de los rodillos, los rodillos están sujetos a deflexión y se doblan, lo que da como resultado un mayor espesor en el centro de la lámina enrollada y un borde más delgado. Este defecto se conoce como corona y camber. Para evitar esto, a los rollos se les da una ligera curvatura en la superficie mediante pulido, de modo que el centro de los rollos tenga un diámetro mayor que los bordes. Esto se llama curvatura de rollos. Los rollos abombados, cuando se someten a flexión durante el laminado, producen tiras planas. Para el laminado de bandas, normalmente se proporciona una curvatura de 0,5 mm en el diámetro del rollo. Además, durante el laminado en caliente, los rollos se calientan y sobresalen en el centro, lo que provoca que se comben. Esto se debe a la variación de temperatura entre los bordes y el centro de los rollos. La inclinación del balanceo debe variarse durante el rolado para cuidar la inclinación del balanceo debido tanto a los efectos térmicos como a la desviación del balanceo. Esto también evita el desgaste desigual de los rodillos (los rodillos se desgastan más en los bordes que en el centro).

La inclinación de los rodillos se puede variar (i) doblando los rodillos de trabajo aplicando una fuerza externa, (ii) desplazando los rodillos de trabajo lateralmente con respecto a la línea central de la tira, (iii) utilizando rodillos con forma (rodillos con perfiles), y (iv) rotación del eje del rodillo de trabajo con respecto al eje del rodillo de respaldo en el plano horizontal (resulta en la desviación de los extremos del rodillo de trabajo, lo que produce combadura).

El aplanamiento de los rodillos tiene lugar cuando aumenta el radio de curvatura de los rodillos debido a la presión de los rodillos, lo que provoca una deformación elástica de los rodillos. Esto se conoce como aplanamiento de rollos. El aplanamiento de los rodillos conduce a un aumento de la longitud de contacto y, por lo tanto, a un aumento de la fuerza de los rodillos.

Se ha dicho anteriormente que la carga de rodadura depende del diámetro del rollo. Cuanto mayor es el diámetro del rodillo, más alta es la fuerza del rodillo. De manera similar, las reducciones más pequeñas requieren una fuerza de laminación menor. Para reducir la fuerza del rodillo, se requiere reducir el diámetro del rodillo o reducir la fricción. Otro método para reducir la fuerza de laminación es aplicar una pequeña fuerza de tracción en la tira. La aplicación de la fuerza de tracción reduce longitudinalmente el límite elástico a la compresión del material en la dirección transversal. Esto es evidente a partir del criterio de rendimiento de Tresca. En la laminación, la fuerza de tracción en dirección longitudinal se aplica en la sección de entrada a través de un alimentador o desenrollador con sistema de frenado. La tensión hacia adelante se aplica en la sección de salida a través de la bobinadora controlando el par en ella.

El par de giro se puede estimar a partir de la fuerza de giro. El par es igual a la fuerza multiplicada por el radio en el que actúa la fuerza. El par de giro total consiste en el par de giro más el par necesario para superar la fricción en los rodamientos más el par en el eje del motor más el par para superar la fricción en el sistema de transmisión. La potencia de balanceo se aplica para deformar el material de trabajo, para superar la fricción en las piezas giratorias, etc.

Si se aplica una tensión trasera lo suficientemente alta, el punto neutral se mueve hacia la salida del rollo. Esto significa que los rollos se mueven más rápido que el material. Si se usa la tensión frontal, entonces el punto neutral se mueve hacia la entrada del rollo. Normalmente, la tensión trasera es casi el doble de eficaz para reducir la carga rodante que la tensión delantera.

La extensión se refiere al aumento en el ancho de las tiras laminadas de baja relación ancho/espesor, tiras de sección cuadrada, por ejemplo. La reducción de la fricción, el aumento de la relación entre el radio del rodillo y el espesor de la tira y el uso de tiras más anchas pueden reducir la dispersión de los rodillos. Se puede usar un par de rodillos verticales llamados rodillos para bordes para reducir la dispersión.

El control del espesor y la sección transversal de la banda es un verdadero desafío en un tren de laminación de bandas en caliente. Para monitorear continuamente el espesor de la tira que se está laminando, se utilizan sensores de rayos X o rayos gamma. Se puede realizar un control preciso del calibre de la tira enrollada ajustando el espacio entre rollos. El control de calibre en los trenes de laminación de bandas en caliente se logra mediante la medición del espesor de la banda usando un medidor de rayos X y ajustando la tensión de la banda usando el sistema de control de retroalimentación.

Durante el laminado de bandas en caliente, la banda en caliente se enrolla para manejar su longitud creciente debido a una reducción de espesor. Además, es importante reducir la complicación de controlar tiras de diferentes velocidades debido a diferentes espesores, ya que la sección más delgada se mueve más rápido durante su laminación en el laminador de tiras en caliente.

Defectos de rodadura

El problema de la calidad de la superficie de las bandas laminadas en caliente pertenece a la prioridad básica del proceso de producción. Cada imperfección del material puede causar defectos o disminuir la calidad del producto final. La posible fuente de defectos en la superficie de las bandas laminadas en caliente puede estar en diferentes pasos del proceso de fabricación, como (i) la producción y fundición de acero líquido, (ii) el recalentamiento de los desbastes y (iii) el laminado de desbastes en caliente. Entre los defectos superficiales más problemáticos, los iniciadores de defectos superficiales se crean durante el proceso de producción y fundición de acero líquido e incluyen (i) inclusiones, (ii) espiráculos, (iii) costras, (iv) líneas de óxidos de aluminio, (v ) agujeros, y (vi) grietas longitudinales, transversales y de borde. La condición de recalentamiento de losas en el horno de recalentamiento y el proceso de laminación en caliente representa una mayor creación y evolución de defectos. La operación tecnológica de calentamiento y laminado también puede crear defectos superficiales específicos, como la superficie de la carcasa, grietas térmicas, padrastros, astillas, escamas, aplastamiento de los rollos, arañazos y otros defectos. La acumulación de defectos en el material durante la operación tecnológica provoca disminución de las propiedades mecánicas y el análisis fractográfico revela otro mecanismo de degradación en el material.

Los defectos de la losa colada antes del laminado son los siguientes

Los defectos que surgen durante el laminado se describen a continuación.

Hay dos aspectos en el problema de la forma de una tira. Estos son (i) grosor uniforme sobre el ancho y grosor que se puede controlar con precisión con un moderno sistema de control de calibre, y (ii) planitud que es difícil de medir con precisión.

Los problemas de forma son mayores cuando se laminan tiras delgadas debido a que los errores fraccionarios en el perfil del espacio entre cilindros aumentan con la disminución del espesor, lo que produce una mayor tensión interna. La tira delgada también es menos resistente al pandeo. Los problemas leves de forma se pueden corregir estirando y nivelando la tira en tensión o doblando y flexionando la tira en un rodillo nivelador.

El resorte del molino es un defecto en el que la tira laminada es más gruesa que el grosor requerido, ya que las altas fuerzas de laminación desvían los rodillos. La deformación elástica del molino tiene lugar durante el laminado. El resorte del molino se puede evitar si se utilizan rodillos más rígidos, lo que significa que el material del rodillo tiene una rigidez elevada o una constante elástica. Normalmente, la constante elástica de los molinos puede oscilar entre 1 y 4 GNm-1.

La deformación elástica del rollo puede dar como resultado un espesor de tira irregular. Se requiere que el material del rollo tenga un alto módulo elástico para reducir la deformación del rollo. Para producir tiras de calibre muy fino, se utilizan rollos de pequeño diámetro. Se apoyan con rollos más grandes. En general, el espesor mínimo de las tiras laminadas que se logra es directamente proporcional al radio de laminación, la fricción y la tensión de flujo.

El aplanamiento de los rodillos aumenta la presión de los rodillos y eventualmente hace que los rodillos se deformen más fácilmente que el material que se está enrollando.

La planitud de las tiras enrolladas depende de la desviación del rollo. Las tiras se ondulan cuando se desvía el rollo.

El espacio entre rollos debe ser perfectamente paralelo para producir tiras con el mismo espesor en ambos extremos. La velocidad de laminación es muy sensible a la planitud. Una diferencia en el alargamiento de una parte en 10,000 entre diferentes ubicaciones en la tira puede causar ondulación.

Si los rollos se desvían elásticamente, las tiras enrolladas se vuelven delgadas a lo largo del borde, mientras que en el centro, el espesor es mayor. De manera similar, los rollos desviados dan como resultado bordes más largos que el centro. Los bordes de la tira se alargan más que el centro. Debido a la continuidad de la tira se puede decir que el centro está sujeto a tensión, mientras que los bordes están sujetos a compresión. Esto conduce a la ondulación a lo largo de los bordes. A lo largo del centro, se producen grietas en la cremallera debido a la alta tensión de tracción que se produce allí.

El combado de los rodillos puede evitar tales defectos. Sin embargo, una camber funciona solo para una fuerza de balanceo particular. Para corregir la deflexión de los rodillos en una variedad de condiciones de rodadura, se utilizan gatos hidráulicos que controlan la deformación elástica de los rodillos según los requisitos.

Si los rollos tienen exceso de convexidad, entonces el centro del material de la tira tiene más alargamiento que los bordes. Esto conduce a un defecto llamado hebilla central.

Los posibles efectos al rodar con una inclinación insuficiente incluyen un centro más grueso, lo que significa que los bordes se alargan plásticamente más que el centro, normalmente llamados bordes largos. Esto induce el patrón de tensión residual de compresión en los bordes y tensión a lo largo de la línea central. Esto puede causar grietas en la línea central, deformaciones o arrugas en los bordes o efecto de papel crepé o bordes ondulados.

Los posibles efectos cuando los rollos están sobrecombados incluyen bordes más gruesos que el centro, lo que significa que el centro se alarga plásticamente más que los bordes, lo que da como resultado una dispersión lateral. El patrón de tensión residual ahora está bajo compresión en la línea central y tensión en los bordes. Esto puede provocar que los bordes se agrieten, se partan en el centro y se arrugue la línea central.

Las tiras de pequeño espesor son más sensibles a los defectos del espacio entre los rodillos, lo que conduce a mayores defectos. Las tiras delgadas tienen más probabilidades de sufrir ondulaciones o pandeo. Estos defectos se corrigen mediante nivelación de rodillos o nivelación por estirado bajo tensión. La nivelación por estiramiento se realiza entre rodillos niveladores.

Durante el laminado, la tira tiene tendencia a deformarse en dirección lateral. La fricción es alta en el centro. Por lo tanto, la dispersión es mínima en el centro. Esto conduce al redondeo de los extremos de la tira. Los bordes de la tira están sujetos a deformación por tracción. Esto conduce a grietas en los bordes. Si el centro de la tira está severamente restringido y sujeto a un exceso de tensión, puede ocurrir una división central.

La deformación del material no homogéneo a lo largo del espesor conduce a una alta tensión de tracción secundaria a lo largo del borde. Esto conduce a grietas en los bordes. Las tensiones de tracción secundarias se deben al abultamiento de la superficie libre. Las grietas en los bordes se pueden evitar usando rodillos para bordes.

El defecto de borde es causado por una deformación no homogénea en la dirección del espesor. Si solo se deforma la superficie del material que se está laminando (como en una reducción ligera en una losa gruesa), los bordes son cóncavos. El material que sobresale no se comprime en el paso subsiguiente de laminación, lo que hace que esta área se someta a esfuerzos de tracción y provoque el agrietamiento de los bordes. Esto se ha observado en la ruptura inicial del laminado en caliente cuando h/Lp>

2. Con una fuerte reducción, el centro tiende a expandirse más lateralmente que la superficie para producir bordes abombados. Esto provoca tensiones de tracción secundarias por formación de barriles, que son susceptibles de agrietarse en los bordes.

Debido al flujo no homogéneo de material a lo largo del espesor de la tira, se produce otro defecto. Este defecto se llama allegatoring. Esto se debe al hecho de que la superficie está sujeta a deformación por tracción y el centro a deformación por compresión. Esto se debe a que en el centro se produce una mayor dispersión de material. La caimán ocurre cuando la extensión lateral es mayor en el centro que en la superficie (superficie en tensión, centro en compresión) y con la presencia de debilidad metalúrgica a lo largo de la línea central.

Los defectos superficiales son más fáciles de rodar debido a la alta relación superficie/volumen. Normalmente es necesario rectificar, astillar o descascarillar los defectos de la superficie de las losas coladas antes de laminarlas. Los traslapos debidos a la mala ubicación de los rollos pueden causar formas no deseadas. Las escamas o las grietas por enfriamiento a lo largo de los bordes dan como resultado una menor ductilidad en el laminado en caliente de losas de grano extra grueso. Los arañazos pueden deberse a herramientas y manipulación. Una variación en el espesor se debe a la desviación de los rollos o a la velocidad de laminado.

Fig. 2 Fuerzas que actúan durante la rodadura

Fig. 2 Fuerzas que actúan durante la rodadura

Proceso de manufactura

- Fundición y laminación de losas delgadas

- Características principales de un moderno laminador de bandas en caliente

- Generación de Estufas de Chorro de Aire Caliente y Chorro de Aire Caliente

- Vigas universales y su rodadura

- Laminación de acero en Hot Strip Mill

- Laminadora Rolls and Roll Shop

- ¿Qué son los trenes de laminación y sus tipos?

- Defectos de Fundición:Tipos, Causas y Remedios

- Diferentes tipos de defectos de soldadura y remedios.

- Diferentes tipos de trenes de laminación y defectos en el metal laminado

- Proceso de laminación en frío y en caliente