Vigas universales y su rodadura

Vigas universales y su rodadura

Las vigas universales también se conocen como vigas de alas paralelas o vigas de alas anchas. La sección transversal de una viga universal tiene forma de I o de H. Las vigas en forma de H también se conocen como columnas universales. La porción horizontal de la sección transversal de una viga universal se conoce como alas, mientras que el elemento vertical se denomina alma. La viga H tiene alas más anchas que la viga I. Las vigas universales generalmente se laminan a partir de aceros estructurales y se utilizan en la construcción y la ingeniería civil. La viga universal tiene el perfil de sección transversal más eficiente ya que la mayor parte de su material está ubicado lejos del eje neutral, lo que proporciona un segundo momento de área alto, lo que a su vez aumenta la rigidez y, por lo tanto, la resistencia a la flexión y la deflexión.

Las vigas H tienen un ancho y una profundidad iguales o casi iguales y son más adecuadas para orientarse verticalmente para soportar cargas axiales, como columnas en construcciones de varios pisos, mientras que las vigas I son significativamente más profundas que anchas y son más adecuadas para soportar cargas de flexión como como elementos de viga en forjados.

Cuando una viga se dobla, la parte superior de la viga está comprimida y la parte inferior está en tensión. Estas fuerzas son mayores en la parte superior e inferior. Dado que una viga universal tiene una mayor cantidad de material en los lados superior e inferior y material más pequeño en el alma, proporciona una sección estructural que es rígida con el uso de menos material.

Aunque las vigas en I son excelentes para la flexión unidireccional en un plano paralelo al alma, no funcionan tan bien en la flexión bidireccional. Estas vigas también muestran poca resistencia a la torsión y sufren deformaciones en la sección bajo la carga de torsión. Para problemas dominados por la torsión, las secciones en caja y otros tipos de secciones rígidas se utilizan con preferencia a las vigas en I.

Al aumentar la profundidad de la viga, aumenta la resistencia a la flexión en la profundidad al cubo, por lo que las vigas universales proporcionan mucha rigidez. Sin embargo, el espesor del alma no debe ser pequeño para evitar el pandeo.

El alma de una viga universal resiste fuerzas cortantes, mientras que sus alas resisten la mayor parte del momento flector experimentado por la viga. Las vigas en forma de I están diseñadas para transportar cargas elevadas en tramos largos. Son una forma muy eficiente para soportar cargas de flexión y de corte en el plano del alma. Las alas gruesas y la red más delgada dosifican eficientemente el material para resistir las altas cargas de flexión de las aplicaciones de vigas. Sin embargo, las secciones en forma de I tienen una capacidad reducida en la dirección transversal y también son ineficientes para soportar cargas de torsión.

La viga H es una sección de acero de alto rendimiento debido a su ventaja de distribución optimizada del área de la sección transversal y una relación razonable entre resistencia y peso. Con las características de ala ancha y alma delgada, la viga H tiene un módulo de sección grande, alta resistencia a la flexión y excelentes propiedades mecánicas. Las vigas H son generalmente más pesadas que las vigas I y son útiles como soportes para muros de contención y similares. También se pueden usar como secciones de viga donde el espacio libre es importante. Debido a sus excelentes propiedades, las vigas H se utilizan ampliamente para vigas, columnas y otros elementos arquitectónicos, así como en cimentaciones de pilotes, puentes y otras obras de ingeniería civil.

Las vigas universales se diferencian de las vigas de acero laminado, que también se conocen como vigas de alas cónicas. Las alas de las vigas universales son paralelas y tienen un espesor constante, mientras que las de las viguetas son ahusadas y, por lo tanto, tienen un espesor variable. Las vigas, debido a que las bridas tienen diferentes espesores, necesitan arandelas cónicas para la conexión.

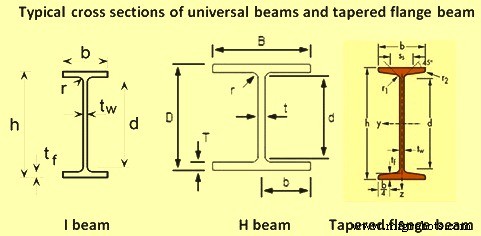

Las vigas H tienen un ancho y una profundidad iguales o casi iguales, mientras que las vigas I son significativamente más profundas que anchas. Las vigas universales se producen a partir de aceros estructurales, ya sea por fabricación, generalmente con placas de acero, o por laminación. La comparación de las secciones transversales de diferentes tipos de vigas se encuentra en la Fig. 1.

Fig. 1 Comparación de las secciones transversales de diferentes tipos de vigas

Laminación de vigas universales

Convencionalmente, las vigas universales, al igual que otras formas estructurales, se producen laminando flores de acero en soportes universales (Fig. 2). Más recientemente, se han colado de forma continua piezas en bruto de vigas con secciones transversales en forma de hueso de perro, evitando así ciertas etapas del laminado primario. Para la producción de vigas en I, el proceso más reciente es la colada continua y el laminado de piezas brutas de vigas con alas delgadas (por ejemplo, con un espesor inferior a 50 mm), para producir vigas de alas paralelas con alma delgada.

Molino de viga universal convencional

El proceso de producción convencional para el laminado de la viga universal incluye el calentamiento del tocho, el laminado al contorno y las dimensiones adecuadas, el corte en caliente a longitudes que se puedan manejar, el enfriamiento a temperatura atmosférica, el enderezado, el corte a las longitudes ordenadas, la inspección y el envío.

El calentamiento de la floración para secciones grandes se realiza en cualquiera de los dos tipos de hornos, el horno de tipo empujador o el horno de viga móvil continua. El horno de tipo empujador se usó para dar servicio a casi todos los laminadores de vigas universales más antiguos, mientras que la tendencia reciente es usar hornos de viga móvil debido a una gran cantidad de ventajas. Normalmente, los molinos de vigas universales tienen uno o dos hornos continuos de viga móvil.

Un laminador típico para la producción de vigas universales tiene una caja de desmontaje reversible de dos alturas en la que se realiza la conformación inicial, seguida de un grupo de tres cajas, dispuestas en tren, donde se completa el proceso de laminación.

Las vigas en H se laminaron inicialmente en dos laminadores altos y se utilizaron tres laminadores altos y soportes de tipo universal de cuatro rodillos para el laminado de acabado. Sin embargo, las alas no estaban tan bien perfiladas como el alma y las vigas tenían un tamaño limitado. Sin embargo, había una demanda considerable de vigas de mayor canto con almas más delgadas y alas más grandes con poca o ninguna conicidad. Esta demanda marcó la tendencia de los laminadores de vigas universales.

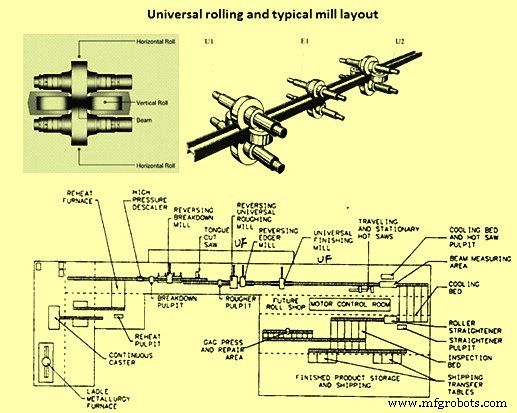

La composición de un laminador de vigas universal normal para laminar vigas universales consta de un descascarillador de agua a alta presión para eliminar las incrustaciones de los desbastes calentados, un laminador de desbaste de inversión de dos alturas con rodillos de múltiples ranuras junto con manipuladores a ambos lados de la caja de laminación, una sierra de lengua para cortar el extremo de la cabeza del material, una fresadora de desbaste universal, una fresadora de cantos, un soporte de acabado universal de una sola pasada, una sierra caliente, un tope de calibre, camas de enfriamiento de dos números, un enderezador rotativo de 7-9 rodillos, inspección cama junto con una prensa de mordaza para volver a enderezar la viga si es necesario, una máquina apiladora, una etiquetadora, una sierra en frío y una máquina de encuadernación junto con mesas de rodillos para el movimiento del material en el tren de laminación. El diseño típico de un tren de laminación de este tipo se muestra en la Fig. 2.

Los molinos universales de desbaste y canteado son molinos de paso múltiple inverso que funcionan en tándem a través de la igualación de velocidad computarizada. El molino de desbaste universal es normalmente un molino de cuatro rodillos con dos rodillos horizontales accionados y dos rodillos verticales no accionados. El laminador de cantos suele ser un soporte de laminador de un solo surco de dos alturas. El molino de acabado universal también tiene dos rodillos horizontales accionados y dos rodillos verticales no accionados.

Después del laminado, la viga universal se somete a etapas de acabado, como el aserrado en caliente para cortar la viga a la longitud de la cama de enfriamiento. Normalmente hay dos sierras que consisten en una sierra estacionaria y otra sierra móvil. El lecho de enfriamiento generalmente tiene una combinación de vigas móviles y cadenas de transferencia para el movimiento de materiales. En algunas plantas, también se usan rociadores de agua en la superficie superior e inferior de las vigas cortadas para enfriarlas antes de moverlas al área de acabado.

Fig. 2 Laminación de viga universal en soporte universal y disposición típica de molino

Molino de viga universal moderno

El laminador de vigas universales moderno normalmente se construye con soportes universales continuos para laminar de forma continua losas o vigas en bruto. El molino normalmente está equipado con un sistema de control de calibre automático (AGC). El grosor del ala para la pieza bruta de la viga fundida es inferior a 50 mm.

La losa o la viga en bruto generalmente se calienta con un horno de recalentamiento continuo de vigas móviles. Muchos hornos de recalentamiento tienen cuatro zonas de calentamiento y una capacidad de alrededor de 250 toneladas por hora. Los hornos de recalentamiento modernos están totalmente controlados por computadora y pueden aceptar losas calientes o frías o piezas brutas de vigas para la carga.

Un tren de fresado completo suele constar de una caja de laminación de ruptura o de desbaste, un grupo de cajas universales con una caja universal U1, una caja de canteadora E1, una caja universal U2 (Fig. 2) y una caja universal de acabado. Hay un descalcificador de agua a alta presión antes del soporte de desbaste. El equipo también incluye instalaciones de aserrado en frío y en caliente, un enderezador de rodillos, plataforma de inspección junto con una prensa de mordaza, máquinas de acabado, torneado de rodillos y equipo de taller. Todos los equipos están conectados con mesas de rodillos para el movimiento de material rodante. En el lado de acabado hay transferencia de cadena en algunos lugares. Los molinos de vigas universales modernos normalmente tienen una capacidad anual de 1 millón de toneladas o más.

El molino de desbaste es a menudo un soporte inversor. Dado que la losa delgada o la pieza bruta de la viga con ala delgada se funde y sirve como tamaño de entrada, se requieren menos pasadas que con la práctica de laminación convencional. El acero se lamina hasta que su tamaño se ajuste al soporte universal del laminador de vigas.

El grupo de soporte universal típico de laminadora de vigas consta de un soporte de desbaste universal con rodillos verticales y horizontales, un soporte de canteado horizontal y un soporte de acabado universal con rodillos horizontales y verticales (Fig. 2). Para permitir el uso de losas más pesadas como material de partida para mejorar el rendimiento, generalmente se proporciona suficiente longitud de mesa de salida.

Normalmente, el material rodante moldeado después de la caja de desmontaje pasa hacia adelante y hacia atrás a través del tren de laminación, la caja de desbaste universal reduce el grosor tanto del alma central como de las dos pestañas, mientras que los rodillos de borde hacen contacto con las puntas de las pestañas solo para controlar su longitud. El carro de acabado universal permanece abierto hasta la pasada final cuando sus cuatro rodillos imparten un buen acabado superficial a la sección y aseguran una buena tolerancia dimensional.

La altura de los rodillos horizontales inferiores en ambos soportes universales se puede ajustar al igual que los rodillos superiores. Esto asegura que el alma pueda formarse en el centro de las alas. Todos los rollos en los tres soportes se posicionan automáticamente mediante un control informático programado para las formas y calibres de las distintas secciones requeridas.

Los molinos también están equipados con el sistema de control de calibre hidráulico automático (AGC). Esto ofrece una tolerancia dimensional mejorada y una gran flexibilidad en los tamaños de las secciones.

Los productos como las vigas en H, cuya forma de sección transversal no es rectangular, también se pueden producir mediante laminación. Aquí, el laminado de calibre se lleva a cabo en la etapa de desbaste. Los materiales se laminan mediante rodillos de calibre para obtener la misma forma de sección transversal que la de los rodillos. Después de producir una forma cercana a la H mediante laminación de calibre, el producto se termina con un molino universal y un molino de cantos. Se forma una sección transversal en forma de H cuando el material pasa a través de cuatro rodillos, lo que hace que el molino universal, que está equipado con un par de rodillos verticales y un par de rodillos horizontales, sea adecuado para laminar vigas en H. El molino de cantos está equipado con rodillos de calibre y tiene la función de ajustar los anchos de brida de los productos.

En el molino universal, las variaciones del espesor del ala y el espesor del alma se pueden realizar fácilmente ajustando el espacio entre rodillos. Sin embargo, cuando se van a laminar productos con diferentes alturas de alma y anchos de ala, es necesario emplear rollos de uso exclusivo para estos tamaños, lo que requiere cambios de rollo. En particular, dado que las alturas de la red están determinadas por la suma del ancho de los rollos horizontales y el espesor de la pestaña, hasta la fecha ha sido necesario tener el mismo número de tamaños de rollos horizontales que alturas de la red del producto. El desarrollo para superar este problema ha resultado en laminadores recientes y técnicas de laminación capaces de ajustar las alturas de la banda en un rollo con ancho variable sin cambiar los rollos.

Proceso de manufactura

- IoT:Aplicaciones universales y Arduino remoto de Windows

- Fundición y laminación de losas delgadas

- Tundish y su papel en la colada continua de acero

- Tecnología de fundición en blanco de haz

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño

- La escoria y su papel en la fabricación de hierro en altos hornos

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- La Máquina Molino y sus Diferentes Subcategorías

- Proceso de laminación en frío y en caliente

- El principio de funcionamiento del laminado y sus procesos.