Laminadora Rolls and Roll Shop

Rollos y taller de laminación

Los rodillos son los consumibles principales y muy costosos en un tren de laminación. Se utilizan para laminar acero en el tren de laminación y su rendimiento depende de muchos factores que incluyen los materiales utilizados y las cargas a las que están sometidos durante el servicio. El diseño del rodillo está influenciado por las limitaciones aplicadas por la carga de rodadura, la resistencia del rodillo y el par disponible para rodar. En el caso del laminado plano, también está influenciado por el margen para la flexión de los cilindros y por la curvatura de los cilindros. El diseño del rodillo es para cuidar la carga y el torque requeridos para cualquier pasada. Además, debe asegurarse de que las dimensiones físicas y el material del rollo sean capaces de soportar las cargas más pesadas que surjan durante la secuencia de laminación. Otro factor importante en lo que respecta a la vida útil del rollo son las propiedades de desgaste del material del rollo.

Materiales en rollo

En la laminación de aceros, el material de los rodillos debe ser capaz de soportar cargas que deformen plásticamente el material rodante sin que él mismo se deforme plásticamente. En el laminado de acero caliente esto no es un problema difícil y los laminadores de hierro o acero son adecuados si se hacen funcionar a una temperatura considerablemente más baja que la del material rodante. El uso de rodillos de hierro o acero en un caso particular depende de la tarea específica que deben realizar y si la tenacidad, la resistencia al agrietamiento térmico o la carga de choque o las propiedades de resistencia al desgaste son lo más importante.

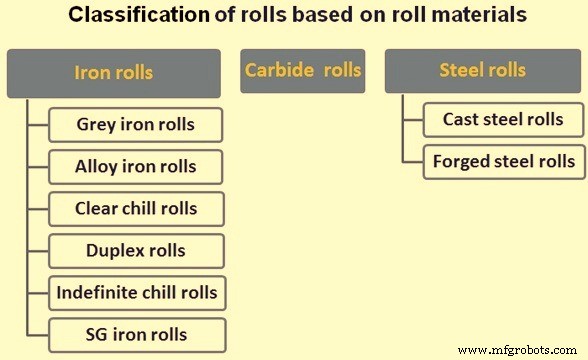

Los rollos se pueden clasificar según los materiales del rollo (Fig. 1) y el método de fabricación, siendo la primera subdivisión principal (i) rollos de hierro y (ii) rollos de acero. Esta división depende del contenido de carbono del material. En el caso de los rollos, la línea de demarcación se suele tomar alrededor de 2,4 % C. Normalmente se hace referencia a los rollos como base de acero por debajo de esta cifra y base de hierro por encima de esta cifra. Existe una marcada distinción estructural entre estos dos tipos, ya que no hay carbono grafítico libre en los rodillos base de acero. Los rollos de acero pueden ser fundidos o forjados, lo que da una subdivisión adicional. Otra división que atraviesa la clasificación anterior es la de los rollos dúplex de doble vaciado que se pueden moldear con una superficie exterior de metal duro y un metal más duro y resistente que forma el centro del rollo.

Fig. 1 Clasificación de rollos según los materiales de los rollos

Rollos de hierro

Los rollos de hierro son de los siguientes tipos.

- Rollos de hierro gris:se moldean con revestimiento de arena y consisten en hierro fundido gris (contiene escamas de grafito libre). La estructura del rollo es uniforme en toda su extensión y es muy resistente al agrietamiento por fuego. Hasta cierto punto, es autolubricante debido al grafito libre, lo cual es una ventaja cuando se utilizan collares de empuje para resistir el empuje final durante el laminado. Un análisis típico del material del rollo es carbono (C) – 2,5 % a 3 %, silicio (Si) – 0,5 % a 1 %, manganeso (Mn) – 0,4 % a 0,8 %, fósforo (P) – 0,5 % máx. y azufre (S) 0 0,1 % máx. El P se permite hasta un 0,5 % para aumentar la fluidez del metal durante el vertido, pero es ventajoso reducirlo si son posibles temperaturas de fundición más altas, ya que el P es perjudicial para las propiedades del hierro fundido. S se mantiene al mínimo y se elige Si para regular el contenido de grafito libre, ya que la presencia de Si promueve la grafitización. El manganeso se utiliza para neutralizar el S y desoxidar el metal. Un contenido de manganeso demasiado alto resiste la grafitización.

- Rodillos de aleación de hierro:para mejorar la calidad del hierro fundido gris, se pueden agregar varios elementos de aleación para aumentar la dureza del rollo. Estos cilindros de aleación de hierro tienen solo pequeñas cantidades de níquel (Ni), cromo (Cr) y molibdeno (Mo) y brindan un desgaste y una resistencia ligeramente mejores que el hierro gris simple. El laminado de hierro aleado con mayores cantidades de adiciones de aleaciones es mucho más duro y se desgasta mejor aunque, naturalmente, es más costoso y debe producir un mayor tonelaje laminado. La presencia de Ni promueve la formación de grafito, pero al estar en una forma muy finamente distribuida conduce a una mayor tenacidad y resistencia al agrietamiento por fuego. Cr aumenta la tendencia a formar carbono combinado y restringe la formación de grafito, lo que da como resultado un hierro mucho más duro pero más quebradizo. Mo y tungsteno (W) promueven la formación de carbono combinado y, además, aumentan la resistencia a altas temperaturas. Con una aleación de cromo, hay una tendencia a la rotura del collar en los cilindros de sección debido a la fragilidad y, además, es necesario un buen suministro de agua para enfriar los cilindros y evitar que se agrieten. Un análisis típico del rollo es C- 3 %, Si- 1 %, Ni – 1 % (o Mo -0,5 %) y Cr – 1 %. Una marca común de rollos de aleación de hierro es el hierro 'Adamite'. La dureza de los rodillos es una medida de la resistencia al desgaste y suele expresarse en grados de dureza de escleroscopio de Shore. Los rodillos de hierro gris relativamente blandos tienen una dureza de 30 a 40 grados Shore, pero se pueden aumentar hasta el rango de 38 a 50 grados en los rodillos de aleación de hierro. Este último es un hierro gris pero el grafito está finamente dividido y la matriz es más dura. Los rodillos más blandos son los preferidos para las etapas intermedias y de desbaste del laminado y los de grano de aleación más duro para el acabado.

- Rodillos de enfriamiento claro o de enfriamiento definido:un rodillo de enfriamiento transparente tiene una capa superficial de hierro blanco producida al inducir un enfriamiento rápido en la superficie (por medio de un enfriamiento en el molde) que restringe la formación de grafito libre. El núcleo es de hierro gris debido a la menor velocidad de enfriamiento y la zona intermedia es una mezcla de hierro blanco y gris. Los cuellos y los wobblers o los extremos de pala no deben enfriarse y, por lo tanto, conservan una mayor tenacidad. La capa enfriada es dura y resistente al desgaste, pero es quebradiza. Por lo general, tiene un grosor de unos 25 mm en rollos simples, pero se puede aumentar cuando se requieren ranuras poco profundas. El análisis es similar al de los cilindros de hierro gris, aunque el contenido de C es mayor. Un C más bajo proporciona una dureza más baja, pero fortalece el rodillo y reduce la incidencia de grietas y desconchados en la superficie, por lo que se utiliza en casos de gran tensión, como en el laminado de placas. La dureza de la superficie puede estar entre 55 y 65 grados Shore, pero los rollos tienen buena resistencia al cambio de temperatura y al agrietamiento por fuego. Un rollo de enfriamiento parcial se produce enfriando partes seleccionadas del barril (por ejemplo, pasadas de acabado) y dejando el resto como hierro gris. Se pueden agregar elementos de aleación a los rodillos enfriadores para obtener valores de dureza de 65 a 90 grados Shore y pueden contener aproximadamente un 4,5 % de Ni con Cr, lo que equilibra la tendencia a formar grafito libre. Se afirma que los cilindros enfriadores que contienen Ni tienen una tendencia al endurecimiento por trabajo y son más adecuados para el laminado en frío debido a su susceptibilidad al agrietamiento por fuego.

- Rodillo compuesto o dúplex:un método para combinar una superficie muy dura con un núcleo resistente es moldear el rollo mediante doble vaciado. El primer vertido da una capa de hierro blanco altamente aleado que se enfría rápidamente en la superficie en un molde frío, después de lo cual el segundo vertido (a menudo de hierro gris) desplaza el centro fundido de la aleación de hierro y lo reemplaza con un núcleo duro. La dureza de la carcasa es de 75 a 95 grados Shore.

- Enfriamiento indefinido:con este tipo de rollo hay un enfriamiento sin grafito blanco muy delgado claramente definido y sin zona de mezcla intermedia. Las capas superficiales contienen partículas muy pequeñas de grafito y la estructura cambia suavemente al núcleo gris. La dureza disminuye lentamente al principio desde la superficie a razón de aproximadamente 1 grado Shore por 10 mm de profundidad y luego más rápidamente hacia el centro blando. Por lo tanto, hay una buena profundidad utilizable. La superficie es más resistente al agrietamiento por fuego y al desconchado que el rodillo de enfriamiento definitivo y los rodillos se agarran mejor al material rodante. Un rodillo de enfriamiento indefinido de aleación con una dureza superficial de 55 a 75 grados Shore puede contener Ni, Cr y Mo. Estos rodillos pueden tratarse térmicamente para endurecerlos contra las cargas de choque. Un ejemplo de este tipo es el frío indefinido de Adamita. Estos rollos se pueden tratar térmicamente y son resistentes al desprendimiento y al agrietamiento por fuego.

- Rollos de hierro con grafito esferoidal:los rollos de hierro con grafito esferoidal (SG) están encontrando uso en algunas plantas. Tiene grafito en forma nodular cuando se funde mediante el uso de un procedimiento de fundición especial que implica la adición de magnesio (Mg). El hierro de grafito esferoidal tiene una resistencia y tenacidad mucho mayores, siendo el primero aproximadamente el doble que el hierro de grafito en escamas de alta resistencia y el segundo se incrementa unas doce veces. La mayoría de los rodillos tienen una estructura perlítica, pero también está disponible la estructura acicular que ofrece una mejor resistencia al desgaste. Se puede obtener un buen acabado en los rodillos, aunque es necesario tener cuidado en el mecanizado ya que se desprenden humos nocivos. Las propiedades de desgaste de los rodillos de hierro SG son que se desgastan de manera uniforme y a un ritmo similar al del hierro con grafito en escamas. Son adecuados para su uso donde un rodillo de hierro normal no es lo suficientemente fuerte y donde los rodillos de acero duran poco debido al desgaste excesivo pero, como son más caros que los rodillos de hierro y acero, es necesario tener cuidado en la elección de la aplicación. La dureza se puede obtener hasta 80 grados Shore o más.

Rollos de acero

Los rollos de acero pueden ser fundidos o forjados. Son mucho más fuertes y duros que los rollos de hierro y, por lo tanto, se utilizan cuando se considera que un rollo de hierro no es lo suficientemente fuerte. Permiten utilizar corrientes de aire más pesadas, especialmente cuando se requieren ranuras profundas. Es mucho menos probable que se produzcan roturas debido a cargas de choque y las propiedades pueden variar considerablemente mediante un tratamiento térmico adecuado. Sin embargo, los rodillos de acero C se desgastan más rápidamente que los de hierro debido a su baja dureza.

- Rollos de acero fundido:estos pueden variar considerablemente según el análisis. El rollo C recto tiene de 0,40 % a 0,90 % C y la dureza es de 28 a 36 grados Shore. Los laminadores pesados (desbaste, desbaste y desbaste pesado) utilizan las calidades más bajas (hasta 0,60 % C) mientras que las cajas de desbaste de palanquillas utilizan las calidades más altas. La adición de aproximadamente un 0,5 % de Mo a este tipo de rollo junto con pequeñas cantidades de Ni y Cr (o más Mn) aumenta la resistencia y reduce la gravedad de las grietas que puedan producirse. La dureza es de 30 a 42 grados Shore. Los cilindros más altamente aleados generalmente se encuentran dentro de los rangos de análisis que tienen C – 0,80 % a 1,0 %, Mn – 0,60 % a 0,90 %, Ni – 1,0 % a 2,5 %, Cr – 0,50 % a 1,10 % y Mo – 0,20 % a 0,40 % También se fabrica un rollo C- Cr (C -1 %, Cr – 1,5 % a 1,75 %). Estos rodillos suelen recibir un tratamiento térmico, el rango de dureza es de 35 a 55 grados Shore y se utilizan comúnmente como rodillos de respaldo en trenes de laminación de 4 alturas. Un acero aleado que contiene tungsteno (W) y con una dureza de 40 a 50 grados Shore es muy resistente al agrietamiento por fuego y, a veces, se usa para desbastar rodillos en laminadores de bandas en caliente. Los rodillos de base de acero aleado fundido también se fabrican con un rango de análisis C – 0,9 % a 2,5 %, Si – 0,5 % a 1,0 %, Mn – 0,4 % a 0,6 %, Ni – 0,25 % a 1,0 % y Cr – 0,5 % a 1,5 %. El contenido de C está en un rango más alto que en el rollo de acero fundido. Toda la C está en forma combinada. El rango de dureza es de 30 a 55 grados Shore, según el contenido de C, y los rollos se desgastan bien y son resistentes. La vida está en consonancia con el costo. Se requiere una buena refrigeración por agua.

- Rodillos de acero forjado:estos rodillos se forjan a partir de un lingote de acero fundido y el trabajo mecánico necesario da como resultado una estructura mejorada y más resistente. En la forma de acero C (0,35 % a 0,75 % C) se utilizan para desbaste, desbaste y trenes de desbaste pesado en el extremo inferior del rango C y para trenes intermedios más pequeños en el extremo superior del rango. Esto es algo arbitrario y depende de las condiciones particulares del molino. Se normalizan antes de su uso y el rango de dureza es de 24 a 30 grados Shore. En la forma de acero aleado, pueden tratarse térmicamente para proporcionar una amplia gama de durezas. En el rango de 50 a 55 grados Shore, se utilizan para rodillos de respaldo grandes, alrededor del rango de 80 grados Shore para rodillos de respaldo pequeños en laminación en frío y el rango de 90 a 100 grados Shore (totalmente endurecido) para rodillos de trabajo en laminación en frío. Un análisis típico es 1 % C, 1,5 % a 1,75 % Cr y 0,5 % Ni. Los rodillos de acero forjado en el rango de dureza de laminación en caliente son muy resistentes a las cargas de choque.

Rodillos de carburo

El carburo de tungsteno, WC o W2C, es un compuesto químico que contiene tungsteno y carbono. Su dureza extrema lo hace útil en la fabricación de cilindros de laminación para una vida útil prolongada en aplicaciones donde se requieren largas campañas de laminación. El WC en combinación con los materiales aglutinantes en forma de polvo se mezclan, muelen, granulan y compactan hasta obtener piezas en bruto con forma casi neta que finalmente se sinterizan en un horno de vacío. Luego, algunos rollos se prensan isostáticamente en caliente (HIP). A continuación, los rollos se rectifican con muelas abrasivas de diamante o se tornean con herramientas de torneado muy duro a las dimensiones requeridas. Estos rodillos se utilizan normalmente en bloques de acabado de alambrón y en algunas aplicaciones de laminación de formas. Estos rodillos requieren agua de refrigeración de alta calidad en un rango estrecho de pH y dureza limitada. El uso de agua de enfriamiento del rollo fuera del rango de pH recomendado filtra el aglutinante del rollo y causa una falla prematura en la superficie del rollo. Hay varios grados de rodillos de carburo disponibles según el tamaño del grano y el contenido y la composición del aglutinante. El rango de aplicación en los últimos años ha ampliado el uso de rodillos de carburo en los molinos intermedios mediante el uso de un manguito de carburo montado en un eje de acero. El montaje se lleva a cabo por un método mecánico o creando un rollo compuesto presionando y sinterizando un anillo de carburo en el eje.

Efecto de los elementos de aleación en los rodillos

Los efectos de los elementos de aleación en los rodillos se dan en la Pestaña 1.

| Tab 1 Efectos de los elementos de aleación en los rodillos | ||

| Elemento | Rodillos de aleación de hierro | Rodillos de aleación de acero |

| Carbono (C) | Aumenta la dureza, la fragilidad y la resistencia al desgaste. Disminuye la ductilidad, la profundidad de enfriamiento | Aumenta la dureza, la fragilidad y la resistencia al desgaste. Disminuye la resistencia a los golpes. |

| Silicio (Si) | Aumenta el grafito, contribuye a la limpieza, disminuye la profundidad del enfriamiento | Limpia el acero en una proporción de 0,20 % – 0,35 %, aumenta la dureza, desoxidante, promueve la fundición sólida |

| Fósforo (P) | Aumenta la dureza y la fragilidad. | Aumenta la dureza y la fragilidad, disminuye la ductilidad, tiene tendencia a segregarse |

| Azufre (S) | Aumenta la dureza, la fragilidad y la profundidad del frío | Aumenta la dureza y la fragilidad. Disminuye la ductilidad. Debe usarse con discreción |

| Manganeso (Mn) | Reduce el enfriamiento en rangos más bajos, aumenta el enfriamiento en rangos más altos, aumenta la dureza en combinación con níquel y cromo, aumenta la fragilidad | Aumenta la dureza y la fragilidad. Limpiador para resistencia a la tracción y al desgaste |

| Níquel (Ni) | Aumenta la fuerza, la dureza y la resistencia al desgaste. Disminuye la profundidad del frío | Aumenta la fuerza, la dureza y la resistencia al fisurado en combinación con Cr y otros |

| Molibdeno (Mo) | Aumenta la fuerza, la dureza y la resistencia al agrietamiento por fuego, hace grano fino | Aumenta la resistencia y la dureza |

| Vanadio (V) | Aumenta la profundidad de enfriamiento, la fuerza y la resistencia al agrietamiento por fuego, reduce la ductilidad | Aumenta la tenacidad, la dureza y la susceptibilidad al tratamiento térmico |

| Cromo (Cr) | Endurecedor en todo momento; usado en combinación con Ni o Mo o ambos, aumenta la profundidad del enfriamiento | Endurecedor:funciona mejor en combinación con Ni, Mo o ambos |

| Cobre (Cu) | En pequeñas cantidades similar al Ni | Similar a Ni |

| Boro (B) | Endurecedor, usado con discreción | Aumenta la dureza |

Tipos de rodillos utilizados en varios laminadores en caliente

Los tipos de rodillos utilizados en laminador de desbaste y desbastado, laminador de barras comerciales y palanquillas, laminador de perfiles, laminador de placas y laminador de bandas en caliente se indican en las pestañas 2, 3, 4, 5 y 6 respectivamente. La selección de cualquier rollo en particular depende de las demandas de producción, el costo inicial, las calidades específicas requeridas, etc. Es deseable una estrecha colaboración con el fabricante del rollo para garantizar que estos requisitos se cumplan en la medida de lo posible.

| Tab 2 Tipos de rodillos para plantas de desbastado y desbastado | |

| Tipo de rollo | Dureza superficial (grados Shore) |

| Acero forjado, 0,4 % C | 24-30 |

| Acero fundido, 0,4 a 0,9 % C, dúctil | 28-36 |

| Acero aleado fundido, 0 a 0,5 % Mo + Ni, Cr, Mn, fuerte, tenaz, resistente al fuego | 30-42 |

| Acero fundido Adamite, alta C en solución completa + Ni, Cr, buen desgaste pero necesita mucha refrigeración con agua para evitar fluctuaciones de temperatura | 30-48 |

| Tab 3 Tipos de rodillos para laminadoras de palanquillas y barras comerciales | |

| Tipo de rollo | Dureza superficial (grados Shore) |

| Acero forjado 0,75% C, Rodillos soporte de desbaste | 35 |

| Acero fundido – 0 a 0.5% Mo + Ni, Cr, Mn, fuerte, tenaz, resistente al agrietamiento por fuego | 30-42 |

| Rollos de grano perlítico, Hierro fundido, Fuerte tenacidad y resistente al agrietamiento por fuego, Rollos de hebra | 30-38 |

| Rollos de cereales especiales, mejora sobre lo anterior | 35-40 |

| Acero fundido Adamite, alto C en solución completa + Ni y Cr, buen desgaste pero necesita grandes fluctuaciones, rodillos de desbaste | 30-48 |

| Rodillos de enfriamiento indefinidos rectos C, Deben evitarse las fluctuaciones de temperatura, Rodillos de soporte intermedio | 35-40 |

| Rollos de grano de aleación de adamita, penetración de dureza muy buena, requiere control de temperatura y puede tener una amplia gama de dureza y resistencia, rollos de hilo | 35-50 |

| Rodillos fríos rectos C, Alta resistencia a los cambios de temperatura, rotura y cuarteado superficial, Rodillos de sección pequeña | 55-65 |

| Mejora de los rodillos de enfriamiento indefinido de aleación Adamite en los rodillos C rectos, ovalados y guía | 55-70 |

| Rodillos de enfriamiento indefinido de aleación totalmente dura, mejora de Adamite, por ejemplo, Nironite | 65-85 |

| Rodillos enfriadores de hierro fundido de alta aleación con buen endurecimiento por trabajo, Rodillos guía | 65-90 |

| Rodillos de desbaste de grafito esferoidal | 55 |

| Grafito esferoidal, Fresadoras de barras. Mayor resistencia al fisurado por fuego, Rodillos de desbaste | 60-65 |

| Tab 4 Tipos de rodillos para laminadoras de perfiles | |

| Tipo de rollo | Dureza superficial (grados Shore) |

| Rodillos de acero forjado, Rodillos de desbaste, intermedio y acabado | 24-30 |

| Acero fundido, 0,4 a 0,9 % C, Rodillos de desbaste | 28-36 |

| Rodillos de grano perlítico, Robustos, tenaces y resistentes al fuego, Rodillo de desbaste, intermedio y acabado | 30-38 |

| Acero fundido, 0 a 0,5 % Mo + Ni, Cr, Mn, Fuerte, tenaz y con buena resistencia al fuego, Rodillos de desbaste | 30-42 |

| Acero fundido Adamite, alto contenido de carbono en solución completa + Ni, Cr, buen desgaste pero necesita un enfriamiento abundante para evitar fluctuaciones de temperatura, rodillos de desbaste | 30-48 |

| Rollos de grano especial:mejora de arriba | 35-40 |

| Acero hipereutectoide con Ni, Cr y Mo, Resistencia al desgaste y dureza en proporciones casi iguales, Rodillos de desbaste y semiacabado | 35-45 |

| Rodillos de enfriamiento indefinidos rectos C, Deben evitarse las fluctuaciones de temperatura, Rodillos de soporte intermedio | 38-40 |

| Rodillos de aleación de adamita, muy buena penetración de la dureza, requieren control de temperatura, fabricados en una amplia gama de durezas y resistencias, rodillos intermedios y de acabado | 38-50 |

| Acero fundido con Cr y W, Alta resistencia al agrietamiento y fisuración por fuego, Rodillos de semiacabado | 40-50 |

| Rodillos de enfriamiento indefinido de aleación de adamita, mejora en los rodillos superiores, intermedios y de acabado | 55-70 |

| Grafito esferoidal para rodillos de desbaste reversibles | 45 |

| Grafito esferoidal para fresas de sección pequeña | 60-65 |

| Tab 5 Tipos de rodillos para laminadores de chapa | |

| Tipo de rollo | Dureza superficial (grados Shore) |

| Rodillos de grano perlítico, Hierro fundido, Robustos, duros y resistentes al agrietamiento por fuego, Rodillos de desbaste | 30-38 |

| Hierro fundido, 0 a 0,5 % Mo + Ni, Cr, Mn, Fuerte, tenaz y con buena resistencia al fuego | 40-42 |

| Rollos de grano especial, Mejora sobre Pearlitic | 35-40 |

| Rodillos fríos rectos C, alta resistencia a los cambios de temperatura, rotura y cuarteado superficial | 55-65 |

| Igual que arriba pero incluyendo 0,4 a 1,0 % Mo, rodillos de trabajo, las condiciones del molino deben ser estables | 55-65 |

| Rodillos de enfriamiento indefinido de aleación. Las fluctuaciones de temperatura deben evitarse mediante los rodillos de enfriamiento, trabajo y acabado | 65-85 |

| Rodillos de enfriamiento de aleación, hierro de aleación de Ni fundido, buen endurecimiento por trabajo, rodillos de acabado | 65-90 |

| Rodillos enfriadores de aleación compuesta, capa exterior de aleación de hierro blanco que forma la superficie de trabajo y resto de hierro gris resistente, buenos para acabados superfinos con la ventaja de que la cubierta es autoendurecible, rodillos de trabajo | 75-95 |

| Tab 6 Tipos de rodillos para laminadores de bandas en caliente | |

| Tipo de rollo | Dureza superficial (grados Shore) |

| Rodillos de acero forjado, Rodillos de trabajo | 24-30 |

| Acero fundido Adamite, alto contenido de carbono en solución completa con Ni y Cr, buen desgaste pero necesita control de temperatura por enfriamiento, rodillos de trabajo | 30-38 |

| Acero Hiper Eutectoide con Ni, Cr y Mo, Resistencia al desgaste y dureza en proporciones iguales, Rodillos de desbaste | 35-45 |

| Rodillos de enfriamiento indefinidos rectos C, Deben evitarse las fluctuaciones de temperatura, Rodillos de soporte intermedio. | 38-40 |

| Rodillos de grano de aleación de adamita, penetración de dureza muy buena pero requiere control de temperatura, fabricados en una amplia gama de durezas y resistencias, rodillos intermedios y de acabado | 35-50 |

| Acero fundido con Cr y W, Alta resistencia al cuarteado y fisuración, Rodillos de desbaste | 40-50 |

| Rodillos fríos rectos C, alta resistencia a los cambios de temperatura, rotura y cuarteado superficial | 55-65 |

| Igual que arriba pero incluyendo 0.4 – 1.0 % Mo, Las condiciones del molino deben ser más estables y controladas más de cerca, Rodillos de trabajo | 55-65 |

| Rodillos de enfriamiento indefinido de aleación de adamita, mejora de los anteriores, rodillos de acabado en caliente y de aplanado | 55-70 |

| Rodillos de enfriamiento indefinido de aleación, Mejora de Adamite, Rollos de trabajo | 65-85 |

| Rodillos de enfriamiento de aleación rollo de hierro fundido, calidades similares pero mejoradas a los rodillos de enfriamiento indefinido de aleación | 65-90 |

| Rodillos de enfriamiento indefinido de aleación de manganita, muy resistentes al agrietamiento por fuego, magulladuras y desprendimiento de marcas de cola, rodillos de trabajo de tren | 75-85 |

| Grafito esferoidal, Rodillos de desbaste | 60-65 |

| Grafito esferoidal, Rodillos de acabado | 65-70 |

| Grafito esferoidal, Rodillos de respaldo | 50-55 |

Tienda de rollos

Las funciones del taller de rollos incluyen lo siguiente.

- Para recibir el ensamblaje de rodillos del laminador después de completar una campaña de laminación.

- Para lavar el conjunto de rollos y desmontar los rollos del conjunto.

- Los rollos se inspeccionan en busca de grietas por fuego y se mide el diámetro. También se inspeccionan las piezas individuales de los rodillos y los cojinetes de rodillos rotados donde sea necesario.

- El rectificado/reranurado del cilindro se planifica y se lleva a cabo según el plan.

- El rollo rectificado/reestriado se almacena en estantes de rollos y espera su montaje según el programa de laminación del tren.

- Después del desmontaje, los calzos se envían al área de ensamblaje para ensamblar el rodillo rectificado/reestriado según el cronograma de laminación.

- El montaje del rollo y calzo se realiza por parejas.

- El par de rodillos ensamblados se envía al tren de laminación.

Periódicamente se realizan controles de calzos y rodamientos. La función del taller de laminación también incluye el rectificado de las cuchillas de cizalla que se han desafilado durante su uso en el tren de laminación. El moderno taller de laminación en un tren de laminación tiene las siguientes instalaciones.

- Rectificadoras de rodillos CNC completamente automáticas para trabajos pesados, medios y ligeros y cargadores de rodillos en el caso de molinos planos

- Máquinas cortadoras de ranuras por laminación CNC completamente automáticas para trabajos pesados, medianos y ligeros y cargadores de rodillos en el caso de laminadores de perfiles y productos largos.

- Máquinas rectificadoras de cilindros y anillos de carburo de tungsteno en el caso de molinos de alambrón y molinos de perfiles ligeros

- Máquinas de inmovilización y desinmovilización para todo tipo de rollos

- Texturadoras

- Tornos de rodillos

- Tornos, fresadoras y mandrinadoras

- Equipo de calentamiento y endurecimiento por inducción

- Lavadoras de calzos

- Inclinador para calzos

- Amoladoras de cuchillas de corte

- Instalaciones de enfriamiento y lavado de rollos

- Bastidores de almacenamiento de rollos

- Coches de transferencia rodante

- Otros dispositivos utilizados en las operaciones diarias del taller de rollos

El taller de rollos mantiene los datos de rendimiento de los rollos individuales y los lleva a cabo mediante el análisis de los datos de los rollos para mejorar la vida útil de los mismos. Para ello, el taller trabaja en estrecha colaboración con los proveedores de rollos para mejorar las especificaciones químicas y físicas de los rollos en el próximo ciclo de adquisición. El taller de rollos también coopera con la agencia investigadora durante el análisis de fallas de rollos en caso de fallas de rollos al proporcionarles los datos del historial de rollos de su registro.

Las funciones del taller de laminación también incluyen tomar medidas de adquisición oportunas para las laminaciones de modo que puedan ponerlas a disposición de la planta según los requisitos de la planta. La acción de adquisición debe tomarse teniendo en cuenta el inventario en rollo que debe mantenerse bajo control.

Cuando el rollo termina su vida útil y alcanza su diámetro de desecho, se traslada al área de rollos de desecho para su disposición. Del mismo modo, los rollos rotos también se trasladan al área de rollos de desecho después de que finaliza la investigación de la rotura del rollo.

Hay dos soluciones de software que utilizan los talleres de laminación modernos. Estos son el sistema de gestión del taller de laminación (RSMS) y el sistema de gestión de defectos de laminación (RDMS) para un control y análisis completos de las operaciones del taller de laminación. RSMS permite realizar análisis desde el monitoreo real del proceso de rectificado/ranurado hasta la recopilación y el procesamiento de datos de producción, consumo y requisitos, con un desembolso mínimo de recursos. RDMS es una poderosa herramienta que mejora y optimiza la productividad a través de funciones de gestión de defectos profundos y acciones correctivas automáticas. El taller de laminación adicional debe estar completamente integrado con el laminador y debe haber un intercambio de datos entre el sistema del laminador y el sistema del taller de laminación.

El diseño del taller de bobinas es muy importante para optimizar la logística de los movimientos de las bobinas. Es necesario proporcionar pasajes adicionales para el libre movimiento de las carretillas elevadoras.

La automatización del manejo de rollos dentro del taller de rollos requiere la aplicación de medidas de seguridad para impedir que el personal acceda a aquellas áreas donde las operaciones se realizan automáticamente y, por lo tanto, no están supervisadas directamente por el personal. Es necesario proporcionar barreras de seguridad para marcar los límites del área de trabajo automática. En esta zona solo se permite el acceso con fines de mantenimiento o emergencia.

Proceso de manufactura

- Fundición y laminación de losas delgadas

- Generación Transporte y Usos de Cascarilla de Molino

- Vigas universales y su rodadura

- Laminación de acero en Hot Strip Mill

- Comprensión del proceso de laminación en el laminador de productos largos

- Conceptos básicos del laminado de acero

- Laminación de acero en un moderno tren de laminación de productos largos

- Punzones de rodillo:usos y aplicaciones

- Los matices de Mill Turn and Turn Mill:¡Mire más de cerca!

- La Máquina Molino y sus Diferentes Subcategorías

- Proceso de laminación en frío y en caliente