Conceptos básicos del laminado de acero

Conceptos básicos del laminado de acero

El acero líquido generalmente se funde en máquinas de colada continua en forma de palanquillas, tochos o losas. En algunas plantas, también se funde en máquinas de colada continua en forma de losas delgadas o secciones de hueso de perro. Estas formas se procesan mediante laminación en caliente pasándolas a través de rodillos giratorios cilíndricos lisos o ranurados para producir placas, láminas, varillas, secciones estructurales y tubos, etc.

El proceso de laminación es una de las operaciones industriales de conformado de metales más importantes y ampliamente utilizadas. Proporciona una alta producción y un estrecho control del producto final. Fue desarrollado a finales de 1500. Representa el 90 % de todos los metales producidos por procesos de trabajo de metales.

El laminado de acero es un proceso de formación de metal en el que el acero pasa a través de un par de rodillos giratorios para la deformación plástica del acero. La deformación plástica es causada por las fuerzas de compresión aplicadas a través de los rodillos giratorios. Los altos esfuerzos de compresión son el resultado de la fricción entre los rodillos y la superficie del material de acero. El material de acero se aprieta entre el par de rodillos, como resultado se reduce el grosor y se aumenta la longitud. La laminación se clasifica según la temperatura del acero laminado. Si la temperatura del acero está por encima de su temperatura de recristalización, el proceso se denomina laminado en caliente. Si la temperatura del acero está por debajo de su temperatura de recristalización, el proceso se denomina laminación en frío.

Los rodillos funcionan sobre cojinetes de cuello macizo montados en carcasas de enorme resistencia y accionados por potentes motores eléctricos. Estos se conocen como soportes de molino. Una caja de laminación contiene dos o más rodillos para la deformación plástica del acero entre los rodillos giratorios. Consiste básicamente en (i) rodillos, (ii) cojinetes, (iii) una carcasa para contener estas piezas, (iv) una caja de engranajes, (v) un accionamiento (motor) para aplicar potencia a los rodillos, (vi) velocidad dispositivos de control para controlar la velocidad, y (vii) sistemas hidráulicos. El soporte del tren de laminación requiere una construcción muy rígida y motores grandes para suministrar suficiente energía. Hay varios tipos de soportes de laminación como se indica a continuación.

- Soporte de dos alturas:es el tipo básico de soporte de tren de laminación en el que se utilizan dos rodillos opuestos. El soporte tiene rodillos no reversibles que giran en la misma dirección. Por lo tanto, la pieza de trabajo no se puede alimentar desde el otro lado. El soporte de dos alturas puede ser un soporte horizontal o un soporte vertical. El soporte horizontal tiene ambos rollos horizontales, mientras que el soporte vertical tiene ambos rollos verticales.

- Soporte para pullover de dos alturas:el material rodante de acero se devuelve a la entrada para reducirlo aún más.

- Soporte de dos alturas, reversible:el trabajo se puede pasar de un lado a otro a través de los rollos invirtiendo su dirección de rotación. Estos molinos aumentan la productividad.

- Soporte de tres alturas:consta de tres rollos. Los rodillos superior e inferior son accionados mientras que el rodillo central gira por fricción. El primer laminado tiene lugar en una dirección entre el par de rodillos inferior y medio. A continuación, el trabajo se invierte en la dirección y se alimenta a través del par de rodillos medio y superior. Esto mejora la productividad.

- Soporte de cuatro alturas:tiene rodillos de diámetro pequeño (menos resistencia y rigidez) sostenidos por rodillos de respaldo de mayor diámetro. La potencia de laminación es directamente proporcional al diámetro del rollo. Por lo tanto, los rodillos de menor diámetro pueden reducir la entrada de energía. La resistencia de los rollos de pequeño diámetro es pobre. Por lo tanto, los rollos pueden doblarse. Como resultado, se utilizan rodillos de apoyo de mayor diámetro para soportar los rodillos más pequeños. Las secciones delgadas se pueden enrollar usando rollos de menor diámetro.

- Soporte de molino universal:este soporte tiene dos rodillos horizontales y dos rodillos verticales. Los rodillos verticales se utilizan para controlar el ancho del trabajo simultáneamente.

- Laminador de racimo o soporte de laminador Sendzimir:en este soporte de laminador, cada uno de los rodillos de trabajo está soportado por dos rodillos de respaldo. El molino de racimo y el molino Sendzimir se utilizan para laminar tiras delgadas de materiales y láminas de alta resistencia [0,0025 mm de espesor]. El rodillo de trabajo en estos molinos puede tener un diámetro tan pequeño como 6 mm y está hecho de carburo de tungsteno.

- Molino planetario:consta de un par de rodillos de respaldo pesados rodeados por una gran cantidad de rodillos planetarios. Cada rodillo planetario proporciona una reducción casi constante a la losa a medida que traza una trayectoria circular entre los rodillos de respaldo y la losa. A medida que cada par de rodillos planetarios deja de tener contacto con la pieza de trabajo, otro par de rodillos hace contacto y repite esa reducción. La reducción global es la suma de una serie de pequeñas reducciones por cada par de rollos. Por lo tanto, el laminador planetario puede reducir en caliente una losa directamente a tiras en una sola pasada a través del laminador. La operación requiere rodillos de alimentación para introducir la losa en el tren y un par de rodillos de aplanado en la salida para mejorar el acabado superficial.

Un laminador continuo tiene una serie de soportes de laminación dispuestos en sucesión para aumentar la productividad. El material de acero se mueve a diferentes velocidades en cada soporte del molino.

En un sentido más amplio, un tren de laminación es un sistema automático o línea de cajas de laminación junto con una serie de equipos que realizan operaciones tanto de laminación como auxiliares:transporte de la palanquilla/tocho/plancha original desde el almacén hasta los hornos de calentamiento y la planta. rollos, transferencia del material laminado de una caja de laminación a otra, torneado o torsión en el caso de algunos laminadores, transporte del metal después del laminado, corte, enfriamiento del material laminado en el lecho de enfriamiento en algunos laminadores, marcado o estampado, recorte, empaque , y transporte al stock de producto terminado. En algunos laminadores (p. ej., laminador de bandas en caliente, laminador de alambrón, laminador comercial y laminador en frío), el producto laminado se enrolla en una bobinadora o bobinadora.

En su mayoría, el laminado se realiza a alta temperatura, llamado laminado en caliente, debido al requisito de grandes deformaciones. El laminado en caliente da como resultado un producto libre de estrés residual. Sin embargo, las incrustaciones son un problema importante durante el laminado en caliente, por lo que es difícil mantener la precisión dimensional.

El laminado en frío del acero laminado en caliente es importante debido a la alta precisión y la falta de incrustaciones de óxido. Se lleva a cabo por debajo de la temperatura de recristalización e introduce endurecimiento por trabajo. El material de partida para la chapa de acero laminada en frío es bobina laminada en caliente decapada procedente del laminador continuo de bandas en caliente. La reducción total conseguida mediante el laminado en frío variará generalmente entre un 50 % y un 90 % aproximadamente. La reducción en cada soporte se distribuirá uniformemente sin caer muy por debajo de la reducción máxima para cada pasada. Generalmente, el porcentaje de reducción más bajo se lleva a cabo en la última pasada para permitir un mejor control de la planitud, el calibre y el acabado superficial.

El laminado se clasifica según la temperatura de la pieza de trabajo laminada. Si la temperatura del acero está por encima de su temperatura de recristalización, el proceso se denomina laminado en caliente. Para los procesos de trabajo en caliente, se pueden repetir sucesivamente grandes deformaciones, ya que el acero permanece blando y dúctil. El material de acero está sujeto a grandes esfuerzos de compresión como resultado de la fricción entre los rodillos y la superficie de acero. El laminado implica pasar el material entre dos rodillos que giran más o menos a la misma velocidad periférica pero en direcciones opuestas, es decir, en sentido horario y antihorario. La distancia entre ellos está espaciada, algo menor que la altura de la culata de acero que entra en ellos. Estos rollos pueden ser planos o ranurados (contorneados) para el laminado en caliente de varillas o formas. En estas condiciones, los rodillos agarran la pieza de acero y la entregan, reducida en área transversal y por lo tanto, aumentada en longitud.

La operación inicial de trabajo en caliente para la mayoría de los productos de acero se realiza en el tren de desbaste primario. El objetivo es descomponer para reducir la sección transversal del material rodante para su posterior acabado en barras, tiras, chapas o varios tramos laminados. Los tochos, losas o palanquillas fundidas se calientan inicialmente a 1100 °C a 1300 °C. En el laminado en caliente de acero, la temperatura en la última estación de acabado varía de 850 °C a 900 °C y siempre está por encima del valor crítico superior. temperatura del acero. El acero se comprime entre rollos hasta que se logran el grosor y las formas finales. Para conseguirlo, los rodillos ejercen fuerzas de miles de toneladas.

El diseño de un laminador varía, desde un simple laminador de un solo soporte hasta varios soportes colocados uno al lado del otro o en una línea. Un mecanismo, comúnmente llamado mesa de rodillos, dirige la pieza de trabajo hacia los rodillos, y otra mesa de rodillos para manipular las piezas que salen del rodillo. La mesa frente a los rodillos empuja el acero contra los rodillos que agarran y tiran del acero entre ellos. El acero se reduce, por lo tanto, a un grosor igual a la distancia entre los rodillos, y si los rodillos están ranurados, se le da forma de acuerdo con el diseño de la ranura. La laminación en caliente permite conseguir grandes deformaciones del acero con un número reducido de ciclos de laminación.

El laminado en caliente se lleva a cabo en una serie de pasos y estirado / la reducción se da en cada etapa. El tiro final está a una temperatura por encima de la temperatura de recristalización o cambio de fase. En consecuencia, el material frío se calienta a una temperatura mucho más alta que la temperatura de recristalización. Por lo tanto, la temperatura final a la que la pieza de trabajo depende de la cantidad de tiro total, el número de pasos en los que se proporciona el tiro y la composición del stock de acero.

El objetivo de un laminador es disminuir el espesor del acero con un aumento de longitud y con un pequeño aumento de ancho. El material en el centro del material rodante está restringido en la dirección a lo ancho de la hoja y las restricciones de los hombros de material formados en cada lado de los rollos impiden la extensión del material rodante en la dirección del ancho. Esta condición se conoce como deformación plana. Por lo tanto, el material se alarga y no se ensancha.

Factores que influyen en la mecánica de rodadura

A continuación se indican los principales factores que influyen en la mecánica del rodamiento.

- El diámetro de los rollos

- Cantidad de reducción en un pase

- El espesor inicial del material a enrollar

- La velocidad de rodadura que decide la velocidad de deformación

- Las tensiones delantera y trasera

- La naturaleza de la fricción entre los rodillos y el acero que se está laminando

- El rango de temperatura del material de acero y los rollos

- Las propiedades físicas del material de acero que se está laminando

- La forma del contorno del rollo del paso del rollo en el que se deforma el material de acero

- El comportamiento del molino bajo carga

- El efecto del tratamiento previo del material que resulta en endurecimiento por trabajo u otros efectos

- La deformación elástica de los rollos bajo carga

- La resistencia a la deformación del metal influenciada por la metalurgia, la temperatura y la velocidad de deformación.

- El estado de anisotropía del material

- La relación de aspecto, o la relación entre el ancho del material rodante y el grosor inicial

Los parámetros anteriores pueden, solos o en conjunto, en combinaciones de dos o más, generar parámetros y fenómenos secundarios más directamente relacionados y comúnmente asociados con el proceso de laminación. Estos factores influyen en la presión, el par, el trabajo y la potencia de los rodillos. La mayoría de estos parámetros se dan a continuación.

- Coeficiente de calado, calado absoluto y calado relativo, que se establecen por el calado inicial, que se establecen por los espesores medios inicial y final del material rodante.

- Deslizamiento que se caracteriza por la diferencia de la velocidad lineal del material rodante y la velocidad periférica de los rodillos. El ángulo neutral está determinado por el punto de no deslizamiento.

- Spread es la diferencia en el ancho del material de salida en comparación con el material rodante entrante.

- El coeficiente de elongación depende de los valores relativos del calado y la extensión.

- Mordedura del rollo que es una función del tiro, el diámetro del rollo, el coeficiente de fricción y el espesor entrante.

Concepto fundamental de laminación

El concepto fundamental de laminación de acero se da a continuación.

- El arco de contacto entre los rodillos y el acero es parte de un círculo.

- El coeficiente de fricción es constante en teoría, pero en realidad varía a lo largo del arco de contacto.

- Se considera que el material de acero se deforma plásticamente durante el laminado.

- El volumen de material que se lamina es constante antes y después de laminar. Sin embargo, prácticamente el volumen puede disminuir un poco debido al cierre de los poros.

- Se supone que la velocidad de los rollos es constante.

- La culata de acero solo se extiende en la dirección de laminación y no en el ancho del material.

- El área de la sección transversal normal a la dirección de laminación no se distorsiona.

A excepción del laminado en frío con tensión de banda, es la fricción externa, o la fricción entre la superficie de los cilindros y el material laminado, el factor fundamental en la reducción del material de acero por laminación. Es la fuerza que tira del material entre rollos, y es lo que marca la diferencia básica entre rodar y estirar. La fricción afecta en gran medida la magnitud y distribución de la presión que actúa entre los rodillos y el material y, en consecuencia, afecta la potencia requerida para la reducción del material. También controla la cantidad de reducción que es posible tomar. Normalmente, cuanto mayor sea el coeficiente de fricción, mayor será el tiro posible. Dependiendo de las condiciones bajo las cuales el material de acero se mueve hacia el espacio entre rodillos, pueden ocurrir las siguientes dos situaciones.

- El acero es agarrado por los rodillos y tira hacia el espacio entre rodillos.

- El acero se desliza sobre la superficie del rodillo, no se sujeta y no se produce el rodamiento.

La magnitud de la fuerza de fricción depende de la condición de las superficies en contacto y aumenta con el aumento de la rugosidad, de la velocidad relativa entre los rodillos y la presión ejercida por los rodillos.

Las siguientes son las estrategias para reducir la fuerza de balanceo.

- Reducción de la fricción en la interfaz entre el rodillo y la pieza de trabajo

- Utilizar rollos de menor diámetro para reducir el área de contacto

- Tomar reducciones más pequeñas por pasada para reducir el área de contacto

- Rolado a temperaturas elevadas para reducir la resistencia del material

- Aplicación de tensiones delanteras y/o traseras al material laminado

Cuando el producto de acero forjado o fundido se lamina en caliente, la estructura de grano, que es de grano grueso, se vuelve más fina en tamaño, pero se alarga a lo largo de la dirección del laminado. Este tipo de estructura de grano texturizado genera una propiedad direccional [anisotropía] para el producto laminado. Para refinar los granos, el tratamiento térmico se realiza inmediatamente después del laminado, lo que da como resultado la recristalización después del laminado.

Tipos de trenes de laminación

Hay diferentes tipos de trenes de laminación. Estos se dan a continuación.

- Laminador continuo

- Laminador inversor

- Laminador transversal:utiliza rodillos de cuña circulares. La barra calentada se recorta a la medida y se introduce transversalmente entre los rodillos. Los rollos giran en una dirección en el molino.

- Laminador de perfil o de sección:los laminadores de perfil son laminador de barras, laminador comercial, laminador de alambrón, laminador estructural, laminador de vigas y laminador de rieles.

- Laminador de anillos:en este laminador, la preforma en forma de rosquilla se coloca entre un rodillo interior de giro libre y un rodillo exterior accionado. El molino de anillo hace que la sección sea más delgada mientras aumenta el diámetro del anillo.

- Molino de laminación de polvo:el polvo de metal se introduce entre los rodillos y se compacta en una "tira verde", que posteriormente se sinteriza y se somete a más ciclos de trabajo en caliente y/o trabajo en frío y recocido.

- Fabricación de fundición y laminación de planchones delgados:se utiliza para la producción de bandas en caliente. El acero líquido se funde en planchas delgadas (de 50 mm a 80 mm de espesor) que se laminan en un tren de acabado o un tren de bandas en caliente después de igualar la temperatura en un horno.

- Laminador de roscas:en este molino, los troqueles se presionan contra la superficie de la pieza cilíndrica. A medida que la pieza en bruto rueda contra las caras del troquel de alimentación, el material se desplaza para formar las raíces de la rosca y el material desplazado fluye radialmente hacia afuera para formar la cresta de la rosca.

Fuerzas y relaciones geométricas en laminación

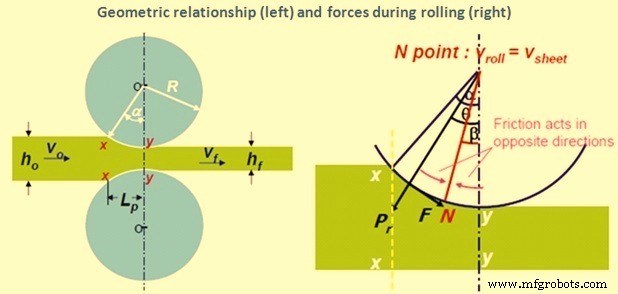

Una lámina de acero con un espesor ho entra en los rollos en el plano de entrada xx con una velocidad vo . Pasa por el hueco de balanceo y sale del plano de salida yy de espesor reducido hf y a una velocidad vf . Dado que no hay aumento de ancho, la compresión vertical del acero se traduce en un alargamiento en la dirección de laminación. Dado que no hay cambio en el volumen de acero en un punto dado por unidad de tiempo a lo largo del proceso, por lo tanto

bxho xvo =bxhf xvf =bxh xv

Donde b es el ancho de la hoja v es la velocidad a cualquier espesor h intermedio entre ho y hf .

La figura 1 muestra la relación geométrica y las fuerzas durante el laminado.

En un solo punto a lo largo de la superficie de contacto entre el rollo y la hoja, dos fuerzas actúan sobre el acero, a saber (i) una fuerza radial Pr, y (ii) una fuerza de fricción tangencial F . Entre el plano de entrada (xx ) y el punto neutral, la hoja se mueve más lentamente que la superficie del rodillo, y la fuerza de fricción tangencial, F , actúe en la dirección (ver Fig. 1) para introducir el acero en el rollo. En el lado de salida (yy ) del punto neutro, la hoja se mueve más rápido que la superficie del rollo. La dirección de la fuerza de fricción se invierte y se opone a la salida de la hoja de los rollos.

Fig. 1 Relación geométrica y fuerzas durante el laminado

Puntos destacados sobre rodar

Los siguientes son los puntos más destacados en el laminado del acero.

- El laminado es el proceso de conformado de acero y metal más utilizado y su participación es de aproximadamente el 90 %

- El material a enrollar se introduce por medio de la fricción en el espacio de dos rodillos giratorios

- Las fuerzas de compresión aplicadas por los rodillos reducen el grosor del material o cambian su área de sección transversal

- La geometría del producto depende del contorno del espacio entre rollos

- Los materiales del rollo son hierro fundido, acero fundido y acero forjado debido a los requisitos de alta resistencia y resistencia al desgaste

- Los rodillos del tren de laminación en caliente son generalmente ásperos para que puedan morder el trabajo, y los rodillos del tren de laminación en frío se rectifican y pulen para obtener un buen acabado.

- Al enrollar, los granos se alargan en la dirección del enrollado. En el laminado en frío, el cristal conserva más o menos la forma alargada, pero en el laminado en caliente, comienzan a reformarse después de salir de la zona de deformación

- La velocidad periférica de los rodillos en la entrada supera la de la tira, que se arrastra si la fricción de la interfaz es lo suficientemente alta.

- En la zona de deformación, el espesor del material de acero se reduce y se alarga. Esto aumenta la velocidad lineal del acero laminado a la salida.

- Por lo tanto, existe un punto neutral donde la velocidad del rollo y la velocidad de la tira son iguales. En este punto, la dirección de la fricción se invierte.

- Cuando el ángulo de contacto supera el ángulo de fricción, los rodillos no pueden extraer tira nueva

- El torque del rodillo, la potencia, etc. aumentan con el aumento de la longitud de contacto de trabajo del rodillo o el radio del rodillo

Proceso de manufactura