Fundamentos de Neumática y Sistemas Neumáticos

Conceptos básicos de neumática y sistemas neumáticos

La neumática ha desempeñado desde hace mucho tiempo un papel importante como tecnología en la realización del trabajo mecánico. También se está utilizando en el desarrollo de soluciones de automatización. Los sistemas neumáticos son similares a los sistemas hidráulicos, pero en estos sistemas se usa aire comprimido en lugar de fluido hidráulico.

Un sistema neumático es un sistema que utiliza aire comprimido para transmitir y controlar la energía. Los sistemas neumáticos se utilizan ampliamente en diversas industrias. La mayoría de los sistemas neumáticos dependen de un suministro constante de aire comprimido para que funcionen. Esto es proporcionado por un compresor de aire. El compresor aspira aire de la atmósfera y lo almacena en un tanque de alta presión llamado receptor. Luego, este aire comprimido se suministra al sistema a través de una serie de tuberías y válvulas.

La palabra 'Pneuma' significa aire. La neumática tiene que ver con el uso de aire comprimido para hacer el trabajo. El aire comprimido es el aire de la atmósfera que se reduce en volumen por compresión aumentando así su presión. Se utiliza como medio de trabajo normalmente a una presión de 6 kg/mm2 a 8 kg/mm2. Para el uso de sistemas neumáticos, se puede desarrollar una fuerza máxima de hasta 50 kN. El accionamiento de los controles puede ser manual, neumático o eléctrico. El aire comprimido se utiliza principalmente para realizar trabajo actuando sobre un pistón o paleta. Esta energía se utiliza en muchas áreas de la industria siderúrgica.

Ventajas de los sistemas neumáticos

Los sistemas neumáticos son ampliamente utilizados en diferentes industrias para el accionamiento de máquinas automáticas. Los sistemas neumáticos tienen muchas ventajas.

- Alta eficacia:hay un suministro ilimitado de aire en la atmósfera para producir aire comprimido. También existe la posibilidad de un fácil almacenamiento en grandes volúmenes. El uso de aire comprimido no está restringido por la distancia, ya que puede transportarse fácilmente a través de tuberías. Después de su uso, el aire comprimido se puede liberar directamente a la atmósfera sin necesidad de procesamiento.

- Alta durabilidad y confiabilidad:los componentes del sistema neumático son extremadamente duraderos y no se dañan fácilmente. En comparación con los componentes electromotores, los componentes neumáticos son más duraderos y fiables.

- Diseño simple:los diseños de los componentes del sistema neumático son relativamente simples. Por lo tanto, son más adecuados para su uso en sistemas de control automático simples. Hay elección de movimiento, como movimiento lineal o movimiento de rotación angular con velocidades operativas simples y continuamente variables.

- Alta adaptabilidad a entornos hostiles:en comparación con los elementos de otros sistemas, el aire comprimido se ve menos afectado por las altas temperaturas, el polvo y el ambiente corrosivo, etc. Por lo tanto, es más adecuado para entornos hostiles.

- Aspectos de seguridad:los sistemas neumáticos son más seguros que los sistemas electromotores porque pueden funcionar en un entorno inflamable sin provocar incendios ni explosiones. Aparte de eso, la sobrecarga en el sistema neumático solo conduce al deslizamiento o al cese de la operación. A diferencia de los componentes del sistema electromotriz, los componentes del sistema neumático no se queman ni se sobrecalientan cuando se sobrecargan.

- Fácil selección de velocidad y presión:las velocidades de movimiento rectilíneo y oscilante de los sistemas neumáticos son fáciles de ajustar y están sujetas a pocas limitaciones. La presión y el volumen del aire comprimido se pueden ajustar fácilmente mediante un regulador de presión.

- Respetuoso con el medio ambiente:el funcionamiento de los sistemas neumáticos no produce contaminantes. Los sistemas neumáticos son ambientalmente limpios y con el tratamiento adecuado del aire de escape se pueden instalar según los estándares de las salas limpias. Por lo tanto, los sistemas neumáticos pueden funcionar en entornos que exigen un alto nivel de limpieza. Un ejemplo son las líneas de producción de circuitos integrados.

- Económico:como los componentes del sistema neumático no son costosos, los costos de los sistemas neumáticos son bastante bajos. Además, como los sistemas neumáticos son muy duraderos, el costo de mantenimiento es significativamente menor que el de otros sistemas.

Limitaciones de los sistemas neumáticos

Aunque los sistemas neumáticos poseen muchas ventajas, también están sujetos a varias limitaciones. Estas limitaciones se indican a continuación.

- Precisión relativamente baja:dado que los sistemas neumáticos funcionan con la fuerza proporcionada por el aire comprimido, su funcionamiento está sujeto al volumen del aire comprimido. Como el volumen de aire puede cambiar cuando se comprime o se calienta, es posible que el suministro de aire al sistema no sea preciso, lo que provoca una disminución en la precisión general del sistema.

- Carga baja:como los cilindros utilizados en los sistemas neumáticos no son muy grandes, un sistema neumático no puede impulsar cargas demasiado pesadas.

- Procesamiento requerido antes del uso:el aire comprimido debe procesarse antes del uso para garantizar la ausencia de vapor de agua o polvo. De lo contrario, las partes móviles de los componentes neumáticos pueden desgastarse rápidamente debido a la fricción.

- Velocidad de movimiento desigual:como el aire se puede comprimir fácilmente, las velocidades de movimiento de los pistones son relativamente desiguales.

- Ruido:normalmente se produce ruido cuando se libera el aire comprimido de los componentes neumáticos.

Componentes de sistemas neumáticos

Los cilindros neumáticos, los actuadores giratorios y los motores neumáticos proporcionan la fuerza y el movimiento para la mayoría de los sistemas neumáticos, para sujetar, mover, formar y procesar materiales. Para operar y controlar estos actuadores se necesitan otros componentes neumáticos tales como unidades de servicio de aire para la preparación del aire comprimido y válvulas para el control de la presión, flujo y dirección de movimiento de los actuadores. Un sistema neumático básico consta de las siguientes dos secciones principales.

- Sistema de producción, transporte y distribución de aire comprimido

- Sistema de consumo de aire comprimido

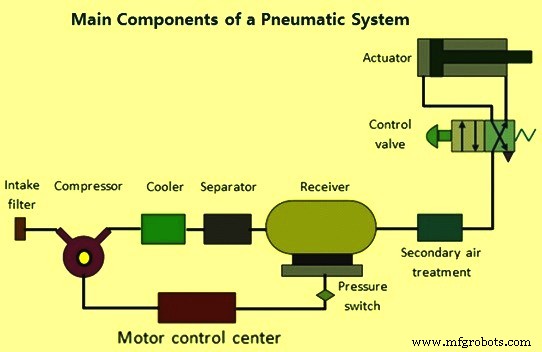

Los componentes principales del sistema de producción, transporte y distribución de aire comprimido son el compresor de aire, el motor eléctrico y el centro de control del motor, el interruptor de presión, la válvula de retención, el tanque de almacenamiento, el manómetro, el drenaje automático, el secador de aire, los filtros, el lubricador de aire y las tuberías. y diferentes tipos de válvulas. Los componentes principales del sistema de consumo de aire consisten en el filtro de entrada, el compresor, la válvula de toma de aire, el drenaje automático, la unidad de servicio de aire, la válvula direccional, los actuadores y los controladores de velocidad. Los componentes básicos del sistema neumático se muestran en la Fig. 1.

Fig. 1 Componentes principales del sistema neumático

El filtro de entrada, también conocido como filtro de aire, se usa para filtrar los contaminantes del aire.

El compresor de aire convierte la energía mecánica de un motor eléctrico o de combustión en la energía potencial del aire comprimido. Hay varios tipos de compresores que se utilizan en los sistemas de aire comprimido. Los compresores utilizados para la generación de aire comprimido se seleccionan en función de la presión de suministro máxima deseada y el caudal de aire requerido. Los tipos de compresores en los sistemas de aire comprimido son (i) compresores de pistón o alternativos, (ii) compresores rotativos, ( iii) compresores centrífugos, y (iv) compresores de flujo axial. Los compresores alternativos son (i) compresores de pistón de una o dos etapas y (ii) compresores de diafragma. Los compresores rotativos son (i) compresores de paletas deslizantes y (ii) compresores de tornillo.

El motor eléctrico transforma la energía eléctrica en energía mecánica. Se utiliza para accionar el compresor de aire.

El aire comprimido procedente del compresor se almacena en el depósito de aire. El propósito del receptor de aire es suavizar el flujo pulsante del compresor. También ayuda a que el aire se enfríe y condense la humedad presente. El depósito de aire debe ser lo suficientemente grande para contener todo el aire entregado por el compresor. La presión en el receptor se mantiene más alta que la presión de operación del sistema para compensar la pérdida de presión en las tuberías. Además, la gran superficie del receptor ayuda a disipar el calor del aire comprimido.

Para un funcionamiento satisfactorio del sistema neumático, el aire comprimido debe limpiarse y secarse. El aire atmosférico está contaminado con polvo, humo y es húmedo. Estas partículas pueden causar el desgaste de los componentes del sistema y la presencia de humedad puede causar corrosión. Por lo tanto, es esencial tratar el aire para eliminar estas impurezas. Además, durante la operación de compresión, la temperatura del aire aumenta. Por lo tanto, el enfriador se usa para reducir la temperatura del aire comprimido. El vapor de agua o la humedad del aire se separa del aire mediante el uso de un separador o secador de aire.

El tratamiento del aire se puede dividir en tres etapas. En la primera etapa, se evita que las partículas de gran tamaño entren en el compresor de aire mediante un filtro de entrada. El aire que sale del compresor puede estar húmedo y puede estar a alta temperatura. El aire comprimido del compresor se trata en la segunda etapa. En esta etapa, la temperatura del aire comprimido se baja con un enfriador y el aire se seca con un secador.

El sistema de secado por aire puede ser de tipo adsorción, tipo de absorción, tipo de refrigeración o el tipo que utiliza membranas semipermeables. También se proporciona un filtro en línea para eliminar cualquier partícula contaminante presente. Este tratamiento se denomina tratamiento de aire primario. En la tercera etapa, que es el proceso de tratamiento del aire secundario, se lleva a cabo una mayor filtración.

La lubricación de las partes móviles del cilindro y las válvulas es muy esencial en el sistema neumático. Para este propósito, los lubricadores de aire comprimido se utilizan antes que los equipos neumáticos. El lubricador introduce una fina neblina de aceite en el aire comprimido. Esto ayuda en la lubricación de los componentes móviles del sistema al que se aplica el aire comprimido. El grado correcto de aceite lubricante suele tener una viscosidad cinemática de alrededor de 20 a 50 centistokes.

Las válvulas de control se utilizan para regular, controlar y supervisar el control de la dirección del flujo, la presión, etc. La función principal de la válvula de control es mantener constante la presión aguas abajo en la línea de aire, independientemente de la variación de la presión aguas arriba. Debido a la alta velocidad del flujo de aire comprimido, existe una caída de presión dependiente del flujo entre el receptor y la carga (aplicación). Por lo tanto, la presión en el receptor siempre se mantiene más alta que la presión del sistema. En el sitio de aplicación, la presión se regula para mantenerla constante. Hay tres formas de controlar las presiones locales que se indican a continuación.

- En el primer método, la carga ventila continuamente el aire a la atmósfera. El regulador de presión restringe el flujo de aire a la carga, controlando así la presión del aire. En este tipo de regulación de presión, se requiere un caudal mínimo para operar el regulador. Si la carga es del tipo sin salida que no aspira aire, la presión en el receptor aumenta hasta la presión del colector. Este tipo de reguladores se denominan "reguladores sin alivio", ya que el aire debe pasar a través de la carga.

- En el segundo tipo, la carga es una carga sin salida. Sin embargo, el regulador ventila el aire a la atmósfera para reducir la presión. Este tipo de regulador se denomina "regulador de alivio".

- El tercer tipo de regulador tiene una carga muy grande. Por lo tanto, su requerimiento de volumen de aire es muy alto y no puede cumplirse usando un simple regulador. En tales casos, se utiliza un lazo de control que comprende un transductor de presión, un controlador y una válvula de ventilación. Debido a una gran carga, la presión del sistema puede aumentar por encima de su valor crítico. Es detectado por un transductor. Luego, la señal es procesada por el controlador que ordena que se abra la válvula para ventilar el aire. Esta técnica también se usa cuando es difícil montar la válvula reguladora de presión cerca del punto donde se necesita la regulación de presión.

Los cilindros de aire y los motores son los actuadores que se utilizan para obtener los movimientos requeridos de los elementos mecánicos del sistema neumático. Los actuadores son dispositivos de salida que convierten la energía del aire comprimido en el tipo de acción o movimiento requerido. En general, los sistemas neumáticos se utilizan para operaciones de agarre y/o movimiento en diversas industrias. Estas operaciones se realizan mediante actuadores. Los actuadores se pueden clasificar en tres tipos:(i) actuadores lineales que convierten la energía neumática en movimiento lineal, (ii) actuadores rotativos que convierten la energía neumática en movimiento rotatorio y (iii) actuadores para operar válvulas de control de flujo, que se utilizan para controlar el caudal y la presión de fluidos como gases, vapor o líquidos. La construcción de actuadores lineales hidráulicos y neumáticos es similar. Sin embargo, difieren en sus rangos de presión de funcionamiento. La presión típica de los cilindros hidráulicos es de unos 100 kg/mm2 y la de los cilindros neumáticos es de unos 10 kg/mm2.

Distribución de aire comprimido

La distribución adecuada del aire comprimido es muy importante para lograr un buen rendimiento. Algunos requisitos importantes que deben garantizarse son los siguientes.

- Disposición de tuberías (bucle abierto o cerrado) con un número adecuado de válvulas de drenaje en esquinas diagonalmente opuestas

- El diseño de tuberías tiene parámetros importantes como el diámetro de la tubería para un flujo dado, caída de presión, número y tipo de conexión y presión absoluta

- Pendiente del encabezado horizontal principal del compresor que normalmente es 1:20

- Despegue las ramas desde la parte superior de los cabezales horizontales en forma de U o a 45 grados

- Provisión de acumulador con grifo de drenaje en la parte inferior de todos los cabezales verticales

- Unidad de servicio aéreo conectada en ángulo recto a los cabezales verticales

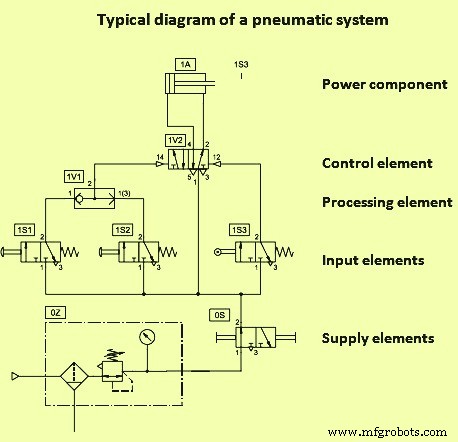

Todos los componentes neumáticos principales se pueden representar mediante símbolos neumáticos simples. Cada símbolo muestra solo la función del componente que representa, pero no su estructura. Los símbolos neumáticos se pueden combinar para formar diagramas neumáticos. Un diagrama neumático describe las relaciones entre cada componente neumático, es decir, el diseño del sistema. En la figura 2 se muestra un diagrama típico de un sistema neumático.

Fig. 2 Diagrama típico de un sistema neumático

Al analizar o diseñar un circuito neumático, se deben tener en cuenta las siguientes cuatro consideraciones importantes

- Seguridad de funcionamiento

- Rendimiento de las funciones deseadas

- Eficiencia de operación

- Costos

Aplicación de sistemas neumáticos

Hay varias aplicaciones para los sistemas neumáticos. Algunos de ellos son prensas neumáticas, perforadoras neumáticas, operación de válvulas de sistemas para aire, agua o químicos, descarga de tolvas y contenedores, máquinas herramientas, apisonadores neumáticos, levantamiento y movimiento de objetos, pintura en aerosol, sujeción en plantillas y accesorios, sujeción para soldadura fuerte o soldada, operaciones de conformado, remachado, operación de equipos de proceso, etc.

Proceso de manufactura

- Papel de la computación en nube en el ámbito militar y de defensa

- Conceptos básicos sobre adhesivos anaeróbicos y fijadores de roscas

- Capacidades y beneficios de las tecnologías y sistemas de inspección robótica

- Tres razones por las que un sistema de transporte neumático es superior

- Sistemas integrados e integración de sistemas

- Cleanliness IS iFP Sistemas de limpieza y lavado de piezas

- Sistemas SCADA e industria 4.0

- Sistemas y barras conductoras de grúas

- ¿Cuáles son los conceptos básicos de los sistemas hidráulicos?

- Conceptos básicos de la instalación de sistemas de supresión de incendios

- Partes y elementos de sistemas de máquinas CNC