Automatización en la Industria del Acero

Automatización en la Industria del Acero

El acero es una aleación de hierro que normalmente contiene menos del 1 % de carbono. Por sus propiedades versátiles y sus posibilidades de reciclaje, el acero es el material básico para el desarrollo sostenido de la sociedad industrial moderna. Proporciona una amplia gama de usos en casi todos los sectores importantes de la industria, como la fabricación de aparatos y maquinaria, la construcción de puentes y edificios, la ingeniería energética y ambiental, y las industrias automotriz y de transporte.

El acero es y seguirá siendo el material de ingeniería y construcción más importante de la era moderna. La siderurgia es un sector industrial muy dinámico. Se están dando pasos adicionales para aumentar la eficiencia de los recursos y la energía, reducir las emisiones y proporcionar entornos de trabajo seguros y saludables. Para lograr esto, la industria del acero debe sobresalir en el entorno actual, que es un entorno empresarial altamente dinámico e interactivo. Las condiciones del mercado, los requisitos de nuevos productos, los costos de las materias primas y la gestión de procesos, etc., afectan el desempeño de la industria del acero.

La industria siderúrgica es una importante fuerza impulsora de la economía y, por lo tanto, debe administrarse de manera eficiente. Además, necesita fuertes inversiones y, por lo tanto, es esencial que opere económicamente para mantenerlo saludable. Sus productos son indispensables para otras industrias como la automotriz y la construcción. La calidad, la fiabilidad y la eficiencia económica en la producción de productos de acero solo pueden garantizarse mediante instalaciones de fabricación automatizadas.

Los procesos de la industria siderúrgica consumen mucha energía y se componen de muchas operaciones unitarias complejas. El mineral de hierro y el carbón necesitan un preprocesamiento antes de introducirlos en un reactor, y los metales líquidos de diferentes reactores deben manipularse con cuidado. Además, el acero líquido se convertirá en forma sólida y luego se laminará en productos terminados. Cada una de estas operaciones tiene un interés en la calidad del acero producido y también necesita un control constante. Hay muchos sistemas disponibles para monitorear y controlar la operación de cada unidad. Los sistemas de control de procesos en la industria del acero van desde el control manual hasta los controles completamente automatizados.

Los procesos en la industria del acero deben estar equipados con dos tipos de tecnologías, a saber, (i) tecnologías básicas y (ii) tecnologías avanzadas.

Las tecnologías básicas son aquellas tecnologías que son fundamentales para los procesos de producción. Generalmente son las tecnologías tradicionales desarrolladas en base a principios científicos. Son aquellas tecnologías que son necesarias para la producción del producto al nivel de productividad y eficiencia requerido con un bajo consumo específico de materiales de entrada. Las tecnologías básicas normalmente consisten en tecnologías químicas, mecánicas, metalúrgicas o de producción.

Las tecnologías de fabricación avanzada de hoy utilizan las siguientes cinco herramientas tecnológicas para tener el mayor potencial para influir en la calidad de los productos además de influir en la mejora de la productividad y la eficiencia del proceso.

- Automatización:se utiliza una nueva generación de sistemas de automatización en el proceso de producción que vincula el proceso de fabricación con sistemas de control remoto con frecuencia a través de la tecnología de la información. Estos nuevos sistemas de automatización están equipados con sensores remotos de contacto o sin contacto e interfaces estandarizados y, en algunos casos, eliminan totalmente las interferencias humanas. Esto ayuda a eliminar las deficiencias de calidad en los productos introducidos por errores humanos. La automatización también permite la fabricación del producto con mejores precisiones y tolerancias estrechas de manera rentable.

- Ingeniería computacional de materiales integrada:esta herramienta crea modelos informáticos para simular las propiedades de los productos. Al equipar los procesos de producción con estos modelos, no solo ayuda en la producción de productos que cumplen con los requisitos de especificación, sino que también reduce las tasas de rechazo de productos. Esta herramienta ayuda a la estabilización del proceso muy rápidamente durante el inicio del proceso de fabricación. También reduce la carga de pruebas del producto después de su fabricación. Esto también ayuda al proceso a producir productos de una manera mejor, más rápida y más económica.

- Fabricación digital:la digitalización de los controles durante el proceso de fabricación ayuda a identificar y corregir automáticamente las fallas en los productos durante cada paso del proceso de producción. Esto, a su vez, mejora las tasas de aceptación del producto.

- Internet industrial y automatización flexible:con la ayuda de dicha automatización, el hardware del proceso se puede vincular para que los equipos y las máquinas puedan comunicarse entre sí y ajustar automáticamente la calidad del producto en función de los datos generados por los sensores. >

- Proceso de fabricación aditiva:esta es una herramienta muy avanzada que crea objetos tridimensionales basados en modelos digitales depositando sucesivamente capas delgadas de materiales. El uso de esta herramienta elimina por completo la producción de productos que están fuera de las tolerancias dimensionales.

Aunque la automatización es parte de las tecnologías avanzadas, a menudo los términos tecnologías avanzadas y automatización se usan indistintamente. En este artículo también ambos términos se usan indistintamente.

Las tecnologías de fabricación avanzadas ayudan a abordar una serie de necesidades de la industria del acero. Estas nuevas tecnologías de proceso aumentan la productividad y la capacidad de respuesta a los clientes al hacer posible que las plantas de acero modifiquen y ajusten rápida y fácilmente los procesos de producción de acuerdo con los requisitos del cliente. Como resultado, las plantas siderúrgicas pueden generar una mayor diversidad de productos a partir de los procesos productivos. Estas tecnologías avanzadas combinan la eficiencia de la producción en masa con la fabricación personalizada con productos hechos específicamente para satisfacer las necesidades de los clientes. Esto es algo difícil y, a menudo, prohibitivamente costoso de hacer mientras se usan tecnologías convencionales durante los procesos de fabricación.

La aplicación de tecnologías avanzadas a las tecnologías básicas en los procesos de fabricación es una tendencia reciente. Las aplicaciones de tecnología de fabricación avanzada tienen un gran impacto en la calidad del producto. Los rápidos avances en tecnología de la información, sensores y nanomateriales no solo reducen drásticamente los costos de los procesos de fabricación de vanguardia, sino que también mejoran su rendimiento en gran medida con respecto a la calidad de los productos. De forma lenta pero segura, la digitalización ha comenzado a impregnar todos los aspectos de los procesos de producción, desde la ingeniería hasta la gestión de la cadena de suministro y la planta de producción, lo que está haciendo que los sistemas de producción sean más inteligentes, altamente interconectados y más orientados a la calidad del producto. Esto está ayudando a la industria del acero no solo a mejorar la productividad, sino también a responder mejor a las cambiantes necesidades de los clientes.

La palabra 'Automatización' se deriva de las palabras griegas "Auto" (uno mismo) y "Matos" (movimiento). La automatización es, por tanto, el mecanismo de los sistemas que “se mueven por sí mismos”. Sin embargo, aparte de este sentido original de la palabra, los sistemas automatizados también logran un rendimiento significativamente superior al que es posible con los sistemas manuales, en términos de potencia, precisión y velocidad de operación. Por lo tanto, la automatización normalmente se refiere a la sustitución total o parcial de una función que antes realizaba el operador humano.

Históricamente, la automatización ha demostrado ser una forma eficiente de lograr una producción rentable en la fabricación, así como en la industria de procesos, como la industria del acero. En general, la automatización también ha liberado a los humanos de tareas pesadas, peligrosas, complejas, aburridas y que consumen mucho tiempo. La automatización también ha sido extensa no solo en el proceso de producción real de la industria del acero, sino también en tareas de apoyo (por ejemplo, manejo de materiales, transporte y almacenamiento, etc.). Además, la automatización puede aportar soluciones en situaciones muy críticas en el tiempo en las que no hay tiempo suficiente para que un operador humano responda y tome las medidas adecuadas o en otro tipo de situaciones en las que el ser humano se muestra insuficiente en uno o más aspectos.

La automatización se define como un conjunto de tecnologías que da como resultado la operación de máquinas y sistemas sin una intervención humana significativa y logra un rendimiento superior a la operación manual.

La automatización consiste en tecnologías electromecánicas (computadoras) aplicadas a los sistemas de proceso con el fin de controlar los procesos de producción para relevar o reemplazar a un operador humano. Esta definición es amplia en cuanto a la intención de automatización, pero enfocada en su forma:computadoras. Las computadoras constituyen la generación actual de sistemas de control y se confiará cada vez más en la próxima para realizar el procesamiento automático de datos y proporcionar a los operadores información crucial para una toma de decisiones eficaz.

Los sistemas de automatización utilizan instrumentos de campo y sensores para la recolección de datos y su transmisión a la unidad de procesamiento que luego del análisis de los datos envía señales a los equipos de control con el fin de controlar los parámetros del proceso para que estos parámetros se mantengan dentro de los límites aceptables.

Los objetivos de la automatización incluyen el aumento de la fiabilidad y la disponibilidad operativa de las líneas de producción. De hecho, la automatización se aplica a los sistemas hombre-máquina (hombre-computadora) para varios propósitos que incluyen (i) rendimiento mejorado, (ii) mayor seguridad operativa y (iii) mayor economía de la fuerza laboral. El rendimiento de los sistemas se puede mejorar asignando a una computadora funciones que los humanos no pueden realizar debido a limitaciones inherentes en las capacidades físicas y mentales. Por ejemplo, los procesos dinámicos demasiado complejos para que los operadores humanos respondan manualmente, deben lograrse mediante el uso de la automatización. El rendimiento del sistema también se puede mejorar mediante la asignación a una computadora de funciones que los operadores humanos pueden realizar, pero para las que no son adecuados o que causan una gran carga de trabajo y niveles de estrés.

El papel del sistema de automatización en la industria del acero incluye el funcionamiento fluido, preciso y estable de los procesos de producción, básicamente empleados para producir productos de acero terminados a partir de materias primas/semiterminados utilizando energía, mano de obra, equipos e infraestructura. Dado que la industria del acero es esencialmente una "actividad económica sistemática", el objetivo fundamental de la industria es obtener ganancias que pueden maximizarse mediante la producción de productos de calidad en grandes volúmenes con menos costos y tiempo de producción y, por lo tanto, la implementación del sistema de automatización en la industria del acero. se vuelve esencial.

Las ventajas de la automatización incluyen (i) control del proceso de producción, (ii) mejora en el proceso de fabricación, especialmente haciendo que el proceso sea más estable asegurando la facilidad de operación, (iii) mejora en la productividad, (iv) reducción en el ciclo de producción de materias primas al producto, (iv) reducción en el consumo específico de materiales y energía, (v) mejora en la calidad del producto, (vi) reducción en el costo de producción, (vii) mejora en la salud de los equipos , (viii) gestión ambiental, y (ix) seguridad de operadores y equipos. La seguridad operativa de los sistemas tecnológicamente avanzados que son muy comunes en la industria siderúrgica moderna se puede mejorar mediante la automatización que pretende eliminar los errores humanos de los sistemas reemplazando a los operadores con máquinas prácticamente infalibles. La automatización da como resultado una mayor capacidad y productividad humana, y una reducción de la carga de trabajo y la fatiga del operador.

Las desventajas del uso de la automatización en la industria del acero incluyen (i) baja satisfacción laboral del operador, (ii) falla del operador para atender eventos críticos del sistema (vigilancia), (iii) dependencia excesiva del operador en los sistemas automatizados (complacencia), (iv) baja competencia de los operadores en caso de emergencias que requieran una toma de control manual (decadencia de habilidades), y (v) pérdida de conocimiento del sistema del operador. De hecho, la gerencia de algunas plantas siderúrgicas considera que la automatización reduce el estado del rol del operador a un pulsador, despojándolo de usar su conocimiento y experiencia para controlar los procesos. Este escollo del funcionamiento pasivo del operador bajo la automatización provoca en los operadores (i) falta de vigilancia, (ii) complacencia y (iii) pérdidas en términos de habilidades (manuales) y conocimiento de la situación.

A pesar de los avances tecnológicos para desarrollar procesos de producción automatizados que puedan realizar funciones de manera más eficiente, confiable o precisa o a un costo menor que los operadores humanos en la industria del acero, la automatización aún no ha reemplazado a los humanos en los procesos de producción. Sin embargo, en términos sencillos, es fácil pensar que los sistemas automatizados no incluyen a los humanos. Sin embargo, la mayoría de estos sistemas "no tripulados", como las operaciones de ensamblaje automático de placas de circuito, involucran a operadores humanos en funciones de supervisión o monitoreo.

El control de supervisión que el humano como supervisor puede verse como una o más de las cinco funciones genéricas e interconectadas. Estas funciones son las siguientes.

- La primera función del supervisor es planificar lo que se debe hacer durante un período antes de que se active cualquier automatización.

- La segunda función es enseñar (por ejemplo, instruir, ordenar, programar) al sistema automatizado con lo que necesita saber para realizar la función asignada durante ese período.

- La tercera función es activar la automatización y monitorear la acción automática y detectar cualquier desviación o falla.

- La cuarta función del supervisor es intervenir en la acción automática si es necesario y decidir sobre los ajustes necesarios a la automatización.

- La quinta y última función es evaluar el desempeño y aprender de la experiencia observada.

Con la automatización, el rol que se le asigna a un operador es el de un monitor del sistema. Debe escanear las pantallas sin realizar ninguna acción para cambiar el estado del sistema a menos que sea necesario. El único propósito de este monitoreo es determinar si un sistema está funcionando normalmente o si se requiere intervención humana. La decisión de intervenir en el control de procesos está influenciada por (i) la precisión con la que un operador percibe los valores de las variables del sistema, (ii) la probabilidad de perder un evento crítico mientras se concentra en otra información, (iii) las recompensas y sanciones asociadas con eventos críticos, (iv) la estrategia formulada por un operador, (v) la correlación entre eventos, y (vi) el umbral por debajo del cual un operador no aborda un evento crítico. En caso de falla del control de automatización, se vuelve necesario que el operador asuma los controles del proceso para el cual el operador debe tener las habilidades y el sistema debe proporcionar esta toma de control.

Siempre hay situaciones en la industria siderúrgica en las que el operador, como componente del sistema de producción, debe participar para poder manejar máquinas y equipos en situaciones imprevistas. En consecuencia, tanto los sistemas automatizados avanzados como los trabajadores humanos calificados que trabajan juntos son necesarios para lograr una producción flexible y eficiente. La robustez y la flexibilidad de los procesos de producción son, por lo tanto, los temas clave para la automatización. Sin embargo, dado que en la industria siderúrgica los procesos son muy complejos y también debido a que la personalización del producto ha aumentado esta complejidad, se ha convertido en un requisito que la industria siderúrgica adopta como un mayor nivel y grado de automatización.

La automatización siempre se asocia con el control, que es un conjunto de tecnologías que logra patrones deseados de variaciones de parámetros y secuencias operativas para máquinas y sistemas al proporcionar las señales de entrada necesarias. Hay algunas de las diferencias en los sentidos en que estos dos términos se interpretan generalmente en contextos técnicos. Estos se dan a continuación.

- Los sistemas de automatización pueden incluir sistemas de control, pero lo contrario no es cierto. Los sistemas de control pueden ser partes de los sistemas de automatización.

- La función principal de los sistemas de control es garantizar que las salidas sigan los puntos establecidos. Sin embargo, los sistemas de automatización pueden tener mucha más funcionalidad, como calcular puntos de ajuste para sistemas de control, monitorear el rendimiento del sistema, iniciar o apagar plantas, programar trabajos y equipos, etc.

Los sistemas de automatización son esenciales para las plantas siderúrgicas donde la mayoría de los procesos tienen secuencias complejas de muchas operaciones. De ahí que hoy en día la automatización en la industria siderúrgica se haya vuelto indispensable, ya que juega un papel muy especial. Mientras que en las primeras etapas se usaba solo para el control de procesos, hoy proporciona información adicional sobre el estado de la planta que ayuda a planificar y preparar con precisión el mantenimiento y la reparación de la planta y el equipo. Hoy en día, la automatización incluye funciones de diagnóstico que se utilizan para el mantenimiento basado en condiciones. Ayuda a aumentar la confiabilidad de los equipos y su disponibilidad para la producción.

La automatización de la industria del acero necesita varias características que incluyen (i) la rigurosidad de los requisitos de precisión del control, (ii) la confiabilidad para resistir la operación continua las 24 horas en una planta donde las operaciones nunca se detienen, (iii) el procesamiento masivo de información debido a la gran escala de la operación, (iv) la rigurosidad del requisito de alta respuesta, y (v) la dificultad de operaciones estables y "construcción", debido a la complejidad de los procesos de fabricación.

La capacidad de un operador humano para controlar un sistema automatizado puede verse afectada directamente por el nivel de planificación de tareas y la interacción del rendimiento que se mantiene con el controlador de la computadora. Por otro lado, la capacidad del operador para responder y tomar decisiones basadas en la información del sistema normalmente se ve influenciada por varios niveles de automatización. Bajo estas situaciones, el nivel de automatización en la industria del acero puede ser (i) manual, que es control humano sin asistencia de computadora, (ii) soporte de decisiones donde el operador controla con entrada en forma de recomendaciones de computadora, (iii) consensuado donde el control de computadora las acciones, pero se requiere el consentimiento del operador para llevar a cabo acciones, (iv) monitoreadas, en cuyo caso el control de la computadora se implementa automáticamente a menos que haya un veto humano, y (v) automatización total donde hay un control completo de la computadora sin interacción del operador.

Los sistemas de automatización se pueden clasificar según la flexibilidad y el nivel de integración en las operaciones del proceso de fabricación. Varios sistemas de automatización que se utilizan en la industria del acero se pueden clasificar de la siguiente manera.

- Automatización fija:por lo general, se trata de un equipo de propósito especial diseñado a medida para automatizar una secuencia fija de operaciones. Se utiliza en producción de alto volumen con equipos dedicados, que tienen un conjunto fijo de operación y están diseñados para ser eficientes para este conjunto. Los sistemas de producción en masa discreta y de flujo continuo utilizan esta automatización. La automatización fija generalmente se asocia con altas tasas de producción y un diseño inflexible del producto de acero.

- Automatización programable:este sistema de automatización se utiliza para una secuencia variable de operación y configuración de las máquinas mediante controles electrónicos. Sin embargo, puede ser necesario un esfuerzo de programación no trivial para reprogramar la máquina o la secuencia de operaciones. La inversión en equipos programables es menor, ya que el proceso de producción no cambia con frecuencia. El sistema consta de equipos diseñados para adaptarse a una clase específica de cambios de productos. Este tipo de automatización generalmente se usa en procesos por lotes donde la variedad de trabajos es baja y el volumen de productos es de medio a alto y, a veces, también en la producción en masa.

- Automatización flexible:este tipo de automatización tiene la flexibilidad y se utiliza para fabricar una variedad de productos. En este sistema de automatización, los operadores dan comandos de alto nivel en forma de códigos ingresados en la computadora que identifican el producto y su ubicación en la secuencia y los cambios de nivel inferior se realizan automáticamente. Cada máquina de producción recibe configuraciones/instrucciones de la computadora. Las máquinas cargan/descargan automáticamente las herramientas requeridas y llevan a cabo sus instrucciones de procesamiento. Después del procesamiento, los productos se transfieren automáticamente a la siguiente máquina. Por lo general, se usa en talleres y procesos por lotes donde las variedades de productos son altas y los volúmenes de trabajo son de medianos a bajos. Sin embargo, este tipo de automatización se asocia con tasas de producción más bajas y productos que necesitan cambios frecuentes debido a su dependencia de la demanda.

- Sistema de automatización integrado:denota la automatización completa de un taller de una planta siderúrgica, con todos los procesos funcionando bajo control informático y bajo coordinación a través del procesamiento de información digital. Incluye tecnologías como el diseño y la fabricación asistidos por computadora, la planificación de procesos asistida por computadora, las máquinas herramienta de control numérico por computadora, los sistemas de mecanizado flexibles, los sistemas automatizados de almacenamiento y recuperación, los sistemas automatizados de manipulación de materiales, como robots y grúas y transportadores automatizados, la programación y control de producción. También puede integrar un sistema de negocios a través de una base de datos común. En otras palabras, simboliza la plena integración de procesos y operaciones de gestión utilizando tecnologías de la información y la comunicación.

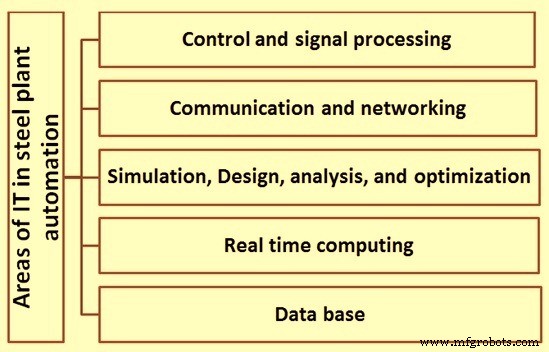

La automatización de plantas siderúrgicas hace un uso extensivo de la “Tecnología de la Información” (TI). La figura 1 a continuación muestra algunas de las principales áreas de TI que se utilizan en el contexto de la automatización de plantas siderúrgicas.

Fig. 1 Áreas de TI en la operación de una planta siderúrgica

Sin embargo, la automatización de plantas siderúrgicas es distinta de la TI en los siguientes sentidos

- La automatización de plantas siderúrgicas también involucra una cantidad significativa de tecnologías de hardware, relacionadas con instrumentación y detección, actuación y accionamientos, electrónica para acondicionamiento de señales, comunicación y visualización, sistemas informáticos integrados e independientes, etc.

- Dado que los sistemas de automatización de plantas siderúrgicas son cada vez más sofisticados en términos de conocimiento y algoritmos que utilizan, abarcan áreas de operación más grandes que comprenden varias unidades o la totalidad de la planta siderúrgica, e integran la producción con otras áreas. del funcionamiento de la planta siderúrgica, como la gestión de materiales, la gestión de las relaciones con los clientes, la gestión financiera, la gestión de la calidad del producto, la gestión del control de costes y la gestión de ventas, etc., el uso de TI ha aumentado drásticamente en la automatización de la planta siderúrgica.

En comparación con las industrias intensivas en mano de obra, la industria siderúrgica puede considerarse muy intensiva en capital, por lo que el papel y las aplicaciones de la automatización suelen ser diferentes. En lugar de líneas de producción totalmente automatizadas, la automatización se usa ampliamente para mejorar la capacidad de control de los procesos, la calidad de los productos y las tareas auxiliares automatizadas, como el manejo de materiales. Las características distintivas del sistema de automatización de plantas siderúrgicas incluyen las siguientes.

- El sistema de automatización de acero generalmente es reactivo en el sentido de que recibe estímulos de su entorno en el que está funcionando y, a su vez, produce respuestas que estimulan su entorno. Naturalmente, un componente crucial del sistema de automatización de la planta siderúrgica es su interfaz con el medio ambiente.

- El sistema de automatización de la planta siderúrgica tiene que ser en tiempo real. Con esto se quiere decir que el cálculo no sólo tiene que ser correcto, sino que también debe realizarse a tiempo. Un resultado preciso, que no es oportuno, puede ser menos preferible que un resultado menos preciso producido a tiempo. Por lo tanto, el sistema de automatización debe diseñarse teniendo en cuenta explícitamente el cumplimiento de los plazos de tiempo de cálculo.

- El sistema de automatización de la planta siderúrgica debe ser de misión crítica, en el sentido de que el mal funcionamiento de cualquier componente del sistema de automatización puede tener consecuencias catastróficas en términos de pérdida de equipos e incluso pérdidas humanas. Por lo tanto, se requiere un cuidado extraordinario durante su diseño para que sea impecable. A pesar de eso, a menudo se implementan mecanismos elaborados para garantizar que cualquier circunstancia imprevista también pueda manejarse de manera predecible. La tolerancia a fallos ante emergencias debidas a fallos de hardware y software se integra con frecuencia en el sistema de automatización.

Niveles de automatización

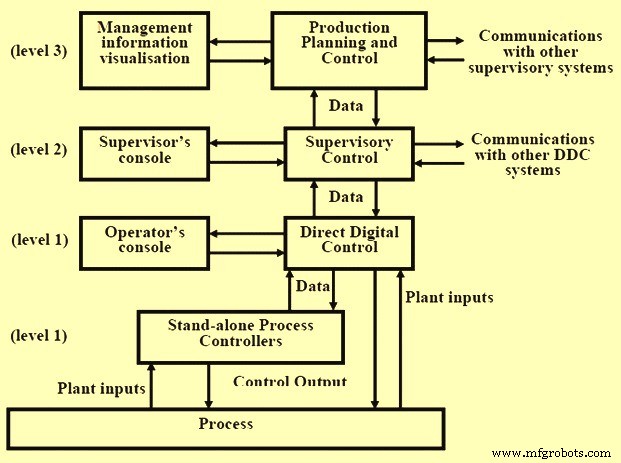

Hay cinco niveles de automatización que se emplean comúnmente en la industria del acero. Estos niveles se indican a continuación.

- Nivel 0:por debajo de este nivel, prácticamente no hay automatización y todos los controles de los equipos y procesos consisten en controles manuales.

- Nivel 1:la automatización de nivel I está restringida a los procesos de producción. Incluye control de equipos y procesos productivos. Incluye controlador digital dedicado (DDC). No incluye redes. La automatización de nivel 1 utiliza cada vez más instrumentos de campo modernos, E/S remotas, buses de campo e interfaces gráficas. En diferentes talleres de acero, los variadores de velocidad modernos proporcionan nuevas herramientas para el control avanzado de velocidad y par. Además, la utilización de la servohidráulica ha proporcionado nuevas posibilidades mejoradas para controlar la producción de acero en una amplia gama, desde máquinas de colada continua hasta pequeños manipuladores. En general, los sistemas de control de nivel 1 actuales son capaces de manejar sistemas MIMO (múltiples entradas y múltiples salidas) y sistemas en cascada cada vez más complejos con mayor precisión.

- Nivel 2:este nivel de automatización incluye control de supervisión. El control de supervisión combina las funciones de información de gestión y programación de la producción con las funciones de control de procesos para formar un sistema de control jerárquico. También incluye modelos de procesos, manejo automático de materiales, reglaje de herramientas, empaque y otros sistemas auxiliares. Utiliza modelos de procesos físicos para complementar el control de nivel 1 proporcionando valores establecidos calculados para el control de procesos de nivel 1. La supervisión y el diagnóstico del proceso también juegan un papel importante en los sistemas de nivel 2. En los sistemas grandes, es posible que se necesite una computadora separada para manejar cada nivel, pero en los sistemas pequeños, dos o más niveles operativos pueden colapsarse en un solo nivel de computadora. Los controladores digitales dedicados en el nivel 1 no requieren intervención humana ya que sus tareas funcionales están completamente fijadas por el diseño de sistemas y los operadores no interactúan con ellos en línea. Todos los demás niveles tienen interfaces humanas como se indica. Los sistemas de automatización de nivel 2 ofrecen dos capacidades principales, a saber (i) un control estricto y optimizado de cada unidad operativa de la planta en función de los niveles de producción y las restricciones establecidas por el sistema de planificación y control de producción (PPC) de nivel 3 al proporcionar puntos de ajuste operativos óptimos para el procesos de fabricación con este control reaccionando directamente a cualquier emergencia que ocurra en su propia unidad, y (ii) mayor confiabilidad y disponibilidad general del sistema de control total a través de la detección de fallas, tolerancia a fallas, redundancia y otras técnicas aplicables integradas en la especificación del sistema y operación.

- Nivel 3:el sistema de automatización de nivel 3 contiene funciones de programación y supervisión del estado de entrega. Incluye funciones de planificación y control de la producción. Tanto la planificación de la producción como las funciones de control de la producción están incluidas en este nivel. También incluye la planificación del mantenimiento y el análisis de datos. Este sistema es un sistema de automatización totalmente integrado. Con este nivel de automatización, la operación remota a cargo puede ver todos los datos. La planificación de recursos empresariales (ERP) es una tecnología popular basada en software relacionada con la automatización de nivel 3.

- Nivel 4:es como los controles de nivel 3, pero bajo este nivel es posible el control por satélite desde un área remota. El nivel 4 conecta los pedidos de los clientes y el material y realiza la asignación de capacidad a la producción. Este complejo sistema ERP se utiliza para gestionar la documentación y el seguimiento completo de la cadena de suministro de pedidos.

La figura 2 muestra la jerarquía funcional de un sistema de control en los diferentes niveles de automatización.

Fig. 2 Jerarquía funcional de un sistema de control en los diferentes niveles de automatización

Sistema de control distribuido

El sistema de control distribuido (DCS) es la plataforma tecnológica que realiza las automatizaciones de nivel 1 y nivel 2. Los controles de nivel 1 y nivel 2 se pueden lograr normalmente a través de controladores lógicos programables (PLC), sistemas basados en microprocesadores, así como controladores programables (PC)/estaciones de trabajo, según se requiera. En DCS, cada uno de los sistemas de automatización del taller se subdivide de acuerdo con los requisitos funcionales y cubre las funciones de control de lazo abierto y lazo cerrado de las diferentes secciones del taller de producción.

El sistema de control distribuido ha ido evolucionando rápidamente desde mediados de la década de 1980, pasando de ser esencialmente un reemplazo de tablero de panel en sus inicios a convertirse en redes integrales de información, computación y control de la planta totalmente integradas en la corriente principal de las operaciones de la planta. Este progreso ha sido impulsado en parte por la revolución tecnológica en la tecnología de software y microprocesadores, así como por la necesidad económica.

Los DCS basados en microprocesadores hicieron su debut a mediados de la década de 1970. Inicialmente, se concibieron como reemplazos funcionales para la instrumentación del tablero del panel electrónico y se empaquetaron en consecuencia. Los sistemas iniciales utilizaban pantallas de tablero de panel discretas similares a sus contrapartes de instrumentación electrónica. Estos sistemas evolucionaron rápidamente, agregando estaciones de trabajo basadas en video y controladores compartidos capaces de expresar estrategias de control de secuencia y regulación orientadas a operaciones unitarias complejas que contienen decenas de elementos funcionales, como PID (proporcional-integral-derivado), lad /lag/totalizadores, elementos de tiempo muerto, temporizador transcurrido, circuitos lógicos y calculadoras de uso general

Desde principios hasta mediados de la década de 1980, la industria de las computadoras personales maduró marcada con el sistema operativo de disco (DOS) para PC de IBM como estándar. Esto dio origen a la industria del software que entregó paquetes de software económicos de alta calidad y cargados de funciones. Con esto, fue posible desarrollar un paquete de adquisición de datos y alarmas de control de escaneo (SCADA) relativamente económico para una plataforma de computadora personal e integrarlo con estos paquetes de software de envoltura retráctil de uso general, como hoja de cálculo, autoedición o administración de bases de datos y uno podría tener una alternativa muy rentable a DCS. Debido al rendimiento y las limitaciones generales de idoneidad de estas ofertas de PC, este enfoque resultó atractivo principalmente en aplicaciones no críticas sensibles a los costos y donde existía un bajo riesgo de seguridad o peligro. Este concepto, sin embargo, creó una expectativa y visión de futuro, es decir, arquitecturas abiertas.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

Proceso de manufactura

- Usos del molibdeno en la industria del acero

- Aplicación del niobio en la industria del acero

- Tendencias en los sistemas de E / S de automatización de procesos

- ¿Importancia del níquel en la industria del acero inoxidable?

- ¿Es posible utilizar la automatización de procesos para promocionar Instagram?

- Cómo afecta la automatización a la industria manufacturera

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Un proceso de cinco ejes, 10 elementos de automatización

- Adopte la automatización de procesos de fabricación en su empresa

- Automatización en la industria 4.0

- Proceso de tratamiento térmico del acero.