Medidas de remediación y Vida de Campaña de un Alto Horno

Medidas correctivas y vida de campaña de un alto horno

El costo de reconstruir o revestir un alto horno (BF) es muy alto. Por lo tanto, las técnicas para prolongar la vida útil de la campaña BF son importantes y deben llevarse a cabo de manera muy activa.

Los BF grandes suelen tener una producción de campaña ligeramente superior por unidad de volumen. Esta diferencia se debe a que los BF más grandes generalmente tienen un diseño más moderno y están bien automatizados. Dado que la viabilidad de una planta siderúrgica integrada depende de un suministro continuo de metal caliente (HM), que, en una planta con un número reducido de grandes BF, otorga gran importancia a una larga vida útil de la campaña.

Las técnicas para la prolongación de la vida de la campaña BF se incluyen en las siguientes tres categorías.

- Prácticas operativas:el control del proceso de BF tiene un efecto importante en la vida de la campaña. BF debe funcionar no solo para satisfacer las necesidades de producción sino también para maximizar su vida útil. Por lo tanto, es necesario modificar las prácticas operativas a medida que avanza la campaña y en respuesta a las áreas problemáticas para maximizar la vida útil de la campaña.

- Medidas correctivas:una vez que el desgaste o el daño que afecta la vida útil del BF se vuelven evidentes, se deben usar o desarrollar técnicas de reparación de ingeniería para maximizar la vida útil de la campaña.

- Diseños mejorados:a medida que se desarrollen materiales y equipos mejorados, estos se incorporarán en reconstrucciones futuras para extender la vida útil de las áreas críticas del BF, donde sea rentable hacerlo.

En este artículo se analizan las medidas correctivas para mejorar la vida útil de la campaña del BF. A continuación se describen las medidas que normalmente se adoptan para mejorar la vida de campaña de BF.

Reparaciones en frío y gunitado

La obra de ladrillo refractario apilado suele estar expuesta a desgaste mecánico en la parte superior y también a desgaste térmico y químico en la parte inferior de la BF. Para garantizar un funcionamiento estable del BF a lo largo de su vida útil, es necesario que el perfil de revestimiento de la pila del BF se mantenga en una condición equilibrada en la dirección circunferencial.

El revestimiento intermedio (reconstrucción de ladrillos) del área de la pila se realiza después de que se derriba el BF. Esto lleva mucho tiempo, pero otorga una extensión a la vida útil de la campaña BF, que normalmente es de más de 5 años con prácticas operativas normales.

La pila y el área del bosh se pueden gunitar con moldes a base de alúmina mediante la adopción de la práctica de gunitado en frío, lo que significa enfriar completamente el BF y construir el andamiaje desde donde los operadores de gunitado pueden realizar el trabajo de gunitado. Sin embargo, este proceso requiere mucho tiempo. Para disminuir el tiempo de parada, se ha desarrollado un sistema de disparo por control remoto.

Con la ayuda del sistema de gunitado por control remoto, se pueden hacer reparaciones con moldes a base de alúmina tanto en las áreas de chimenea como de bosh usando un circuito cerrado de televisión para monitorear el trabajo. Este sistema elimina la necesidad de que los trabajadores ingresen a un horno caliente. El cierre total necesario para la aplicación de los moldeables en las áreas de bosh y stack del BF mediante el uso de esta técnica de gunitado por control remoto es de solo unos pocos días. El número de días depende del tamaño del horno, la cantidad de gunitado necesario y la cantidad de trabajo preparatorio realizado.

El dispositivo de disparo por control remoto se suspende de una viga en voladizo mediante cables y se inserta a través de una puerta en el costado de la pila cerca de la parte superior del BF. Luego se coloca en el centro del BF usando un pórtico. El operador de gunitado usa una pistola refractaria de alimentación continua para aplicar una mezcla de material monolítico y agua a la pared del BF a una distancia uniforme y desde un ángulo constante de 90 grados. El mecanismo de gunitado se puede girar 360 grados y se puede subir y bajar para permitir que el operador alcance todas las partes de la pila. A medida que se completa cada revolución, el dispositivo de gunitado simplemente se eleva al siguiente nivel. El operador puede detener la rotación para gunitar más en las áreas seriamente erosionadas. La unidad normalmente está equipada con luces para mejorar la visibilidad del operador.

La ventaja de esta técnica es que el reperfilado del BF se puede completar a los pocos días de la interrupción frente a una gran cantidad de días necesarios para el gunitado en frío. Dado que el equipo se opera por control remoto desde una plataforma situada fuera del BF, no es necesario esperar a que el BF se enfríe antes de que comiencen las reparaciones de gunitado.

Antes de la operación de gunitado, la limpieza de la pila y la eliminación de costras grandes es un requisito previo importante. La eliminación de materiales refractarios sueltos y/o acumulaciones se puede realizar mediante chorro de agua y la limpieza de la pila puede llevar entre 10 y 15 horas. Durante el gunitado, se debe controlar el rebote del material. El material de rebote debe fundirse después de que arranque el horno. Derretir un material de alto rebote puede traer varios problemas al operador de BF.

Cuando se completa el procedimiento de gunitado, el BF normalmente se seca mediante un soplado controlado de aire caliente a baja temperatura a través del BF. La temperatura del gas superior se eleva progresivamente a alrededor de 400 grados C aumentando la temperatura del chorro caliente. El objetivo es elevar la temperatura a 150 mm de la parte posterior del material aplicado a 120 °C para eliminar la humedad proveniente de la operación de gunitado. Si esto no se hace, durante el calentamiento rápido después de que haya comenzado el BF, puede producirse un desprendimiento masivo.

La duración de una parada para este robot gunniting depende del tamaño del BF y del grado de gunniting necesario, y normalmente está en el rango de 4 a 8 días. La vida útil de los refractarios gunitados varía y depende de varios factores. Para un BF que funciona a altos niveles de productividad después de las reparaciones de gunitado y sin interrupciones frecuentes, la vida útil esperada de los refractarios gunitados puede oscilar entre 9 y 15 meses.

La vida útil de las reparaciones de gunitado se puede extender agregando accesorios a la carcasa del horno. En el método de gunitado con marco hexagonal, se fija un marco de acero con rejillas hexagonales al caparazón, donde el revestimiento de ladrillo está muy desgastado, y se gunita un refractario moldeable sobre el marco con un espesor de 150 a 200 mm para reconstruir el revestimiento. La ventaja de este método es que el molde puede gunitarse completamente hasta el lado posterior de las rejillas y que el molde moldeado tiene una gran resistencia. Se espera que el método de gunitado con armazón hexagonal prolongue la vida útil del revestimiento de la pila superior bajo cargas térmicas bajas. La instalación de tuberías de enfriamiento en la pila superior también puede dar soporte adicional al refractario gunitado.

Refrigeración mejorada

El enfriamiento mejorado en áreas críticas de las áreas de la pared BF es una forma de promover la prolongación de la vida útil de la campaña BF. Un área crítica es el orificio del grifo en un alto horno. En algunos BF, se usa una unidad de refrigeración (un enfriador) para enfriar el agua que se bombea a las duelas directamente debajo del orificio del grifo (el área con el mayor desgaste de carbono). La temperatura del agua de duela se reduce a alrededor de 5 grados C en comparación con los 30 a 35 grados C normales sin el uso de agua fría. Esta agua fría ayuda a que se forme un cráneo más rápido y más grueso en esta área. Como resultado, el grosor de la capa de solidificación en el hogar aumenta y la temperatura del ladrillo de carbono disminuye en consecuencia.

A veces se usa un sistema de enfriamiento debajo del hogar en caso de que haya una tendencia a aumentar la temperatura en el fondo del hogar. Se instalan tuberías de enfriamiento debajo del hogar con un espacio deseado de 500 mm en el BF en paradas planificadas. El agua recirculante pasa a través de estas tuberías para extraer calor. Esto ayuda en la fuerte caída de la temperatura local. A veces también se utiliza un sistema de enfriamiento para enfriar la temperatura del agua de recirculación para que la extracción de calor sea más efectiva.

Para mejorar aún más la durabilidad del revestimiento de la chimenea superior, se ha desarrollado un método en el que se instalan piezas de fundición de hierro enfriadas por agua. Las piezas fundidas de hierro enfriadas por agua se instalan de tal manera que queden expuestas en el BF, y se inyecta un refractario moldeable en el espacio entre el revestimiento de ladrillo desgastado y las piezas fundidas de hierro enfriadas por agua. Las piezas de fundición de hierro enfriadas por agua pueden resistir mejor las variaciones de carga térmica que los refractarios. Se instalan piezas de fundición de hierro enfriadas por agua en algunos BF en el área del eje superior del BF para la prolongación de la campaña.

Los elementos de enfriamiento cilíndricos (conocidos como enfriadores de cigarros) también se utilizan como anclaje refractario enfriado por agua o inserto de duelas durante las reparaciones de los BF para prolongar la vida útil de la campaña. Los enfriadores de cigarros también brindan alternativas rentables para prolongar la vida útil de los nuevos revestimientos refractarios, ya sea que se instalen durante el revestimiento, las reparaciones o los hornos nuevos. Aparte de la instalación de tales enfriadores en un BF recién revestido y como anclajes refractarios, sus configuraciones de placa de montaje incluyen puertos de inyección de lechada incorporados para ahorrar costos y tiempo de instalación. Además, los enfriadores cilíndricos dobles especiales se pueden montar en una brida o placa común que contenga un puerto de lechada incorporado. Esta unidad doble se puede instalar en cualquier lugar de la pila del horno que requiera lechada, sin necesidad de taladrar orificios en la pila ni soldar las boquillas de lechada en su lugar. Los enfriadores cilíndricos también se pueden utilizar para restablecer el enfriamiento en duelas fallidas. Los enfriadores se insertan a través de la carcasa en las aberturas que se proporcionan en la duela. Estas aberturas pueden ser cortadas con lanza o con agua a alta presión. El patrón de ubicación y el tamaño de los enfriadores dependen de la configuración real de duelas y la ubicación de las tuberías fundidas, los pernos de montaje y las conexiones de las tuberías.

Lechada y soldadura de capa BF

La lechada de BF shell es una tecnología bien conocida para promover una larga vida útil de la campaña. La lechada del hogar BF, es decir, la inyección de material plástico refractario a través de la carcasa desde el exterior, se lleva a cabo (i) para rellenar después de las reparaciones, (ii) para contrarrestar la fuga de gas en el área del orificio del grifo, (iii) en el 'frágil zonas' de la pared del hogar, y (iv) en caso de aumento de temperatura en la pared del hogar.

Cuando se lleve a cabo el rejuntado en la región del hogar, las toberas y las tapas de los codos deben estar cerradas. Dado que el material de rejuntado fluye bien, es suficiente ajustar la presión de inyección a 5 kg/cm2. Esto evita que cualquier residuo de ladrillo debido a la acumulación de presión de lechada sea empujado hacia el BF. La carcasa BF debe enfriarse para evitar una vaporización excesivamente rápida de los plastificantes y la consiguiente formación de grietas. Normalmente se utilizan masas libres de agua.

La expulsión de gas del orificio del grifo se debe a una combustión insuficiente de la masa debido a la alta conductividad térmica de los ladrillos de SiC utilizados en esa zona y al deterioro del mortero utilizado entre los ladrillos y la cubierta. Para evitar la expulsión del gas, se están practicando contramedidas de mejora. Estas contramedidas se dan a continuación.

- Inyección de alquitrán y resina a través de la carcasa BF alrededor del orificio del grifo para tapar el paso de gas.

- Aplastamiento del interior del orificio del grifo. Con el fin de interceptar el paso de gas a través de las juntas de los ladrillos de los orificios de grifo, generalmente se realiza un apisonamiento de un material tipo resina.

- Inyección de resina en el orificio del grifo para interceptar el paso de gas a través de las juntas de ladrillo del orificio del grifo, a veces se inyecta resina en los orificios del grifo con una pistola de lodo.

- Mejora en el método y material para la aplicación de gunitado alrededor del orificio del grifo para evitar la generación de vacíos.

El armazón BF debe soportar altas presiones refractarias y operativas, tensiones térmicas, cargas de carga y tener numerosos cortes para conexiones internas de sistemas de refrigeración por agua. Las grietas en la carcasa provocan fugas de gas. Se están practicando los siguientes conceptos para minimizar las grietas.

- La forma debe ser lo más simple posible.

- Debe evitarse un diseño que restrinja el movimiento del armazón, como una viga anular.

- El espesor de la cubierta debe ser lo más delgado posible.

Para cumplir con estas condiciones, el material de la carcasa BF debe tener una excelente elasticidad y soldabilidad. El uso de técnicas de elementos finitos permite una placa de cubierta significativamente más delgada, en comparación con la práctica de diseño sofisticado y el diseño optimizado, para brindar una mayor capacidad para resistir el agrietamiento en la última parte de la campaña.

En algunos de los BF se están cortando las secciones agrietadas de la carcasa y reemplazándolas con una pieza de carcasa previamente revestida. En general, se ve que casi simultáneamente con el comienzo del daño de las placas de enfriamiento, se producen grietas en la carcasa, comenzando en la esquina de la sección donde se monta la placa de enfriamiento. Por lo tanto, se debe cortar parte de la carcasa durante el soplado y se debe instalar una carcasa prerevestida con refractarios moldeables de unos 150 mm.

Reemplazo de duelas y enfriadores

Las placas de enfriamiento dañadas son más fáciles de reemplazar, mientras que es prácticamente muy difícil cambiar las duelas de enfriamiento y muchas veces es necesario purgar el BF. La parte de la carcasa del horno en el lugar de la duela dañada se corta y se retira junto con la duela de enfriamiento dañada. Si es necesario, se debe raspar el material y preparar los bordes cortados de la carcasa BF para soldarlos. Luego, la nueva pieza de placa de carcasa junto con las duelas de enfriamiento instaladas en ella se empuja en su lugar y se alinea. A continuación, se suelda la placa de la carcasa. Durante el cambio de duelas de refrigeración, es necesario prever el rejuntado. Después de la soldadura, se realizará el rejuntado para llenar los vacíos entre el enfriador reemplazado y el equilibrado del revestimiento del BF. El cambio del enfriador de duelas dañado mejora la vida útil de campaña del BF.

Soplador de aire y tubería principal de chorro frío

Es importante evitar las fallas principales del soplador y del chorro frío, ya que esto puede desconectar repentinamente el BF y eso también de manera descontrolada. En tales casos, la escoria puede entrar en las toberas e incluso en las cerbatanas y, en casos excepcionales, en la tubería de bullicio y en las tuberías de aire caliente. Dichos problemas requieren largos períodos no planificados sin voladura, lo que tiene un efecto perjudicial en la vida de campaña del BF. Para reducir la posibilidad de tales fallas, se necesita un ventilador de reserva, un buen mantenimiento y una inspección de rutina del sistema de chorro frío.

El aislamiento del sistema de chorro de aire frío, que a menudo se lleva a cabo para ahorrar energía, suele aumentar la temperatura de trabajo del sistema de chorro de aire frío y dificulta las inspecciones de rutina.

Estufas de chorro caliente y tubería principal de chorro caliente

La estufa de aire caliente es un equipo crítico con respecto a la vida útil de la campaña de BF. La estufa debe funcionar sin problemas y sin interrupciones durante toda la vida útil de la BF. La estufa de aire caliente con cámaras de combustión externas es la tecnología más avanzada para temperaturas de aire caliente superiores a 1200 °C. Estas cocinas normalmente están equipadas con quemadores de cerámica. La temperatura del chorro se regula en una cámara de mezcla esférica. A menudo se utiliza un revestimiento protector especial para evitar la aparición de corrosión por tensión intercristalina.

Además de las estufas de chorro caliente, el sistema principal de chorro caliente también necesita atención para que pueda funcionar de forma segura y económica. Es muy importante la expansión equitativa de la tubería bulliciosa al centro BF. Para esto, se desea el uso de colgadores de tres puntos en el tubo del bullicio. La expansión anular uniforme se logra normalmente mediante pequeños movimientos verticales. Con este diseño se consigue una óptima seguridad operativa en las toberas, así como un fácil acceso para cambiar las toberas.

Las existencias de toberas con compensadores multicapa se caracterizan por bajas pérdidas de presión y buenas características de flujo, por lo que garantizan una baja radiación de calor con un revestimiento óptimo.

En lo que respecta al punto fijo de la tubería principal de chorro caliente a la estufa, se sabe que la expansión de la cubierta principal de chorro caliente es grande, ya que cubre una gran distancia entre el BF y la primera estufa caliente. Con una disposición de tres eslabones, los problemas de expansión y revestimiento refractario generalmente se superan.

Normalmente, las boquillas de la tubería principal de chorro caliente y la boquilla de chorro caliente de la estufa están en el mismo eje. Dependiendo de la longitud de la junta de expansión de la válvula de chorro caliente, el movimiento en esta área normalmente se limita a +/-10 mm. Por este motivo, se deben construir puntos fijos delante o entre las estufas que sean capaces de soportar el empuje de las juntas de dilatación así como la fuerza de fricción del revestimiento refractario. Dependiendo del tamaño del sistema principal de chorro caliente, estas fuerzas pueden estar en el rango de 60 a 120 toneladas. Si no existen puntos fijos, aún existe una especie de medida restrictiva debido a la acumulación de un centro de masa en el centro de la disposición principal de chorro caliente, por lo que la expansión se mueve tanto en la dirección del horno como en la última. estufa. Esto genera muchos problemas en la tubería de bullicio y en las juntas de expansión de la válvula de explosión caliente.

En las estufas de alto horno modernas, hay de tres a seis válvulas de chorro caliente (según el sistema de la planta y la cantidad de estufas) instaladas como válvulas de cierre de estufa, válvulas de aislamiento de alto horno y válvulas de ventilación para la tubería principal. Estas válvulas de chorro caliente normalmente funcionan a temperaturas de chorro caliente que pueden alcanzar los 1500 °C y presiones de chorro de hasta 5,5 kg/cm2. Actualmente, las válvulas de chorro caliente tienen un diseño de acero fabricado y se enfrían con agua.

Un quemador con buen rendimiento de combustión es uno de los requisitos previos para el funcionamiento sin problemas de la estufa caliente. El reemplazo del quemador de la estufa se puede hacer en condiciones frías en aproximadamente tres meses, o en condiciones calientes en aproximadamente dos semanas. La reparación de los quemadores dañados de la estufa y la implementación de un modelo de computadora para ajustar la configuración de combustión de la estufa permite una operación más eficiente de la estufa de chorro caliente y permite que el sistema de chorro caliente proporcione una temperatura de chorro caliente más alta. En general, se deben controlar las pulsaciones y vibraciones de la estufa.

Válvula de control de chorro caliente

La válvula de control de chorro caliente (HBCV) se ha desarrollado para controlar el caudal del chorro caliente en cada tobera del BF. Con estas válvulas, es posible controlar el equilibrio circunferencial del nivel de la línea de existencias en la parte superior y esto conduce a mejoras en la condición del BF. HBCV también ayuda en algunas operaciones BF innovadoras, como el soplado de pulsos y el nuevo control de tapping. La operación con HBCV permite a los operadores de BF ajustar la velocidad de descenso de la carga, la eliminación de andamios en la pared del horno y la extensión del tiempo de colada. Como resultado de la reducción de las frecuencias de toma, la operación BF es más estable.

Corredores de casas de yeso

El caudal de HM y escoria líquida en el sistema de canales ha aumentado con el aumento de la productividad de los BF. Por lo tanto, el diseño del corredor HM se ha convertido en un parámetro extremadamente importante. Si el canal es demasiado corto, la separación de escoria líquida de HM es deficiente, se espera un alto desgaste en el área del bloque del skimmer y la temperatura de la escoria líquida es alta, lo que es perjudicial para el canal secundario. Por otro lado, si el corredor es demasiado largo, existe una gran expansión y corrosión del corredor. Por lo tanto, la longitud del corredor debe ser óptima. Además, si el canal es demasiado estrecho, el flujo es turbulento y la temperatura del revestimiento es alta, ambos conducen a una mayor corrosión del revestimiento refractario. Por el contrario, si el corredor es demasiado ancho, las pérdidas térmicas son indebidamente altas y se requiere una mayor cantidad de refractario para el revestimiento inicial.

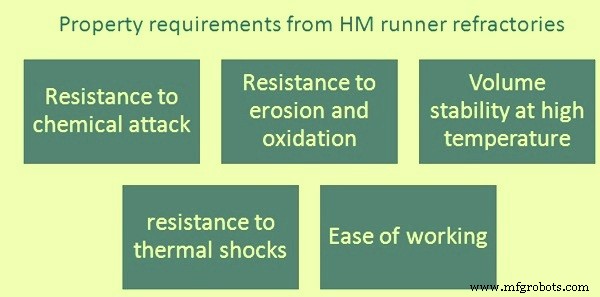

La durabilidad de los materiales refractarios para el rodete HM está determinada por la carga mecánica, química y térmica. Los requisitos de propiedad del material refractario para el corredor son los siguientes. (Figura 1)

- Se requiere resistencia al ataque químico de HM y escoria líquida.

- Resistencia a la erosión y oxidación de los componentes individuales del material de rodadura.

- Necesidad de estabilidad de volumen a altas temperaturas.

- Se necesita resistencia a los choques térmicos.

- Facilidad de trabajo.

Fig. 1 Requisitos de propiedades de los refractarios de canales HM

Los materiales refractarios para corredores deben fabricarse con materias primas de alta pureza. Deben ser químicamente neutros ya que permanecen en contacto con HM y escoria líquida durante mucho tiempo. Las materias primas básicas utilizadas en la actualidad para los refractarios de colada son el corindón fundido, la bauxita, la andalucita y la chamota. Se añaden SiC y Si3N4 como agentes antioxidantes. Además, a veces se necesitan materiales metálicos como aluminio y polvo de silicio para unir los materiales. Principalmente se añade agua como fase líquida.

También se ha desarrollado una mezcla de apisonamiento no tóxica y moldeable de baja humedad y no peligroso para su uso en los rodetes del BF. Las técnicas de revestimiento para los canales principales se han desarrollado en paralelo con la mejora en la calidad de los materiales del canal desde materiales monolíticos normales con apisonamiento hasta la técnica de fundición muy moderna.

Máquinas taladradoras y gunitadoras para roscas

Las taladradoras y gunitadoras de orificios de grifería deben instalarse en lugares seguros frente al fuego, el polvo y la suciedad. Además de esto, la disponibilidad debe ser alta y el mantenimiento fácil, para evitar retrasos en la transmisión.

Control de emisiones de fundición

El control de emisiones de fundición en BF no es un requisito legal en muchos países. Sin embargo, cuando exista tal requisito, es necesaria la plena disponibilidad del sistema de eliminación de polvo para garantizar la continuidad de la operación BF. Debido a la legislación ambiental cada vez más estricta en algunos países, una reducción en la emisión de humos de la fundición se ha vuelto necesaria para algunos operadores, durante la campaña en curso del BF. Los filtros de bolsa pueden causar problemas en términos de capacidad de temperatura, porque el aire residual con una temperatura de más de 150 grados C debe limpiarse al abrir el orificio del grifo.

Planta de limpieza de gases

El sistema de limpieza de gas superior de tipo húmedo de un BF moderno generalmente consta de un colector de polvo, el ciclón y el depurador húmedo. Las pérdidas de presión se producen en el colector de polvo y el ciclón, así como en el depurador venturi. Operar un BF con una entrada de cloro más alta puede causar problemas de corrosión en el sistema de lavado. Dependiendo de la tasa, la inyección de carbón introduce de 0,2 kg/tHM a 0,3 kg/tHM adicionales de cloro en el BF y esto causa problemas de corrosión en el sistema de limpieza de gas de parte superior húmeda. Esto hace necesario el recubrimiento de la lavadora, así como una acción adicional sobre el valor de pH del agua. Se necesita especial atención para el desgaste en la planta de limpieza de gases. Normalmente se utiliza un revestimiento de basalto colado por fusión. Se prefiere un revestimiento de material resistente a los ácidos en el cono del extremo de entrada.

Sistema de carga y distribución

Los BF que se operan con flujo de gas central, generalmente encuentran altas temperaturas de gas en la parte superior en el medio. Esta temperatura puede subir hasta los 1000 °C. En tal caso, el enfriamiento del conducto del sistema de carga superior sin campana es una posible solución.

La vida útil de la placa de desgaste en el chute superior sin campana determina el tiempo máximo entre las dos paradas del BF. La frecuencia de las paradas se puede ampliar mejorando la calidad de los materiales utilizados. La caja de engranajes del equipo superior sin campana también es fundamental para el funcionamiento de BF. Pueden ocurrir problemas como la pérdida de aceite de las cajas de engranajes de ajuste de ángulo y daños en el perfil del diente de la corona giratoria. El diseño de la caja de engranajes de ajuste de ángulo es para permitir el reemplazo de los sellos del eje del segmento durante las condiciones de parada.

Electrónica general y sistema de control

Normalmente, el sistema electrónico y de control no está vinculado a la vida útil de la campaña BF. Pero, a medida que aumenta la vida de campaña del BF, el problema de corrosión y deterioro del sistema electrónico y de control, que se espera que dure toda la campaña, se convierte en un motivo de gran preocupación. Además, durante una campaña larga, la disponibilidad de repuestos electrónicos se vuelve difícil, ya que la tecnología en el campo electrónico cambia a una velocidad muy rápida.

Por lo tanto, es recomendable tener una unidad de reserva para el sistema de control electrónico crítico. Esto puede reducir el tiempo de inactividad del BF debido a la falla del sistema de control electrónico. Esto, a su vez, puede tener un efecto muy positivo en la vida de la campaña BF.

Circuitos de refrigeración

En el sistema de refrigeración BF, la acumulación en las tuberías reduce el caudal y, en consecuencia, se reduce la transferencia de calor por conducción. La acumulación en los circuitos de refrigeración tiene lugar debido a la corrosión interna y la deposición. Para evitarlo, se puede utilizar agua tratada químicamente. La limpieza con ácido y el chorro de agua a presión también se utilizan a veces para eliminar los depósitos de las tuberías de refrigeración y los intercambiadores de calor.

El caudal de agua generalmente se aumenta para mejorar la eficiencia del enfriamiento, además de reducir la temperatura del agua en la parte frontal de los enfriadores.

Medición del caudal de explosión en cada tobera

Una medida de la tasa de flujo de explosión en cada tobera es importante cuando se opera BF con inyección de hidrocarburo en la tobera. En caso de que haya un bloqueo en la apertura de la tobera, puede deberse a una gran acumulación, el inyectado de hidrocarburo puede arder en la tobera o en la tubería principal. Esto puede resultar en daños extensos y, por lo tanto, requerir una parada inmediata, posiblemente prolongada, de BF. La medición de la caída de presión a través de las toberas se usa con frecuencia para este fin, con un corte automático del inyector de la tobera cuando se indica un flujo de tobera restringido.

La medición del inyectado de hidrocarburo de la tobera en cada tobera es necesaria para permitir un buen control de las condiciones del camino de rodadura, incluso para una operación circunferencial. Para optimizar el equilibrio circunferencial, puede resultar beneficioso hacer coincidir el flujo de inyección con el flujo de explosión.

Placas de armadura de garganta

Para prolongar la vida útil del BF y reducir los costes de mantenimiento, se ha desarrollado una disposición para placas de blindaje de garganta intercambiables. Este arreglo es de uso práctico en muchos BF. Las placas se colocan retrospectivamente, encima de la armadura de garganta desgastada. Los preparativos para su instalación, que implican perforación a presión y soldadura, se llevan a cabo durante la producción, con pocas paradas preparatorias, seguidas de una parada más larga (normalmente de 2 a 3 días). Se requeriría un apagado mucho más largo para reparar la placa de blindaje de garganta de manera tradicional.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono