Diseños mejorados y vida útil de campaña de un alto horno

Diseños mejorados y vida útil de campaña de un alto horno

El costo de reconstruir o revestir un alto horno (BF) es muy alto. Por lo tanto, las técnicas para prolongar la vida útil de la campaña BF son importantes y deben llevarse a cabo de manera muy activa.

Los BF grandes suelen tener una producción de campaña ligeramente superior por unidad de volumen. Esta diferencia se debe a que los BF más grandes generalmente tienen un diseño más moderno y están bien automatizados. Dado que la viabilidad de una planta siderúrgica integrada depende de un suministro continuo de metal caliente (HM), que, en una planta con un número reducido de grandes BF, otorga gran importancia a una larga vida útil de la campaña.

Las técnicas para la prolongación de la vida de la campaña BF se incluyen en las siguientes tres categorías.

- Prácticas operativas:el control del proceso de BF tiene un efecto importante en la vida de la campaña. BF debe funcionar no solo para satisfacer las necesidades de producción sino también para maximizar su vida útil. Por lo tanto, es necesario modificar las prácticas operativas a medida que avanza la campaña y en respuesta a las áreas problemáticas para maximizar la vida útil de la campaña.

- Medidas correctivas:una vez que el desgaste o el daño que afecta la vida útil del BF se vuelven evidentes, se deben usar o desarrollar técnicas de reparación de ingeniería para maximizar la vida útil de la campaña.

- Diseños mejorados:a medida que se desarrollen materiales y equipos mejorados, estos se incorporarán en reconstrucciones futuras para extender la vida útil de las áreas críticas del BF, donde sea rentable hacerlo.

En este artículo se analizan los diseños mejorados del BF para mejorar la vida de la campaña. El diseño correcto del horno propiamente dicho es fundamental para una operación confiable, desempeño metalúrgico, alta productividad sostenida, larga vida de campaña y una disponibilidad de más del 98 %.

El diseño de BF ha tenido muchas mejoras en las últimas décadas y ahora se obtienen campañas de más de 20 años. El blindaje de la columna, la columna y la garganta eran áreas críticas de diseño en el pasado, pero hoy en día la aplicación de duelas de cobre, enfriadores de placas de cobre, grafito y SiC en la columna central, inferior, inferior y central, en combinación con enfriadores de duelas de hierro fundido en la la pila superior más el blindaje de garganta permite una campaña larga y operaciones de alta productividad. Pero ahora se hace hincapié en la importancia de un diseño sólido de base y solera.

Un diseño BF avanzado requiere sistemas de enfriamiento de alta eficiencia y alta capacidad e instrumentación y control avanzados. Dicho sistema incluye sistemas de instrumentación y control para monitorear el proceso, las operaciones y el rendimiento del revestimiento.

Diseños y dimensiones de BF

El diseño de BF es para hacer frente a las reacciones y la metalurgia. Normalmente, el pozo y el eje del BF están sujetos a la erosión del coque, mientras que el fondo y la solera están sujetos a la erosión del HM. Se requiere la instalación de una estructura sólida, independiente, de cubierta delgada y estructuralmente sólida para soportar el estrés y el agrietamiento por fatiga térmica, incluso hacia el final de una campaña BF.

El último diseño de carcasa BF independiente es con torre de acceso. El diseño mecánico de última generación generalmente se basa en análisis exhaustivos de distribución de tensiones. El uso de acero resistente a las grietas garantiza los requisitos de mantenimiento más bajos posibles.

La filosofía de diseño de BF está orientada a maximizar el rendimiento asegurando que durante toda la campaña, el perfil interno permanezca lo más cerca posible del perfil que tenía en el momento del soplado. El diseño está optimizado en base a un análisis de los diversos mecanismo de ataque térmico, químico y mecánico por área. Estos mecanismos de ataque se predicen según la combinación elegida de materias primas, la práctica de carga y otros parámetros del proceso. En general, el diseño del revestimiento se centra en la formación de una capa solidificada de escoria y material de carga que reduce considerablemente el efecto de estos mecanismos de ataque.

Se deben identificar las áreas que son críticas para lograr el objetivo de maximizar el valor de la BF y se debe prestar especial atención al fortalecimiento de esas áreas.

El perfil del horno se decide en función de la experiencia adquirida desde el punto de vista del perfil y los resultados operativos, el desgaste refractario del cuerpo del horno, el funcionamiento estable y otras características de los BF existentes a gran escala.

La altura del eje es normalmente un compromiso entre requisitos opuestos. Para la eficiencia del combustible, es deseable tener un contacto gas/sólido prolongado, de modo que el uso del calor sensible y el poder reductor del gas puedan estar más cerca de los límites teóricos. También es muy importante tener la altura del eje BF por encima de cierto valor para asegurar que los minerales de hierro entren en la zona cohesiva con un grado máximo de metalización, para que el hogar no se enfríe y cree problemas en la fundición.

Además, para BF de mayor volumen, por regla general, el volumen interno de BF se expande aumentando el diámetro de BF con la altura del horno manteniéndose casi sin cambios. A juzgar por la experiencia adquirida a partir de los resultados operativos obtenidos en el pasado, normalmente se considera que, dado un cierto volumen interior, un BF de altura pequeña y diámetro grande es mejor que uno de altura grande y diámetro pequeño en términos de permeabilidad y aprovechar la eficiencia

Garganta BF

La falla del blindaje de garganta tiene un efecto perjudicial significativo en la distribución de la carga en la línea de stock y directamente debajo. Esto da como resultado un descenso irregular de la carga y una estabilidad del proceso comprometida. Por lo tanto, el diseño de la armadura de garganta debe optimizarse con respecto a la resistencia al desconchado, las fluctuaciones de temperatura, el agrietamiento por tensión, la fatiga y la abrasión/erosión.

Para el eje superior (área de la garganta), normalmente se emplean enfriadores de duelas para mantener el perfil del horno y evitar el desorden en la distribución de la carga junto con el desgaste del ladrillo debajo de las placas de armadura (desgaste) de la garganta. También se ha utilizado la instalación de una placa de soporte refrigerada por agua o una caja de refrigeración para un sistema de blindaje de cuello fijo para asegurar partes del blindaje.

Apilar, panza y bosh

Las áreas de la pila y el vientre están expuestas a cargas de calor y abrasión severa. El área de bosh está severamente cargada por la carga descendente que transporta y los gases de la pista de rodadura en su vecindad. En caso de que estas áreas no estén diseñadas correctamente, el cuerpo de enfriamiento y el revestimiento se desgastan a niveles críticos demasiado pronto después de soplar, lo que genera un riesgo de ruptura. En el área de bosh, también significa que la carga la llevan las narices de las toberas y los enfriadores jumbo, lo que provoca paradas no preparadas muy frecuentes. Por lo tanto, el diseño de bosh y stack en estos días consiste en enfriadores de duelas de cobre o enfriadores de placa de cobre y grafito de alta conductividad junto con grafito de silicio protector en las áreas superiores. Este diseño ayuda a transferir alrededor del 95 % de la carga de calor al agua de refrigeración, asegurando así una temperatura de menos de 50 grados C de la carcasa BF. El sistema de refrigeración por agua, el número y la posición de las duelas, el caudal de agua, la instrumentación y los sistemas de control de calor están completamente optimizados para garantizar una larga vida útil de la carcasa del horno y requisitos mínimos de mantenimiento.

El desarrollo de los refrigeradores de duelas ha dado lugar a la llamada cuarta generación de duelas de hoy. Los rasgos característicos son tubos de refrigeración adicionales en las esquinas de las duelas, un tubo serpenteante adicional en el lado de la carcasa y nervaduras de sujeción extendidas para el revestimiento refractario. Esto hace que el ladrillo protector sea superfluo. Las duelas de tercera generación habían demostrado que se estaban produciendo grietas y un desgaste excesivo en las esquinas y en los extremos superior e inferior de las duelas. En la cuarta generación, se han incorporado tubos de esquina para eliminar estos problemas. La adición de la tubería de enfriamiento serpenteante sirve como un sistema de enfriamiento de respaldo, en caso de falla de cualquiera de las otras tuberías de enfriamiento.

Otro desarrollo de las duelas de cuarta generación es que el revestimiento del horno se une a la duela, asegurado por nervaduras cónicas, en la propia fundición. Teniendo en cuenta el hecho de que la velocidad de desgaste del duela de metal enfriado es una décima parte o menos que la del ladrillo frente al duela de metal, el espesor del ladrillo se reduce a 200 mm y el espesor de la duela se incrementó 400 mm, de modo que la vida del frente de ladrillo y duela permanece casi sin cambios. Las duelas de cuarta generación son de una construcción de unidad de pared delgada hecha de un ladrillo moldeado en la duela. La construcción de esta unidad eliminó la necesidad de trabajos de albañilería y minimizó el cambio en el perfil de la cara caliente, contribuyendo a la estabilización de la operación BF. Las mejoras en los enfriadores de duelas, especialmente la duela de cuarta generación, han aumentado considerablemente la durabilidad de las duelas. Las ventajas generales de las duelas de cuarta generación son (i) la extensión de la vida útil del revestimiento refractario, (ii) la reducción del agrietamiento y el desgaste excesivo en las esquinas de las duelas y (iii) la compensación de la pérdida de capacidad de enfriamiento debido a fallas en las tuberías por parte del adición de un tubo de refrigeración de forma serpenteante.

Con el objetivo de estabilizar aún más la operación BF mediante el mantenimiento de un perfil de cara caliente estable, la reducción del grosor de la pared de las duelas y el alargamiento de la vida útil de las duelas, se introducen las duelas de cobre.

Las duelas tienen la gran ventaja de enfriar toda el área de la carcasa BF, mientras que las placas de enfriamiento solo enfrían áreas localizadas. Sin embargo, las placas de enfriamiento dañadas se pueden reemplazar fácilmente, mientras que es prácticamente imposible cambiar las duelas sin apagar el horno.

Sin embargo, la ventaja de enfriar toda el área de la carcasa BF es más importante, y la desventaja de no poder cambiar fácilmente el elemento de enfriamiento debe superarse diseñándolo para una vida útil extremadamente larga y segura. Esto condujo al desarrollo de una duela con una vida útil objetivo idéntica a la del BF frente a los 12 a 15 años de las duelas de hierro fundido de última generación. La experiencia con duelas de hierro fundido ha demostrado desgaste y pérdida de material, primero en las esquinas y luego en los bordes. Esto se debe a que los tubos empotrados deben ubicarse aproximadamente a 80 mm de los bordes ya 110 mm de las esquinas de las duelas, para cumplir con los requisitos de fundición y proporcionar una geometría de flexión permisible. Estas condiciones, junto con la conductividad relativamente baja del hierro fundido, impiden que los bordes y las esquinas se enfríen adecuadamente. Las condiciones de enfriamiento se ven agravadas aún más por los espacios sin enfriar relativamente amplios entre dos duelas de hierro fundido adyacentes. Además, los problemas de enfriamiento se deben al revestimiento aislante de la tubería que se usa para evitar la acumulación de carbono durante la fundición, lo que da como resultado una temperatura más alta en el lado caliente, lo que genera grietas y un mayor desgaste. Para evitar grietas en las esquinas y los bordes de las duelas de hierro fundido, se instalaron tubos de esquina en las duelas de cuarta generación, lo que significó tuberías adicionales, agujeros en la carcasa del alto horno y requisitos adicionales de agua y energía.

Estos problemas no existen con duelas de cobre laminado. La placa de cobre se lamina con tolerancias estrechas y se puede mecanizar cerca de los lados. Los canales de enfriamiento se pueden perforar con precisión y ubicar tan cerca de los bordes y esquinas como lo dicte el espesor de pared mínimo necesario para evitar fugas bajo la presión del agua. Finalmente, el espacio entre las duelas puede ser estrecho, de modo que esta área crítica sin enfriar se elimine virtualmente. En cuanto a las propiedades físicas, la conductividad térmica del cobre es diez veces mayor que la del hierro fundido y el hecho de que, debido a la resistencia mecánica del cobre, la temperatura debe mantenerse por debajo de los 120 °C, significa que se extrae más calor del BF. cuando se utilizan duelas de cobre en comparación con otros sistemas de enfriamiento de duelas. Para evitar este efecto, se ha encontrado una solución de diseño en la que se instalan ladrillos refractarios de baja conductividad y alto contenido de alúmina en el lado caliente de la duela de cobre. Según la experiencia de la operación, una capa de acreción extremadamente estable protege adicionalmente la duela y evita pérdidas térmicas altas del BF.

Los resultados de campo con duelas de cobre han mostrado muy buenos resultados. Después de 9 años de operación, las duelas de hierro fundido generalmente muestran fuertes signos de desgaste, grietas y tuberías de enfriamiento expuestas, mientras que las duelas de cobre tienen un aspecto prácticamente sin usar, con bordes y esquinas afilados. El material de cobre restante ha mantenido sus propiedades físicas originales después de este período. Los principales aspectos técnicos del uso de duelas de cobre se resumen a continuación.

- Para un sistema de duelas de cobre con tres filas de duelas de cobre en el área del eje inferior/del vientre y duelas de hierro fundido en el área restante, las tasas de circulación del agua de enfriamiento y eliminación de calor son comparables con un sistema de duelas de hierro fundido puro. En algunos casos, la eliminación de calor de las duelas de cobre es incluso menor que la de las duelas de hierro fundido, debido a la capa de acumulación estable.

- Las duelas de cobre, a diferencia de las duelas de hierro fundido y las placas de enfriamiento de cobre, no necesitan orejetas ni narices. Las duelas de cobre presentan una superficie lisa en el interior de BF y no interfieren con las capas de carga, lo que generalmente afecta negativamente la permeabilidad al gas en el área de la pared.

- Dado que se forman capas de acreción estables frente a las duelas de cobre, no es necesario instalar material refractario costoso que se reemplaza por costras después de cierto tiempo. En un sistema de duelas de cobre, la posible vida adicional ganada por el costoso material refractario es insignificante en comparación con la vida total esperada. Por lo tanto, las duelas se pueden instalar con refractarios económicos.

En total, el BF enfriado con duelas de cobre es, en sus partes relacionadas con el elemento de enfriamiento, aproximadamente un 10 % más alto en costos de inversión que un BF con un sistema de duelas clásico, y un 5,4 % más caro que un BF con placas de enfriamiento de cobre densamente empaquetadas. Esto se compensa con un material refractario más barato frente a las duelas de cobre y por la mayor vida útil de las duelas de cobre.

Hogar BF

Un funcionamiento continuo y suave del alto horno, así como una buena calidad del coque, son requisitos previos para una larga vida útil del hogar. La alta PCI (inyección de carbón pulverizado) desafía la vida útil de la campaña debido a la reducción de la permeabilidad y al aumento de la turbulencia. El gran volumen del hogar y la profundidad del sumidero reducen las velocidades de los líquidos. Las velocidades más bajas de los líquidos dan como resultado una carga de calor más baja. Una carga de calor más baja da como resultado temperaturas de revestimiento más bajas y las temperaturas de revestimiento más bajas dan como resultado una vida útil más prolongada.

El hogar BF se enfrenta a condiciones de proceso y operación exigentes, por lo que el rendimiento del revestimiento del hogar es fundamental. El rendimiento del hogar BF es actualmente el factor limitante en muchas plantas existentes y la condición del hogar BF determina la vida útil de la campaña. El flujo de líquidos introduce un desgaste considerable a través de mecanismos como la erosión y la disolución de carbono. Además, es probable que la integridad estructural del hogar se vea afectada, ya que la expansión durante el calentamiento puede provocar el desplazamiento.

Como medidas para prolongar la vida del hogar, es necesario aumentar la capacidad de enfriamiento del hogar y mejorar las cualidades de los bloques de carbón utilizados para el hogar. Para la sección de la pared lateral del hogar que está sujeta a la mayor erosión (la parte debajo de cada orificio del grifo), también se está utilizando una duela de hierro fundido o una duela de cobre que ofrece una alta conductividad térmica. Además, se debe bajar la temperatura del agua de refrigeración. Para el hogar, normalmente se emplea un sistema de enfriamiento de dos pasos o un sistema de enfriamiento en forma de dona, etc. cuya tasa de enfriamiento es ajustable para evitar que el hombre muerto se vuelva inactivo debido al sobreenfriamiento. Para el refractario inferior, se utiliza una combinación de bloques de carbono y revestimiento interior de cerámica. La vida útil de los bloques de carbono se ha prolongado principalmente mediante mejoras en la conductividad térmica y la resistencia al hierro fundido de los materiales refractarios. Los diseños avanzados de la solera BF incluyen refrigeración por agua en la parte inferior y refrigeración por la camisa de la cubierta de la solera, ya que esto proporciona más espacio dentro de la cubierta.

Diseño mejorado del hogar y del orificio del grifo

El orificio del grifo está expuesto a un entorno extremadamente dinámico. No solo las temperaturas y las presiones son altas, el ataque químico es sustancial y la perforación y el taponamiento frecuentes del orificio del grifo hacen que las circunstancias sean aún más complicadas. El diseño del último orificio de grifo capaz de facilitar la operación de BF para su vida útil de campaña de más de 20 años es uno de los desafíos más exigentes que se imponen a los diseñadores de BF. En la actualidad, se pueden lograr resultados óptimos con un enfriamiento superior de la carcasa alrededor del orificio del grifo, un diseño de revestimiento redundante y una capacidad de monitoreo suficiente.

La profundidad del sumidero (distancia desde el orificio del grifo hasta la superficie inferior) del hogar parece ser el factor decisivo en el desgaste de la pared del hogar por el flujo de HM durante el sangrado. Se recomienda que el hombre muerto descanse completamente sobre el fondo del hogar o que flote completamente en el sumidero HM. Para evitar el desgaste de "patas de elefante", se debe evitar la flotación parcial del hombre muerto. Debido al desgaste del fondo con el tiempo, un objeto que inicialmente descansa completamente sobre el fondo puede flotar parcialmente. Por lo tanto, la profundidad del sumidero debe elegirse desde el principio a un nivel tal que el hombre muerto pueda flotar. La profundidad crítica necesaria del sumidero depende del tamaño y el método de operación de BF.

Debe tenerse en cuenta que los cambios en la composición de la carga pueden conducir a un cambio en la situación y en los flujos de HM en el hogar en la toma, si el grosor promedio de la capa de carga y, por lo tanto, la tensión de compresión de la carga sobre el hombre muerto está cambiado. Un ejemplo es la diferencia entre la operación con coque y la operación con altas tasas de inyección de petróleo o carbón. Otra posibilidad para evitar el desgaste progresivo de la pared del hogar debajo del orificio del grifo es estrechar la cubierta del hogar y aumentar el grosor de la pared del revestimiento refractario de esta área.

La técnica de golpeteo y el diseño del orificio del grifo tienen una gran influencia en la vida de la campaña BF. El cálculo del modelo y los ensayos de colada se realizaron en un modelo de agua 1:10 (1,4 m de diámetro) de un alto horno de 14 m de diámetro de solera, con lecho empacado simulando el hombre muerto. A partir de estas pruebas, se recomendó que el BF no se vacíe hasta el punto en que pueda escapar el gas. La observación de esta tasa puede prevenir la formación de remolinos que promueven el desgaste en el área de la junta de fondo a pared. Las interrupciones del proceso de tapping deben ser lo más breves posible. Esto evita que el metal fundido caliente e insaturado de la zona de fusión entre en contacto con el revestimiento refractario, donde puede disolver el ladrillo de carbono. El diámetro del orificio del grifo se debe mantener pequeño, ya que esto ayuda a reducir el nivel de caudal general.

La influencia de la longitud del orificio del grifo en la tensión de flujo de la pared del hogar se investigó mediante cálculos y modelos. Con orificios de grifo más largos, el punto de ataque del flujo se desplaza hacia la izquierda y la derecha del orificio del grifo. La intensidad del punto de ataque disminuye al aumentar la distancia desde el orificio del grifo. Por lo tanto, el objetivo de control del proceso para los BF es mantener el orificio de la colada el mayor tiempo posible para desplazar el flujo de la colada desde la pared del hogar hacia el interior del hogar.

Se instaló un diseño de orificio de grifo en uno de los BF, donde un encapsulado de cobre no solo hizo que la región del orificio de grifo fuera hermética al gas, sino que también la protegió de la entrada de agua.

En general, los ladrillos para orificios de grifería deben ser superiores en resistencia a los álcalis, el desconchado, la oxidación, la fusión en HM, la escoria y la apertura por oxígeno. Para estabilizar el orificio del grifo, se han desarrollado y aplicado en un BF ladrillos AI2O3-C-SiC, con buena durabilidad. El material desarrollado ha mostrado un excelente desempeño, con excepción de la resistencia a la oxidación. Además, los bloques de carbono tienen menor resistencia a la fusión en HM y menor resistencia a la oxidación que el material AI2O3-C-SiC.

Refractarios mejorados

La elección de los refractarios y sistemas de enfriamiento correctos en cada zona del BF es fundamental para una larga vida útil de la campaña BF. Los diseños de refractarios se están desarrollando de manera continua y hoy en día están bien probados con respecto a sus largas campañas de productividad. Los últimos diseños y materiales se aplican en un enfoque integrado, teniendo en cuenta la vida útil de la campaña, las operaciones del proceso, los requisitos de refrigeración, el diseño de la planta y los procedimientos de construcción.

En la pila superior, donde el desgaste es principalmente mecánico, el refractario para el revestimiento BF ha evolucionado a lo largo de los años desde un ladrillo de arcilla refractaria normal, con un 39 % de Al2O3, a un grado de arcilla refractaria denso prensado en seco, con alrededor de un 45 % de Al2O3. . Su ventaja para esa zona es una buena resistencia a la abrasión y alta resistencia a la oxidación. Dado que la baja resistencia al choque térmico es un problema, en áreas críticas de la pila superior, se están utilizando diferentes tipos de revestimientos compuestos, que involucran ladrillos con un 60 % de Al2O3 y carburo de silicio para mejorar la resistencia al choque térmico. Su adecuada durabilidad, que solo puede mejorarse a costos significativamente más altos mediante el uso de ladrillos de mayor calidad, no genera expectativas de nuevos desarrollos para esta zona.

Las zonas debajo de la pila superior, es decir, bosh, vientre, pila inferior hasta el nivel de la tobera, están expuestas adicionalmente al desgaste térmico y químico. Eso significa desgaste por altas temperaturas, flujos de calor altos y fluctuantes y ataque químico por álcalis, zinc, escoria, etc. junto con abrasión.

Las soluciones de desgaste para estas zonas también se pueden dividir en solución térmica y solución refractaria.

La solución térmica son los ladrillos de grafito, semigrafito y SiC, habiendo encontrado aceptación para esta zona los ladrillos de SiC por la dureza de la materia prima. En uno de los altos hornos, el revestimiento de bosh se actualizó en comparación con el revestimiento de 1980, de un sistema combinado de grafito/semigrafito a un diseño de grafito completo, porque un diseño refractario de grafito completo podría soportar mejor las altas temperaturas y las fluctuaciones de temperatura.

Desde el paralelo de bosh hasta la pila intermedia, el sistema refractario es una combinación de grafito y carburo de silicio. El propósito principal del grafito es enfriar el carburo de silicio a temperaturas relativamente bajas, mientras que el propósito principal del carburo de silicio es proteger el grafito de la abrasión. Como solución refractaria para bosh, belly y lower stack, se ha desarrollado el uso de ladrillo especial de corindón sialon. La conductividad de este ladrillo es buena, aunque no varía mucho con la temperatura y es inferior a la de los ladrillos de carburo de silicio. Los grados de ladrillos de corindón sialon tienen un grano de corindón y un sistema de unión sin óxido similar a los ladrillos de SiC. Ya se han logrado resultados operativos satisfactorios con estos ladrillos.

Los refractarios de solera BF normalmente determinan la vida útil de un horno. La selección, la especificación, la inspección y la instalación correctas del material son decisivas para un hogar del horno seguro y sin problemas.

En principio, el revestimiento refractario de los hogares BF construidos en la última década se puede subdividir en diseños de revestimiento refractario 'negro' y 'negro/blanco'. Para los hogares negros se utilizan bloques de carbón de pequeño formato o de gran formato de calidades variables. Los diseños en blanco y negro tienen capas de cerámica en la parte inferior por debajo o por encima de las capas inferiores de carbono, con paredes de solera revestidas hechas de bloques de carbono o aditivos con diferentes alturas de revestimiento de tapa de cerámica. Otra definición para la construcción de un revestimiento de hogar es la "solución térmica", que usa refractarios de alta conductividad combinados con un enfriamiento potente, y la "solución refractaria", que involucra materiales refractarios de baja conductividad.

La variante de revestimiento "solución térmica" tuvo que mejorarse en cuanto a las propiedades termomecánicas y termoquímicas. Las propiedades de los ladrillos, que se ven afectadas por la elección de las materias primas y el proceso de fabricación del ladrillo, actúan en gran medida en direcciones opuestas y deben evaluarse por su efecto en la aplicación operativa.

Los grados modernos mejorados de ladrillos para revestimiento de hogares a base de carbono tienen como objetivo mejorar una propiedad que se considera importante, si es posible sin empeorar las demás. Esto se logra mediante la elección de la materia prima, proceso de fabricación y aditivos metálicos y/o cerámicos en la mezcla prima. Por lo tanto, los distintos productores de ladrillos trabajan de diferentes maneras, a menudo en estrecha colaboración con las plantas de BF y los institutos de investigación. Los siguientes han dado lugar a nuevos desarrollos.

- Introducción de Al2O3 muy finamente distribuido en la matriz de unión

- Impregnación con soluciones coloidales de SiO2

- Adición de Si o modificaciones que contienen Si a la matriz de enlace, que forman enlaces SiC y/o Si-O-N en condiciones de combustión adecuadas

- Impregnación de alquitrán con poscombustión

No se suelen utilizar aditivos en los ladrillos de grafito. Los aditivos de óxido de metal se reducen a altas temperaturas de combustión. Los ladrillos de semigrafito se vuelven microporosos con tales aditivos. Hay algunos ladrillos de semigrafito con solo aditivos de Si y SiC y algunos en los que se mezcla polvo de Al2O3 durante la composición.

El ladrillo de carbono amorfo microporoso también se produce a partir de ladrillos de carbono amorfo tradicionales basados en antracita, mediante la adición de silicio o modificaciones de silicio a la composición del ladrillo. Al2O3 también se agrega durante la composición por otros productores para mejorar la resistencia a la disolución por HM subsaturado. Debe tolerarse la desventaja de que el Al2O3 puede reaccionar con los álcalis infiltrados dando como resultado un aumento de volumen y el descascarillado del ladrillo.

Los fabricantes y usuarios consideran más importante la resistencia a la disolución en HM ya la infiltración de HM. Con la tendencia hacia poros aún más finos y hacia tipos de ladrillos de súper microporosidad, la materia prima se ha optimizado con respecto a la preparación y la pureza en la composición. Si es necesario, la composición también incorpora una mayor proporción de grafito.

Las posibles ventajas señaladas son (i) la mayor conductividad térmica, (ii) la reducción de la longitud de los bloques en la dirección a través de la pared, (iii) que el uso de cemento libera tensiones térmicas, (iv) la mejora de la conductividad térmica de el hogar porque los ladrillos están en estrecho contacto con las duelas, (v) que la baja porosidad, desarrollada durante la fabricación por calentamiento y presión simultáneos, minimiza la penetración de agua y hierro, y (vi) la alta resistencia a los álcalis.

Como solución refractaria para el hogar, los ladrillos incorporados a este se caracterizan por una alta resistencia a los mecanismos de desgaste a altas temperaturas. Se intenta minimizar la tasa de desgaste hasta la aplicación del sistema de refrigeración desde el exterior. Dichos ladrillos de carbono se basan en la antracita como materia prima.

Para un ladrillo de antracita se mencionan como ventajas la alta resistencia y la baja solubilidad en HM. La baja conductividad térmica, el alto módulo ? y el mayor coeficiente de expansión térmica en comparación con el grafito, y la menor resistencia a los álcalis se mencionan como desventajas.

También se ha sugerido una "taza de cerámica", que se ha instalado en varios BF, como solución refractaria para el hogar. Se puede ver a partir del cálculo de las isotermas, que la isoterma de 800 grados C, que es responsable de la formación de la capa frágil en los refractarios de carbono, se encuentra dentro del material cerámico. En combinación con una profundidad suficiente del sumidero del hogar, la taza de cerámica es una medida de apoyo adicional para evitar el desgaste de los bloques de carbón, especialmente el "pie de elefante".

Instrumentación completa y fiable

Dado que la solera BF se considera el factor clave para la duración de una campaña, el seguimiento del progreso del desgaste en la solera es de gran importancia. Las mediciones de temperatura por medio de termopares se utilizan para controlar el avance del desgaste en el hogar y los termopares se instalan en una cuadrícula de varios niveles en la pared del hogar. Los termopares de NiCr-Ni normalmente se envenenan en el rango de temperatura por encima de los 600 grados C y pueden indicar un nivel de temperatura demasiado bajo. Por lo tanto, los termopares solo deben colocarse donde no se esperan temperaturas superiores a 400 °C. Estos problemas se evitan utilizando termopares intercambiables con un tubo protector adecuado.

Cabe señalar que los termopares solo indican un desgaste local y solo es posible un control completo con una densidad extremadamente alta de termopares. En términos generales, por lo tanto, es posible detectar solo el curso de desgaste promedio. Un método alternativo para monitorear el progreso del desgaste es el uso de una cámara termovisual o sondas de flujo de calor.

Como programa de investigación, se ha instalado una serie de 12 sondas de flujo de calor en la solera de un alto horno, para medir directamente la densidad del flujo de calor. Se señalan las siguientes ventajas de las sondas de flujo de calor en comparación con los termopares.

- Las sondas de flujo de calor se pueden instalar cerca de la camisa del alto horno en las áreas más frías del revestimiento refractario. Por lo tanto, la durabilidad es mayor en comparación con los termopares.

- El revestimiento refractario de ladrillos de carbono no se daña.

- En lugar de varios termopares, solo se necesita un sensor en un lugar de medición para determinar la densidad del flujo de calor.

- Las sondas de flujo de calor reaccionan de manera más sensible al daño en el ladrillo refractario.

Los cálculos relativos a una distribución local óptima de las sondas de flujo de calor han demostrado que una distancia entre dos sondas de 3 m parece ser suficiente para un control fiable y completo del desgaste. Para lograr la misma certeza con los termopares, estos deberían colocarse en el medio de la mampostería de carbón con distancias entre sí de aproximadamente 1 m. El perfil de desgaste generalmente se calcula sobre la base de los datos proporcionados sobre la densidad del flujo de calor.

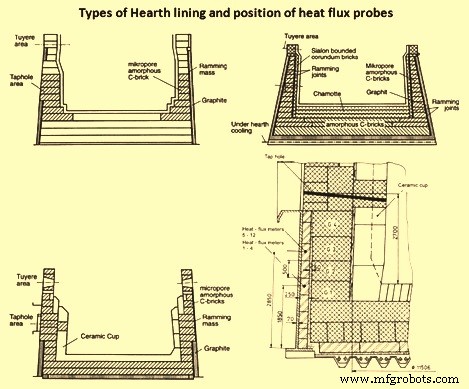

En la Fig. 1 se muestran diferentes tipos de revestimientos del hogar y la posición de las sondas de flujo de calor.

Fig. 1 Diferentes tipos de revestimientos del hogar y posición de las sondas de flujo de calor

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono