Transferencia de calor durante la colada continua de acero

Transferencia de calor durante la colada continua de acero

Durante la colada continua (CC) de acero, es de gran importancia el control cuidadoso del enfriamiento del hilo y el crecimiento de la coraza a lo largo de la máquina CC. Estos factores juegan un papel importante en la formación de grietas y otros defectos que pueden formarse en el producto de acero fundido. Para garantizar productos de acero fundido sin defectos, la hebra debe enfriarse de acuerdo con un patrón que depende del grado del acero, las dimensiones del producto de acero, la velocidad de fundición y el diseño de la máquina CC. Por otro lado, el control de la longitud del baño de líquido es un elemento clave para optimizar la velocidad de colada con respecto a una buena productividad. Por lo tanto, la transferencia de calor juega un papel muy importante en el funcionamiento de las máquinas CC, especialmente cuando se funden grados de acero sensibles a las grietas. De hecho, muchos fenómenos diversos controlan simultáneamente la compleja secuencia de eventos que gobiernan la transferencia de calor en el proceso CC.

La temperatura del acero líquido en la artesa suele ser de 30 °C a 50 °C más alta que la temperatura de liquidus. Al comienzo del proceso de colada continua, el acero líquido se enfría en un molde enfriado por agua para formar una cubierta solidificada que puede soportar el líquido a la salida del molde. La temperatura típica al final del molde es de 1100 °C y la del centro de la hebra es de 1550 °C. Dado que el acero no se solidifica a una temperatura fija, sino en un rango de temperatura, existe una región blanda donde el acero se solidifica. ni completamente sólido ni completamente líquido. Los grados de acero utilizados en la colada continua son completamente sólidos por debajo de una temperatura que oscila entre 1350 °C y 1500 °C, y la solidificación comienza a una temperatura que oscila entre 1450 °C y 1525 °C. Esto depende en gran medida del contenido de los elementos de aleación en el acero.

La transferencia de calor en el producto de acero CC en solidificación ocurre de una manera compleja ya que el calor a extraer se origina a partir de cambios de entalpía en la hebra de acero, tanto por disminuciones de temperatura como por cambios de fase. El primero se conoce como cambio de calor sensible y el segundo como calor latente. Además, los cambios de fase involucran no solo los cambios entre fases sólidas, sino también las condiciones producidas por la solidificación de una aleación. Por ejemplo, existe una zona blanda entre las temperaturas liquidus y solidus que depende del contenido de carbono del acero. Además, la resistencia térmica aumenta a medida que aumenta el espesor de la carcasa de acero desde el menisco hasta el fondo del molde. La transferencia de calor en esta región es por conducción.

La solidificación del acero en el proceso de colada continua comienza en el molde, sigue en las zonas de enfriamiento secundarias y termina en condiciones de enfriamiento por aire. La tecnología de fundición requiere una transferencia de calor muy eficaz desde la superficie del hilo hasta los sistemas de refrigeración por agua.

La transferencia de calor durante las etapas de enfriamiento primario (acero líquido a molde), secundario (zonas de pulverización) y terciario (radiación libre) es el principal fenómeno relacionado con la colada continua de acero líquido. Tanto la predicción como la determinación del comportamiento térmico de tales sistemas de transferencia de calor es importante ya que influye directamente en la solidificación, especialmente durante la etapa inicial de formación de la capa sólida dentro del molde.

El enfriamiento y la solidificación en colada continua ocurren principalmente en las secciones de molde y enfriamiento secundario. El enfriamiento que tiene lugar en el molde debe ser suficiente para enfriar el acero líquido hasta el punto en que se forme una capa sólida en la superficie de suficiente espesor para sostener mecánicamente el charco de acero líquido dentro de la carcasa de acero cuando sale del molde. El proceso de enfriamiento secundario, por otro lado, debe ser suficiente para completar el proceso de solidificación iniciado en el molde. La velocidad de enfriamiento es un parámetro crítico también por otras razones, ya que una velocidad de enfriamiento excesivamente grande tiende a producir grietas en la zona de flexión del producto de acero fundido y una velocidad de enfriamiento demasiado lenta da como resultado un charco de líquido demasiado largo.

Los procesos que influyen en la transferencia de calor en el proceso CC del acero líquido son conducción y convección en el área del acero líquido, conducción en la capa solidificada, transporte de calor entre la capa exterior de la capa solidificada y la superficie de la pared del molde, conducción de calor en el molde, transferencia de calor en el molde entre las paredes del canal y el agua de enfriamiento, transferencia de calor dentro de la zona de enfriamiento secundario por convección y radiación, transferencia de calor entre la hebra de solidificación y los cilindros por conducción. Además, los efectos térmicos relacionados con las transformaciones de fase que acompañan a la solidificación tienen una influencia significativa en la transferencia de calor.

El control de la transferencia de calor en el molde y en las zonas de enfriamiento secundario juega un papel esencial en la solidificación del acero líquido. El intercambio de calor limita la velocidad de fundición e influye esencialmente en la formación de la cáscara sólida.

Transferencia de calor en el molde CC

La transferencia de calor en el molde CC es crítica y se rige por muchos fenómenos complejos. El modelado matemático y por computadora se utiliza típicamente para desarrollar una mayor comprensión de las condiciones térmicas del molde y para ayudar en el diseño y las prácticas operativas adecuadas. La transferencia de calor transversal predominante se puede considerar como un flujo de energía térmica a través de una serie de resistencias térmicas, desde la fuente de alta temperatura del núcleo de acero líquido en el molde hasta el sumidero de agua de refrigeración del sistema de refrigeración del molde. Las resistencias térmicas de la transferencia de calor se dan a continuación.

- Transferencia de calor a través de la capa de solidificación

- Transferencia de calor desde la superficie de la carcasa de acero (piel) a la superficie interior del revestimiento de cobre

- Transferencia de calor a través del molde de cobre

- Transferencia de calor desde la superficie exterior del revestimiento de cobre al agua de enfriamiento del molde

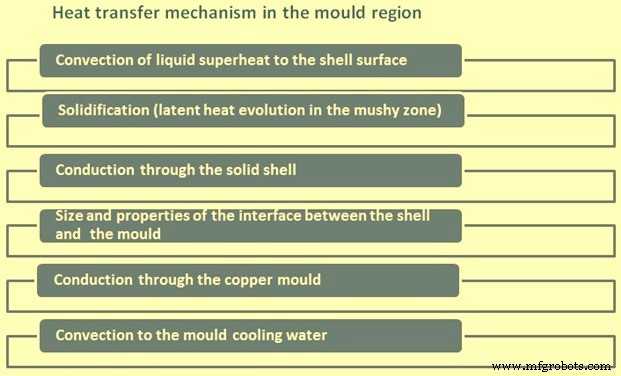

En la región del molde, la transferencia de calor está controlada por lo siguiente. (Figura 1)

- Convección de sobrecalentamiento líquido a la superficie de la carcasa

- Solidificación (evolución de calor latente en la zona blanda)

- Conducción a través de la capa sólida

- El tamaño y las propiedades de la interfaz entre la carcasa y el molde

- Conducción a través del molde de cobre

- Convección al agua de enfriamiento del molde

Figura 1 Mecanismo de transferencia de calor en la región del molde

La transferencia de calor desde la superficie de la carcasa de acero a la superficie interior del revestimiento de cobre es más compleja y es el paso de control en el molde. Implica principalmente dos mecanismos de transferencia de calor, a saber (i) conducción y (ii) radiación. La característica más destacada de este paso de transferencia de calor es la contracción del acero solidificado (que es una función del grado del acero y de las condiciones de funcionamiento de la máquina CC) y la tendencia resultante a que se forme un espacio de aire entre la carcasa de acero y la superficie del molde.

La formación del entrehierro es compleja y puede variar tanto en dirección transversal como longitudinal. Por lo tanto, tiene un efecto variable sobre el mecanismo de transferencia de calor, así como sobre la magnitud del flujo de calor. Por ejemplo, a medida que se forma el entrehierro, la transferencia de calor procede principalmente de la conducción a la radiación, con la consiguiente disminución del flujo de calor. En general, este paso de transferencia de calor representa la mayor resistencia térmica de los cuatro pasos, especialmente con respecto a la transferencia de calor a través del revestimiento de cobre y desde este último hasta el agua de enfriamiento del molde.

Todo el patrón de eliminación de calor en el molde depende de la dinámica de formación de huecos. En general, la anchura del espacio tiende a aumentar con el aumento de la distancia desde el menisco a medida que la cubierta de acero se solidifica y se contrae alejándose de la superficie del molde. Además, a medida que el grosor de la cubierta aumenta con la distancia desde el menisco, tiende a resistir el efecto de abultamiento opuesto de la presión ferrostática para reducir el espacio.

Después de que el acero junto a la superficie del molde se haya enfriado por debajo de la temperatura solidus, comienza el desarrollo de la brecha. La determinación del tamaño real del espacio es difícil debido a tres factores, a saber, (i) el movimiento oscilante del molde, (ii) el movimiento del producto de acero fundido en el molde relacionado con la velocidad de fundición y (iii) el movimiento aleatorio del producto de acero fundido en el plano que es perpendicular a la dirección de fundición. La presencia de polvo de moho junto con gases en el espacio es el factor adicional que hace que la transferencia de calor sea más compleja. Como resultado, la resistencia térmica en el espacio es difícil de determinar con precisión. Después de salir del molde, la superficie de la losa se enfría con un chorro de agua y al aire. El flujo de calor que luego se aleja de la superficie de la hebra que se está enfriando es proporcional a la diferencia de temperatura de la superficie de la hebra y la temperatura del medio refrigerante. El área de transferencia de calor en el molde se puede dividir en tres zonas (i) la zona de contacto directo del acero líquido con las paredes del molde, (ii) la zona intermedia donde aparece una capa de acero solidificado, y (iii) la zona con el espacio de aire en desarrollo. El desarrollo del espacio de aire provoca un gradiente de temperatura muy alto entre la cubierta de la hebra en solidificación y la pared del molde. El cambio en los parámetros de la brecha tiene una influencia significativa en el curso del proceso de cristalización y constituye una fuente potencial de perturbaciones para el curso estable del proceso de fundición. Por lo tanto, para la evaluación de la estabilidad del sistema considerado es vital conocer la influencia de la geometría del hueco en el funcionamiento térmico del molde.

La transferencia de calor en la superficie interior de cobre se complica aún más por los efectos de la lubricación del molde. Otro factor que influye en la transferencia de calor en la superficie de este molde es la forma cónica del molde, que tiende a aumentar la transferencia de calor porque se opone al efecto de la formación de huecos.

En general, el flujo de calor local a lo largo de la longitud del molde alcanza un valor máximo en o justo debajo del menisco de acero líquido y disminuye a lo largo de la longitud del molde. El flujo de calor promedio para todo el molde aumenta al aumentar la velocidad de fundición.

La transferencia de calor a través del revestimiento de cobre es por conducción. Depende de la conductividad térmica del cobre y su espesor; cuanto mayor sea el espesor, mayor será la temperatura de la cara caliente del revestimiento de cobre. La transferencia de calor desde la superficie exterior del revestimiento de cobre hasta el agua de enfriamiento del molde se logra por convección forzada. Aunque la temperatura general del agua de enfriamiento, normalmente alrededor de 40 °C, suele estar por debajo de su temperatura de saturación a una presión de agua dada, aún es posible la ebullición en regiones locales en la superficie exterior del molde si la temperatura local de esta superficie es lo suficientemente alta para las burbujas de vapor de agua se nuclean en la superficie, pasan al agua de enfriamiento a granel más fría y se condensan. Este efecto aumenta la transferencia de calor. La ebullición del nucleado puede resultar en un ciclo del campo de temperatura a través del molde de cobre (tanto en la cara fría como en la cara caliente) y puede resultar en el deterioro de la calidad del producto de acero fundido. La ebullición se puede suprimir aumentando la velocidad del agua en el sistema de enfriamiento o elevando la presión del agua. La ebullición incipiente es más probable en los moldes de palanquilla, que tienen temperaturas de cara fría más altas que los moldes de losas debido a que sus paredes son más delgadas. Los valores típicos para la temperatura de la cara fría están en el rango de 150 °C para los moldes de palanquilla y 100 °C para los moldes de losa.

El control de la transferencia de calor en el molde se logra mediante un sistema de agua de enfriamiento por convección forzada, que normalmente está diseñado para adaptarse a las altas tasas de transferencia de calor que resultan del proceso de solidificación. En general, el agua de enfriamiento ingresa por el fondo del molde, pasa verticalmente a través de una serie de canales de agua paralelos ubicados entre la pared exterior del molde y una camisa de contención de acero, y sale por la parte superior del molde. Los parámetros de control principales son los siguientes.

- El volumen de agua a la temperatura, presión y calidad requeridas.

- La velocidad del flujo del agua uniformemente a través de los pasajes alrededor del perímetro del revestimiento del molde.

Por lo general, se emplea un sistema de circuito cerrado de recirculación presurizado. La tasa de flujo de agua debe ser suficiente para absorber el calor de la hebra sin un aumento excesivo en la temperatura del agua a granel. Un gran aumento de la temperatura puede provocar una disminución de la eficacia de la transferencia de calor y temperaturas más altas del molde. Por este mismo motivo, la temperatura del agua de entrada al molde tampoco debe ser excesiva. También se requiere una presión de agua de molde adecuada. Las presiones de agua más altas tienden a suprimir la ebullición, pero las presiones excesivamente altas pueden causar la deformación mecánica del molde.

La calidad del agua es un factor importante con respecto a la deposición de incrustaciones en el revestimiento del molde. La deposición de incrustaciones puede ser un problema grave porque provoca una resistencia térmica adicional en la interfaz del agua de refrigeración del molde que aumenta la temperatura de la pared del molde y provoca efectos adversos como la generación de vapor y una reducción de la resistencia del revestimiento de cobre. El tipo y la cantidad de incrustaciones que se forman dependen principalmente de la temperatura y la velocidad del agua de enfriamiento, la temperatura de la cara fría del molde y el tipo de tratamiento del agua.

Para lograr la velocidad de flujo adecuada, el sistema de enfriamiento está diseñado de tal manera que la velocidad sea lo suficientemente alta para producir un coeficiente de transferencia de calor efectivo en la interfaz del agua de enfriamiento del molde. Una velocidad de flujo demasiado baja produce una mayor resistencia térmica en esta interfaz, lo que puede provocar la ebullición y sus efectos adversos. En general, cuanto mayor sea la velocidad del agua de enfriamiento, menor será la temperatura del molde. El sistema de enfriamiento también debe diseñarse para mantener la distribución de velocidad de flujo requerida de manera uniforme alrededor del molde y para maximizar el área de las caras que se enfrían directamente con agua. La distribución uniforme del flujo se puede lograr mediante el diseño geométrico adecuado de los conductos de agua con el uso de cabezales y placas de balas.

El seguimiento de los parámetros operativos del sistema de refrigeración del molde proporciona una evaluación del proceso de fundición. Por ejemplo, con un caudal de agua de refrigeración constante, el calor extraído de la cara del molde está directamente relacionado con la diferencia entre la temperatura del agua de entrada y salida (delta T). Así, un delta T excesivamente grande indica un caudal anormalmente bajo para una o más caras del molde, mientras que un delta T excesivamente pequeño indica una acumulación de incrustaciones anormalmente grande para una o más caras del molde. Un delta T desigual para caras opuestas resulta de un chorro de vertido asimétrico, distorsión del molde o desalineación de las hebras.

Transferencia de calor en la sección de refrigeración secundaria de la máquina CC

Debajo del molde, la transferencia de calor se produce por el contacto directo de la carcasa de acero con el medio refrigerante, el agua o la mezcla de agua y aire de las boquillas rociadoras. El enfriamiento en esta sección a menudo se denomina enfriamiento secundario. En esta sección de refrigeración secundaria, el calor se extrae debido a la alta presión de los rociadores de agua atomizada por aire, la radiación y el contacto con los rodillos guía y de apoyo. En esta zona, la transferencia de calor se caracteriza por el coeficiente de transferencia de calor combinado. Aquí, el calor se transfiere en los tres modos de transferencia (conducción, convección y radiación). Pero también los rodillos y especialmente los rodillos de soporte refrigerados internamente disipan mucho calor de la hebra.

En el área de enfriamiento secundario, el flujo de calor eliminado de la superficie de acero fundido se puede expresar por

q =K (Ts – Tw) + qR

Donde q es el flujo de calor total, K es el coeficiente de transferencia de calor, Ts es la temperatura superficial, Tw es la temperatura del agua de refrigeración y qR es el flujo de calor por radiación.

La principal variable que influye en el enfriamiento secundario es la temperatura superficial. El término teórico 'temperatura de Leidenfrost' tiene un impacto muy práctico en la operación y el diseño de la máquina CC. La eficiencia del enfriamiento por aspersión depende en gran medida de la temperatura de la superficie. Se puede formar una capa de vapor estable en la superficie enfriada. La capa de vapor estable protege la superficie del contacto directo con el refrigerante y el enfriamiento es de baja intensidad. La estabilidad de la capa de vapor está relacionada con la temperatura de la superficie. Cuando la temperatura desciende y la capa de vapor colapsa, el enfriamiento crece instantáneamente.

La temperatura real de la superficie y la "temperatura Leidenfrost" para las condiciones de fundición y enfriamiento secundario relevantes pueden cambiar significativamente la intensidad del enfriamiento. La temperatura de Leidenfrost es un término teórico, que tiene un impacto muy práctico en la colada continua. No existe un método teórico para predecir la temperatura de Leidenfrost. Solo se puede obtener por medición.

La intensidad de enfriamiento puede ser diez veces mayor en la región de baja temperatura en comparación con la intensidad en la región de alta temperatura. El límite entre estas dos áreas de temperatura es la temperatura de Leidenfrost.

Las principales funciones de transferencia de calor del sistema de agua pulverizada son proporcionar lo siguiente.

- La cantidad adecuada de agua para obtener una solidificación completa bajo las restricciones de la operación CC, es decir, grado de acero, velocidad de fundición, etc.

- La capacidad de regular las condiciones térmicas del hilo desde debajo del molde hasta la operación de corte, es decir, la temperatura de la superficie del hilo y los gradientes térmicos en el hilo

- Funciones auxiliares como refrigeración de los rollos de contención.

Es necesario controlar tanto los niveles de temperatura como los gradientes térmicos en la hebra para evitar la aparición de defectos superficiales e internos tales como forma inadecuada y grietas. A alta temperatura, las propiedades de resistencia de la carcasa de acero juegan un papel fundamental en la capacidad de la carcasa para resistir las fuerzas externas e internas que impone la operación CC. Las fuerzas primarias son las ejercidas por la presión ferrostática del núcleo líquido y la tracción de la operación de extracción. En particular, la ductilidad del acero cerca de la temperatura solidus es baja y la coraza es susceptible a la formación de grietas. Es importante controlar los gradientes de temperatura porque se pueden producir tensiones térmicas que excedan la resistencia del acero y provoquen grietas. Las tensiones térmicas excesivas son el resultado de cambios en la tasa de extracción de calor por sobreenfriamiento o subenfriamiento. Las últimas condiciones ocurren debido al recalentamiento, que se produce cuando el enfriamiento por aspersión finaliza incorrectamente y la hebra se recalienta por transferencia de calor desde el interior con un aumento de temperatura antes de decaer por transferencia de calor por radiación al medio ambiente. En estas condiciones, pueden producirse tensiones excesivas y grietas. Este efecto se puede reducir extendiendo y variando la operación de enfriamiento por aspersión de agua para proporcionar una transición suave con el área de enfriamiento por radiación.

Por lo tanto, en el diseño de un sistema de enfriamiento secundario, se deben establecer las condiciones térmicas a lo largo de la hebra que satisfagan la integridad y calidad del producto. Por ejemplo, se especifican las temperaturas superficiales a lo largo de la hebra. Por lo general, están en el rango de 700 °C a 1200 °C. Con base en esta información, las velocidades de enfriamiento a lo largo de la hebra se determinan a partir de las ecuaciones de transferencia de calor. Los parámetros importantes en estos cálculos incluyen el coeficiente de transferencia de calor por convección de los rocíos de agua y el flujo de agua (la cantidad de agua por unidad de área de contacto superficial). El tipo de boquilla de aspersión, la posición de la boquilla con respecto a la superficie de la hebra, el número de boquillas y la presión del agua se seleccionan para proporcionar el flujo de agua requerido y la distribución en todo el sector de enfriamiento secundario. Por lo general, se usan múltiples boquillas en cada nivel a lo largo del hilo que tiene un patrón superpuesto.

Generalmente se establece una serie de zonas de enfriamiento a lo largo de la hebra, cada una de las cuales tiene las mismas configuraciones de boquillas y características de transferencia de calor. Dado que las tasas de enfriamiento requeridas disminuyen a lo largo de la hebra, su flujo de agua en zonas sucesivas disminuye.

Durante la operación, se realizan cambios en el flujo de agua para compensar los cambios en las condiciones de fundición, como la velocidad de fundición, la temperatura de la superficie del cordón, la temperatura del agua de enfriamiento y el grado del acero.

Tres formas básicas de transferencia de calor, a saber, radiación, conducción y convección, ocurren en la región de enfriamiento secundario.

La radiación es la forma predominante de transferencia de calor en las regiones superiores de la cámara de enfriamiento secundaria y se describe mediante la siguiente ecuación.

Q =KEA (Ts? -Ta?) (los valores de Ts y Ta están elevados a 4)

Donde K es la constante de Stefan-Boltzmann bien establecida, E es la constante de emisividad (típicamente 0.8), A es el área superficial y Ts y Ta son la superficie del acero y la temperatura ambiente respectivamente.

A medida que el producto pasa a través de los rollos, el calor se transfiere a través de la cubierta como conducción y también a través del grosor de los rollos, como resultado del contacto asociado. Esta forma de transferencia de calor se describe mediante la ley de Fourier.

Q=kA (Ti-To)/delta X

Para la transferencia de calor por conducción a través de la coraza de acero, k es la conductividad térmica de la coraza, mientras que A y delta X son el área de la sección transversal y el espesor de la coraza de acero, respectivamente, a través de los cuales se transfiere el calor. Ti y To son las temperaturas superficiales interna y externa de la coraza, respectivamente. Esta forma de transferencia de calor también se produce a través de los rodillos de contención.

La convección es el mecanismo de transferencia de calor que ocurre al mover rápidamente las gotas de agua rociada o la niebla de las boquillas de rociado, penetrando la capa de vapor junto a la superficie de acero, que luego se evapora. Este mecanismo convectivo se describe matemáticamente por la ley de enfriamiento de Newton mediante la siguiente ecuación.

q=hA (Ts-Tw)

donde el coeficiente de transferencia de calor 'h' (una constante) se determina experimentalmente para flujos de agua seleccionados, tipos de boquillas, presión de agua de rociado (y presión de aire si se utiliza niebla de aire) y, finalmente, temperaturas de la superficie del acero. A es el área de la superficie. Ts y Tw son las temperaturas de la superficie de acero y del agua de pulverización, respectivamente.

Específicamente, la transferencia de calor de refrigeración secundaria cumple las siguientes funciones.

- Mejora y controla la tasa de solidificación y, para algunos lanzadores, logra la solidificación completa en esta región

- Regulación de la temperatura de la hebra mediante el ajuste de la intensidad del agua de pulverización

- Refrigeración de contención de máquina CC

El papel del sistema de enfriamiento secundario es controlar el estado térmico de la barra desde la salida del molde hasta su completa solidificación. Para garantizar productos de acero CC libres de defectos, la hebra debe enfriarse de acuerdo con un patrón que depende del grado de acero, el tamaño de la hebra, la velocidad de fundición y el diseño de la máquina CC. Por lo general, se deben evitar las grandes fluctuaciones de temperatura, así como las altas tasas de enfriamiento o recalentamiento. El recalentamiento de la superficie conduce a tensiones térmicas en la zona cercana al frente de solidificación, y esto puede conducir, dependiendo de la cantidad de recalentamiento y del grado del acero, al agrietamiento en la mitad de la cara o al agrietamiento en caliente en general. También es importante que la temperatura de la superficie del cordón en el área de doblado o enderezamiento esté fuera del rango de baja ductilidad del acero que se va a colar. De lo contrario, existe el riesgo de que se agriete la superficie.

Transferencia de calor más allá de la sección de refrigeración secundaria

Desde el final de la sección de enfriamiento secundario hasta la sección de corte, el filamento se enfría principalmente en aire solo por convección y radiación.

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Papel del molde en la colada continua de acero

- Tecnología de refrigeración secundaria en el proceso de colada continua

- Transferencia de calor de PCB

- Proceso de tratamiento térmico del acero.