Productividad y Calidad de Producto en Máquina de Colada Continua

Productividad y calidad del producto en la máquina de colada continua

La colada continua es el proceso mediante el cual el acero líquido se solidifica en un producto de acero semielaborado (palanquilla, tocho, planchón, etc.) para su posterior laminación en los trenes de laminación en caliente. La colada continua de acero líquido se introdujo para aplicaciones comerciales en la década de 1950. En el lapso de tiempo relativamente corto desde la introducción de la colada continua para la aplicación comercial, el proceso ha evolucionado con una amplia variedad de desarrollos de nuevos procesos dirigidos a lograr una productividad mejorada y una calidad superior del producto. Estos desarrollos incluyen nuevos conceptos de diseño de máquinas de colada continua, prácticas metalúrgicas y la aplicación de control y automatización de procesos mediante sistemas informáticos.

La principal fuerza impulsora detrás de estos desarrollos ha sido el reconocimiento de que es posible una mejora sustancial en el rendimiento y el ahorro de energía, lo que tiene un efecto dramático en el costo operativo. A través de estos desarrollos, ha sido posible lograr importantes mejoras en la calidad del producto de colada continua. Las máquinas de colada continua actuales producen productos de acero fundido que tienen una calidad que es completamente equivalente y superior a la de los productos fabricados a partir de lingotes de acero. Las modernas máquinas de colada continua producen de manera eficiente prácticamente todos los grados de acero, incluidas las calidades más altas para aplicaciones críticas.

Mejora de la productividad

Los dos métodos para mejorar la productividad del proceso de colada continua incluyen mejorar el rendimiento de la máquina de colada continua (toneladas/hora) y la relación de trabajo en red. El rendimiento de la máquina de colada continua mejora al aumentar la velocidad de colada y el área de la sección transversal, mientras que la relación de red mejora al disminuir el tiempo de inactividad de la máquina de colada.

La velocidad de colada de la máquina de colada continua está limitada por varios fenómenos diferentes, como se indica a continuación.

- Una alta velocidad de fundición da como resultado un aumento significativo en la velocidad de flujo del acero líquido en el molde. Cualquier ligera perturbación en el flujo del acero líquido perturba la formación de la capa de solidificación en el molde, retarda la flotación de las inclusiones y puede conducir al arrastre de polvo de colada en la barra. Las fluctuaciones de nivel excesivas y las ondas en el menisco del molde empeoran con una mayor velocidad de fundición. Esto puede causar problemas de calidad de la superficie e incluso roturas de pegatinas. Este problema se puede abordar cambiando el diseño de la boquilla (dirigiendo el flujo más hacia abajo, o posiblemente agregando un puerto vertical inferior), aplicando agitación electromagnética, cambiando el polvo de fundición y usando otros métodos para controlar el patrón de flujo en el molde.

- La alta velocidad de fundición da como resultado tensiones axiales excesivas causadas por las fuerzas de oscilación y extracción necesarias para superar la fricción en la interfaz entre la capa de solidificación y el molde. Las grietas y rupturas transversales asociadas pueden limitar la velocidad de fundición, especialmente si hay desalineación, conicidad excesiva del molde o una capa de polvo de fundición líquida discontinua. Las tensiones son pequeñas si la capa líquida del polvo de fundición se puede mantener continua sobre toda la superficie del molde y la alineación es buena.

- Con una alta velocidad de fundición, se pueden generar tensiones excesivas en la membrana en la capa delgada debido a la presión ferrostática del líquido debajo del molde. Esto puede provocar grietas y roturas si la cubierta no es lo suficientemente gruesa a la salida del molde. El grosor crítico de la capa debe ser del orden de 3 mm para la mayoría de los grados de acero. Esto se logra fácilmente con cualquier velocidad de lanzamiento factible, lo que demuestra que otros criterios son más importantes.

- Cualquier falta de uniformidad local en el crecimiento del caparazón debido a la alta velocidad de fundición puede conducir a regiones localmente calientes y delgadas en el caparazón, que pueden iniciar grietas longitudinales y rupturas incluso si el caparazón está por encima del espesor crítico en promedio. Este problema normalmente se aborda mediante la optimización del comportamiento del polvo de fundición durante la solidificación inicial, la práctica de oscilación y el diseño cónico, de modo que la lubricación del polvo de fundición sea continua, el flujo de calor inicial sea bajo y uniforme, y la conicidad de la pared del molde coincida con el perfil de contracción de la carcasa. Los grados de acero pertéctico y el acero inoxidable austenítico son los más susceptibles a este problema. El sobrecalentamiento del acero líquido que ingresa al molde también puede contribuir a este problema, especialmente cerca de las caras donde incide el chorro de acero líquido cuando se funde con boquillas bifurcadas sumergidas.

- Puede producirse un abultamiento excesivo de la hebra debajo del molde debido a la alta velocidad de fundición y esto puede provocar una variedad de grietas internas e incluso rupturas si el abultamiento es extremo. El abultamiento se puede controlar eligiendo suficientes rodillos de apoyo, manteniendo la alineación de los rodillos, controlando el enfriamiento por pulverización debajo del molde y evitando cambios repentinos en el paso de los rodillos, pulverizaciones o reduciendo la velocidad de fundición.

- La distancia por debajo del menisco del punto de solidificación final del centro de la hebra aumenta en proporción directa con la velocidad de colada para un espesor de sección dado y limita la velocidad máxima de colada en una máquina de colada continua en particular. El corte de la antorcha y el sistema de soporte del rodillo deben extenderse para acomodar este aumento en la longitud metalúrgica. La longitud metalúrgica no se puede acortar significativamente aumentando la intensidad de enfriamiento por aspersión.

- El recalentamiento de la hebra por debajo del final de las zonas de enfriamiento por aspersión puede ocurrir debido a la alta velocidad de fundición. Este recalentamiento de la hebra genera tensión de tracción interna y grietas por desgarro en caliente, que aumentan en severidad con la velocidad de colada. Esto debe tenerse en cuenta durante el diseño de las zonas de pulverización. La zona de enfriamiento por aspersión debe extenderse para evitar estas grietas.

- Hay varios problemas de calidad especiales, que a veces imponen límites a la velocidad de lanzamiento. Por ejemplo, en los aceros con contenido de carbono ultra bajo, la velocidad de colada se limita a un límite superior relativamente lento para reducir los defectos de tubo tipo lápiz y otras ampollas debido al atrapamiento de burbujas de argón en el radio interior de las máquinas de colada continua del tipo de molde curvo. La velocidad de fundición solo puede aumentarse en tales situaciones mediante cambios cuidadosos en las condiciones de operación que pueden evitar estos defectos específicos. Por lo tanto, se necesita una consideración cuidadosa de muchos fenómenos diferentes de interés para aumentar la velocidad de lanzamiento. Hay al menos ocho criterios separados que deben cumplirse, de los cuales los cinco más importantes que pueden limitar la velocidad de fundición para una operación determinada son la temperatura, el abombamiento, la deformación, la tensión y la fractura en el producto fundido. Siempre es necesario encontrar las velocidades de fundición críticas para evitar problemas de calidad relacionados con el abultamiento debajo del molde.

La rotura es uno de los problemas operativos que afecta más negativamente a la producción de las máquinas de colada continua. Ocurre de la siguiente manera. Durante la solidificación inicial del acero líquido en un molde de colada continua, la capa de solidificación puede no formarse adecuadamente en alguna posición por la razón que sea, y cuando esa posición sale del extremo inferior del molde, el acero líquido fluye a través de la parte defectuosa del molde. la cáscara. Las roturas no solo disminuyen la producción, sino que causan graves daños al equipo, lo que requiere un extenso trabajo de reparación. Por lo tanto, para evitar la ruptura, es esencial asegurarse de que se forme de manera estable en el molde una sólida capa de solidificación inicial. Los principales factores que afectan la solidificación inicial del acero líquido en un molde de colada continua son la temperatura del acero, el polvo de colada, el revestimiento de cobre del molde y el agua de refrigeración primaria.

Lo esencial para aumentar la producción de máquinas de colada continua sobre la base de una solidificación inicial estable es el mantenimiento de un equilibrio adecuado de la temperatura del acero en el molde, la eliminación de calor y la velocidad de colada. Cuando tanto la temperatura del acero como la velocidad de fundición son altas, la capa de solidificación no se desarrolla lo suficiente y puede darse el caso de que el acero líquido atraviese la capa inmediatamente debajo del molde (rotura de refundición). Esto indica que, para aumentar la producción sin romperse, la temperatura del acero líquido y la velocidad de fundición deben controlarse adecuadamente.

Aumentar el tiempo de trabajo y el tiempo de colada de una máquina de colada continua también es una forma efectiva de aumentar la producción de la máquina de colada continua. En relación con las máquinas de colada continua, estos términos se definen de la siguiente manera.

Tiempo de calendario =tiempo de trabajo en red + tiempo de inactividad

Tiempo de trabajo en red =Tiempo de fundición + Tiempo de preparación de la máquina

Las claves para una mayor capacidad de producción son cómo disminuir el tiempo de inactividad para aumentar la relación entre el tiempo de trabajo neto y el tiempo calendario y cómo disminuir el tiempo de preparación de la máquina para aumentar la relación del tiempo de fundición.

Las mejoras de productividad también se pueden lograr mejorando la relación de trabajo en red. La relación de trabajo en red se puede mejorar al disminuir el tiempo de inactividad de la máquina de colada continua y, por lo tanto, aumentar el tiempo que la máquina realmente está colando (tiempo de utilización de la máquina) mientras se mantiene la capacidad de producir la variedad de tamaños de productos de acero fundido y grados de acero.

Para reducir el tiempo de inactividad y evitar problemas en la máquina de colada, como la rotura de los rodillos y cojinetes de los segmentos, las máquinas de colada continua normalmente se apagan periódicamente durante 12 a 24 horas cada tres o cuatro semanas para cambiar los segmentos.

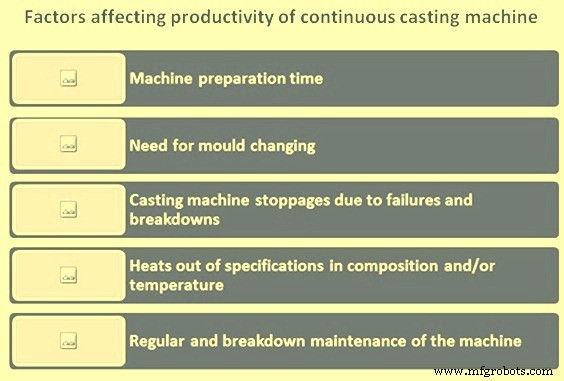

Los siguientes son los cinco factores principales (fig. 1) que contribuyen al tiempo de inactividad de la máquina de colada continua y deben abordarse.

- Tiempo de preparación de la máquina después de completar una secuencia de fundición

- Es necesario cambiar el molde para moldear diferentes tamaños de sección

- Paradas de la máquina de colada o de las hebras debido a fallas, como ruptura de las hebras, obstrucción de las boquillas de la artesa obstruidas por acero frío o por acumulación de inclusiones, y flujo incontrolado de acero líquido de la cuchara de acero rebosante (por ejemplo, tapón en funcionamiento)

- Calor fuera de especificación en composición y/o temperatura

- Mantenimiento de la máquina de colada continua.

Fig. 1 Factores que afectan la productividad de la máquina de colada continua

Además de mejorar las prácticas y técnicas de control durante la fabricación de acero, la influencia de estos factores se ha reducido mediante el desarrollo de nuevos conceptos operativos y diseños de equipos en las máquinas de colada continua. Los principales cambios en los conceptos operativos incluyen los siguientes.

- Colada secuencial para reducir el tiempo de preparación de la máquina de colada continua

- Corte longitudinal del producto fundido para reducir la frecuencia de cambio de molde, así como para reducir el inventario del molde.

- Uso de moldes con ajuste de ancho variable para reducir el tiempo de cambio de molde

- Moldes divididos o divididos para reducir el tiempo de cambio de moldes y el inventario de moldes y para aumentar la velocidad de fundición (toneladas por hora por hebra)

- Barra ficticia de alimentación superior (inserción hacia abajo) para reducir el tiempo de preparación

- Uso de agitación electromagnética que permite aumentar la velocidad de fundición lo que a su vez aumenta la productividad de la máquina de fundición

El número de coladas fundidas a través de una máquina de colada continua sin interrupción entre las inserciones de la barra ficticia difiere de una máquina de colada a otra dependiendo de factores tales como el tamaño de un lote de producción de la misma química de acero, la vida útil de las boquillas de entrada sumergidas y ocurrencia de obstrucción de la boquilla y otros problemas en el sistema de rebosamiento.

El trabajo de preparación entre los moldes incluye la extracción de la pieza final, la inserción de la barra ciega, el cambio de la artesa y el sellado del molde. La pieza final de la colada anterior se extrae cuidadosamente para evitar el sangrado, un problema de escoria fundida o acero que sale por el extremo superior, donde la solidificación suele ser insuficiente. Para hacer esto rápido es importante acortar el tiempo de preparación.

En cuanto a la inserción de la barra ficticia, actualmente se prefiere el tipo de inserción hacia abajo porque la barra ficticia se puede insertar mientras se extrae la pieza fundida final. En caso de utilizar el tipo de inserción hacia arriba, en cambio, la inserción de la barra ficticia debe esperar hasta que la pieza final salga completamente de la máquina de colado, lo que aumenta el tiempo de preparación de 10 a 20 minutos.

Calidad del producto

La calidad del acero de colada continua depende de las prácticas de fundición y fabricación de acero empleadas. Se ve afectado por la interacción de factores químicos y físicos que deben controlarse de cerca para obtener todo el potencial del proceso.

Los defectos típicos experimentados en la colada continua incluyen los siguientes.

- Defectos superficiales como (i) sección transversal deformada (incluyendo concavidad y convexidad), (ii) grietas (longitudinales y transversales), (iii) traslapos, escamas e inclusiones atrapadas y escoria, y (iv) marcas de oscilación, etc. .

- Defectos en la subsuperficie, como (i) orificios y orificios, (ii) inclusiones y (iii) grietas

- Defectos internos como (i) grietas (centrales, diagonales y en la mitad), (ii) porosidad, (iii) inclusiones y (iv) segregación, etc.

La formación de grietas tiene lugar debido a una amplia gama de causas físicas. Las técnicas utilizadas para eliminar o reducir la aparición de grietas internas y externas incluyen las siguientes.

- Grietas superficiales:enfriamiento secundario y del molde, lubricación del molde, recubrimientos del molde, control del desgaste del molde, alineación de la máquina y velocidad de fundición.

- Grietas internas (y porosidad):tipo de máquina, alineación de la máquina, agitación electromagnética, reducciones en línea, enderezamiento multipunto, fundición por compresión, temperatura del acero líquido y velocidad de fundición.

Las vueltas y las costras están relacionadas con el control de la velocidad de fundición y la integridad del flujo de vertido entre la artesa y el molde. Las marcas de oscilación son una función de la calidad del acero fundido y el tipo de oscilación del molde.

Los agujeros de alfiler y los espiráculos se controlan mediante la desoxidación y el encubrimiento de la corriente de colada. La segregación de la línea central se ha minimizado mediante la baja temperatura de fundición, la agitación electromagnética y la velocidad de fundición.

La frecuencia de las inclusiones, ya sea en la superficie, bajo la superficie o en el interior de las secciones fundidas, se ha reducido progresivamente mediante mejoras, por ejemplo, en la fabricación de acero, prácticas de desoxidación y revestimiento, y diseño de equipos. Estas mejoras forman parte integral de un esfuerzo continuo para mejorar aún más la calidad de los productos de acero de colada continua.

Los desarrollos recientes más significativos en la mejora de la calidad del producto incluyen los siguientes.

- Concepto de aceros limpios

- Aplicación de agitación electromagnética

- Enfriamiento por niebla de aire para reducir aún más la incidencia de grietas en la superficie.

Uno de los objetivos principales es producir productos de acero fundido con una superficie que no requiera acondicionamiento antes del procesamiento posterior.

Los requisitos de los usuarios de acero se han diversificado y se busca una mayor funcionalidad en términos de reducción de peso, mejor trabajabilidad y mayor resistencia, etc. Ahora se exige cada vez más un control más estricto de los defectos superficiales y la eliminación de defectos internos. Todo ello, unido a la búsqueda de un mayor rendimiento y productividad, ha hecho que el nivel de calidad requerido para los procesos de fabricación de acero y colada continua de acero sea muy exigente. Por otro lado, es cierto que los requisitos de los usuarios, cada vez más estrictos, han ayudado a aumentar la capacidad técnica de las prácticas de fabricación de acero y colada continua de acero.

Minimizar las inclusiones en el molde es uno de los problemas de calidad más importantes de la colada continua. Las inclusiones deterioran las propiedades mecánicas del acero bajo tensión, flexión, expansión de orificios, prensado y otros tipos de trabajo, y causan defectos en la superficie. Por lo tanto, es de gran importancia minimizar la contaminación del acero y eliminar las inclusiones del mismo en el proceso de colada continua.

Los defectos superficiales típicos que se originan en los procesos de fabricación de acero son los debidos a inclusiones de alúmina y polvo de fundición. Quedan atrapados en la coraza de acero durante la solidificación inicial, y cuando el acero se lamina en el tren de laminación, se estiran y forman defectos en forma de vetas en la superficie que normalmente se conocen como derrames, costras o astillas. Tales inclusiones cerca de la superficie del producto colado pueden eliminarse mediante desbastado, pero dado que el desbarbado implica costes y reduce el rendimiento, es preferible minimizar su atrapamiento durante la solidificación inicial en el molde de la máquina de colada continua. La agitación electromagnética del molde hace que el acero inmediatamente dentro de las capas de solidificación fluya a una velocidad determinada o más rápida para evitar que las inclusiones queden atrapadas en las capas.

En cuanto al polvo de fundición, para evitar que quede atrapado, se suele aumentar la viscosidad del polvo. También se mejora la precisión de control del nivel de acero líquido en el molde, se modifica la oscilación del molde y se hace más estable la entrada de acero líquido en el molde. Como resultado, los defectos superficiales debidos a las inclusiones que se originan en el polvo de colado se reducen notablemente.

Además, para minimizar la cantidad de inclusiones que llegan al molde, se toman medidas para separar las inclusiones del acero en la artesa tanto como sea posible. Una de tales medidas es la ampliación de la capacidad de la artesa. Una artesa sirve como soporte intermedio para garantizar un flujo de acero estable desde la cuchara hasta el molde de colada continua y, en el caso de una máquina de colada de múltiples hilos, distribuir el acero a los hilos. Al aumentar el tamaño de la artesa, es posible dejar que las inclusiones floten hacia la superficie del acero líquido más fácilmente y suprimir la suspensión de escoria en el acero en la posición de rebosamiento de la cuchara.

Proceso de manufactura

- Cómo mejorar la calidad y la coherencia del producto en la fabricación de alimentos

- Mejora de la calidad y la seguridad en la trazabilidad del producto

- “Estetoscopio” monitorea la calidad y funcionalidad de la máquina

- Máquina punzonadora y cizalla mecánica:mantenimiento y uso de repuestos de calidad

- Impulsar la productividad del taller comienza con tener punzones y matrices de calidad

- Cojinetes de husillo y calidad de los cojinetes

- Máquina de sierra de cinta y productividad

- Fresado y torneado juntos Aprovechando los beneficios para la productividad

- Rectificado Cilíndrico y Gran Productividad

- ¿Qué es una máquina de fundición a presión?

- Por qué invertimos en maquinistas expertos y equipos de calidad