Revestimiento refractario de una artesa de colada continua

Revestimiento refractario de una artesa de colada continua

En la colada continua (CC) de aceros, la artesa es un recipiente revestido de refractario intermedio que se encuentra entre la cuchara y el molde CC. La artesa tiene el propósito de un depósito y un recipiente de distribución. A lo largo de los años, ha habido cambios dramáticos en la artesa CC. De un mero recipiente de depósito y distribución, la artesa se considera hoy como un recipiente de refinación de acero y ha surgido un campo totalmente nuevo en el proceso de tecnología de fabricación de acero que se conoce como metalurgia de artesas. Hoy en día, la artesa también cumple ciertas funciones metalúrgicas, como la alimentación del acero líquido al molde a una velocidad controlada, la homogeneización térmica y química, etc. También se enfoca en la mejora continua de muchos parámetros relacionados con la calidad, como la dinámica de fluidos, el aislamiento térmico, la inclusión flotación y eliminación, y recogida de hidrógeno, etc.

Los diferentes refractarios asociados con la artesa incluyen materiales de revestimiento de la artesa (revestimiento tanto permanente como de trabajo), presas y vertederos, plataforma de impacto, sistema de control de flujo (tapón monobloque o compuerta deslizante), protección de la corriente de vertido entre la artesa y el molde (cubierta o boquilla de entrada sumergida, SEN ), boquilla de artesa y bloque de asiento. Las presas y presas están hechas de tableros de magnesita (MgO) o ladrillos de alúmina (Al2O3). El acero líquido de la artesa al molde se alimenta mediante una boquilla sumergida en el acero fundido en el molde. SEN deben ser resistentes a la corrosión y al descascarillado. La obstrucción de las boquillas también es importante. Las SEN prensadas isostáticamente con sílice fundida con grafito y alúmina se utilizan comúnmente.

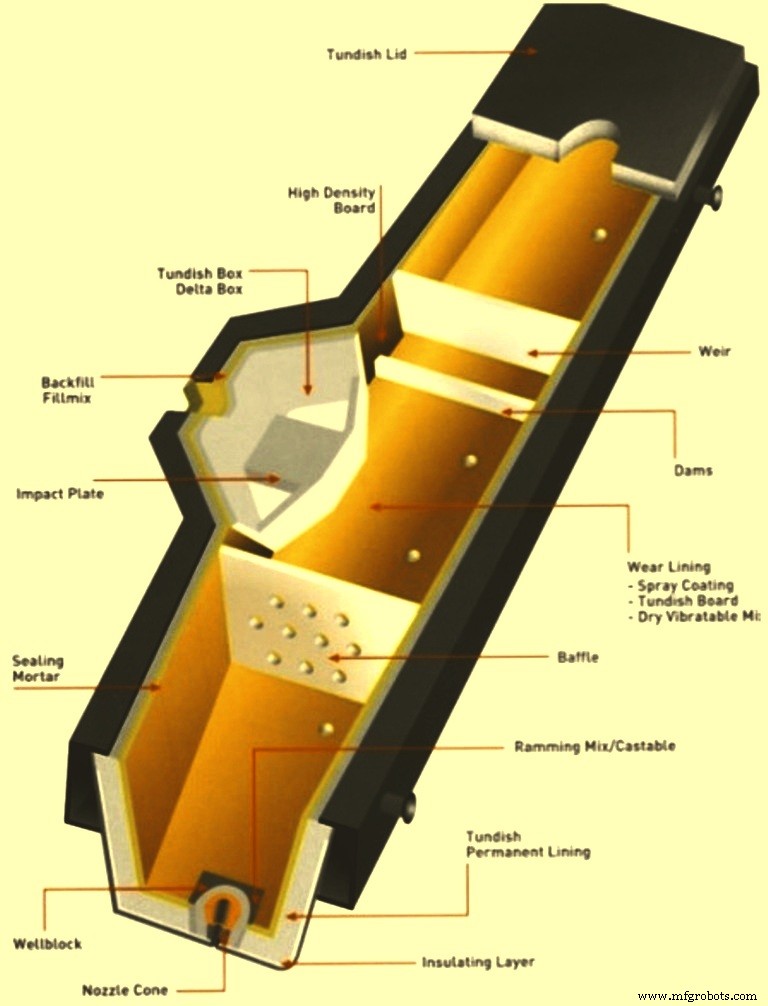

La figura 1 muestra una artesa típica junto con sus refractarios.

Fig. 1 Tundish típico junto con sus refractarios

El diseño del revestimiento refractario y la calidad de los refractarios utilizados para el revestimiento tienen una gran influencia en los parámetros operativos de las máquinas CC, como los requisitos de sobrecalentamiento, la velocidad de la máquina, el fenómeno como el tope inicial de funcionamiento en frío, la obstrucción de la boquilla, la artesa, etc. Debido a las temperaturas extremas involucradas, los revestimientos refractarios de la artesa deben diseñarse para resistir el choque térmico, evitar la pérdida térmica, evitar la oxidación y resistir la erosión y la corrosión, al mismo tiempo que evita que el acero líquido se contamine con impurezas no deseadas. La selección de refractarios para una artesa también es fundamental debido a la larga secuencia de fundición, el tiempo de respuesta más rápido de la artesa, la mayor vida útil de la campaña, la limpieza del acero y porque los refractarios de la artesa constituyen altos costos específicos en la operación de CC.

El material de revestimiento de la artesa tiene una influencia directa en la calidad del acero líquido, ya que está cerca de la etapa de solidificación. El revestimiento de trabajo de la artesa permanece en contacto con el acero y se inicia la erosión en la interfaz aire-acero líquido con la fluctuación del nivel de acero líquido en la artesa. Los diferentes óxidos metálicos presentes en el acero líquido son los principales agentes de erosión del revestimiento refractario de la artesa. La escoria que entra en contacto con el refractario de la artesa durante la colada y el polvo que cubre la artesa también son responsables de la erosión. El punto de partida de la erosión es la formación de "fisuras capilares" en la interfaz aire-acero líquido debido al desconchado térmico. La penetración del acero líquido y la escoria tiene lugar a través de estas grietas capilares y, posteriormente, se produce la erosión. Además, las interacciones complejas en la interfaz de acero refractario-líquido también pueden afectar la calidad del acero debido a la formación de inclusiones. La menor erosión del revestimiento de trabajo garantiza menos inclusiones no metálicas en el acero.

El revestimiento refractario de una artesa tiene un tiempo de vida definido dependiendo de las cualidades del revestimiento y los tipos de escoria de la artesa. La reacción química entre la capa de revestimiento de trabajo refractario y la escoria de la artesa es muy importante, especialmente en el caso de colada de alta secuencia. El revestimiento de trabajo refractario en la artesa está sujeto a diferentes tensiones resultantes de la carga termoquímica. La química de la escoria y la viscosidad de la escoria juegan un papel importante en el desgaste del revestimiento refractario. En la práctica, la composición de la escoria de la artesa varía ampliamente incluso en la duración de una sola secuencia. Por lo tanto, ninguna de las composiciones refractarias ofrece un buen rendimiento con todos los tipos de escorias de colada que se encuentran normalmente durante el funcionamiento.

Se desea que el revestimiento refractario de la artesa cumpla una serie de funciones diferentes que incluyen resistencia contra el acero líquido (alta temperatura de solidus), resistencia contra la escoria de la artesa, baja conductividad térmica (buenas propiedades de aislamiento térmico), buena estabilidad (sin erosión del refractario durante la colada). ), alta resistencia al choque térmico, inercia química, debe ser desechable después de su uso y de precio razonable. Además, el revestimiento refractario de la artesa debe tener bajo potencial de oxígeno, buena resistencia mecánica, baja absorción de hidrógeno por parte del acero y fácil descortezado.

Hay varias prácticas de revestimiento refractario de artesas que están en uso. Estos incluyen (i) revestimiento de ladrillo, (ii) revestimiento que se puede aplicar con pistola, (iii) revestimiento de tabla de artesa, (iv) revestimiento de artesa rociable y (v) revestimiento de artesa seca. Cada práctica tiene sus ventajas y desventajas tanto en términos de operaciones como de impacto en la calidad del acero. Estas prácticas de revestimiento de artesas se describen a continuación.

Revestimiento de ladrillos

El revestimiento de ladrillos de la artesa surgió junto con la introducción de la tecnología CC para la fundición de aceros líquidos en la década de 1960. Esto es básicamente una extensión de las prácticas refractarias del cucharón a la artesa. En este tipo de revestimiento normalmente se utilizan ladrillos con alto contenido de alúmina. Los ladrillos están en contacto directo con el acero líquido, previo precalentamiento.

Las ventajas de este tipo de revestimiento son el bajo riesgo de que el acero líquido absorba hidrógeno, el bajo inventario, la ausencia de inversión en equipos de revestimiento especializados y el bajo riesgo de lavado del revestimiento.

Las desventajas del revestimiento de ladrillo son la necesidad de un curado intensivo, un tiempo prolongado de preparación de la artesa, mucha mano de obra, aislamiento deficiente, alta conductividad térmica que contribuye a una mayor pérdida de temperatura, sin posibilidad de arranque en frío, posibilidades de que la artesa pase debido a la presencia de juntas débiles, difícil decapado. de revestimiento usado y la necesidad de un gran número de artesas.

Revestimiento para pistola

Los revestimientos que se pueden disparar en la artesa fueron introducidos inicialmente por la industria siderúrgica japonesa para superar los problemas del revestimiento de ladrillos. En este método, el polvo refractario seco de la composición correcta después de la fluidización se transfiere y se instala en la pared de la artesa usando una pistola para obtener un revestimiento monolítico. Inicialmente, estos eran a base de aluminosilicato y luego se convirtieron a tipo básico (a base de magnesita) para ayudar con la práctica metalúrgica. Los materiales de gunitado de artesa convencionales están diseñados para tener una resistencia baja entre 1000 °C y 1250 °C.

Esta característica ayuda a la formación de una zona débil entre el revestimiento de respaldo y la zona sinterizada, lo que a su vez facilita el descascarillado. Una de las muchas desventajas del material de gunitado en artesa es la contracción a alta temperatura que deteriora el rendimiento del material de gunitado. Una contracción alta provoca una gran tensión y la consiguiente formación de grietas durante el funcionamiento, mientras que una contracción baja puede ser una barrera para un fácil descascarillado.

Este tipo de revestimiento proporciona una estructura monolítica sin juntas y operaciones de descortezado relativamente mejoradas, pero se gana poco con respecto a los tiempos de precalentamiento o las pérdidas de calor debido a la alta densidad de los revestimientos gunitados. Este tipo de revestimiento tiene tendencia a agrietarse y astillarse durante el precalentamiento rápido y, por lo tanto, la artesa con revestimientos que se pueden aplicar con pistola no puede someterse a prácticas de arranque en frío.

Las ventajas del revestimiento que se puede aplicar con pistola son el bajo riesgo de que el acero líquido absorba hidrógeno, el bajo inventario, la ausencia de juntas, la mano de obra menos intensiva, la instalación relativamente fácil en menos tiempo y la dificultad relativa para desencofrar.

Las desventajas de este tipo de revestimiento son el requisito de curado intensivo, alto desperdicio debido a

pérdidas por rebote, mal aislamiento, sin posibilidad de arranque en frío, alto riesgo de lavado, baja estabilidad térmica, problemas de polvo, uso intensivo de energía, altos costos, dificultades para aplicar espesores variables e inversión necesaria para equipos de gunitado.

Revestimiento de tabla de artesa

Poco después de la introducción de la colada continua se percibió que se requería algún tipo de revestimiento desechable para reducir los costos de refractario y mejorar el aislamiento térmico. Los ladrillos y los productos de gunitado convencionales no eran fiables y no proporcionaban aislamiento térmico. La introducción de tableros de artesa de baja densidad, desechables, preformados y precurados a mediados de la década de 1970 ofreció un buen aislamiento térmico y un bajo consumo de refractario. Sin embargo, los revestimientos de las artesas tienen la desventaja de que requieren más mano de obra y tiempo para su preparación.

Este revestimiento con placas a base de sílice (SiO2) se ha vuelto popular en las áreas donde los costos de mano de obra son bajos y las tecnologías de aplicación no están fácilmente disponibles. La popularidad del revestimiento de la placa de artesa también se debe a su bajo costo, a que no requiere inversión en equipo y a su facilidad para desencofrar. El uso de placas basadas en SiO2 solo permite la práctica de arranque en frío. Durante la década de 1980, se introdujeron los tableros a base de magnesita (MgO) para cumplir con el requisito de precalentabilidad para una práctica de arranque en caliente que se necesita para consideraciones de bajo contenido de hidrógeno en la fabricación de aceros de alta aleación. Los tableros a base de SiO2 se utilizan para acero dulce y los tableros de MgO para aceros especiales y para aceros con alto contenido de calcio. La razón es que la sílice es atacada por la cal, la alúmina y el óxido de hierro presentes en el acero.

Las ventajas del revestimiento de la placa de colada incluyen un menor inventario de colada, baja absorción de hidrógeno en el caso de placas con arranque en caliente, forma uniforme del revestimiento, sin necesidad de curado, buen aislamiento, posibilidad de arranque en frío y, por lo tanto, ahorro de energía, descortezado más fácil, bajo requerimiento de energía, no se necesita inversión en equipos, bajo riesgo de lavado y mejor ambiente de trabajo.

Las desventajas del revestimiento de la placa de artesa incluyen la presencia de juntas, respaldo de arena, peligro de absorción de hidrógeno en caso de arranque en frío, mano de obra intensiva, necesidad de un alto inventario, problema de manipulación/rotura y alto costo en el caso de placas a base de magnesita.

Revestimiento de artesa rociable

El revestimiento de artesa rociable se desarrolló por primera vez en 1982 y se usa ampliamente desde la segunda mitad de la década de 1980. Actualmente se utiliza en más del 50 % de las artesas de todo el mundo. Este tipo de revestimiento combina con éxito muchas de las ventajas del revestimiento de la placa de artesa y el revestimiento que se puede aplicar con pistola, a la vez que elimina las desventajas como:juntas, respaldo de arena, pérdidas por rebote, problemas de polvo y aislamiento deficiente, etc. La calidad del revestimiento depende de la habilidad del pulverizador y el equipo de secado.

En el revestimiento de la artesa pulverizable, una espesa suspensión de materiales refractarios se mezcla completamente y se transporta y deposita sobre la artesa después de atomizar con aire comprimido. Los materiales refractarios utilizados son principalmente MgO y SiO2. El contenido de MgO suele estar en el rango de 70 % a 90 % con un porcentaje de equilibrio de SiO2. Para una mayor duración de la colada en secuencia, se necesita una mayor cantidad de MgO junto con un mayor espesor del revestimiento. La operación de revestimiento también se puede realizar con un sistema de aplicación robótico.

Dado que se realiza una mezcla homogénea en este revestimiento antes de aplicar el producto, es posible la incorporación de aditivos químicos especiales que ayudan a mejorar las propiedades de estabilidad térmica del revestimiento y dan una buena flexibilidad. Para la unión química en la masa rociada, se necesita un precalentamiento a alrededor de 1000 °C.

El revestimiento de artesa rociable tiene ventajas significativas de menor densidad del revestimiento y mejor control del espesor del revestimiento en comparación con los revestimientos que se pueden aplicar con pistolas. En este tipo de revestimientos normalmente se añaden fibras y otros productos químicos a la masa refractaria. El revestimiento se precalienta en el caso de una artesa de arranque en caliente, o se deja enfriar a temperatura ambiente y se toma como una artesa de arranque en frío. La integridad del revestimiento debe garantizarse durante el curado y esto requiere el depósito del material de revestimiento en el revestimiento permanente de la artesa después de que su temperatura sea inferior a 100 °C. Al ser un proceso húmedo que utiliza hasta un 30 % de agua y con la presencia de mangueras y derrames -overs, el proceso crea problemas de salud y seguridad ocupacional.

Las ventajas del revestimiento de artesa rociable incluyen un bajo riesgo de formación de hidrógeno, ausencia de juntas, menor inventario, menor intensidad de mano de obra, fácil deshuesado, buenas propiedades de aislamiento, posibilidad de arranque en frío y espesor de revestimiento controlable.

Las desventajas del revestimiento incluyen el requisito de inversión en equipos, la necesidad de un curado intensivo y un riesgo moderado de lavado.

Revestimiento de artesa seca

El revestimiento de artesa seca se desarrolló al mismo tiempo que el revestimiento de artesa pulverizable. Sin embargo, el alto precio del polvo de resina fenólica y los problemas de salud y seguridad asociados han dado lugar a que los revestimientos de artesas secas se utilicen solo en unas pocas plantas siderúrgicas. Recientemente, los sistemas aglutinantes sin resina (aglutinante de silicato de sodio o aglutinante de glucosa) han eliminado cualquier problema de salud y seguridad y, además, se ha introducido la segunda generación de productos de artesa seca con un tiempo de preparación de artesa significativamente reducido.

El proceso de revestimiento de artesa seca difiere de otros procesos de revestimiento porque se aplica en forma de polvo seco y no requiere la adición de agua. Normalmente este revestimiento hace uso de un enlace resinoso. La resina añadida se activa aplicando una pequeña cantidad de calor. La formación del revestimiento se lleva a cabo utilizando un formador y alimentando el polvo seco en el espacio entre el revestimiento permanente y el formador. Se requiere un arreglo de secado especial para secar esta masa a alrededor de 300 grados C durante 24 horas para desarrollar la polimerización de la resina que le da fuerza. Para que la resina se active y desarrolle una unión, se necesita aire caliente a unos 400 °C.

La necesidad de vibración del polvo seco depende del producto que se utilice. El revestimiento de la artesa seca tiene un aislamiento relativamente menor debido a su mayor densidad. Necesita servicio de grúa de la bahía de artesa para su instalación. En caso de revestimiento en seco, dado que no se usa agua, no hay adhesión directa al revestimiento permanente de la artesa. Esto ayuda a un buen descortezado y prolonga la vida útil del revestimiento de la artesa.

Una de las ventajas del revestimiento seco de la artesa es que garantiza una absorción lenta de hidrógeno en el acero, ya que no requiere agua para su aplicación. Se reporta una absorción de hidrógeno de alrededor de 0,7 a 0,9 ppm en comparación con 1,8 a 2,4 ppm en el revestimiento de artesa pulverizable. El acabado liso en un revestimiento seco y la capacidad de reproducir de manera consistente la geometría del revestimiento ofrece mejoras en la calidad del acero y una mejor resistencia a la erosión, lo que da como resultado la posibilidad de aumentar la longitud de las secuencias. Dado que este tipo de producto es un polvo que fluye libremente, el equipo de instalación es relativamente simple y fácil de mantener. Otras ventajas del revestimiento en seco son un revestimiento monolítico, menor inventario, menos mano de obra, menor tiempo de preparación de la artesa, menor riesgo de lavado, fácil deshuesado ya que no hay adhesión directa al revestimiento permanente, aplicación respetuosa con el medio ambiente, posibilidad de secuencia larga, y una instalación fácil y rápida.

Las desventajas del revestimiento incluyen una gran inversión necesaria, un aislamiento más bajo y la dependencia de la grúa del taller.

Proceso de manufactura

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Revestimiento refractario de un horno de oxígeno básico

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Papel del molde en la colada continua de acero

- Revestimiento refractario de alto horno

- Tecnología de refrigeración secundaria en el proceso de colada continua

- Guía de fundición de precisión