Analisis fallido

Análisis de fallas

Las fallas de los componentes y ensamblajes de los equipos, o de las estructuras en la industria, pueden provocar la pérdida de vidas, paradas no programadas, mayores costos de mantenimiento y reparación, y disputas judiciales perjudiciales.

Para evitar la recurrencia futura del problema causado por las fallas, es fundamental realizar una investigación en cada falla. La realización de una investigación de una falla se conoce como análisis de fallas.

El análisis de fallas es un proceso de recopilación y análisis de datos y se lleva a cabo para determinar las causas o factores que han llevado a la pérdida no deseada de funcionalidad o fallas de los componentes y conjuntos de equipos o estructuras. Es un proceso de varios niveles que incluye la investigación física. El alcance normal de un análisis de fallas es encontrar el mecanismo de falla y la causa más probable de la falla. El término mecanismo de falla normalmente se describe como el proceso metalúrgico, químico, mecánico o tribológico que conduce a un modo de falla particular.

Las fallas de los componentes y ensambles del equipo, o estructuras, ocurren como resultado de algún tipo de error que causa un eslabón débil en la cadena del proceso continuo de ingeniería, diseño, fabricación y operación. La causa de una falla puede ser una o más de las siguientes.

- Falla en el diseño

- Defectos en el material

- Deficiencias durante el procesamiento y la fabricación

- Defectos de montaje o instalación

- Condiciones de servicio no deseadas o fuera de diseño

- Deficiencias en el mantenimiento (descuido y procedimientos, etc.)

- Operación incorrecta

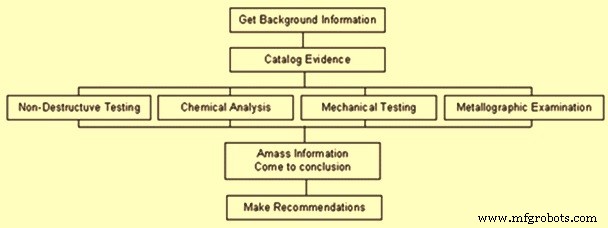

Los pasos principales al realizar un análisis de falla se dan en la Fig. 1.

Figura 1 Pasos principales en el análisis de fallas

El principio fundamental de un análisis de fallas es preservar la evidencia y la información necesaria de la pieza o ensamblaje en cuestión en la condición en que se recibió y la misma se captura antes de que se haga algo para alterar su condición. Además, durante el análisis de fallas, es necesario realizar pruebas en orden de naturaleza menos destructiva a más destructiva.

El análisis de fallas comienza con la recopilación de información sobre la historia del componente involucrado en la falla, como (i) el proceso involucrado, (ii) la aplicación, (iii) el tipo de material, sus especificaciones, forma, dimensiones y técnica de procesamiento, (iv) parámetros de diseño, (v) condiciones de servicio, (vi) historial de mantenimiento, (vii) secuencia de eventos que preceden a la falla, (viii) frecuencia de la falla y si es de naturaleza localizada, etc.

La inspección del sitio de la falla es un paso muy importante que ayuda en el análisis de la falla. Un examen completo de la condición del componente defectuoso en el sitio de la falla puede proporcionar una gran cantidad de información. Durante la inspección del sitio, es necesario prestar atención a características tales como la ubicación de las grietas, las características de las fracturas, las perforaciones, los depósitos, el adelgazamiento de las paredes, la flacidez y las piezas desprendidas, etc. Además, siempre que sea posible, es necesario obtener la mayor cantidad de información posible. de testigos oculares acerca de cualquier condición anormal que precedió a la falla. En algunos casos, la inspección visual del componente defectuoso puede revelar información que de otro modo no se podría obtener.

Durante la inspección visual es importante fotografiar la máquina y los alrededores, la pieza defectuosa y la pieza coincidente. La documentación fotográfica del componente defectuoso siempre es necesaria para referencia futura e inspección adicional después de abandonar el sitio. Es importante fotografiar todas las características del componente defectuoso.

Una definición clara del problema es una parte esencial de un análisis de fallas. La profundidad de la información obtenida, la inspección del sitio, así como la habilidad y el juicio de la persona que realiza el análisis de falla ayuda a definir claramente el problema. Por ejemplo, el problema puede definirse como metalúrgico, mecánico o ambiental o una combinación de dos o más de ellos. Además, a través de discusiones con el personal involucrado en el sitio y mediante una inspección visual, la persona que realiza el análisis de fallas puede reducir las diversas posibilidades. Además, la falla puede parecerse a un caso anterior de falla.

Con base en la causa probable de la falla según el problema definido durante la inspección del sitio, se desarrolla un programa experimental para determinar la causa de la falla. La naturaleza y el número de experimentos seleccionados deben ser tales que permitan identificar la causa del fallo. Las muestras necesarias para llevar a cabo los experimentos seleccionados deben extraerse cuidadosamente de tal manera que representen en la mayor medida posible todas las características del componente fallido. Depósitos o piezas desprendidas del componente pueden aportar información valiosa. Siempre que sea posible, las muestras extraídas de las secciones de sonido, así como las muestras nunca utilizadas en servicio, también deben recopilarse con fines comparativos.

Las herramientas de investigación utilizadas en los estudios de análisis de fallas suelen ser de dos tipos:(i) herramientas que se pueden usar en el sitio y (ii) herramientas de laboratorio.

La verificación del material con respecto a la especificación es un componente importante del análisis de fallas. Para este propósito se lleva a cabo el análisis químico y el análisis de la macroestructura así como de la microestructura. También se realizan pruebas mecánicas en caso de que haya suficiente material disponible para determinar la resistencia a la tracción, la resistencia al impacto, etc., para evaluar las propiedades del componente defectuoso. En muchos casos se realizan ensayos tanto de dureza superficial como de microdureza para evaluar la resistencia mecánica. Estas pruebas se realizan en el componente defectuoso para averiguar la conformidad de los resultados con las especificaciones

El análisis de tensiones, la mecánica de fracturas y el análisis de fallas por corrosión son actividades muy valiosas en las investigaciones de análisis de fallas. Estos análisis brindan información a la persona que investiga la falla si el material utilizado ha sido la elección correcta para cumplir con los requisitos de su aplicación.

A partir del conocimiento de las condiciones de servicio, como las cargas o presiones aplicadas, y la geometría y el tamaño del componente, es posible calcular las tensiones principales desarrolladas en la pieza. La comparación de la tensión principal máxima con la resistencia del material utilizado en la aplicación brinda información importante a la persona que investiga la falla sobre la idoneidad del material para la aplicación y si los parámetros de diseño se siguieron estrictamente durante el servicio.

El análisis que utiliza los principios de la mecánica de la fractura brinda información valiosa a la persona que investiga la falla sobre la tensión desarrollada en el componente fallado en el momento de la fractura en relación con la tensión de diseño, particularmente en el caso de la propagación de la grieta por un mecanismo frágil.

En caso de falla por fatiga, es importante determinar el número de ciclos que preceden a la fractura por un mecanismo de fatiga. El método basado en la medición del espaciado de las estrías de fatiga suele ser conveniente siempre que las estrías sean claramente visibles en las superficies de fractura.

Un examen cuidadoso y completo de la macroestructura (aumento habitual 10) y la microestructura del material involucrado en la falla puede proporcionar pistas importantes. Si es posible, se compararán las características estructurales de las muestras extraídas del componente averiado con las representativas de las muestras extraídas de las secciones sanas, así como con las muestras nunca utilizadas en servicio. También es necesario consultar las recomendaciones específicas del fabricante del equipo con respecto al uso del material.

El examen macroestructural puede proporcionar información sobre la trayectoria de la fractura y la ubicación desde la que se originó, por ejemplo, superficie interna o superficie externa.

La selección de la técnica adecuada para el examen microestructural depende del tipo de información requerida. Sin embargo, la microscopía óptica generalmente se emplea para comenzar a conocer las características microestructurales generales, como el tamaño y la forma del grano, los precipitados secundarios y su distribución, y las microfisuras y su ubicación. Un tamaño de grano inusualmente grande es una indicación de que el material está expuesto a una temperatura excesivamente alta. La forma del grano y la forma de los gemelos de recocido proporcionan información sobre la cantidad de trabajo en frío. El alargamiento de los granos indica que el material está muy trabajado en frío. Los límites gemelos doblados indican que el material está deformado plásticamente. Las finas líneas de deslizamiento dentro de los granos también indican la deformación plástica del material. Si se observan precipitados secundarios en la microestructura, es necesario examinar su naturaleza y morfología.

Durante el examen de las características microestructurales es necesario prestar atención a la presencia de microfisuras. Por ejemplo, las grietas en los límites de grano pueden resultar de la deformación por fluencia o de la fragilización de los límites de grano por los precipitados de una fase secundaria.

Aunque es posible obtener mucha información sobre las características de la fractura mediante un examen visual, se necesita un examen de la microestructura de la superficie de la fractura utilizando un microscopio electrónico de barrido para conocer el mecanismo responsable de la fractura. Una fractura puede ocurrir por una sobrecarga repentina o por la propagación de una grieta hasta el punto de causar la fractura. La propagación del crack puede tener lugar por diferentes mecanismos. De ahí que sea necesario conocer la morfología de la superficie de fractura para encontrar el mecanismo que ha provocado la fractura.

Durante el examen visual, si se observan depósitos de corrosión, entonces es necesario determinar la naturaleza de los depósitos. El depósito puede ser óxido, sulfuro, cloruro o carburo, etc. En caso de depósitos de corrosión, es necesario conocer la naturaleza del entorno operativo y la resistencia a la corrosión del material en ese entorno.

Es muy importante que la persona que investiga la falla distinga entre el modo de falla y la causa de la falla. A veces, los dos términos se entremezclan, lo que genera una gran confusión. Para prevenir fallas futuras, es esencial identificar la causa de la falla. Como ejemplo, el modo de falla es la dureza inadecuada de la superficie del componente defectuoso, pero la causa de la falla puede estar relacionada con la selección incorrecta del material o con condiciones de operación inadecuadas.

La interpretación precisa y detallada de todos los datos obtenidos durante las diversas etapas del análisis de fallas es importante para un análisis de fallas. Sin él, no se pueden extraer las inferencias adecuadas que son necesarias para encontrar la causa exacta de la falla. La determinación incorrecta de la causa durante el análisis de falla conduce a acciones correctivas incorrectas que no ayudan en la prevención de futuras fallas.

La investigación del análisis de fallas no se completa sin un informe detallado. El informe incluirá un conjunto de recomendaciones para prevenir futuras fallas. Las recomendaciones deben ser consistentes con los resultados de la investigación. Además, las recomendaciones pueden proporcionar soluciones a corto plazo, así como soluciones a largo plazo.

Proceso de manufactura

- Análisis de forma de onda

- Opciones de análisis

- Análisis de fallas de componentes

- Análisis de fallas de componentes (continuación)

- ¿Qué es el análisis de red?

- Más sobre análisis de espectro

- Utilización del análisis de fallas de causa raíz en la fabricación

- Herramienta de estimación de análisis RCM Blitz

- Simplificar el informe de fallas en el mantenimiento

- Extienda la vida útil del sello con el análisis de fallas del sello Sundyne de HDS

- 6 maneras de prevenir la frustración del análisis de fallas por corrosión