Automatización, Instrumentación y Modelado de Colada Continua de Acero

Automatización, Instrumentación y Modelado de Colada Continua de Acero

El proceso de colada continua para acero líquido es un proceso mediante el cual el acero líquido se solidifica en un producto de acero semiacabado (palanquilla, tocho, viga en bruto, redondo o desbaste) para su posterior laminación en los trenes de laminación. El funcionamiento básico de una máquina de colada continua es convertir acero líquido de una composición determinada en una hebra de la forma y el tamaño deseados a través de un grupo de operaciones como la zona de enfriamiento principal, la zona de enfriamiento por aspersión y el enderezador, etc.

El proceso de colada continua consta básicamente de (i) una artesa, ubicada sobre el molde, que recibe el acero líquido de la cuchara de acero rebosante y lo alimenta al molde a un ritmo regulado, (ii) una zona de enfriamiento primaria que consiste en enfriado por agua molde de cobre a través del cual se alimenta el acero líquido desde la artesa para generar una cubierta exterior de acero solidificado lo suficientemente fuerte como para mantener la forma del cordón a medida que pasa a la zona de enfriamiento secundaria, (iii) una zona de enfriamiento secundaria en asociación con una sección de contención colocada debajo del molde, a través del cual pasa el cordón de acero (aún en su mayor parte líquido) y se rocía con agua o una mezcla de agua y aire (neblina de aire) para solidificar aún más el cordón de acero, (iv) una sección para enderezar y enderezar hilo de acero, (v) una sección de corte que consta de sopletes de corte o cizallas mecánicas para cortar los hilos de acero solidificados en las longitudes deseadas para su extracción, y (vi) una mesa de rodillos agotados para enfriar camas de cultivo o directamente a un área de transferencia de productos.

El proceso de colada continua del acero es un proceso tecnológico complejo que incluye cuestiones relacionadas con la transferencia de calor, el proceso de solidificación del acero líquido, el flujo del acero líquido y las transiciones de fase del estado líquido al sólido. Esto implica una dificultad considerable para crear el sistema de control de proceso óptimo, que debe incluir la influencia de todos los fenómenos físico-químicos que pueden ocurrir durante el proceso de colada continua de acero líquido. Por ello, el control del proceso de colada continua es una de las tareas más difíciles en el proceso de fabricación del acero.

El proceso de colada continua debido a su complejidad va acompañado de varios fenómenos físicos. El proceso de solidificación del acero líquido dentro del molde y después de dejar el molde en la zona de enfriamiento secundario tiene la mayoría de estos importantes fenómenos. En la zona de enfriamiento primario, los procesos parciales que tienen lugar son (i) flujo turbulento de acero líquido a través de un área de geometría compleja y una boquilla de entrada sumergida o una cubierta causada por convección, (ii) transferencia de calor dentro del acero líquido área, (iii) transferencia de calor en el molde entre la carcasa de formación y la pared del molde, (iv) flujo de calor a través de la capa de escoria sólida y líquida, (v) formación de tensión térmica, (vi) contracción de la carcasa de solidificación relacionada a las transiciones que ocurren durante el proceso de solidificación del acero, (vii) el efecto térmico que acompaña al fenómeno de solidificación, (viii) el impacto mecánico de las paredes del molde en la hebra de solidificación, (ix) el proceso de formación de un espacio de aire entre la pared del molde y la solidificación hebra, y (x) la formación de cristales dentro de la zona de solidificación acompañada de efectos de segregación de elementos.

La formación de defectos superficiales tiene lugar en la zona de enfriamiento secundario. Los procesos que tienen lugar en esta zona son (i) transferencia de calor dentro del área del núcleo líquido (conducción y convección), (ii) conducción de calor en la capa de cubierta solidificada, (iii) efecto térmico que acompaña al fenómeno de solidificación, (iv) transferencia de calor en varias etapas resultante del enfriamiento de la hebra por el sistema de boquillas, relacionada con el número de zonas de rociado y el tipo de enfriamiento aplicado, (v) contracción de la hebra en solidificación, relacionada con las transiciones que ocurren durante el proceso de solidificación del acero, (vi) formación de zonas de solidificación individuales (zona de cristales dendríticos y zona de cristales equiaxiales), y (vii) formación de tensiones relacionadas con el contacto de los rodillos con la barra, y la posibilidad de abombamiento entre los rodillos de la máquina de colada continua.

Hay varios controladores para la automatización, instrumentación y modelado de colada continua de acero. Estos impulsores incluyen mayores demandas de calidad por parte de los clientes, mayor competencia, regulaciones ambientales más estrictas y mayores requisitos de seguridad. Además, el sistema de producción general en la máquina de colada continua es para garantizar la consistencia del proceso con las unidades anteriores y posteriores. Además, el sistema de automatización del proceso de colada continua también es necesario para realizar las tareas esenciales que incluyen la planificación y programación de la producción, el aseguramiento de la calidad y las funciones de control de supervisión más convencionales.

El control del proceso de colada continua necesita instrumentaciones elaboradas para el control total del proceso de solidificación de la hebra. El sistema de medición de una máquina de colada continua proporciona mucha información sobre el proceso. Sin embargo, falta información clave, como los cambios en el grosor de la cubierta en puntos individuales de la máquina y la longitud metalúrgica (la longitud del núcleo líquido). Por lo tanto, los modelos matemáticos son extremadamente importantes para el sistema de control del proceso de colada continua. La precisión de estos modelos matemáticos permite su uso para la toma de decisiones tecnológicas durante el proceso.

El sistema de automatización e instrumentación junto con los modelos matemáticos mejora y afirma la calidad de los productos de colada continua y reduce el tiempo de inactividad de la máquina de varias maneras. Se han desarrollado sistemas expertos que incorporan los modelos matemáticos. Los nuevos desafíos que surgen de las crecientes demandas de calidad, así como las nuevas ideas para abordar varios problemas bien conocidos del proceso de colada continua, han dado lugar a varios avances en la automatización y el control del proceso.

Los modernos sistemas de automatización para el proceso de colada continua utilizan varios modelos matemáticos para simular las diferentes fases del proceso de colada. Los datos de entrada para estos cálculos se obtienen en tiempo real mediante el adaptador de transporte específico de la automatización de nivel 1. El parámetro objetivo del proceso de fundición debe ser especificado por el programa de producción dado o por el operador. Se utiliza un sistema experto para calcular los valores óptimos para el parámetro del proceso, controlar la calidad de la producción, ejecutar el modelado sobre la marcha de los diferentes estados del proceso tecnológico y verificar la configuración de los rodillos y los segmentos. El sistema experto es parte de la automatización de Nivel-2. Una arquitectura de software clara y una plataforma de middleware estable para la transferencia de datos juegan un papel importante para una interacción exitosa entre los diferentes sistemas de automatización, el sistema experto y los operadores.

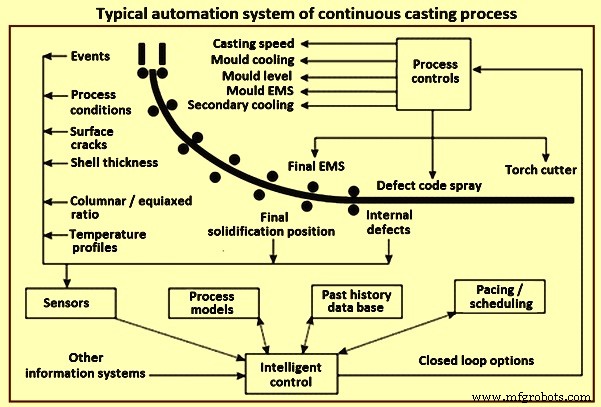

La HMI (interfaz hombre-máquina) guía a los operadores a través del proceso de producción. La interacción del personal operativo se limita a actividades relacionadas con la calidad y la seguridad. En la pantalla principal se presenta una descripción general de la información importante y se puede acceder fácilmente a los detalles a través de un amplio conjunto de pantallas dedicadas. Las pantallas del operador se muestran en el idioma y las unidades que entiende el personal operativo. Todo el sistema comprende un conjunto configurable de aplicaciones y el usuario puede seleccionar textos predefinidos en lugar de ingresarlos. La figura muestra un sistema de automatización típico del proceso de colada continua.

Fig. 1 Sistema de automatización típico del proceso de colada continua

Jerarquía del sistema de automatización

A la hora de diseñar y desarrollar sistemas de automatización y control de los procesos tecnológicos en una máquina de colada continua se define la siguiente clasificación de los niveles de responsabilidad, requisitos y respuesta del sistema automatizado.

Automatización de nivel 0 – Consiste en el control de unidades individuales. Las unidades individuales dentro de un área automatizada se controlan mediante sensores, transductores, transductores giratorios, accionamientos, controles y circuitos de control conectados. El control manual directo se realiza a través de la unidad, los variadores y los enclavamientos que son manejados a su vez por el sistema de automatización de Nivel 0. La mayoría de los mecanismos de seguridad también se almacenan en este nivel.

Automatización de nivel 1 – Control de grupos de unidades mediante control PLC (controlador lógico programable). Las tareas manejadas por el sistema de automatización de Nivel 1 incluyen los sistemas de control de varios dispositivos dentro de un área automatizada. Las tareas de control normalmente las realizan los módulos PLC y los microcontroladores en tiempo real, con un intervalo de tiempo de respuesta del sistema garantizado de 20 milisegundos (ms) a 150 ms para el control del PLC, y entre 10 ms y 20 ms para los microcontroladores (para ejemplo, controladores de movimiento). Debido a la estricta limitación del tiempo de respuesta de estos sistemas, no se pueden implementar modelos de procesos de producción complejos, por ejemplo, las tareas relacionadas con el seguimiento de materiales y la planificación de la cobertura mediante unidades móviles se delegan a otros niveles de automatización.

Las funciones de automatización del Nivel 1 para la máquina de colada continua normalmente incluyen (i) el control de la torreta, el carro de la barra falsa y la artesa, (ii) la determinación de la posición de la barra falsa, (iii) el ajuste de los rodillos impulsores, ( iv) ajuste de ancho, conicidad del molde y control de nivel del molde, y (iv) regulación del aire y el agua según los puntos de ajuste seleccionados en los sistemas de enfriamiento primario y secundario

Automatización de nivel 2 – La automatización de nivel 2 es para el control de procesos. El sistema de automatización de Nivel 2 juega un papel crucial en la determinación de la eficiencia y el aseguramiento de la calidad del proceso de producción. El sistema de automatización de Nivel 2 administra y monitorea el proceso de fundición utilizando instrucciones y configuraciones predefinidas por el ingeniero operativo o los estándares relevantes. Además, cada instrucción de fundición incluye un conjunto de parámetros de evaluación de calidad que indican las mejores condiciones para producir la calidad del producto objetivo. El uso de un conjunto de modelos metalúrgicos significa que el proceso de fundición se puede automatizar por completo, lo que minimiza la necesidad de intervención o intervención del operador. El modelo de proceso conecta todas las facultades para lograr optimizar el rendimiento general.

El sistema de automatización de Nivel 2 es responsable de las áreas tales como (i) garantía de calidad de producción, (ii) control de procesos y transmisión de comandos y parámetros al sistema de automatización de Nivel 1, (iii) adquisición de datos de producción automatizados, (iv) simulación y pronóstico de la condición del sistema usando modelos matemáticos integrados del proceso tecnológico, (v) seguimiento de materiales, (vi) optimización de los sistemas de manejo de materiales y planificación de coberturas usando equipos móviles, y (vii) sistema de alerta e indicación de fallas, incluyendo evaluación de la producción tiempos de fallo y fraguado.

Los requisitos del sistema de automatización de nivel 2 para el proceso de colada continua incluyen (i) recopilación y visualización de parámetros del proceso durante la colada, (ii) cálculo de la distribución de temperatura 3D en la barra, en la superficie de la barra y en los bordes, (iii) cálculo del crecimiento de la cubierta del cordón, longitud de solidificación, contracción del borde, escala y otras características de fundición, (iv) posicionamiento dinámico del sistema de enfriamiento secundario del cordón, (v) realización de los ajustes dinámicos de los segmentos (reducción suave), (vi ) seguimiento de los cambios de material y la posición de solidificación, y (vii) aceptar y reenviar las intervenciones del operador.

Los programas y modelos que normalmente se incluyen en la automatización de Nivel 2 incluyen (i) control de flujo de acero líquido con mecanismo de tope, (ii) control de nivel de molde, (iii) control de nivel de polvo de molde, (iv) inicio automático de la fundición, ( v) sistema de prevención de rotura de molde, (vi) molde, hebra y agitación final, (vii) oscilación hidráulica del molde, (viii) modelo de seguimiento de calor, (ix) evaluación de calidad en tiempo real, (x) modelo de optimización de corte, ( xi) modelo de solidificación de hebras en tiempo real, (xii) calculadora de curvas de solidificación en línea / fuera de línea, (xiii) reducción suave mecánica dinámica, (xiv) control de enfriamiento secundario dinámico, (xv) máquina de marcado de productos fundidos, (xvi) sistema de reconocimiento óptico de productos, (xvii) análisis y simulación de procesos, (xviii) gestión de datos metalúrgicos, (xix) detección de retrasos en la producción, (xx) seguimiento de la vida útil del equipo y (xxi) logística de manipulación de productos fundidos, incluido el enfriamiento terciario.

Cuando se implementan funciones de control de automatización de nivel 2 para el proceso de colada continua, se utilizan estructuras de datos complejas para modelar los diversos términos técnicos de un dominio. Entre otras cosas, el mapeo del dominio del problema utilizando planes de rociado, planes de aire, curvas de temperatura de referencia, polvos de fundición, conjuntos de datos de parámetros de fundición, grados de acero, análisis químicos de referencia, grupos de grados de acero, grietas y cortes de muestra se examina desde diferentes ángulos. con respecto a problemas metalúrgicos típicos. Además, los modelos matemáticos, los mecanismos de control y las interfaces de usuario requieren una descripción simplificada y estandarizada del proceso de colada continua en la que las propiedades de los objetos reales que son relevantes para el cálculo estén claramente definidas, como la guía del cordón, el molde, el segmento, el rodillo, boquilla rociadora, circuito de control de enfriamiento secundario y los segmentos de enfriamiento. Los términos mencionados se pueden describir fácilmente introduciendo lenguajes concisos y específicos del dominio.

Las tareas de los sistemas de automatización de Nivel 1 o Nivel 2 en el caso de colada continua no siempre pueden clasificarse claramente. Las conclusiones en cuanto a la ubicación y distribución de cada tarea de automatización individual están determinadas por la localización de los parámetros de entrada y los datos del proceso, los posibles tiempos de respuesta del modelo integrado, el espacio de almacenamiento necesario y el grado de autonomía. Los requisitos se distribuyen con frecuencia entre los dos sistemas, como el seguimiento de materiales, y algunos incluso se duplican, como los enclavamientos de seguridad. Ambos sistemas tienen sus propias interfaces de usuario que normalmente están diseñadas para las respectivas tareas de nivel de automatización.

Arquitectura de software del sistema de automatización distribuida de Nivel 2 – El requisito importante que debe cumplir el sistema de automatización de Nivel 2 es la comunicación estable y segura de los modelos matemáticos integrados con el sistema de control de Nivel 1, el sistema de planificación de Nivel 3, las bases de datos conectadas y con el personal operativo de la máquina de colada continua . Durante el diseño y la configuración de la automatización de Nivel 2, la variedad de diferentes componentes, sus interfaces y las fuentes de datos conectadas son importantes, y la lógica de comportamiento de cada uno de los componentes no debe subestimarse.

Los modelos matemáticos del proceso de producción que están integrados en el sistema de automatización de Nivel 2 forman el núcleo del sistema de control de procesos. Al monitorear el estado real del proceso, los modelos pueden recibir continuamente valores reales del sistema de automatización de Nivel 1. Por otro lado, los datos también se complementan con los resultados de la planificación a corto plazo y con los datos de materiales y pedidos del sistema de automatización de Nivel 3. Los resultados del cálculo y una vista general del proceso de producción se muestran en la máquina de colada continua para el personal operativo en una interfaz de usuario. Cualquier intervención de control de proceso necesaria por parte del personal operativo puede llevarse a cabo usando las máscaras de entrada del sistema de automatización de Nivel 1, como los ajustes de velocidad, y la interfaz de usuario del sistema de automatización de Nivel 2, como cambiar el régimen de control (temperatura de referencia y control del plan de pulverización). .

Se utiliza una variedad de patrones de arquitectura de software para implementar tales sistemas, y estos frecuentemente incluyen modelos (arquitectura multiagente), despachadores de eventos y mensajería (arquitectura impulsada por eventos) y servicios distribuidos (arquitectura orientada a servicios).

Instrumentación

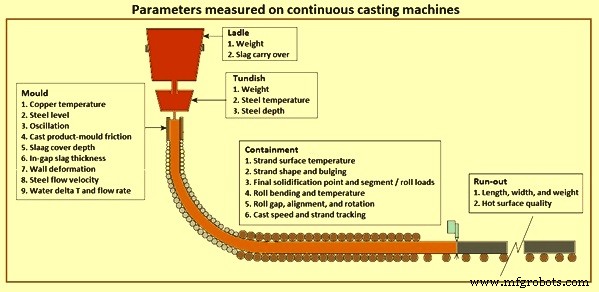

Los instrumentos se han utilizado en máquinas de colada continua desde los primeros días de la colada continua. Los instrumentos se utilizan en todos los componentes principales de la máquina de colada continua entre la torreta o el carro de la cuchara y la mesa de rodillos de salida para el producto fundido. Los instrumentos se usan ampliamente en las máquinas de colada continua para monitorear las variables en la cuchara, la artesa, el molde, la zona de enfriamiento secundario, la zona de radiación y la mesa de rodillos de salida, como se muestra en la Fig. 2. De hecho, el aumento en el uso de instrumentos para medir y El control de los parámetros de colada ha sido acreditado como uno de los principales contribuyentes a las grandes ganancias logradas en la productividad y calidad de la máquina de colada continua.

Fig. 2 Parámetros medidos en máquinas de colada continua

Los instrumentos son cruciales para cualquier sistema de control y automatización y su contribución para lograr estándares modernos de productividad y calidad no puede subestimarse. Los instrumentos son los "ojos" del sistema de control y automatización, y con la tecnología actual hay disponible instrumentación permanente para el proceso y el sistema de control de calidad para "ver" las variables más importantes de la cuchara, la artesa y el molde.

Las funciones principales de los instrumentos en el proceso de colada continua son (i) medir los parámetros que se utilizan para controlar el desempeño de las funciones mecánicas y metalúrgicas de la colada continua, (ii) asignar una calificación de calidad para cada sección de colada, (iii) ) diagnosticar problemas operativos y de la máquina, (iv) desarrollar conocimientos que correlacionen la calidad y la productividad del producto con el diseño y la operación de la máquina de fundición.

El número y la sofisticación de los instrumentos utilizados en las máquinas de colada continua ha crecido rápidamente. Las razones principales del rápido crecimiento son las demandas cada vez mayores de mayor productividad y calidad del producto fundido, y la disponibilidad de la computadora digital moderna en línea. Esto es especialmente cierto en el caso de las máquinas de colado de planchones, donde las exigencias de calidad y productividad son las más estrictas. Anteriormente, se hizo hincapié en la instrumentación del molde, ya que las prácticas y los parámetros del molde tienen el mayor impacto en la calidad y productividad del producto. Sin embargo, últimamente, se ha logrado un progreso significativo en el desarrollo y la aplicación de instrumentación en la mesa de rodillos de salida de la cuchara, la artesa, la contención y la máquina de fundición.

Dado el ambiente peligroso que se encuentra dentro de la cámara de aspersión de la zona de enfriamiento secundaria de la máquina de colada continua, no es sorprendente que el sistema de control de la máquina de colada sea frecuentemente "ciego" a los cambios en las variables críticas del proceso, como la temperatura de la superficie del hilo, en este caso. zona. La instrumentación utilizada aquí es normalmente de naturaleza temporal y, por lo tanto, se emplea de forma experimental. Otros instrumentos importantes incluyen los que se utilizan para medir el abultamiento entre rodillos, el grosor de la cubierta solidificada y la fricción entre el molde y la hebra.

Modelización del proceso de colada continua

Modelar el proceso de colada continua de acero es una tarea muy compleja y se puede lograr usando varios tipos de modelos matemáticos. En la actualidad, no es posible capturar simultáneamente todos los efectos que ocurren durante el proceso completo de colada continua y presentarlos en forma de un único modelo numérico completo. La división natural aplicada en el modelado del proceso de colada continua está relacionada con un intento de identificar el problema resultante durante la colada real de acero líquido, o centrarse en una sección seleccionada del proceso para mejorar la tecnología existente.

En la etapa inicial de resolución de problemas, la selección correcta del tipo de modelo y las posibilidades relacionadas para su adaptación a la clase del problema resuelto ha sido un desafío difícil. Teóricamente, un modelo más complejo (es decir, más "inteligente") puede responder fácilmente a preguntas sobre los parámetros tecnológicos principales del proceso de fundición. Sin embargo, en la práctica se encuentran una serie de limitaciones. Asumiendo hipotéticamente que un modelo complejo ha sido verificado como correcto, en el mejor de los casos se necesita una extensión innecesaria del tiempo de computación. Resulta del hecho de que el modelo calcula muchos más parámetros de los necesarios para resolver el problema definido. El segundo peligro causado por no sincronizar la complejidad del problema planteado con la 'inteligencia' de la herramienta utilizada es el tema de la verificación de los parámetros del modelo y su correlación con los datos del proceso. Cuanto más teórica es la elaboración del modelo, más parámetros y mayor riesgo de ocurrencia de parámetros no medibles hay. El último comentario se refiere al problema de la estrategia de adquirir conocimiento del valor de los parámetros requeridos del modelo. Varios años de experiencia en el modelado del proceso de colada continua muestran que la mejor opción es una medición experimental de todos los parámetros medibles del modelo. Puede ilustrarse mediante parámetros en forma de calor específico del acero fundido en función de la temperatura, la conductividad térmica del acero y la viscosidad, etc.

Modelado físico – El modelado físico del proceso de colada continua, como el uso de agua para simular acero líquido, permite una comprensión considerable del comportamiento del flujo del acero líquido durante el proceso de colada continua. La comprensión previa del flujo de fluidos en el proceso de colada continua se ha logrado principalmente a través de experimentos que utilizan modelos físicos de agua. Esta técnica es una forma útil de probar y comprender los efectos de las nuevas configuraciones antes de implementarlas en el proceso. Un modelo a escala real tiene el importante beneficio adicional de brindar capacitación y comprensión al operador.

La construcción de un modelo físico se basa en satisfacer ciertos criterios de similitud entre el modelo y el proceso real al hacer coincidir tanto la geometría como los equilibrios de fuerzas que gobiernan los fenómenos importantes de interés. Para reproducir el patrón de flujo de acero líquido con un modelo de agua, todas las relaciones entre las fuerzas dominantes deben ser las mismas en ambos sistemas. Esto asegura que las relaciones de velocidad entre el modelo y el proceso de acero sean las mismas en todas las ubicaciones. El tamaño de un grupo adimensional indica la importancia relativa de dos fuerzas. Los grupos muy pequeños o muy grandes pueden ignorarse, pero todos los grupos adimensionales de tamaño intermedio en el proceso de fundición deben coincidir en el modelo físico. Se debe elegir una escala de geometría y un fluido apropiados para lograr estas coincidencias.

Es una suerte que el agua y el acero tengan viscosidades cinemáticas muy similares. Por lo tanto, los números de Reynolds y Froude se pueden emparejar simultáneamente construyendo un modelo de agua a escala real. Satisfacer estos dos criterios es suficiente para lograr una precisión razonable en el modelado de sistemas de flujo monofásicos isotérmicos, como la boquilla y el molde de colada continua, y esto se ha hecho con gran éxito.

Un modelo a escala real tiene el beneficio adicional de facilitar las pruebas de los componentes de la máquina y la capacitación del operador. En realidad, un modelo de agua de cualquier escala geométrica produce resultados razonables para la mayoría de los sistemas de flujo, siempre que las velocidades en ambos sistemas sean lo suficientemente altas para producir un flujo completamente turbulento y números de Reynolds muy altos. Debido a que el flujo a través de la artesa y las boquillas del molde son impulsados por la gravedad, el número de Froude normalmente se satisface en cualquier modelo de agua de estos sistemas donde las cabezas hidráulicas y las geometrías están escaladas en la misma cantidad.

Los modelos físicos a veces deben satisfacer criterios de similitud de calor. En los modelos de flujo físico de flujo estacionario en cucharas y artesas, por ejemplo, la flotabilidad térmica es grande en relación con el flujo dominante impulsado por la inercia, como lo indica el tamaño del número de Froude modificado, que por lo tanto debe mantenerse igual en el modelo. como en el sistema de acero líquido. En las cucharas, donde las velocidades son difíciles de estimar, es conveniente examinar el cuadrado del número de Reynolds dividido por el número de Froude modificado, que se denomina número de Grashof. La inercia es dominante en el molde, por lo que la flotabilidad térmica puede ignorarse allí. La magnitud relativa de las fuerzas de flotabilidad térmica se puede igualar en un modelo de agua caliente a gran escala. Sin embargo, esto no es fácil, ya que los fenómenos que gobiernan las pérdidas de calor dependen de propiedades como la conductividad del fluido y el calor específico y la conductividad de la pared del recipiente, que son diferentes en el modelo y en el recipiente de acero. En otros sistemas, como los que involucran bajas velocidades, transitorios o solidificación, es virtualmente imposible satisfacer simultáneamente varios otros criterios de similitud importantes para la transferencia de calor.

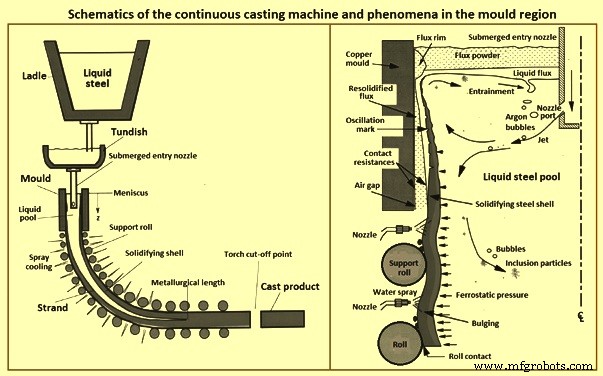

La complejidad del proceso de colada continua y los fenómenos que lo gobiernan, como se indica en la Fig. 3, dificultan tener un modelo físico. Sin embargo, con el poder cada vez mayor del hardware y el software informático, el modelado matemático se ha convertido en una herramienta importante para controlar todos los aspectos del proceso de colada continua.

Fig. 3 Esquemas de la colada continua y los fenómenos en la región del molde

Modelado computacional o matemático – En la actualidad, la disminución de los costos computacionales y el poder cada vez mayor de los paquetes comerciales de modelado han facilitado la aplicación de modelos matemáticos como una herramienta adicional para comprender los pasos complejos del proceso de materiales del proceso de colada continua de acero líquido. Los modelos computacionales tienen la ventaja de una fácil extensión a otros fenómenos como la transferencia de calor, el movimiento de partículas y el flujo de dos fases, lo cual es difícil con los modelos de agua isotérmica. Los modelos computacionales también son capaces de una representación más fiel de las condiciones de flujo experimentadas por el acero líquido. Por ejemplo, no hay necesidad de un fondo físico que interfiera con el flujo que sale de un modelo de agua de hebra, y se puede tener en cuenta la presencia de la capa de solidificación en movimiento.

Los modelos matemáticos ahora pueden simular la mayoría de los fenómenos importantes para el proceso de colada continua. Estos incluyen (i) movimiento de fluido transitorio y totalmente turbulento en una geometría compleja (boquilla de entrada y depósito de líquido de hebra), afectado por burbujas de gas argón, flotabilidad térmica y soluta, (ii) reacciones termodinámicas dentro y entre las fases de polvo y acero, (iii) el flujo y el transporte de calor dentro de las capas de fundente líquido y sólido, que flotan en la superficie superior del acero, (iv) el movimiento dinámico de las interfaces y superficies líquidas libres, incluidos los efectos de la tensión superficial, la oscilación y la gravedad inducida. ondas y flujo en varias fases, (v) transporte de sobrecalentamiento a través del acero líquido turbulento, (vi) transporte de soluto (incluido el entremezclado durante un cambio de grado), (vii) transporte de inclusiones de geometría compleja a través del líquido, incluido el efectos de flotabilidad, interacciones turbulentas y posible atrapamiento de las inclusiones en las paredes de la boquilla, burbujas de gas, paredes de acero en solidificación y la superficie superior, (viii) interacciones térmicas, de fluidos y mecánicas en la región del menisco entre el menisco en solidificación, el borde de escoria sólida, el fundente líquido infiltrante, el acero líquido, las capas de polvo y las partículas de inclusión, (ix) el transporte de calor a través de la cubierta de acero en solidificación, la interfaz entre la cubierta y el molde (que contiene capas de polvo y espacios de aire crecientes) y el molde de cobre, (x) transporte masivo de polvo por el espacio entre la carcasa y el molde, (xi) distorsión y desgaste de las paredes del molde y los rodillos de soporte, (xii) nucleación de cristales sólidos, tanto en la masa fundida como contra el molde paredes, (xiii) solidificación de la cubierta de acero, incluido el crecimiento de dendritas, granos y microestructuras, transformaciones de fase, formación de precipitados y microsegregación, (xiv) contracción de la cubierta de acero en solidificación debido a la contracción térmica, transformaciones de fase y cambios internos tensiones, (xv) generación de tensión dentro de la capa de acero en solidificación debido a fuerzas externas (fricción del molde, abultamiento entre los rodillos de soporte, extracción y gravedad), (xvi) deformaciones térmicas, fluencia y plas ticidad (que varía con la temperatura, el grado y la velocidad de enfriamiento), (xvii) formación de grietas y (xviii) segregación acoplada, tanto a escala microscópica como macroscópica.

La asombrosa complejidad del proceso de colada continua hace que sea imposible modelar todos estos fenómenos a la vez. Por lo tanto, es necesario hacer suposiciones razonables y desvincular o descuidar los fenómenos menos importantes. El modelado cuantitativo necesita la incorporación de todos los fenómenos que afectan el tema específico de interés. Por lo tanto, cada modelo necesita un propósito específico. Una vez que se han elegido las ecuaciones gobernantes, normalmente se discretizan y se resuelven utilizando métodos de diferencias finitas o de elementos finitos. Es importante que se lleve a cabo una validación numérica adecuada.

Los errores numéricos normalmente surgen de un dominio computacional demasiado grueso o de una convergencia incompleta al resolver las ecuaciones no lineales. Resolver un problema de prueba conocido y realizar estudios de refinamiento de malla para lograr soluciones independientes de la red son formas importantes de ayudar a validar el modelo. Finalmente, se requiere que un modelo se compare con mediciones experimentales tanto a escala de laboratorio como de planta antes de que se pueda confiar en que haga predicciones cuantitativas del proceso real para un estudio paramétrico.

La prueba final de un modelo es si los resultados se pueden implementar y se pueden lograr mejoras, como evitar defectos en el producto de acero. En última instancia, se necesitan ensayos en planta para esta implementación. Los ensayos se realizarán sobre la base de los conocimientos proporcionados por todas las fuentes disponibles, incluidos los modelos físicos, los modelos matemáticos, la literatura y la experiencia previa. A medida que aumenta la potencia computacional para avanzar en las capacidades de las herramientas de simulación numérica, el modelado juega un papel cada vez más importante en los avances futuros del proceso de colada continua de alta tecnología. Modelling can augment traditional research methods in generating and quantifying the understanding needed to improve any aspect of the process. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. Es decir. intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de control, medición y automatización de procesos de alto horno

- Sistema de Automatización y Control de Planta de Sinterización

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Papel del molde en la colada continua de acero

- Principio de funcionamiento del proceso de fundición a presión y sus aplicaciones.